|

Главная |

Анализ природы и механизма образования дефектов металлургического происхождения: пор, оксидных включений, горячих трещин

|

из

5.00

|

При обработке материалов независимо от вида технологического процесса практически всегда образуются различные дефекты. Вид дефектов, механизм их образования зависят от особенностей применяемого технологического процесса.

К сожалению, и сварочный процесс, подобно другим технологическим процессам, не является исключением, и применение его при производстве различных изделий также приводит к образованию дефектов. Чтобы понять причины появления дефектов в сварных соединениях, кратко рассмотрим особенности сварочного процесса.

При сварке плавлением образование различных дефектов определяется характером взаимодействия жидкого и твердого металлов, а также металлов с газами и шлаком. На взаимодействие этих фаз, на структурные превращения в фазах в зависимости от способа сварки влияют тепло сварочной дуги, электронного и светового лучей и так далее.

Нагрев, плавление, испарение, кристаллизация и охлаждение металла, переход вещества из одной фазы в другую, распределение вещества внутри фазы, взаимодействие различных компонентов — все эти и многие другие процессы характерны для сварочных процессов.

Поскольку все или часть из этих процессов протекают в различных участках зоны сварки одновременно, изучение всего процесса в целом является сложной и трудноразрешимой задачей. Поэтому рассмотрим отдельно процессы кристаллизации металла, взаимодействия жидкого металла с твердым металлом, а также металлом с газами я шлаком, т. е. те процессы, которые в наибольшей мере влияют на образование дефектов в сварочном соединении.

Все отклонения от технологических параметров, вызванные небрежностью в работе, нарушением режимов и внешними причинами, часто не зависящими от сварщика, могут привести к возникновению дефектов в сварочном шве и околошовной зоне, попадающей в область термического воздействия.

К дефектам приводит и нарушение технологических приемов как самого процесса сварки, так и некачественная подготовка, неисправность оборудования, отклонения от норм качества сварочных материалов, влияние погодных условий, низкая квалификация сварщика.

Возникновение дефектов часто связано с металлургическими и тепловыми явлениями, возникающими в процессе образования сварочной ванны и ее кристаллизации (горячие и холодные трещины, поры, шлаковые включения и т.д.). Эти дефекты снижают прочность и надежность сварного соединения, его герметичность и коррозионную стойкость.

Все это может оказать значительное влияние на эксплуатационные возможности всей конструкции и даже вызвать ее разрушение.

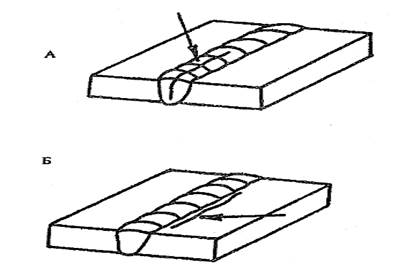

Рисунок 2.4. - Трещины в сварном шве и околошовной зоне: А — продольная горячая трещина; Б — холодная трещина в околошовной зоне.

Внутренние дефекты сварочных швов

Трещины бывают холодные и горячие (рис. 2.4). Трещины могут быть как наружными, так и внутренними. Это самые опасные дефекты сварного соединения, часто приводящие к его разрушению.

Проявляются они в виде разрыва в сварном шве или в прилегающих к нему зонах. Сначала трещины образуются с очень малым раскрытием, но под действием напряжений их распространение может быть соизмеримо со скоростью звука, в результате чего происходит разрушение конструкции. Причинами образования трещин являются большие напряжения, возникающие при сварке.

Горячие трещины — появляются в процессе кристаллизации металла при температурах 1100 —1300°С вследствие резкого снижения пластических свойств и развития растягивающих деформаций. Появляются горячие трещины на границах зерен кристаллической решетки.

Появлению горячих трещин способствует повышенное содержание в металле шва углерода, кремния, водорода, никеля, серы и фосфора. Горячие трещины могут возникать как в массиве шва, так и в зоне термического влияния. Распространяться горячие трещины могут как вдоль, так и поперек шва. Они могут быть внутренними или выходить на поверхность.

Холодные трещины — возникают при температурах ниже 120°С, то есть сразу после остывания сварочного шва. Кроме того, холодные трещины могут возникнуть и через длительный промежуток времени.

Причиной появления холодных трещин являются сварочные напряжения, возникающие во время фазовых превращений, приводящих к снижению прочностных свойств металла. Причиной появления холодных трещин может стать растворенный атомарный водород, не успевший выделиться во время сварки. Причинами попадания водорода могут служить непросушенные швы или сварочные материалы, нарушения защиты сварочной ванны.

Легированные сплавы весьма чувствительны к термическому циклу сварки. При большом тепловложении в случае сварки на повышенной погонной энергии возрастает прочность шва и снижается его пластичность и ударная вязкость. Такое поведение этих сплавов можно объяснить процессами старения, которые начинают развиваться непосредственно при охлаждении шва . При увеличении скорости охлаждения (сварка на больших скоростях) уменьшается количество выделяющейся в шве .пластинчатой карбидной фазы, которая является местом локализации остаточных напряжений.

Последующая термическая обработка, способствующая коагуляции и глобулизации пластинчатых выделений, частичному растворению метастабильных карбидов и выделению мелкодисперсных стабильных карбидов типа (Nb, Zr)C, (Та, Hf)C, приводит к повышению пластичности и вязкости сварных соединений. Оптимальными режимами термообработки являются: для сплава Nb—1 % Zr —0,1 % С (НЦУ) — Т= 1200°С, 1 ч; для сплава V — 2,4% Zr —0,3% С (ВЦУ)—Т= 1100 °С, 1 ч; для сплава Nb — 5 % W — 2,0 % Мо — 1 % Zr —0,1 % С (МЦУ) — 7=1200—1300 °С, 1 ч; для сплава Nb — 10 % W— 1 % Zr — 0,1% С (Д-43) — 7 = 1400 °С, 2 ч.

Особые трудности представляет сварка высоколегированных сплавов со смешанным характером упрочнения. Для сварки сплава Nb— 15 % W — 5 % Мо— 1 % Zr — 0,1 % С (F-48) необходим предварительный подогрев для предотвращения образования горячих трещин.

Трещины возникают на стадии первичной кристаллизации и развиваются при дальнейшем остывании металла. Горячие трещины обусловлены междендритными жидкими прослойками и остаточными напряжениями. В ниобиевых сплавах образование трещин зависит от соотношения концентрации легирующих элементов. Так, при отношении Mo/Zr>5; V/Zr>5 и (Мо + + V)/Zr>10 горячие трещины в швах отсутствуют. Пористость сварных швов из тугоплавких металлов VA группы является весьма распространенным явлением. Поры располагаются преимущественно по линии сплавления и имеют сферическую замкнутую форму. Они не оказывают существенного влияния на герметичность швов и их механические свойства, но могут существенно увеличивать скорость коррозионного растрескивания. Появление пор объясняют присутствием в основном металле активных примесей и реакциями взаимодействия углерода с кислородом или оксидами. Существенное влияние на образование пор оказывают дефекты обработки торцов свариваемых кромок.

Полностью устранить подобные дефекты можно, применяя различные способы сварки давлением. Систематические исследования свариваемости тугоплавких металлов при сварке давлением позволили выявить критерий их свариваемости вхолодную, определяемый соотношением их упругих констант (B/G^ ^2,5) или величиной коэффициента Пуассона р^0,32 . Все чистые металлы VA группы удовлетворяют этому критерию и могут быть сварены вхолодную. Это подтверждается экспериментально; степень деформации, необходимая для образования прочного соединения этих металлов, находится на уровне 80— 85%. Заметное снижение деформации при сварке давлением наблюдается при температуре начала диффузионной подвижности (-0,25 Гпл).

Свариваемость при сварке давлением определяется в основном процессами очистки поверхности и образования физического контакта и в меньшей степени зависит от химического состава и наличия примесей внедрения. Некоторое влияние на свариваемость оказывает исходное состояние материала. Предварительный наклеп способствует снижению деформации схватывания и скорейшему образованию общих зерен на исходной границе раздела.

Наибольшее распространение получила диффузионная сварка, которая применительно к металлам VA группы производится в вакууме порядка 1 • 10-3 Па. Имеющиеся на свариваемых поверхностях оксидные пленки и адсорбированные газы удаляются при нагреве в основном за счет их растворения в матричном металле . Равнопрочные соединения формируются в довольно широком диапазоне изменения параметров режима.

Отмечается возможность сварки ниобия при температуре 900 °С. Процессы рекристаллизации оказывают существенное влияние на свариваемость тугоплавких металлов. Первичная рекристаллизация по границе раздела способствует гомогенизации структуры и повышению свойств сварных соединений. Собирательная же рекристаллизация приводит к росту зерен и существенно повышает переходную температуру Тх. Сплавы на основе металлов VA группы удовлетворительно свариваются точечной и шовной контактной сваркой переменным током и конденсаторной сваркой.

Некоторые трудности возникают при стыковой сварке ниобиевых сплавов. Соединения получаются хрупкими вследствие искривления исходной текстуры. При сварке оплавлением высоколегированных сплавов часто образуются трещины.

Поры — представляют собой полости внутри шва, заполненные не успевшим выделиться газом (в первую очередь водородом). Они могут быть округлой или вытянутой формы, а их размеры зависят от размеров пузырьков образовавшихся газов. Поры могут быть одиночными или развиваться целой цепочкой вдоль сварочного шва.

Основными причинами появления пор являются: присутствие вредных примесей в основном или присадочном металлах, ржавчина или другие загрязнения, не удаленные со свариваемых кромок перед сваркой. Повышенное содержание углерода также способствует появлению пор.

Поры могут появляться при нарушениях защиты сварочной ванны, повышенной скорости сварки. Основной причиной появления пор при сварке плавящимся электродом является отсыревшее покрытие. Одиночные поры не опасны, но их цепочка влияет на прочность сварного соединения. Участок сварочного шва, в котором присутствуют поры, подлежит переварке предварительной механической зачисткой.

Оксидные включения — образуются в результате образования труднорастворимых тугоплавких пленок. Чаще всего они возникают вследствие значительных поверхностных загрязнений или при нарушениях защиты сварочной ванны. Являясь прослойкой в массиве шва, оксидные включения резко снижают прочность сварного соединения могут привести к его разрушению под приложенной в процессе эксплуатации нагрузкой.

|

из

5.00

|

Обсуждение в статье: Анализ природы и механизма образования дефектов металлургического происхождения: пор, оксидных включений, горячих трещин |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы