|

Главная |

Подбор образца для уточнения режима сварки токоподвода катода К-15. Расчет тепловой

|

из

5.00

|

Домашнее задание

По курсу: «Испытание электроракетных двигателей».

Группа: Э8-111

Преподаватель: Ляпин А. А.

Студент: Чернова Л. Н.

Содержание

Введение. 3

История ОКБ «Факел». 4

Подбор образца для уточнения режима сварки токоподвода катода К-15. Расчет тепловой 7

Заключение. 13

Введение

Данная практика проходила в ОКБ «Факел» с 1.09.2015 по 29.09.2015 гг.

На практике нужно было ознакомиться с:

1. Основные стадии разработки ЭРД.

2. Катоды - компенсаторы ЭРД.

3. Конструкции ЭРД, производимых ОКБ «Факел»

4. Конструкционные материалы, используемые при производстве ЭРД.

5. Технологические процессы изготовления и сборки ЭРД.

6. Испытательное оборудование для исследования и испытания ЭРД.

7. Вакуумные системы установок для испытания ЭРД.

8. Тягоизмерительное устройство.

9. Способы испытаний анода на равномерность выхода рабочего вещества.

10. Программа квалификационных параметрических испытаний.

11. Тепловакуумные испытания ЭРД.

История ОКБ «Факел»

В соответствии с распоряжением Совета Министров СССР от 19 августа 1955 года и распоряжением Президиума АН СССР от 17 сентября 1955 года с 1 января 1956 года было образовано Калининградское отделение Лаборатории двигателей АН СССР, именуемое сокращенно КОЛД. Руководителем КОЛД назначили кандидата технических наук Илью Львовича Варшавского.

Илья Львович приложил много усилий по созданию материальной базы и формированию коллектива, которому по плечу было решение сложных научно-технических задач.

Начав работы по морской тематике, предприятие через шесть-семь лет переключилось на электроракетные двигатели космического назначения, в чем достигло выдающихся результатов.

В марте 1962 года был повышен статус головной организации, которая стала Институтом двигателей АН СССР, а его филиал – Калининградским отделением Института двигателей АН СССР. За свою шестидесятилетнюю историю калининградское предприятие неоднократно меняло название:

С 1955 года - Калининградское отделение Лаборатории двигателей АН СССР;

С 1955 года - Калининградское отделение Лаборатории двигателей АН СССР;

С 1961 года - Калининградское отделение Института двигателей АН СССР;

С 1961 года – Предприятие п/я 3740;

С 1966 – Филиал Института двигателей;

С 1968 – Филиал ОКБ «Заря»;

С 1971 – Опытное конструкторское бюро «Факел» (ОКБ «Факел»);

С 1999 – Федеральное государственное унитарное предприятие «Опытное конструкторское бюро «Факел»» (ФГУП ОКБ «Факел»).

Первоначально предприятие имело следующую структуру: научный и конструкторский отделы, испытательная станция, производственные мастерские, вспомогательные службы. По распоряжению правительства, 820-й завод (нынешний завод «Янтарь») передал КОЛД корпус 51 с испытательной станцией.

Первой задачей, которую поставили перед КОЛД, стало конвертирование дизеля 6ПЧ для работы на смеси дизтоплива и перекиси водорода. Мощность этого двигателя составляла всего 450 лошадиных сил, но этого было достаточно для отработки конструкции и освоения технологии работ с опасным веществом. Однако планам по внедрению дизеля на перекиси водорода не суждено было сбыться, и программа по конвертированию дизеля на перекиси водорода была закрыта.

С 1958 года велись работы по двигателю на гидрореагирующем горючем. Проблема заключалась в правильном подборе химических веществ. Однако после перепрофилирования КОЛД и ухода Варшавского интересы предприятия оказались сосредоточены на новых задачах.

В 1959 году в корпусе 51 был построен стенд для создания высокотемпературной плазмы, в это же время была сформирована группа по созданию микромодельных плазменных генераторов и электроракетных двигателей, которые можно было бы применить в космической технике.

Так, в начале 80-х годов в рамках программы «Геркулес» в ОКБ «Факел» разрабатывался стационарный плазменный двигатель мощностью 25 киловатт, который был доведен до высокой степени совершенства.

Максимум производства ЭРДУ пришелся на 1987 и 1988 годы. В этот период с калининградскими двигателями ежегодно выводилось в космос по десять космических аппаратов, что составляло примерно 8 процентов от общего количества запусков в СССР.

В начале девяностых годов, в связи с развалом СССР, на мели оказался не только заказчик, но и государство. В течение нескольких лет на ЭРДУ практически не поступало заказов. Однако именно в этот период ОКБ «Факел» открыло для себя иностранный рынок. Результатом работ с инофирмами явилось то, что летом 1996 года Правительство РФ разрешило использовать продукцию предприятия на американских и западноевропейских космических аппаратах.

Сегодня ОКБ «Факел» - это успешно развивающееся предприятие, летная история которого насчитывает более 40 лет.

Подбор образца для уточнения режима сварки токоподвода катода К-15. Расчет тепловой

Катод в СПД применяется для ионизации рабочего тела в разрядной камере двигателя и нейтрализации положительного заряда истекающей струи. В двигателях ОКБ «Факел» применяются полые газопроточные термоэмиссионные катоды с эмиттерами из гексаборида лантана. Катоды являются накальными, т.е. перед тем, как запустить катод термоэмиттер необходимо нагреть до рабочей температуры от внешнего источника тепла.

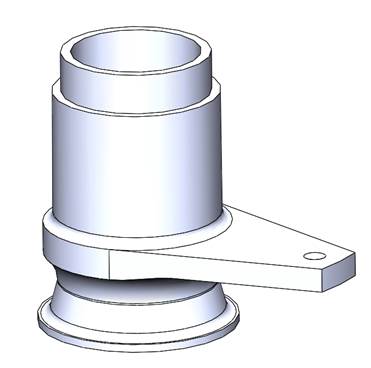

Токоподвод является одним из элементов катода и служит для подведения тока в электрическую цепь изделия. Он состоит из корпуса и провода, сваренного с ним. Материал корпуса - 29НК, внутреннее покрытие - медное, материал провода - бронза.

В технологию на сварку внесены ориентировочные режимы сварки.

При сборке катода для уточнения режима сварки провода с токоподводом применяются сварочные образцы. Далее при сборке штатной конструкции сварщик руководствуется уточненными режимами.

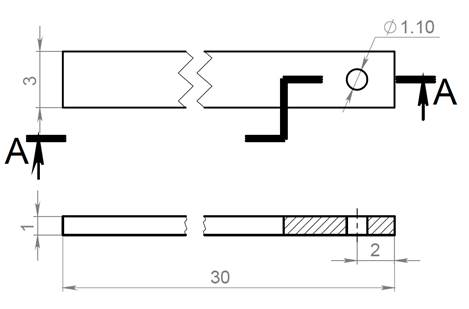

При сварке опытных образцов, изготовленных по чертежу

СВ-12Т.1420.04, с указанным режимом (сила тока I = 14 А) происходил прожиг заготовки, которая заменяет токоподвод.

В данной работе был проведен тепловой расчет токоподвода

катода К-15.

Цель работы: подобрать оптимальный образец, который бы не прогорал при указанном в технологической документации режиме сварки.

Решение

Чтобы решить данную проблему, был построен образец по чертежу СВ-12Т.1420.04. Построение и расчет были произведены с помощью программы SolidWorks в расчетном модуле Flow Simulation.

В данном случае были применены упрощения, т.к. процесс сварки сложен для моделирования в данной программе (не учитываются переходные процессы, не известны тепловыделения, точное время сварки, т.к. учитывается человеческий фактор).

Время сварки зависит от тока, от зазора в токоподводе между отверстием и проводником.

В расчете учитывались три механизма теплообмена: кондуктивный, конвективный и радиационный.

В расчетах был выбран наихудший для образцов случай, в котором нет зазора, т.е. при сварке передача теплового потока от проводника к образцу будет иметь наименьшее сопротивление контакта.

Для того, чтобы определить тепловыделение, которое прикладывается к проводнику, сделаем следующее допущение: предположим, что время плавления проводника составляет » 1-1.5 с.

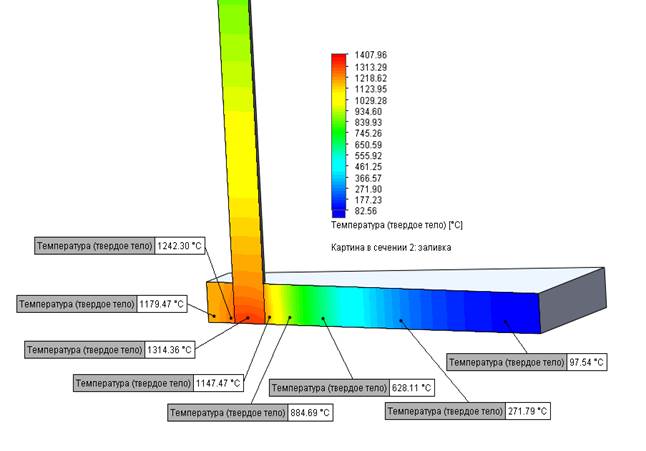

Построена 3D-модель образца (см. рисунок 1), на которой отрабатывался процесс сварки путем подбора мощности, обеспечивающей плавление проводника в указанное время. Результаты представлены на рисунке 4.

Затем проводился расчет времени расплавления образца. Получена необходимая мощность Р = 60 Вт, время расплавления образца » 3 с. Используя эти данные (тепловыделение и время), сделан подобный расчет на «полной» детали токоподвода (см. рисунок 2). Результаты представлены на рисунке 5.

Результаты расчета показали, что оплавление «полной» детали токоподвода не происходит за время, необходимое для расплавления образца 1(принятого за худший случай).

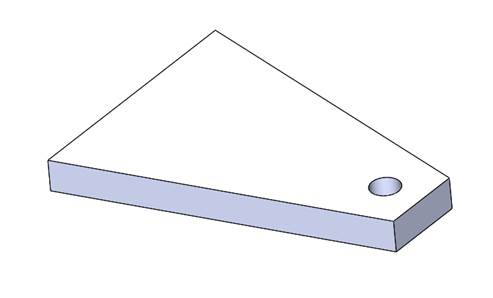

Для подбора образца, удовлетворяющего всем условиям, была выбрана геометрия "уха" токоподвода – образец 2 (см. рисунок 3).

|

| Рисунок 1. Образец 1 (по чертежу СВ-12Т.1420.04) |

|

| Рисунок 2. Токоподвод |

|

| Рисунок 3. Образец 2 |

|

| Рисунок 4. Температура плавления провода |

|

| Рисунок 5. Максимальная температура на образцах |

|

| Рисунок 6. Распределение температуры по длине образцов |

|

| Рисунок 7. Распределение температуры по длине образца 2 |

Вывод

Как показывают расчеты, тепловое поведение образца 2 практически идентично «полной» детали токоподвода. Совпадает температура плавления провода, максимальная температура "по телу" и распределение температуры по длине образца (см. рисунок 6, 7).

Из полученных результатов следует, что для уточнения режима сварки провода с токоподводом можно использовать образец идентичный габаритам образца 2.

Заключение

За время прохождения практики ознакомилась с тепловым расчетом в программе SolidWorks, научилась подбирать образцы для сварки, а также изучила историю завода и его разработки.

|

из

5.00

|

Обсуждение в статье: Подбор образца для уточнения режима сварки токоподвода катода К-15. Расчет тепловой |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы