|

Главная |

Пример 2. Расчёт состава зимнего напрягающего бетона

|

из

5.00

|

В последнее время при строительстве дорожных, аэродромных покрытий и других конструкций с развитой поверхностью широко применяются бетоны на напрягающем цементе (НЦ), обладающие высокой морозостойкостью, повышенной прочностью на растяжение при изгибе и высокой трещиностойкостью. Бетоны на этих цементах при условии ограничения даформации развивают самонапряжение и обеспечивают быстрый набор прочности, сопро-вождаемый интенсивным выделением экзотермичеокого тепла. Эти свойства НЦ предопре-дели целесообразность его применения в условиях отрицательных температур.

Бетон на зимнем напрягающем цементе(ЗНЦ) или на НЦ с противоморозными добавками НН, НН + С-3 применяется при температуре в нем не ниже -15оС.

Замораживание* бетона с указанными добавками дря температурах до - 40оС возможно по дос-тижению бетоном критической прочности ( 15% от марочной), но не менее 5 МПа.

Время набора бетоном критической прочности устанавливается по табл.26.

Таблица 26.

Ориентировочное время выдерживания бетона на ЗНЦ и на НЦ

с добавкой НН до набора критической прочности

| Расчетная**температура твердения бетона, оС | Время выдерживания бетона, сут |

| -5 -10 -15 | 2-3 4-5 6-8 |

Количество добавки к НЦ назначается по расчетной (табл. 27) минимальной из двух темпе-ратур: среднемесячной и средней за период выдерживания бетона до набора им критической прочности (по данным метереологической службы или статистически установленным средним температурам за несколько лет).

*) Под замораживанием бетона подразумевается - его выдерживание при температурах ниже расчётной, по которой назначается количество добавки, вводимой в бетонную смесь.

**) Средняя температура уложенного бетона за рассматриваемый период времени.

Таблица 27

Рекомендуемые количества противоморозной

добавки НН и НН + С-3

| Расчетная температура бетона в оС | Количество добавки, % массы цемента | |

| НН | НН + С-3 | |

| от 0 до -5 от -6 до -10 от -11 до -15 | 3-4 5-6 7-8 | 2 +0,7 3 +0,7 4 +0,7 |

Для конкретного напрягающего цемента, применяемого на обьекте строительства, необхо-димо уточнять оптимальное количество добавки, температуру твердения бетона его примене-нием и связанное с ними время набора бетоном "критической" прочности (ГОСТ 24211).

Пример 1. Требуется подобрать состав напрягащего бетона марки М500 с самонапряжением на не отогретых заполнителях. Расход материалов на 1м3 бетона, применявшегося в летних условиях при подвижности бетонной смеси 3-5см, составляет: напрягающего цемента (НЦ-40) - 500кг, песка - 600кг, гранитного щебня - 1100кг, воды - 230л. Расчетная температура твердения бетона - 15°С. В качестве противоморозной добавки приняты нитрит натрия (НН) и суперпласти- фикатор С-3.

По табл. 2 определяем добавку в составе 4% НН + 0,7% С-3. Количество добавки в кг от массы цемента составляет:

НН - 500 × 0,04 = 20,0кг,

С-3 - 500 × 0,007 = 3,5кг.

В 1л имеющегося концентрированного раствора нитрита натрия с плотностью 1,198 г/см3 при 20°С содержится 0,336кг НН, а в 1л раствора С-3 исходной концентрации 33% с плотностью 1,16 г/см3 при 20°С - 0,330кг С-3.

Поэтому для введения в бетон необходимого количества концентрированных растворов солей на 1м3 смеси потребуется:

НН – 20 : 0,336 = 59,5л,

С-3 - 3,5 : 0,330 = 10,6л.

В найденных количествах растворов солей содержится воды:

1,198 × 59,5 - 20,0 = 51,3 л,

1,160 ×10,6 - 3,5 = 8,8 л.,

51,33 + 8,8 = 60,1 л.

Учитывая влажность имеющихся материалов (песка 3%, щебня 1,5%), количество воды уменьшается ещё на

600 ×0,03 +1100 × 0,015 = 34,5л

Тогда количество воды для затворения 1м3 бетонной смеси уменьшится до

200-60,1-34,5 = 105,4л,

а расход материалов на 1м3 бетона с добавками (в расчёте на влажные материалы) составит:

цемента…………………….500,0 кг;

песка (600 ×1,03)…………..618,0 кг;

щебня (1100×1,015)………..1116,5 кг;

раствора НН……………….. 59,5 л;

раствора С-3……………….10,6 л;

воды…………………………105,4 л.

Контрольным замесом установлено, что для получения заданной подвижности бетонной смеси количество воды может быть уменьшено на 20% от первоначального в бетоне без добав-ки, то есть для затворения 1м3 смсеси требуется воды: 105,4- 200× 0,2 = 65,4л.

I.V. Оценка коррозионных потерь стали в бетоне с ингибиторами.

а) методом определений потери массы металла и глубины коррозионных поражений ста-ли в бетоне с ингибиторами (Метод разработан МАДИ д.х. н., проф. В.В.Ратиновым)

1. Метод предназначен для количественной оценки эффекта воздействия ингибиторов на ар-матуру с помощью определения материальных потерь металла и глубины коррозионных язв.

2. Для проведения испытаний из цементно-песчаного раствора с соотношением вяжущего и заполнителя 1:3 и В/Ц = 0,4-0,5 изготовливают армированные образцы размером 7×7×7 или 4×4×16 см.

3. Арматурные стержни до укладки в формы с раствором отшлифовывают, обезжиривают и взвешивают на аналитических весах.

4. После набора прочности образцы подвергают испытанию в режиме периодического увлажне-ния и высушивания (1 сут в воде или 3%-ном растворе хлористого натрия и 6 сут на воздухе).

5. Через определенные промежутки времени (обычно через 1, 3, 6, 12, 24 мес) образцы разруша-ют, арматуру очищают от остатков бетона и продуктов коррозии с помощью ингибированной кислоты (например, 10% НС1 + 0,1%ПБ-5 или 0,1% катапина или другого ингибитора кислот-ной -коррозии*),промывают, высушивают фильтровальной бумагой и после 2-3-часового пре-бывания в эксикаторе над безводным хлоридом кальция или концентрированной серной кисло-той, взвешивают на аналитических весах [*) с обязательной проверкой отсутствия перетрава]. Затем рассчитывает потерю массы на квадратный метр площади поверхности

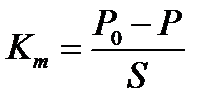

где Кm - потеря массы, г/м2;

Р0 - масса металлического образца до помещения его в бетон, г;

Р - масса образца после извлечения его из бетона, г;

S - площадь поверхности образца, м2.

6. По данным массовых испытаний, строят кинетические кривые «коррозия – время» или «ско-рость коррозии (г/м2.мес) - время".

7. После определения потерь массы по пп. 1-6, с помощью индикатора часового типа с иглой по всей поверхности арматуры измеряет глубину коррозионных язв и питтингов.

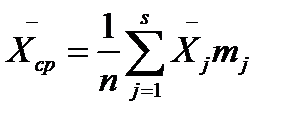

8. По полученным данным строят кривые распределения коррозионных язв по глубине (см. примеры). Используя эти данные, вычисляют - среднюю статистическую глубину коррозии и

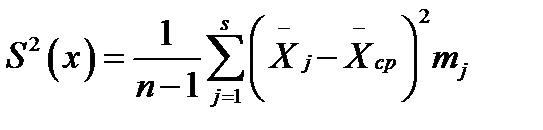

S (x) -дисперсию значений глубины коррозии относительно средней статистической глубины коррозионных поражений.  вычисляет по формуле

вычисляет по формуле

где n - общее число измерений по всей площади металла;

- глубина коррозии, соответствующая середине интервала j, мк;

- глубина коррозии, соответствующая середине интервала j, мк;

mj - число значений глубины коррозии, попадающих в данный интервал.

S (х) вычисляют по формуле

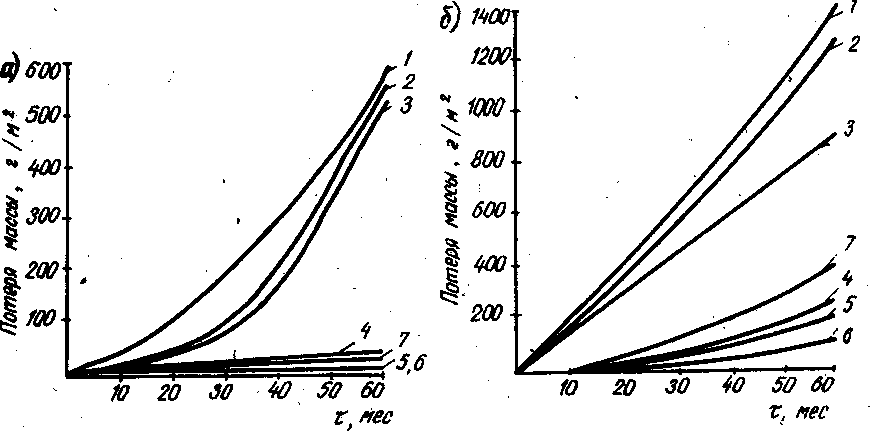

Пример 1. На рис. 16 представлены кинетические кривые, являющиеся результатом пятилет-них испытаний в лабораторных условиях по описанной методике. Арматуру (стержни Ст.З) закладывали в цементно-песчаный бетон состава 1:3 ( портландцемент Воскресенского завода марки, 400) с В/Ц - 0,55. Размер образцов 4×4×16 см. Добавки хлорида кальция и нитрит-ни-

тратной смеси (ННК) вводили с водой затворениа. Их дозировка указывается в процентах от массы вяжущего. Образцы хранились при двух режимах: а) смачивание водой; б) смачивание 3%-ным раствором хлорида натрия.

Рис. 16. Влияние ННК на коррозию арматуры в бетоне с добавкой хлорида кальция при смачи-вании образцов водой (а) и 3%-ным раствором хлорида натрия (б)

1 - без ингибитора; 2, 3, 4, 5 и 6 - соответственно 0,02; 0,2; I; 2 и 4% ННК; 7 - без добавки

Из кинетических кривых «коррозия-время» (см. рис.16,а) следует, что при концентрации ННК 1% коррозия примерно равна коррозии в контрольных образцах, не содержащих добавок. И только при очень малой дозировке ННК (0,02-0,24) защитное действие ННК снижается и коррозионные потери металла приближаются к потерям в образцах, содержащих только хлорид кальция без ингибитора. При усилении агрессивности среды (см. рис. 16, б) при концентрация ингибитора выше 1% проявляются его защитные свойства; в этих условиях коррозия меньше, чем в контрольных образцах без добавок. Одновременно с уменьшением потерь массы значительно сокращается площадь коррозионного поражения.

б). метод определения эффективности ингибиторов коррозии стали в трещинах бетона

(Метод разработан ЦНИИЭПсельстроем к. т. н. В.И.Новгородский, А.Б. Островский, инж. В.Н.Мигунов).

1. Метод предназначен для определения эффективности ингибиторов коррозии стальной арматуры в трещинах, нормальных к оси стержней. Такие определения должны выполняться в тех случаях, когда применяются новые, не использованные ранее в бетоне ингибиторы коррозии или имеются особые (нетипичные) условия эксплуатации

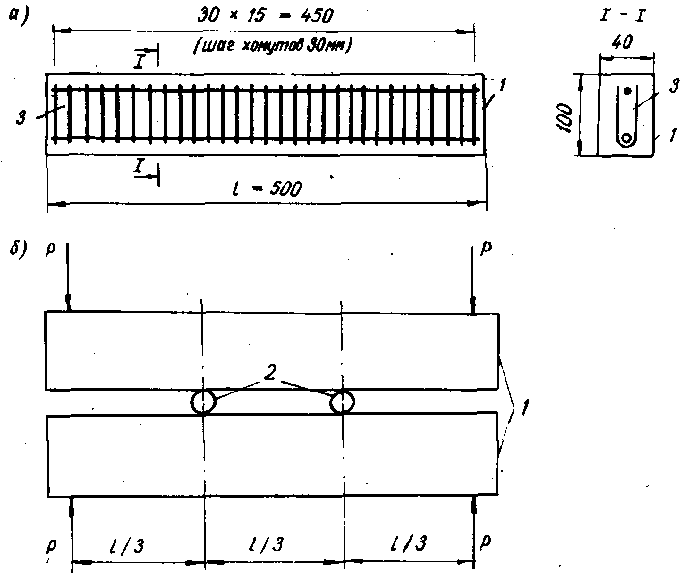

2. Для испытаний следует применять образцы размерами 40× 100×500 мм, армированные по продольной оси стержнем диаметром 8 мы из арматуры класса А-I при толщине защитного слоя бетона, равной со всех сторон 15мм. Для фиксации толщины защитного слоя арматуру устанавливают на призмы из дементно-песчаного раствора состава 1:2 при В/Ц = 0,4. Схема армирования показана на рис. 18 а. Балочки рекомендуется изготавливать в металлических кассетных или деревянных формах. Количество образцов-близнецов должно быть не менее 6.

3. Для изготовления образцов применяется тяжелый бетон повышенной плотности (расход порт-ландцемента 350 кг/м3, В/Ц = 0,55), материалы для приготовления бетона должны удов-летворять следующим требованиям:

цемент - портландцемент ГОСТ 10178 марок 400-500 с содержанием С3S – 55% и более, С3А - 4-6%, нормальная густота <27-28%; возможно применение цементов с другим минералоги-ческим составом, что должно быть обосновано; для всех цементов должно быть известно коли-чество щелочей (К2О +Nа2O);

песок - кварцевый, Мк> 2,2, содержание пылевидных и глинистых примесей не более 1%;

щебень - гранитный или известняковый фракции 5-10мм, количество пылевидных и глинистых примесей не более 0,5%; вода - питьевая.

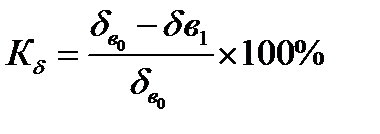

Рис. 18. Схема армирования (а) и нагружения (б) балок 1 - балка; 2 - шарнир; 3 – каркас.

4. Добавки вводят в состав вышеуказанного бетона, который является эталонным, дозировку добавок указывают в процентах от массы цемента. В случаях, когда добавки пластифицируют бетонную смесь, уменьшают содержание цемента и воды для сохранения подвижности (жест-кости) бетонных смесей.

5. Твердение бетонов осуществляется в камере нормального хранения в соответствии с ГОСТ 10180- и при гидротермальной обработке по мягкому режиму (2+3+6+2 ч), с температурой изотермического прогрева должна составлять 80-85°С.

6. Через 28 сут определяют прочность бетона при сжатии на образцах с ребром 100мм в соответствии с ГОСТ 10180- и нагружают балочки до раскрытия трещин, после чего их устанавливают на коррозионные испытания.

7. Для образования трещин балочки попарно нагружают при помощи специальных устройств. Ширину раскрытия трещин определяют на боковой поверхности железобетонных образцов по оси рабочей арматуры с точностью до ± 10 мкм. Ширина раскрытия трещин в эталонных образцах и в образцах с добавками ингибиторов должна составлять ряд (примерно): 0,1; 0,2; 0,3; 0,4; 0,5мм.

8. Попарно нагруженные образцы с фиксированными трещинами (эталоны и с ингибиторами) устанавливают на коррозионные испытания, условия которых определяют в зависимости от параметров эксплуатационной среды. Обязательными для сопоставительной оценки являются испытания в комнатных условиях (температура 18-23°С) при периодическои увлажнении 2 раза в сутки 0,1 н раствором NaСl (1 ч в растворе и 11 ч сушка).

Продолжительность испытаний принимается в сроки: 0,5;1; 2 и 4 года. Результаты, получен-ные в первые два срока, используют для предварительных выводов.

9. Величину коррозии арматуры в соответствующие сроки оценивают после вскрытия не ме-нее шести образцов-близнецов из бетона эталонного состава и с ингибиторами (для каждой ши-рины раскрытия трещин и концентрации ингибитора). При этом определяют:

площадь коррозионного поражения арматуры (см2) или длину по образующей участка

арматуры с коррозией, см;

величину коррозионных потерь, г;

максимальную и среднюю глубину язв, мкм;

уменьшение дефорнативности и разрывного усилия, %;

глубину нейтрализации (карбонизации) бетона, мм;

содержание в бетоне ингибитора и активизатора коррозии.

Площадь поражения определяют с точностью до 1 мм2 при помощи трафарета на развертке поверхности участка арматуры; допускается оценивать площадь коррозии как произведение длины пораженного участка арматуры на периметр.

10. Величину коррозионных потерь определяют гравиметрическим способом. Для этого арматурные стержни перед использованием очищают от окалины, ржавчины, обезжиривают, маркируют. После коррозионных испытаний стержни извлекают из образцов, очищают от бетона, продуктов коррозии и определяют потерю массы.

Очистку арматуры рекомендуется производить электрохимическим способом в следующих электролитах:

10%-ный раствор лимоннокислого аммония (плотность тока 1.1 А/дм2);

10%-ный раствор едкого натрия (плотность тока 1,6 А/дм2, температура 20°С, время-20 мин);

или химическим способом, применяя следующие растворы:

10%-ный раствор серной кислоты +0,1% мышьяковистого ангидрида (температура +25°С) или 0,5% тиомочевины (температура + 20°С);

10%-ный раствор персульфата аммония (температура 25-70°С).

11. Глубину поражения определяют при помощи двойного микроскопа В.П. Линника с точностью до 10 мкм; при большой глубине ( > 200 мкм) применяют индикатор часового типа с иглой.

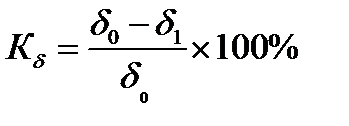

12. Предел прочности δ (Н/мм2) и удлинение δ (%) образцов определяют до и после корро-зионных испытаний. Изменение предела прочности, как меру коррозионного поражения, выражают в процентах

где бв0 - предел прочности до коррозионных испытаний;

бв1 - то же, после испытаний.

Изменение остаточного удлинения при разрыве выражают урав-

нением

где δ0 - удлинение при разрыве образца, не подвергавшегося коррозионным испытаниям;

б1 - то же, прошедшего коррозионные испытания.

После испытания на разрыв по ГОСТ 10922 уточняют место разрыва и в случав его расположения вне зоны коррозионного поражения результаты испытания выбраковывают при обработке результатов.

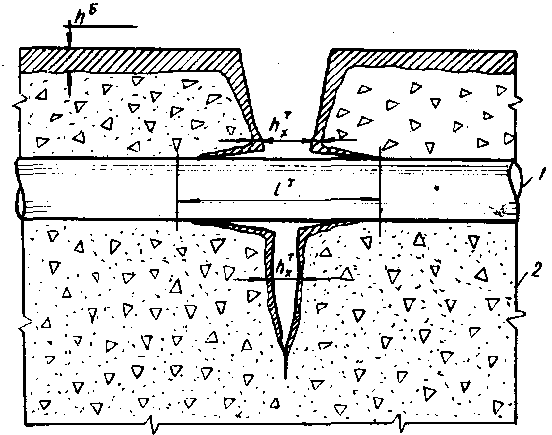

13. Глубину нейтрализации (карбонизации) бетона определяют известным способом, нанося на свежий скол бетона индикатор фенолфталеин. Дополнительно определяют глубину нейтрализации бетона в направлении, перпендикулярном стенкам трещин (рис.18), и в зоне контакта бетона с арматурой по обе стороны от трещин.

14. Количество ингибитора и активатора в бетоне определяет на различной глубине от поверхности, контактирующей с агрессивной средой, через каждые 5мм. Пробы отбирают высверливанием бетона дрелью со скоростью вращения сверла 1000 об/мин (сверло диаметром 8-10мм с победитовыми или алмазными кромками).

15. Химический анализ выполняет методами, изложенными в соответствующих ГОСТ.

16. Результаты исследований обрабатывают методами математической статистике. Для получения более достоверных результатов испытаний и уменьшения числа опытов рекомендуется применять методику планирования эксперимента

Рис. 18 . Схема раскрытия трещины в железобетонном элементе и нейтрализации бетона 1 - арматура; 2 - бетон;

hб - глубина нейтрализации бетона с поверхности;

hх1, - то же, стенок трещины;

lТ - длина нейтрализованного участка контактной зоны

При этом переменными факторами могут быть следующие величины, приведенные в табл. 41.

Таблица 41

| Уровни варьирования | Факторы* | Выходы эксперимента | |||

| Х1 | Х 2 | Х 3 | Х4 | К Кв Кб | |

| Нижний Средний Верхний | 0,1 0,3 0,5 | 0,45 0,55 0,65 | 0,5 3,5 |

Х1 - концентрация ингибитора, % массы цемента,

Х2 - ширина раскрытия трещин, мм,

Х3 - водоцемеитное отношение,

Х4- продолжительность испытаний, годы.

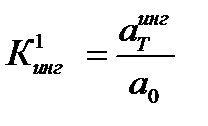

7. Эффективность ингибиторов оценивают по двум показателям: 1) коэффициенту увеличения ширины допустимого раскрытия трещин в железобетонных элементах с ингибиторами по сравнению в эталоном (бетоном без ингибитора):

где ат инг - допустимая ширина раскрытия трещин в бетоне с ингибитором, мм;

а0 - то же, в эталоне из условия отсутствия коррозионного поражения арматуры в определенных условиях агрессивного воздействия среды;

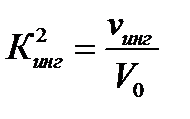

2) коэффициенту торможения коррозионного процесса арматуры в трещинах железобетонных элементов с ингибиторами по сравнению с эталоном

,

,

где Vинг - скорость коррозии арматуры в трещинах бетона с ингибиторами;

V0 - скорость коррозии арматуры в контрольных образцах.

Коэффициент торможения коррозионного процесса определяет отдельно для следующей ширины раскрытия трещин: 0,1; 0,2; 0,3; 0,4 и 0,5мм.

|

из

5.00

|

Обсуждение в статье: Пример 2. Расчёт состава зимнего напрягающего бетона |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы