|

Главная |

Требования предъявляемые к колесным парам

|

из

5.00

|

1. Равномерный прокатколеса по кругу катания для всех к.п. не более 5 мм, для к.п. со срывным клапаном не более 3 мм.

Прокат по поверхности катания колеса образуется вследствие его трения о рельсы. При значительном прокате вершина гребня колеса, опускаясь, приближается к подошве рельса и тем самым может разрушить муфту болтового крепления рамного рельса и контррельса на стрелочных переводах, болты крепления стрелочных накладок, а также другие детали пути, что создаёт угрозу для безопасности движения поездов. Прокат измеряется абсолютным шаблоном.

2. Неравномерный прокат по кругу катания для всех к.п. не более 0,7 мм, для к.п. со срывным клапаном не более 0,5 мм.

3. Вертикальный подрез гребня (контролируется шаблоном) и остроконечный накат.

Вертикальный подрез гребня является следствием нарушения нормальных условий работы колёсных пар и образуется: если имеется перекос рамы тележки; от несимметричной насадки колёс на оси, новых рельсов. При наличии остроконечного наката в верхней части гребня, независимо от высоты подреза и толщины гребня, колёсная пара в эксплуатацию не допускается, так как при этом может произойти накатывание колеса на остряк или взрез стрелки, что приведет к сходу вагона с рельсов.

4. Толщина гребня колеса – менее 25 мм и более 33 мм – при измерении его на расстоянии 18 мм от вершины гребня.

Износ гребня образуется от соприкосновения с рельсом вследствие извилистого движения колёсной пары на прямых участках пути и при прохождении вагона по кривым. Измерение толщины и подреза гребня необходимо для обеспечения безопасности движения. Превышение толщины гребня сверх установленных размеров может вызвать ослабление крепления частей стрелочного перевода на шпалах, преждевременный их износ, износ гребня, а в ряде случаев и сход вагонов с рельсов. Кроме того, в тонком гребне могут возникнуть трещины и отколы.

5. Ползун (выбоина, лыска) на поверхности катания в эксплуатации не более 0,3 мм.

До 1 мм. скорость не ограниченна.

От 1 мм – 2,5 мм скорость не более 35 км/ч

От 2,5 мм – 4 мм. скорость не более 15 км/ч

От 4 мм. движение допускается на ложных тележках со скоростью не более 10 км/ч по стрелочным переводам не более 5 км/ч.

Ползуны (выбоины) образуются на поверхности катания колёс при их скольжении по рельсам в случае заклинивания колёсных пар. Ползуны во время движения вагона вызывают удары, разрушительно действующие на рельсовый путь, колёсные пары и ходовые части. Поэтому колёсные пары с роликовыми подшипниками, имеющие ползуны более 0,3 мм, для работы под вагонами не допускаются.

6. Трещина или расслоение в любом элементе, плена, откол или раковина в ободе, а так же сетка трещин свыше установленных норм.

Раковины в колёсах являются следствием неметаллических включений (шлак, песок) внутрь металла, которые обнаруживаются на поверхности катания колеса после её истирания или обточки.

7. Ослабление посадки колес, зубчатых колес.

8. Ширина обода – более 136 мм и менее 126 мм,Уширение (раздавливание) обода у наружной грани не более 3 мм.

9. Расстояние между внутренними гранями колес более 1443 мм и менее 1437 мм. У к.п. под тарой не менее 1435 мм.

10. Отдельные выкрашивания на поверхности по площади более 200 мм  , глубиной более 1 мм. на расстоянии не менее 100 мм друг от друга.

, глубиной более 1 мм. на расстоянии не менее 100 мм друг от друга.

11. Разница диаметров колес по кругу катания:

- одной к.п. не более 2 мм.

- одной тележки вагона не более 10 мм.

- тележек одного вагона не более 20 мм.

12.Диаметр колес по кругу катания не менее 725 мм (у новых к.п. 780-785)

Измерение диаметров колес, насажанных на одну ось, необходимо для обеспечения правильного расположения колесной пары в колее, поскольку при различных диаметрах колес увеличивается их проскальзывание, и появляются перекосы колесной пары во время движения. В результате этого происходит, подрез гребня, износ других деталей ходовых частей и дополнительное скручивание оси.

13. Следы контакта с электродом, вкрапление меди в основу металла, электроподжег, трещина в любой части оси.

14. Пробег выше установленных норм.

15. Нагрев подшипников редуктора и букс по отношению к окружающей среде не более 35

градусов.

16. Толщина ободьев на расстоянии 10 мм от наружной грани, не менее 30 мм.

17. Забоины или рискина оси более 0,2 мм

18. Высота нижней точки тягового редуктора над уровнем головки рельса не менее 45мм

Средства измерений и контроля колёсных пар

1.Шаблон для измерения проката и толщины гребня колёс (абсолютный шаблон). Срок ревизии - 2 месяца.

|

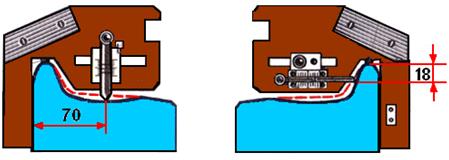

Для проведения измерений необходимо: установить шаблон плотно прижав верхний упор к вершине гребня колеса, а боковую опорную ножку с упором к внутренней грани обода колеса.

· Для измерения толщины гребня колеса придвинуть горизонтальный подвижный контакт к радиусу гребня и по измерительной шкале определить размер толщины гребня, который должен составлять 25-33 мм на расстоянии 18 мм от вершины гребня.

· Для измерения проката (равномерного и неравномерного) придвинуть вертикальный подвижный контакт к поверхности катания колеса и по измерительной шкале определить величину проката.

2. Штихмасс - для замера расстояния между внутренними гранями бандажа. Срок ревизии - 2 месяца.

|

необходимо: установить неподвижный контакт на середину внутренней грани обода колеса, подвести подвижный контакт к внутренней грани 2-го колеса данной колёсной пары и легкими движениями сверху вниз и вращением измерительной головки на подвижном контакте добиться соприкосновения наконечника подвижного контакта с внутренней гранью обода 2-го колеса. Далее по измерительной шкале определить расстояние между внутренними гранями ободьев цельнокатаных колёс.

3.Скоба для измерения диаметра колёс по кругу катания колёсных пар. Срок ревизии - 3 месяца.

Измерения проводятся следующим образом: установить неподвижный контакт скобы на поверхность катания колеса, при этом подвижный контакт должен находится немного выше диаметра колеса, (упоры у подвижного и неподвижного контактов должны быть плотно прижаты к наружной грани обода колеса), далее лёгким движением руки необходимо переместить подвижный контакт по окружности до прохождения точки наибольшего диаметра (при этом упоры не должны отрываться от наружной грани обода колеса). После чего шаблон снимается и по шкале на подвижном контакте определяется практический диаметр данного колеса.

4.Приспособление для измерения глубины рисок на оси колёсной пары со стрелочным индикатором. Срок ревизии - 6 месяцев

Рис. 61 Приспособление для измерения глубины рисок на оси.

Для проведения замеров: установить прибор на неповреждённом участке оси, выставить вращением циферблата показания стрелочного индикатора на “0”, далее переместить прибор на риску, произвести замер глубины риски по отклонению стрелочного индикатора.

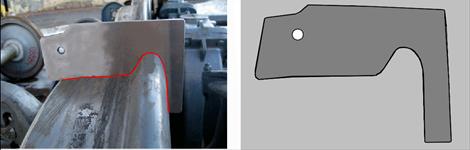

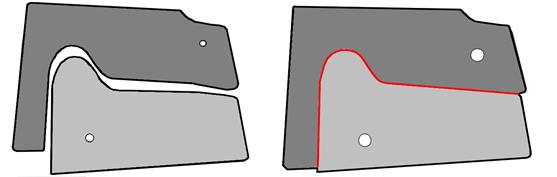

5. Максимальный профильный шаблон. Срок ревизии - 6 месяцев.

Рис. 62 Шаблон максимальный профильный.

Используется для проверки профиля поверхности катания к.п. после обточки или при поступлении новых колесных пар в электродепо. При проведении измерений: шаблон должен быть плотно без перекосов прижат к внутренней грани бандажа или обода колеса, отклонения от профиля шаблона допускается:

· по поверхности катания не более 0,5 мм;

· по высоте гребня не более 1 мм.

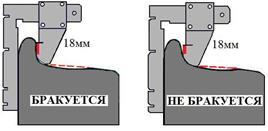

6.Шаблон для контроля вертикального подреза гребня колеса. Срок ревизии - 6 месяцев.

Рис.63 Шаблон ВПГ.

Для проведения измерений необходимо:

· установить шаблон на колесе

· плотно прижать опорную ножку к внутренней грани обода колеса

· придвинуть рабочую поверхность движка к радиусу гребня

· проверить на просвет или щупом наличие зазора между рабочей поверхностью движка и гребем на расстоянии 18 мм от основания гребня

· при отсутствии зазора колёсная пара подлежит ремонту.

7.Штангенциркуль для измерения ширины бандажа. Срок ревизии - 6 месяцев.

Для проведения измерений необходимо:

· подвести неподвижный контакт штангенциркуля к наружной грани колеса со стороны буксы

· плавным движением подвести рамку подвижного контакта к внутренней грани колеса

· по измерительной шкале определить ширину бандажа данного колеса.

Рис.64 Штангенциркуль.

8.Скоба для измерения диаметра колеса под вагоном. Срок ревизии - 6 месяцев.

Рис. 65 Скоба для измерения диаметра колеса.

При измерении диаметра колеса без выкатки колёсной пары необходимо:

· установить плотно упор шаблона к внутренней грани обода колеса

· установить один из неподвижных контактов на поверхность катания колеса

· плавным движением опустить второй неподвижный контакт на поверхность

· катания колеса до плотного соприкосновения (не допуская при этом отрыва упора шаблона от внутренней грани обода), одновременно наблюдая за изменением показаний на индикаторных часах (которое происходит вследствие соприкосновения подвижного контакта индикаторных часов с поверхностью катания колеса)

· сравнить показания с расчётной таблицей замеров диаметра колеса

· определить практический диаметр данного колеса.

9.Приспособление со стрелочным индикатором для измерения ползуна. Срок ревизии - 12 месяцев.

Рис.66 Приспособление со стрелочным индикатором.

Для проведения измерений необходимо:

· установить приспособление на повреждённое место на поверхности катания колеса, так чтобы измерительный наконечник своим острием попал в центр ползуна

· закрепить корпус стрелочного индикатора на кронштейне

· вывести стрелки индикатора на “0”

· плавно и ровно двигаясь по гребню и плотно прижимая опорную ножку шаблона к внутренней грани обода колеса перевести приспособление на неповреждённое место

· показание шкалы индикатора укажет глубину ползуна .

Примечание: Малая стрелка индикатора указывает целое количество миллиметров, а большая стрелка доли миллиметров . Один оборот большой стрелки составляет 1 мм.

10. Штангенциркуль для измерения толщины обода колеса. Срок ревизии - 12 месяцев.

Рис.67 Штангенциркуль.

Для проведения измерений необходимо:

· подвести неподвижный контакт штангенциркуля к внутренней грани обода колеса, при этом упор на штангенциркуле должен плотно касаться наружной грани обода

· подвести рамку подвижного контакта к ободу со стороны поверхности катания колеса,

· определить по измерительной шкале толщину бандажа данного колеса.

11.Контршаблон к абсолютному шаблону. Срок ревизии - 12 месяцев).

Рис.68 Контршаблон к абсолютному шаблону.

Применяется для проверки максимального профильного шаблона (контршаблон имеет профиль соответствующий расчётному профилю поверхности катания колеса). При сведении шаблона и контршаблона их профили должны плотно соединиться и не иметь зазора.

12.Термометры бесконтактного типа ”Кельвин”, “Пирометр”. Срок ревизии - 12 месяцев.

|

из

5.00

|

Обсуждение в статье: Требования предъявляемые к колесным парам |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы