|

Главная |

Ожидаемая скорость скольжения, для данного задания

|

из

5.00

|

VS ≈ 0,45 ∙10-3∙ 750∙  3,32 м/с.

3,32 м/с.

С учетом указанных рекомендаций из таблиц 16, 25 [Р. 10] выбираем:

для червяка – сталь 40Х, термообработка улучшение и закалка ТВЧ, твердость поверхности зубьев 45…50 НRC (420…500 НВ), σТ = 750 Н/мм2;

для зубчатого венца колеса материал группы II – безоловянную бронзу марки БрА9ЖЗЛ, отливка в кокиль σТ = 195 Н/мм2; σВ = 490 Н/мм2.

4.3 Допускаемые контактные напряжения

Допускаемые контактные напряжения для материалов I группы определяются в следующей последовательности:

определяется общее число циклов перемены напряжений

N = 60n2 ∙ t,

где t – ресурс работы редуктора, если по расчету N ≥ 25 ∙107, то принимают N = 25 ∙107;

коэффициент долговечности

КHL =  ;

;

коэффициент интенсивности изнашивания зубьев СV =1,66VS-0,352 или принимают в зависимости от скорости скольжения из следующего ряда:

| VS, м/с | ≥ 8 | |||

| СV | 0,95 | 0,88 | 0,83 | 0,8 |

Допускаемое контактное напряжение при числе циклов перемены напряжений, равным 107

[σ]НО = (0,75…9) σВ,

где коэффициент 0,75 для червяков принимают при НRС < 45,

(НВ ≥350); 0,9 при НRС ≥45 (НB>350), а σВ принимают по таблице 26 [Р. 10].

С учетом указанной последовательности, допускаемые контактные напряжения определяются по итоговой формуле

[σ]Н = КHL∙CV[σ]НО.

Для материалов группы II (таблица 26[Р. 10]) : [σ]НО = 250 Н/мм2 для червяков при НВ ≤ 350;

[σ]НО = 300 Н/мм2 для червяков при (НВ ≥ 350).

Допускаемые контактные напряжения

[σ]Н = [σ]НО – 25 VS = 300-25∙3,32= 217 Н/мм2.

III группа. Допускаемые контактные напряжения

[σ]Н = 175 – 35 VS.

4.4 Допускаемые изгибные напряжения

Допускаемые изгибные напряжения определяются по следующей методике:

определяется коэффициент долговечности

КFL =  ,

,

где N – число циклов нагружения;

рассчитывается исходное допускаемое напряжение изгиба по формулам таблицы 26 [Р. 10]:

для материалов I и II групп:

[σ]Fo = 0,25σТ + 0,08σВ;

для материалов III группы:

[σ]Fo = 0,12σВ

определяется расчетное допускаемое напряжение изгиба

[σ]F = KFL∙[σ]Fo.

Для рассматриваемого примера, для материалов, выбранных ранее в п. 4.2, и в соответствии с предложенной методикой, определяются:

N = 60∙n2 t = 60∙25∙30000 = 4,5∙107 = 45∙106;

КFL =  ≈ 0,66;

≈ 0,66;

[σ]Fo = 0,25∙195 + 0,08∙490=87,95 Н/мм2, где значения σТ = 195 Н/мм2 и

σВ = 490 Н/мм2, определенные ранее в п. 4.2;

[σ]F = 0,66∙87,95 = 58,05 H/мм2.

Для дальнейших расчетов принимаем

[σ]Н = 217 Н/мм2 и [σ]F = 58,05 Н/мм2.

4.5 Проектировочный расчет червячной передачи

На первом этапе проектировочного расчета из обеспечения условий прочности определяются основные геометрические параметры передачи.

4.5.1 Межосевое расстояние

Межосевое расстояние определяется из условия контактной прочности зубьев по формуле

aω ≥ 61  ,

,

где аω – межосевое расстояние;

61 – цифровой коэффициент червячной передачи.

Для рассматриваемого примера

aω ≥ 61  = 166,3 мм.

= 166,3 мм.

Рассчитанное значение aω необходимо привести к ряду нормальных чисел, в соответствии с таблицей 1 [Р. 10].

Стандартное значение межосевого расстояния aω = 170 мм.

4.5.2 Основные параметры передачи

Число заходов червяка z1 зависит от передаточного числа u и определяется из следующего ряда чисел:

8 ≤ u ≤ 14; 14 < u < 30; u ≥ 30;

z1 = 4; z1 = 2; z1 = 1.

Для рассматриваемого примера u =30, следовательно, z1 = 1; число зубьев колеса z2 = u·z1 = 30·1 = 30. Выполняется условие z2 > zmίn = 28, чтобы не было подрезания зубьев.

Предварительное значение модуля передачи определяется по формуле:

m = (1,5…1,7) аω/z2,

где m – предварительное значение модуля передачи,

m = (1,5…1,7)  = 8,5…9,63 мм.

= 8,5…9,63 мм.

Полученное значение модуля округляют до стандартного модуля в соответствии с приведенным рядом стандартных модулей:

m, мм 2,5; 3,15; 4,0; 5,0; 6,3; 8,0; 10,0; 12,5; 16 (таблица 29 [Р. 10]).

Из этого ряда выбираем стандартное значение модуля m = 10 мм.

Предварительное значение коэффициента относительного диаметра червяка определяют по формуле:

q =  .

.

После подстановки в формулу рассчитанных цифровых значений получим

q =  .

.

Минимальное допускаемое значение q из условия жесткости червяка проверяют по условию qmin = 0,212 · z2 ; qmin = 0,212 · 30 = 6,36. Так как рассчитанное значение q = 4 меньше минимального допустимого qmin = 6,36, то для дальнейших расчетов принимают большее значение q, при рассчитанном модуле m = 10 мм q = 8 из таблицы 29 [Р. 10].

Для принятия окончательного решения о правильности расчетов и выбора параметров аω, z2, q определяют коэффициент смещения х:

х =  - 0,5 (z2 + q) = 170/10 – 0,5(30+8) = 17 - 19= - 2.

- 0,5 (z2 + q) = 170/10 – 0,5(30+8) = 17 - 19= - 2.

Если по расчету |x| > 1, то изменяют значение аω,q илиz2 из соответствующего ряда стандартных значений. Принимаем аω = 180 мм, m = 10 мм, q = 8. В этом случае

х = 180/10 – 0,5(30+8) = 18-19 = -1.

Так как значение |x| = 1, то принятые параметры аω, z2, q не изменяются и нарезание зубьев производится без смещения инструмента.

Определяется значение фактического передаточного числа uф = z2/z1 = 30/1 = 30 и отклонение передаточного числа Δu от заданного

Δu =  =

=  ≤ 4%.

≤ 4%.

Следовательно, фактическое передаточное число соответствует заданному.

4.5.3 Геометрические размеры червяка и колеса

Определяются по стандартным формулам:

делительный диаметр червяка d1 = mq = 10·8 = 80 мм;

диаметр вершин витков червяка da1 = d1 +2m = 80+2·10 = 100 мм;

диаметр впадин df1 = d1 – 2,4m = 80-2,4·10 = 56мм;

длина нарезанной части червяка при коэффициенте смещения x < 0

в1 = (10+5,5 |x| +z1) · m = (10 + 5,5 |-1| + 1) · 10 = 165 мм.

Полученное значение в 1 округляют в большую сторону до стандартного числа из таблицы 1 [Р. 10], т.е. в1 = 170 мм.

Примечание. При положительном смещении, т.е. х > 0, червяк должен быть несколько короче. В этом случае размер в1, рассчитанный по приведенной выше формуле, уменьшают на величину (70 +60 · х)· m/z2 и вновь полученное значение в1 приводят к ряду стандартных чисел.

Диаметр делительной окружности колеса

d2 = m·z2 = 10·30 = 300 мм;

уточнение межосевого расстояния

аω = 0,5(d1+d2) = 0,5· (80 + 300) = 190 мм;

диаметр окружности вершин зубьев колеса

da2 = d2 + 2(1 + x)· m = 300 + 2·10 = 320 мм.

Примечание. При уточненном значении аω величина коэффициента смещения х1 определяется по формуле

х =  = 190/10 – 0,5 (30 + 8) = 0;

= 190/10 – 0,5 (30 + 8) = 0;

диаметр колеса наибольший

dam2 ≤ da2 +6m/(z1 + 2) = 320 + 6∙10/1 +2 = 340 мм;

диаметр окружности впадин колеса

df2 = d2 -2∙ m(1,2 – x) = 300 - 2∙10∙1,2 = 276 мм;

ширина венца колеса в2 = ψва · аω , где значение коэффициента ψва принимается равным 0,355, если z1 = 1 и 2; 0,315, если z1 = 4,

в2 = 0,355· 190 = 67,45 мм, полученное значение в2 округляют в ближайшую сторону по таблице 1 [Р. 10], в2 = 71 мм;

высота головки зуба ha = m = 10 мм;

высота ножки зуба hf = 1,2m = 1,2·10 = 12 мм;

высота зуба h = ha + hf = 10+12 = 22 мм;

шаг зацепления Р = π·m = 3,14·10 = 31,4 мм;

толщина зуба S, равная ширине впадин е, т.е. S = e = 0,5·P,

S = e =0,5 · 31,4 = 15,7 мм;

радиальный зазор С = 0,2· m = 0,2 · 10 = 2 мм;

угол наклона (подъема) линии витка червяка

γ = arctg [z1 /(q + 2·x)] = arctg [1/8] = 7,125° (7°07').

После проведения расчетов основных геометрических параметров червяка, колеса и передачи в целом, определяют конструктивную форму колеса и червяка.

4.5.4 КПД передачи

КПД передачи рассчитывается с целью определения доли потерь энергии, затраченной на нагрев составных деталей редуктора.

КПД передачи определяется по формуле

η = 0,95 ·  ,

,

где р' – приведенный угол трения между червяком и колесом, принимают в соответствии со следующим рядом:

| VS, м/с | 0,5 | 1,0 | 1,5 | 2,0 | 2,5 | |||||

| р' | 3°10' 3°40' | 2°30' 3°10' | 2°20' 2°50' | 2°00' 2°30' | 1°40' 2°20' | 1°30' 2°00' | 1°20' 1°40' | 1°00' 1°30' | 0°55' 1°20' | 0°50' 1°10' |

Меньшее значение угла р' - для оловянной бронзы, большее значение – для безоловянной бронзы, латуни и чугуна. Для определения значения угла р' необходимо предварительно определить уточненную скорость скольжения в зацеплении:

VSф = V1/cosγ,

где V1 – окружная скорость на червяке (V1 = πd1n1/60000 м/с), а угол γ определен ранее в п. 4.5.3. Окружная скорость на колесе определяется по формуле: V2 = πd2n2/60000 м/с.

Для рассматриваемого примера:

V1 = 3,14·80·750/60000 = 3,14 м/с;

V2 = 3,14·300·25/60000=0,39м/с;

VSф = 3,14/cos70 07' = 3,14/0,992 = 3,17 м/с.

VSф = 3,17 м/с отличается от предварительно принятой (смотри п.4.2) VS = 3,32 м/с, поэтому [σ]н = [σ]но – 25Vs = 300 - 25·3,17 = 220,75 Н/мм2.

По найденному значению скорости VSф из представленного ряда углов р' определяем необходимое значение р' = 1°54'. Подставляя найденное значение р'= 7° 07' в формулу для определения КПД, находим:

η = 0,95  .

.

Рассчитанное значение укладывается в интервал предварительно выбранных значений КПД.

4.5.5 Тепловой расчет передачи

Червячный редуктор в связи с невысоким значением КПД и большим выделением теплоты проверяют на нагрев. Условие работы редуктора без перегрева определяется:

tраб ≤ [tраб],

где tраб – температура нагрева масла в °С, которая не должна превышать для широко применяемых масел 95°С.

Температура нагрева масла без искусственного охлаждения:

tраб = [(1 – η)Р1/КтА]+20°С,

где Р1 = πn2Т2/30η или Р1 = Т1ω1 – мощность на валу-червяке Вт;

Кт = 12…18 Вт/м2 °С – коэффициент теплоотдачи;

А – площадь поверхности охлаждения корпуса редуктора приближенно определяемая из прилагаемого ряда, как функция от межосевого расстояния аω по приведенной таблице или по таблице 32 [Р. 10]:

| аω, мм | ||||||||||

| А, м2 | 0,19 | 0,24 | 0,36 | 0,43 | 0,54 | 0,67 | 0,8 | 1,0 | 1,2 | 1,4 |

После подстановки в указанные формулы, рассчитанных ранее значений, находим:

при аω = 190 мм А ≈ 0,735 м2

мощность на входном валу

Р1 =  = 3329,1 Вт;

= 3329,1 Вт;

температура нагрева масла при коэффициенте теплоотдачи

Кт = 12 Вт/м2 °С

tраб = [(1 – 0,75) · 3329,1/12·0,735]+ 20° ≈ 114°С.

Таким образом, условие работы редуктора без перегрева не выполняется, поэтому необходимо улучшить условия охлаждения. Этого можно достичь двумя конструкторскими решениями:

во-первых, увеличить поверхность охлаждения за счет дополнительных ребер на корпусе редуктора;

во-вторых, предусмотреть установку вентилятора и обеспечить принудительную вентиляцию редуктора, в этом случае расчет температуры нагрева производится по формуле:

tраб = [(1-η)Р1/(0,7Кт +0,3Ктв)·А]+ 20°С,

где Ктв – коэффициент теплоотдачи при обдуве вентилятором, выбирается в зависимости от числа оборотов вентилятора, который может быть установлен на входном валу редуктора, из следующего ряда:

| n1 | ||||

| Ктв |

Выбор способа улучшения охлаждения редуктора зависит от условий поставленной задачи. В рассматриваемом варианте решения задания приемлем любой способ, в частности при применении вентилятора температура нагрева масла определяется:

tраб =  С = 104…84°С.

С = 104…84°С.

Вывод. Обеспечение условий охлаждения редуктора достигается за счет установки вентилятора на входном валу редуктора и обеспечения хороших условий обдува (т.е. выбором большего значения коэффициента Кт).

4.5.6 Силы в зацеплении

В червячном зацеплении действуют окружная  , радиальная

, радиальная  и осевая силы

и осевая силы  , которые рассчитываются по формулам (рисунок 4.2):

, которые рассчитываются по формулам (рисунок 4.2):

окружная сила на колесе, равная осевой силе на червяке

Ft2 = Fa1= 2T2/d2 ;

окружная сила на червяке, равная осевой силе на колесе

Ft1 = Fa2 = 2T2/(u · d1 · η);

радиальная сила

Fr1 = Fr2 =Ft2 · tgα,

где α = 20° – стандартный угол зацепления; tg20° = 0,3640.

|

Рис. 4.2 Силы, действующие в червячном зацеплении

В рассматриваемом примере:

Ft2 = Fa1=  Н;

Н;

Ft1 = Fa2=  Н;

Н;

Fr1 = Fr2 = 6361,3· 0,3640 = 2315,5 Н.

4.5.7 Степень точности зацепления

Степень точности зацепления передачи принимают по таблице 20 [Р. 10] в зависимости от окружной скорости колеса. Окружная скорость колеса определена ранее в п. 4.5.4, V2 = 0,39 м/с и в соответствии с таблицей 20 [Р. 10] степень точности зацепления пониженная 9-я.

4.6 Проверочный расчет зубьев колеса

Проверочный расчет передачи на прочность производится по контактным напряжениям и по напряжениям изгиба зубьев колеса. Червяки обычно выполняют за одно целое с валом, т.е. в виде вала-червяка, поэтому проверочный расчет на прочность и жесткость производится как для валов.

4.6.1 Проверочный расчет по контактным напряжениям

Условие прочности

σН = (0,9…1,1) [σН],

где σн – расчетное (фактическое) контактное напряжение, определяется по формуле

σН =  ,

,

где КН – коэффициент нагрузки, при V2 ≤ 3 м/с КН =1,

а при V2 > 3 м/с КН = 1,1…1,3.

Подставив в расчетную формулу исходные данные для рассматриваемого примера, имеем:

σН =  Н/мм2.

Н/мм2.

Условие контроля по контактным напряжениям выполняется, так как

σН = 174,8 Н/мм2 меньше диапазона [σн] = 220,75…242,8 Н/мм2.

[σН] определено в п.4.3 и уточнено в п.4.5.4.

σН = 174,8 Н/мм2 < [σН]= 220,75 Н/мм2.

4.6.2 Проверочный расчет по напряжениям изгиба зубьев

Условие прочности

σF =  ,

,

где YF – коэффициент формы зуба, принимается из ряда в зависимости от эквивалентного числа зубьев колеса по таблице 31 [Р. 10].

zV2 = z2/cos3γ,

коэффициент КF был определен ранее в п. 4.6.1;

в2 = 71 мм – ширина червячного колеса.

Для рассматриваемого примера, из результатов ранее рассчитанных параметров следует: КF = КН = 1, и

zV2 = 30/0,9923 = 30,73.

Этому значению соответствует YF = 1,71.

Тогда σF =  Н/мм2.

Н/мм2.

Условие прочности зубьев по напряжениям изгиба зубьев выполняется, так как σF = 10,72 Н/мм2 << [σ]F · 1,1 = 58,05 · 1,1 = 63,86 Н/мм2.

Результаты расчета червячной передачи приведены в таблице 4.1

Таблица 4.1

Результаты расчета червячной передачи

| Наименование параметров и размерность | Обозначение | Величина |

| Передаточное число | u | |

| Допускаемое контактное напряжение, Н/мм2 | [σ]Н | 220,75 |

| Допускаемые напряжения изгиба, Н/мм2 | [σ]F | 58,05 |

| Межосевое расстояние, мм | а | |

| Число заходов червяка | z1 | |

| Число зубьев колеса | z2 | |

| Модуль передачи (зацепления), мм | m | |

| Относительный диаметр червяка | q | 8,0 |

| Диаметр делительный червяка, мм | d1 | |

| Диаметр вершин витков червяка, мм | dа1 | |

| Диаметр впадин витков червяка, мм | df1 | |

| Длина нарезной части червяка, мм | в1 | |

| Диаметр делительной окружности колеса, мм | d2 | |

| Диаметр окружности вершин зубьев колеса, мм | da2 | |

| Диаметр колеса наибольший, мм | dам2 | |

| Диаметр окружности впадин зубьев, мм | df2 | |

| Ширина зубчатого венца колеса, мм | в2 | |

| Высота головки зуба, мм | hа | |

| Высота ножки зуба, мм | hf | |

| Высота зуба, мм | h | |

| Шаг зацепления, мм | р | 31,4 |

| Толщина зуба, мм | S = e | 15,7 |

| Угол наклона (подъема) линии витка червяка, град | γ | 7° 07' |

| Скорость скольжения, м/с | Vs | 3,17 |

| КПД | η | 0,75 |

| Окружная сила на колесе, Н | Ft2 = Fa1 | 6361,3 |

| Окружная сила на червяке, Н | Ft1 = Fa2 | |

| Радиальная сила, Н | Fr1 = Fr2 | 2315,5 |

| Температура нагрева масла, °С | tраб | 104…84 |

| Расчетное контактное напряжение, Н/мм2 | σH | 174,8 |

| Расчетное напряжение изгиба, Н/мм2 | σF | 10,72 |

4.7 Эскизное проектирование червячной передачи

Эскизное проектирование передач включает: определение размеров валов; выбор подшипников и схемы их установки; эскизное конструирование валов и компоновку передач редуктора; расчеты валов на прочность.

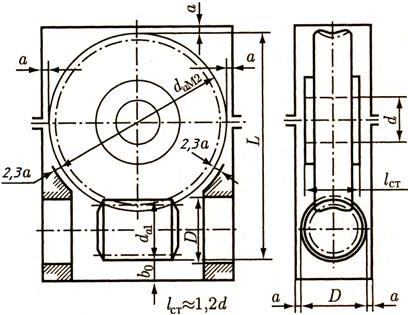

На рисунке 4.3 показана расчетная схема червячного редуктора для эскизного проектирования.

Рис. 4.3 Расчетная схема редуктора для эскизного проектирования

Основные конструктивные схемы валов и обозначений геометрических размеров показаны на рис. 3.1, 3.2,. Валы следует конструировать по возможности гладкими, с минимальным числом уступов, что приводит к существенному сокращению расхода металла на изготовление.

Для осевого фиксирования валов наиболее простой является схема установки подшипников «враспор».

Входной и выходной валы редукторов имеют консольные цилиндрические или конические участки для установки полумуфт.

Минимальные диаметры валов рассчитываются из условия только на кручение, как это было показано в сопротивлении материалов, по пониженным допускаемым касательным напряжениям [τ] по формуле:

d =  ,

,

где [τ] = 15…30 Н/мм2;

Т - вращающий момент на валу в Н·м.

4.7.1 Проектировочный расчет входного вала и выбор подшипников

4.7.1.1 Расчетная схема. Исходные данные

Расчетная схема входного вала приведена на рис. 4.4.

Рис. 4.4 Расчетная схема входного вала

Входной вал В1 имеет цилиндрический консольный участок длиной ℓМБ и диаметром d, промежуточный участок длиной ℓКБ для установки подшипников и уплотнений диаметром dП, участки диаметром буртика dБП для упора во внутренние кольца подшипников, средний участок, представляющий червяк диаметром вершин витков червяка dа1 и длиной нарезанной части в1. Участок ℓМБ имеет наименьший диаметр, рассчитываемый из условия работы только на кручение, и служит для установки муфты Х1, соединяющей с валом электродвигателя.

Исходные данные: Т1 = 45,44 Н·м; а ω = 190 мм; dа1 = 100 мм; df = 56 мм; в1 = 170 мм; dам2 = 340 мм.

4.7.1.2 Геометрические размеры вала и выбор подшипников

Определение наименьшего диаметра вала из условия его работы только на кручение

d =  = 22,5мм.

= 22,5мм.

Этот диаметр согласуется с диаметром вала электродвигателя по условию

d= (0,7…1,0) dэ = (0,7…1,0) 42 = 29,4…42 мм.

Принимаем стандартное значение диаметра вала d = 30 мм

(таблица 1 [Р. 10]).

|

из

5.00

|

Обсуждение в статье: Ожидаемая скорость скольжения, для данного задания |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы