|

Главная |

Краткие теоретические сведения. Чугуны – это железоуглеродистые сплавы, содержащие свыше 2,14% С

|

из

5.00

|

Чугуны – это железоуглеродистые сплавы, содержащие свыше 2,14% С. Кроме железа и углерода в чугунах присутствуют другие элементы – примеси (Мn, Si, Р, S). Железо и углерод образуют в чугунах фазы: аустенит, феррит, цементит, механические смеси: перлит, ледебурит. Применяя специальный отжиг, в структуре чугунов получают графит. Первые четыре структуры мы рассмотрели при изучении сталей.

Ледебурит – механическая смесь (эвтектика), состоящая из зерен аустенита или перлита с цементитом, образующаяся непосредственно из жидкой фазы при ее охлаждении до температуры 1147°С на линии эвтектического превращения ЕСF по реакции Жс ® АE + ЦF, содержит 4,3% С. При температурах выше 727°С структура ледебурита представляет механическую смесь аустенита и цементита. При температурах ниже 727°С – смесь перлита и цементита. Ледебурит очень твердая (НВ 700) и хрупкая структура, т. к. в ее составе много цементита. После травления ледебурит виден в микроскопе в виде светлых участков цементита с темными пятнами перлита.

Графит – это химически чистый углерод. Он имеет гексагональную решетку и низкие механические свойства, поэтому с точки зрения прочности в металлических структурах чугунов графитные включения можно рассматривать как пустоты. Вместе с тем графитные включения в чугунах играют и определенную положительную роль: улучшают обрабатываемость чугуна резанием, его износостойкость и антифрикционность, выполняя функцию своеобразной «сухой смазки». Кроме того, графитовые включения повышают демпфирующую способность сплава, т. е. способствуют гашению вибраций.

Белые чугуны. В белых чугунах весь углерод находится в связанном состоянии, т. е. в виде цементита (Fе3С). Белый чугун, в зависимости от содержания углерода, разделяется на доэвтектический (от 2,14 до 4,3% С), эвтектический (4,3% С) и заэвтектический (от 4,3 до 6,67% С).

Доэвтектический белый чугун (сплав 1).

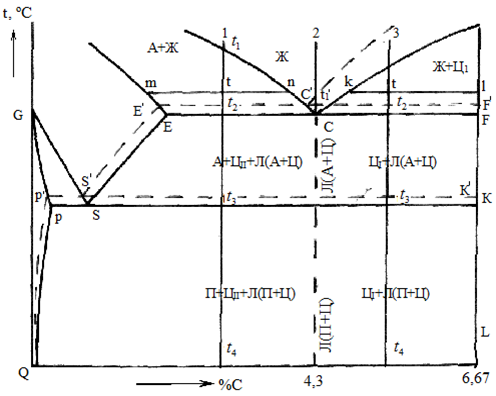

Чуть ниже линии АС (рис. 1) в жидкости возникают и растут зародыши аустенита. При произвольной температуре t состав аустенита определяется проекцией точки m, а жидкости – точки n на ось концентраций, то есть состав аустенита в процессе кристаллизации изменяется по линии солидус АЕ, а состав жидкости – по линии ликвидус АС. Количество аустенита и жидкости при температуре t определяется, как

QA = (tn/mn)100% (1)

Qж = (mt/mn)100% (2)

На линии ЕСF происходит кристаллизация ледебурита также как в сплаве 2. После окончания кристаллизации ледебурита сплав 1 состоит из зерен аустенита состава точки Е и ледебурита. При дальнейшем охлаждении сплава содержание углерода в зернах аустенита уменьшается по линии SЕ и углерод, выходящий на поверхность его зерен образует слой вторичного цементита. На линии РSК в аустените останется 0,8% С и аустенит распадется на перлит. Превращения в ледебурите при охлаждении сплава 1 полностью совпадают с превращениями в сплаве 2. После окончания перлитного превращения сплав 2 охлаждается до комнатной температуры и структура доэвтектического сплава 1 состоит из перлита, цементита вторичного и ледебурита и имеет вид, изображенный на рис. 2а.

Вторичный цементит выделяется из аустенита, содержащего при 1147°С 2,4% С. В белых чугунах с низким содержанием углерода (близким к 2,14%) вторичный цементит выявляется достаточно четко, т. к. в них мало ледебурита. С увеличением содержания углерода вторичный цементит в структуре сливается с цементитом ледебурита. Можно считать, что структура таких доэвтектических белых чугунов состоит из ледебурита и перлита (рис. 2а).

Эвтектический белый чугун (сплав 2).

В точке С при постоянной температуре 1130°С происходит кристаллизация жидкости по реакции Жс ® АЕ + ЦF. Образующаяся смесь аустенита и цементита называется ледебуритом и представляет собою пластины цементита со столбиками аустенита в них. После окончания кристаллизации сплав будет охлаждаться далее. Содержание углерода в аустените при охлаждении будет уменьшаться по линии SЕ. На линии PSK аустенит будет содержать 0,8% (т. S) и распадается на перлит.

Микроструктура эвтектического белого чугуна состоит только из ледебурита, образующегося при 1147°С при эвтектической кристаллизации жидкого сплава с содержанием 4,3% С (рис. 1). При температурах выше 727°С эвтектика состоит из цементита (эвтектического и вторичного) и аустенита. При температуре 727°С аустенит с содержанием 0,8% С превращается в перлит. Таким образом, после полного охлаждения ледебурит состоит из цементита и перлита (рис. 2б).

|

| Рисунок 1 – Правая часть диаграммы состояния Fе-С |

Заэвтектический белый чугун (сплав 3).

Ниже линии CD (рис. 1) в сплаве будет происходить кристаллизация цементита первичного в виде пластин. При произвольной температуре t состав жидкости определяется проекцией точки k на ось концентрации, то есть состав жидкости изменяется по линии ликвидус CD. Количество жидкости и цементита первичного при температуре

Qж = (tl/kl)100% (3)

Qц1 = (kt/kl)100% (4)

На линии ЕСF происходит кристаллизация ледебурита как и в эвтектическом сплаве 2. Все дальнейшие превращения в ледебурите будут аналогичны превращениям в эвтектическом сплаве 2 и конечная структура заэвтектического сплава 3 состоит из цементита первичного и ледебурита и изображена на рис. 2в.

|

|

|

| а) х450 | б) х450 | в) х100 |

| Рисунок 2 – Микроструктура доэвтектического (а), эвтектического (б) и заэвтектического (в) чугунов |

Применение белых чугунов.

В своей структуре белые чугуны содержат большое количество цементита, обладающего высокой твердостью, прочностью, хрупкостью и имеющего белый цвет, чем и обусловлен цвет и название белых чугунов. Так, например, в сплаве 3 при комнатной температуре количество цементита в структуре равно

Qц = (Qt4/QL)100% (5)

Из-за большого количества цементита в своей структуре белые чугуны обладают высокой твердостью, износостойкостью, хрупкостью и поддаются обработке резанием только сверхтвердыми сплавами. Белые чугуны применяют в основном в виде слоя отбеленного чугуна на поверхности изделия, внутри которых кристаллизуется серый чугун вследствие замедления охлаждения, например, прокатные валки. Такие изделия имеют твердую износостойкую поверхность и более пластичную, вязкую сердцевину.

Белый доэвтектический чугун также используется в виде заготовок среднего литья, отжигаемых впоследствии на ковкий чугун.

Серый чугун. В серых чугунах часть углерода находится в свободном состоянии в виде стабильной фазы-графита и поэтому в серых чугунах кристаллизация и структурообразование происходят при медленном охлаждении по стабильной диаграмме железо-углерод. (рис. 3).

Ниже линии АС¢ в жидкости происходит кристаллизация аустенита, причем содержание углерода в жидкости изменяется по линии АС¢, а в аустените – по линии АЕ¢. И когда сплав 1 охладится до линии Е¢С¢F¢ оставшаяся жидкость будет иметь состав С¢.

В сплаве 3 при медленном охлаждении ниже линии С¢Д¢ в жидкости будет происходить кристаллизация графита в виде столбиков. Из-за различной плотности графита и жидкости столбики графита будут всплывать в верхнюю часть отливки и поэтому в структуре не наблюдается. Содержание углерода в жидкости будет изменятся по линии С¢Д¢ и когда сплав 3 охладится до линии Е¢С¢F¢ жидкость будет иметь состав точки С¢. Таким образом, независимо от содержания углерода, жидкость на линии Е¢С¢F¢ будет иметь состав точки С¢.

|

| Рисунок 3 - Часть стабильной диаграммы сплавов Fе–С, отражающая процессы кристаллизации и структурообразования в серых чугунах |

|

| Рисунок 4 - Микроструктура серого чугуна с крупнопластинчатым графитом и ее условная зарисовка: а – на ферритной основе; б – на феррито-перлитной основе; в – на перлитной основе |

При медленном охлаждении, немного ниже линии Е¢С¢F¢ при постоянной температуре в жидкости происходит совместная кристаллизация аустенита и графита по реакции ЖС` ® AE` + Г.

Графитовые включения кристаллизуются в виде розеток с тремя, четырьмя искривленными лепестками.

После окончания процесса кристаллизации АЕ¢ и Г сплав будет охлаждаться далее, растворимость углерода в аустените уменьшается по линии Е¢S¢, лишний углерод уходит из аустенита на ранее образовавшиеся графитные включения, наслаиваясь на них и увеличивая их размеры. При охлаждении сплава до линии Р¢S¢К¢ содержание углерода уменьшится до 0,7% (т. S¢).

При очень малой скорости охлаждения или даже выдержки в интервале температур 738…723°С произойдет полное превращение аустенита в феррит и получится ферритная металлическая основа с графитными включениями, то есть структура феррит+графит (рис. 8.4а) – серый чугун на ферритной основе, имеющий низкие механические свойства – малую выносливость и хрупкость.

При большей, промежуточной, скорости охлаждения часть аустенита, находящегося около графитных включений при охлаждении в интервале температур между линиями Р¢S¢К¢ и РSК, превратится в феррит, а оставшаяся часть аустенита, находящаяся дальше от графитовых включений, переохладится ниже линии РSК и распадется на перлит. Получится серый чугун на феррито-перлитной основе с графитовыми включениями (рис. 4б), имеющий небольшие, но более высокие, чем предыдущий сплав, механические свойства.

При большой скорости охлаждения превращение аустенита в феррит в интервале температур между линиями Р¢S¢К¢ и РSК произойти не успеет, аустенит переохладится ниже линии РSК, распадется на перлит и получится перлитная металлическая основа с графитными включениями, то есть структура перлит+графит (рис. 4в). Это наилучший вид литейного серого чугуна, который может быть использован также как антифрикционный сплав для подшипников скольжения. Таким образом, при кристаллизации и структурообразовании серых чугунов независимо от содержания углерода в сером чугуне получаются структуры, изображенные на рис. 4, из анализа которых можно сделать вывод о том, что металлическая основа серых чугунов похожа на структуру технического железа, доэвтектоидной и эвтектоидной стали и, следовательно, серые чугуны можно рассматривать, как стали с графитными включениями.

Серые чугуны классифицируются по типу металлической основы: на ферритные, феррито-перлитные, перлитные и по форме графитовых включений: серые чугуны с крупнопластинчатым графитом, серые чугуны с мелкопластинчатым графитом, высокопрочные чугуны с шаровидным графитом и ковкие чугуны с хлопьевидным графитом.

Влияние примесей на кристаллизацию и структурообразование чугунов.

Кремний обязательно присутствует в чугунах и оказывает большое влияние на структуру и свойства чугунов. Кремний приводит к уменьшению растворимости углерода в аустените и смещению точек Е¢ и С¢ на диаграмме влево тем сильнее, чем больше его содержание. Смещение эвтектической точки С¢ влево при наличии кремния приводит к тому, что доэвтектический чугун становится заэвтектическим и при охлаждении жидкости в нем начнется кристаллизация не аустенита, а графита. Если проводить модифицирование серого чугуна мелко раздробленным ферросицилием, его частицы, растворяясь локально обогащают расплав кремнием. Это приводит к появлению большого числа более мелких графитных включений в структуре чугуна, то есть получается его структура с мелкопластинчатым графитом. Такой чугун обладает прочностью в 1,5…2 раза выше прочности чугуна с крупнопластинчатым графитом. Обычно содержание кремния в чугунах колеблется в пределах 1,2…3,5%. Серые чугуны с крупнопластинчатым графитом и с мелкопластинчатым графитом называют собственно серыми и маркируют буквами СЧ, затем следует число, которое показывает среднее значение временного сопротивления sв при растяжении (кГс/мм2).

Например СЧ18 – серый чугун sв = 18 кгс/мм2.

Высокопрочный чугун.

Для повышения прочности чугуна в него вводят небольшие добавки щелочных или щелочноземельных металлов, чаще всего магния, при концентрации 0,03…0,07%. Пары магния, обрабатывая расплав, способствуют кристаллизации графита в виде шариков, и получается чугун с шаровидным графитом. Шаровидные графитные включения имеют минимальную поверхность раздела с металлической матрицей и не являются такими сильными концентраторами напряжений, как графитные включения в виде крупных и мелких пластин. Это обстоятельство, а так же то, что магний, растворяясь в зернах и на их границах, изменяет металл как легирующий элемент, приводит к повышению прочности чугуна, благодаря чему он и получил свое название высокопрочный чугун (рис. 5).

Высокопрочные чугуны маркируют буквами ВЧ, затем следуют числа. Первые числа показывают среднее значение временного сопротивления sв при растяжении (кгс/мм2), второе – относительное удлинение d (%), например, ВЧ 100-4 – высокопрочный чугун, sв = 100 кГс/мм2 , d = 4%.

|

| Рисунок 5 - Микроструктура высокопрочного чугуна с шаровидным графитом и ее условная зарисовка: а – на ферритной основе; б – на феррито-перлитной основе; в – на перлитной основе |

Ковкий чугун.

Ковкий чугун получают из белого доэвтектического чугуна с содержанием углерода 2,5-3% и кремния 0,8-1,6% путем длительного (около 100 ч) графитизирующего отжига при температуре около 900-1000°С. Цементит является метастабильной фазой и при высокой температуре, в процессе выдержки, распадается на стабильные фазы аустенит и графит, который выделяется в виде комков и под микроскопом имеет хлопьевидную форму, т. е. получается ковкий чугун с хлопьевидным графитом (рис. 6). По прочности ковкие чугуны занимают промежуточное положение между чугунами с мелкопластинчатым графитом и высокопрочными чугунами. Структура ковкого чугуна и его схематическое изображение приведена на рис. 6. Ковкий чугун маркируют буквами КЧ, затем следуют числа. Первое число показывает среднее значение временного сопротивление sв при растяжении (кгс/мм2), второе – относительное удлинение d (%), например, КЧ 50-4 – ковкий чугун, sв = 50 кГс/мм2, d = 4%.

|

| Рисунок 6 - Микроструктура ковкого чугуна с хлопьевидным графитом и ее условная зарисовка: а – на ферритной основе; б – на феррито-перлитной основе; в – на перлитной основе |

Применение графитизированных чугунов.

Наличие графитных включений ослабляет металлическую основу серых чугунов и снижает их прочность, как из-за уменьшения работающего сечения металлической основы, так и из-за того, что края графитных включений являются концентраторами напряжений, способствуя разрушению чугуна. Сопротивление при растяжении, изгибе и кручении в основном определяется формой, размером и количеством графитных включений. При сжатии серых чугунов форма, количество и размеры графитных включений практически не оказывает влияния на предел прочности, который оказывается близким к пределу прочности стали и зависит главным образом от типа металлической основы. Прочность серых чугунов при сжатии в 3-5 раз больше, чем при растяжении. Поэтому серые чугуны рекомендуется использовать для изделий, работающих в основном на сжатие. Графитные включения, нарушающие сплошность металлической основы, делают чугуны малочувствительными к различным внешним концентраторам напряжений (дефекты поверхности, надрезы, выточки и т. д.), то есть делают детали из серых чугунов неподверженными усталостным разрушениям. Графитные включения улучшают обрабатываемость чугунов резанием. При работе чугуна в парах трения чугун, изнашиваясь, создает полости, заполняемые смазочным маслом, что повышает антифрикционные свойства чугуна. Графитные включения в серых чугунах увеличивают демпфирующую способность изделий из них, то есть их внутреннее трение, или, иначе говоря, способность чугунов рассеивать подводимую к нему энергию механических колебаний, что снижает шумы при работе машины с такими деталями.

Высокопрочный чугун широко используют в автостроении и дизелестроении для коленчатых валов, крышек цилиндров и других деталей, в тяжелом машиностроении – для деталей прокатных станов, в кузнечно-прессовом оборудовании, в химической и нефтяной промышленности.

Ковкий чугун применяется для изготовления деталей, работающих при ударных и вибрационных нагрузках.

Задание

1. Изучить по атласу микроструктуры доэвтектического, эвтектического и заэвтектического белых чугунов в равновесном состоянии.

2. Изучить по атласу микроструктуры ковкого, серого и высокопрочного чугунов до и после травления.

3. Изучить микроструктуру вышеуказанных чугунов с помощью оптического микроскопа и набора микрошлифов и зарисовать наиболее характерные микроструктуры, наблюдаемые в микроскоп.

4. Начертить правую часть диаграммы состояния Fе-С, провести на ней линии, соответствующие доэвтектическому, эвтектическому и заэвтектическому белым чугунам и дать описание процессов формирования структуры при охлаждении сплавов.

5. Написать отчет по работе в соответствии с пунктами 1-4 задания.

Контрольные вопросы

1. Какие сплавы называют чугунами и какую область диаграммы состояния Fе-С охватывают чугуны?

2. Как подразделяются белые чугуны в равновесном состоянии в зависимости от содержания в них углерода?

3. Какую структуру имеют доэвтектический, эвтектический и заэвтектический белые чугуны при высоких и при комнатной температурах?

4. Как получают ковкий чугун? Какую он имеет форму графитовых включений? Какова может быть металлическая основа?

5. Какую форму графитовых включений и металлическую основу имеет серый чугун?

6. Как получают высокопрочный чугун? Чем обусловлены его более высокие (по сравнению с другими чугунами) механические свойства? Какую металлическую основу может иметь высокопрочный чугун?

7. Перечислите преимущества чугунов по сравнению со сталями.

8. Чем отличается чугун от стали?

9. Чем отличаются белые и графитизированные чугуны и как они получаются?

10. Что такое ледебурит и как изменяются его структурные составляющие в зависимости от температуры?

11. Назовите области применения белых чугунов.

12. Как классифицируются серые чугуны?

13. Как влияет форма графитовых включений на свойства чугунов?

14. От каких факторов зависит тип металлической основы графитизированных чугунов?

15. Каково соотношение прочности серых чугунов при растяжении и сжатии?

16. Назовите области применения серых чугунов.

Лабораторная работа №3 (№12)

|

из

5.00

|

Обсуждение в статье: Краткие теоретические сведения. Чугуны – это железоуглеродистые сплавы, содержащие свыше 2,14% С |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы