|

Главная |

ПРАКТИЧЕСКАЯ РАБОТА №1

|

из

5.00

|

Сборник

Инструкционных карт для проведения

Практических занятий по дисциплине

«Устройство и работа электровозов»

(профессия «Машинист электровоза»)

«Машинист тепловоза-электровоза»

ПРАКТИЧЕСКАЯ РАБОТА №1

ОПРЕДЕЛЕНИЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ КОЛЕСНОЙ ПАРЫ

Цель: Выработать умения по определению неисправностей колесных пар с использованием шаблонов.

Материалы и оборудование:

1. Колесная пара.

2. Шаблоны: ДО-1, УТ-1, абсолютный, толщиномер, шаблон для измерения вертикального подреза гребня (ШВПГ).

➣ Подготовка к работе

В соответствии с Правилами технической эксплуатации Белорусской железной дороги (далее ПТЭ), каждая колесная пара должна удовлетворять требованиям Инструкции по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм РД РБ БЧ 17.001-97, введенной в действие с 01.01.1998 приказом Начальника дороги № 48-Н от 30.07.1997 г.

Согласно данной Инструкции запрещается выдавать в поезда тяговый подвижной состав с колесными парами, имеющими хотя бы один из следующих дефектов или отступлений:

- выщербину, раковину или вмятину на поверхности катания глубиной более 3 мм или длиной более 10 мм;

- выщербину или вмятину на вершине гребня длиной более 4 мм;

- разницу диаметров бандажей колесных пар в комплекте под секцией электровоза более 12 мм в пассажирском движении, а в грузовом движении – электровоза переменного тока более 20 мм;

- разницу прокатов у левой и правой стороны колесной пары более 2 мм в эксплуатации, а после ремонта более 0,5 мм;

- ослабление бандажа на колесном центре, оси в ступице, зубчатого колеса на оси или ступице колесного центра, колесного центра на оси;

- опасную форму гребня (параметр крутизны – менее 6,5 мм), измеряемую универсальным шаблоном УТ-1;

- остроконечный накат гребня в зоне поверхности на расстоянии 2 мм от вершины гребня и до 13 мм от круга катания;

- острые поперечные риски и задиры на шейках и предподступичных частях осей;

- протертое место на средней части оси локомотива глубиной более 4 мм;

- местное или общее увеличение ширины бандажа более 6 мм;

- ослабление бандажного кольца в сумме на длине более 30%, не более чем в 3-х местах, а также ближе 100 мм от замка кольца;

- толщину бандажей колесных пар менее 45 мм (в бесснежное время на ВЛ80 в/и по разрешению начальника дороги допускается – 40 мм);

- трещины в ободе, диске, ступице и бандаже колеса ТПС;

- кольцевые выработки на поверхности катания у основания гребня глубиной более 1 мм, на конусности 1:3,5 – более 2 мм и шириной более 15 мм. При наличии кольцевых выработок на других участках поверхности катания бандажа нормы браковки такие же, как для кольцевых выработок, расположенных у гребня.

В соответствии с ПТЭ номинальное расстояние между внутренними гранями колес у ненагруженной колесной пары должно быть 1440 мм. У локомотивов, обращающихся в поездах со скоростью до 120 км/ч отклонения допускаются в сторону увеличения и уменьшения не более 3 мм; при скоростях движения от 120 км/ч до 140 км/ч отклонения допускаются в сторону увеличения не более 3 мм и в сторону уменьшения не более 1 мм.

В соответствии с ПТЭ запрещается выпускать из ТО-2, ТО-3, текущих ремонтов и допускать к следованию в поездах подвижной состав при следующих износах колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

при скоростях движения до 120 км/ч:

- при прокате по кругу катания у локомотивов – более 7 мм;

- при толщине гребня более 33 мм или менее 25 мм, измеряемой абсолютным шаблоном на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, а у ТПС с высотой гребня 28 мм – измеряемой на расстоянии 18 мм от вершины гребня;

при скоростях движения от 120 км/ч до 140 км/ч:

- при прокате по кругу катания у локомотивов более 5 мм;

- при толщине гребня более 33 мм или менее 28 мм у локомотивов, измеряемой абсолютным шаблоном на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, а у ТПС с высотой гребня 28 мм – измеряемой на расстоянии 18 мм от вершины гребня;

- при вертикальном подрезе гребня высотой более 18 мм. Контроль вертикального подреза гребня бандажа производится шаблоном для измерения вертикального подреза гребня, а опасной формы гребня – шаблоном ДО-1. Для измерения опасной формы гребня надлежит пользоваться универсальным измерительным шаблоном УТ-1;

- при ползуне (выбоине) на поверхности катания у локомотивов более 1 мм.

При наличии ползуна у локомотива от 1 мм до 2 мм допускается следование поезда до ближайшей станции со скоростью не выше 15 км/ч, а при ползуне свыше 2 мм до 4 мм – со скоростью не выше 10 км/ч, где колесная пара должна быть заменена. При ползуне свыше 4 мм у локомотива разрешается следование со скоростью 10 км/ч при условии исключения возможности вращения колесной пары. Локомотив при этом должен быть отцеплен поезда, тормозные цилиндры и тяговый электродвигатель поврежденной колесной пары отключены.

Обнаруженные дефекты при осмотре колесных пар под ТПС должны записываться в журнал технического состояния ТУ-152 и в книгу записи ремонта.

Для обмера параметров колесных пар без выкатки их из под локомотива применяются специальные шаблоны.

Универсальный шаблон УТ-1 предназначен для измерения и контроля следующих геометрических параметров бандажей колесных пар ТПС: толщины гребня, параметра крутизны гребня (выявления опасной формы гребня), высоты гребня. Величина проката может быть определена путем вычитания чертежного размера высоты гребня для профиля, применяющегося в депо, из высоты гребня, определяемой с использованием данного шаблона.

Универсальный шаблон УТ-1 предназначен для измерения и контроля следующих геометрических параметров бандажей колесных пар ТПС: толщины гребня, параметра крутизны гребня (выявления опасной формы гребня), высоты гребня. Величина проката может быть определена путем вычитания чертежного размера высоты гребня для профиля, применяющегося в депо, из высоты гребня, определяемой с использованием данного шаблона.

Шаблон (рисунок 1) представляет собой сборный металлический каркас с системой рамок с зажимными устройствами и измерительных линеек. П-образный жестко склепанный остов каркаса имеет две вертикальные опоры.

Шаблон (рисунок 1) представляет собой сборный металлический каркас с системой рамок с зажимными устройствами и измерительных линеек. П-образный жестко склепанный остов каркаса имеет две вертикальные опоры.

Одна опора 1 жестко закреплена на расстоянии 70 мм от внутренней грани бандажа на круге катания. Другая опора с постоянным магнитом 3 предназначена для контактирования с внутренней гранью бандажа или обода колеса. Обе вертикальные опоры соединены между собой горизонтальной штангой-линейкой 5. На штанге  размещены вертикальная линейка 6, перемещающаяся в рамке 7 и фиксируемая винтом 8, и рамка 9 с зажимным винтом 10, снабженная измерительной ножкой 12, которая на 13 мм короче опоры. Рамка совместно с закрепленной на ней горизонтальной линейкой имеет возможность горизонтального перемещения по штанге и фиксацией на ней с помощью зажимного винта, расположенного с тыльной стороны шаблона. На нижнем конце линейки 6 выполнен вертикальный паз и двухмиллиметровый выступ, которым обеспечивается вто

размещены вертикальная линейка 6, перемещающаяся в рамке 7 и фиксируемая винтом 8, и рамка 9 с зажимным винтом 10, снабженная измерительной ножкой 12, которая на 13 мм короче опоры. Рамка совместно с закрепленной на ней горизонтальной линейкой имеет возможность горизонтального перемещения по штанге и фиксацией на ней с помощью зажимного винта, расположенного с тыльной стороны шаблона. На нижнем конце линейки 6 выполнен вертикальный паз и двухмиллиметровый выступ, которым обеспечивается вто  рая точка контакта торца линейки с гребнем контролируемого колеса. Паз предназначен для размещения в нем остроконечного наката гребня колеса в случае его наличия. Градуировка шкалы вертикальной линейки показывает высоту гребня. На всех линейках в пределах диапазона измерений нанесена шкала с отметками в виде штрихов через 1 мм. Каждое пятое деление шкалы отмечено удлиненным штрихом, а каждое десятое – более длинным штрихом, чем пятое и соответствующим числом, указывающим миллиметры. Рамки снабжены нониусами со значениями отсчета 0,1 мм. На шкале параметра нанесена дополнительная риска на отметке 6,5 мм – предельно допустимом размере параметра.

рая точка контакта торца линейки с гребнем контролируемого колеса. Паз предназначен для размещения в нем остроконечного наката гребня колеса в случае его наличия. Градуировка шкалы вертикальной линейки показывает высоту гребня. На всех линейках в пределах диапазона измерений нанесена шкала с отметками в виде штрихов через 1 мм. Каждое пятое деление шкалы отмечено удлиненным штрихом, а каждое десятое – более длинным штрихом, чем пятое и соответствующим числом, указывающим миллиметры. Рамки снабжены нониусами со значениями отсчета 0,1 мм. На шкале параметра нанесена дополнительная риска на отметке 6,5 мм – предельно допустимом размере параметра.

При подготовке шаблона к замерам контролируемого колеса освобождают все зажимные винты, затем отводят рамку с измерительной ножкой к опоре. Вторую рамку также отводят к опоре. Шаблон устанавливают на контролируемое колесо в его радиальной плоскости так, чтобы вертикальная опора оперлась на поверхности катания, а постоянный магнит плотно прилегал к внутренней грани обода. Смещают линейку по вертикали вниз до соприкосновения ее торца с вершиной гребня и сдвигают рамку по горизонтали в сторону гребня до упора 2-х миллиметрового выступа линейки, зажимают рамку винтами. Перемещают вторую рамку по горизонтальной штанге в сторону гребня до упора ножки в поверхность гребня колеса и фиксируют рамку винтом. Сняв шаблон с колеса, считывают показания по трем контролируемым параметрам (рисунок 2): по вертикальной линейке – высоту гребня, по шкале горизонтальной штанги-линейки – толщину гребня, по линейке подвижной рамки с измерительной ножкой – параметр крутизны гребня.

Абсолютный шаблон предназначен для измерения толщины гребня, проката по кругу катания и неравномерного проката, глубины ползуна путем арифметических вычислений. Шаблон (рисунок 3) представляет собой Г-образный металлический каркас с системой рамок с зажимными устройствами и измерительных линеек. Каркас имеет текстолитовую ручку и опорную ножку 1 для контакта с внутренней гранью бандажа (обода) колесной пары. Вторая опорная точка находится в месте контакта опорной скобы 2 с вершиной гребня. Каркас имеет прорезь, в которой закреплена при помощи винта рамка 4 с линейкой 5 и вертикальной измерительной ножкой 3 для измерения проката. Также на каркасе шаблона закреплена линейка 8 с горизонтальной измерительной ножкой 9 для измерения толщины гребня. Браковочный вырез 11 используется для выявления тонкомерного гребня колеса.

Абсолютный шаблон предназначен для измерения толщины гребня, проката по кругу катания и неравномерного проката, глубины ползуна путем арифметических вычислений. Шаблон (рисунок 3) представляет собой Г-образный металлический каркас с системой рамок с зажимными устройствами и измерительных линеек. Каркас имеет текстолитовую ручку и опорную ножку 1 для контакта с внутренней гранью бандажа (обода) колесной пары. Вторая опорная точка находится в месте контакта опорной скобы 2 с вершиной гребня. Каркас имеет прорезь, в которой закреплена при помощи винта рамка 4 с линейкой 5 и вертикальной измерительной ножкой 3 для измерения проката. Также на каркасе шаблона закреплена линейка 8 с горизонтальной измерительной ножкой 9 для измерения толщины гребня. Браковочный вырез 11 используется для выявления тонкомерного гребня колеса.

При измерении проката рамку 4 шаблона устанавливают на расстоянии 70 мм от внутренней грани колеса, а шаблон свободно накладывают на обод колеса. Чтобы вертикальный движок установить на расстоянии 70 мм от внутренней грани колеса, необходимо поворотом стопорного винта ослабить рамку движка, передвижением последнего по прорези совместить риски на шаблоне и рамке и завернуть стопорный винт. Величину проката отсчитывают по делениям, нанесённым на линейке 5 и риске, имеющейся на измерительной ножке 3. Если прокат смещён относительно круга, измерительную ножку ставят в месте наибольшего износа. Для выявления наибольшего проката измерения производят в нескольких местах по окружности обода колеса. Ползун и навар находят по разности показаний в месте дефекта и в неизношенном месте. Если дефект смещен относительно круга катания колеса, то перед измерением регулируют движок 4.

Чтобы измерить толщину гребня, нужно горизонтальную измерительную ножку шаблона подвести до соприкосновения с гребнем и на горизонтальной шкале прочесть величину действительной толщины гребня.

Шаблон ДО-1 (рисунок 4) допускового контроля параметра крутизны гребня бандажей (колес) предназначен для контроля параметра крутизны гребня изношенных бандажей (колес), отбраковки колес с опасной формой гребня. Шаблон применяется для осуществления оперативного выявления колесных пар с опасной формой гребня с точки зрения обеспечения безопасного прохождения колесной парой стрелочных переводов и представляет собой металлическую пластину из твердого металла, имеющую выступ в месте контакта с гребнем изношенного бандажа (обода).

Если приложить шаблон к наружной стороне гребня и выступ высотой 2 мм и длиной 6,5 мм не соприкасается с верхней частью гребня, то изношенный бандаж не бракуется. Для установки шаблона в рабочее положение необходимо установить пластину на бандаж, опираясь частью окружности радиусом 15 мм в выкружку гребня, и повернуть ее до контакта с вершиной гребня. Изношенный бандаж бракуется шаблоном, если после установки шаблона в рабочее положение выступ высотой 2 мм касается вершины гребня.

Если приложить шаблон к наружной стороне гребня и выступ высотой 2 мм и длиной 6,5 мм не соприкасается с верхней частью гребня, то изношенный бандаж не бракуется. Для установки шаблона в рабочее положение необходимо установить пластину на бандаж, опираясь частью окружности радиусом 15 мм в выкружку гребня, и повернуть ее до контакта с вершиной гребня. Изношенный бандаж бракуется шаблоном, если после установки шаблона в рабочее положение выступ высотой 2 мм касается вершины гребня.

Толщиномер предназначен для контроля толщины бандажа (обода) колесной пары по кругу катания, а также допускает измерение глубины ползуна, выщербины, вмятины путем арифметического вычисления. Шаблон (рисунок 6) представляет собой сборную конструкцию, состоящую из измерительной линейки 1, имеющей лапку 2 для зацепления ее за упорный бурт бандажа (обода). На этой линейке перемещается движок 3, продолжением которой является горизонтальная линейка 4 с нанесенной на нее шкалой, по которой на метке 70 мм устанавливается и фиксируется винтом 6 движок 5

Толщиномер предназначен для контроля толщины бандажа (обода) колесной пары по кругу катания, а также допускает измерение глубины ползуна, выщербины, вмятины путем арифметического вычисления. Шаблон (рисунок 6) представляет собой сборную конструкцию, состоящую из измерительной линейки 1, имеющей лапку 2 для зацепления ее за упорный бурт бандажа (обода). На этой линейке перемещается движок 3, продолжением которой является горизонтальная линейка 4 с нанесенной на нее шкалой, по которой на метке 70 мм устанавливается и фиксируется винтом 6 движок 5  с опорной ножкой.

с опорной ножкой.

Толщину бандажа (обода) измеряют в наиболее тонком месте (рисунок 7). Для этого ножку движка устанавливают по кругу катания 70 мм. Лапку 2 подвести до упора под кромку обода или упорный бурт бандажа, прижимая линейку 1 к его внутренней грани. Переместить по линейке 1 движок3 до соприкосновения ножки движка 5 с поверхностью катания колеса и закрепить винтом. Против риски движка 3 по шкале линейки 1 считать толщину бандажа (обода).

Рисунок 7 - Измерение толщины бандажа

Шаблон для измерения вертикального подреза гребня представлен на рисунке 8. Вертикальный подрез гребня является следствием нарушения нормальных условий работы колёсных пар. Подрез гребня особенно часто образуется при большой разности диаметров колёс, насаженных на одну ось; если имеется большой зазор между буксами и челюстями, а так же перекос рамы тележки; от несимметричной насадки колёс на оси.

Шаблон для измерения вертикального подреза гребня представлен на рисунке 8. Вертикальный подрез гребня является следствием нарушения нормальных условий работы колёсных пар. Подрез гребня особенно часто образуется при большой разности диаметров колёс, насаженных на одну ось; если имеется большой зазор между буксами и челюстями, а так же перекос рамы тележки; от несимметричной насадки колёс на оси.

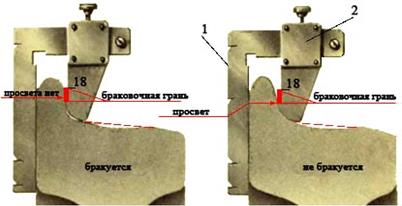

Изношенный гребень колеса может вызвать сход вагона с рельсов, в особенности на противошёрстных стрелках. Для измерения вертикального подреза гребня опорную ножку 1 прижимают к внутренней грани бандажа (обода) колеса. Движок 2 подводят к гребню так, чтобы браковочная грань 3 движка 2 касалась рабочей поверхности гребня, а нижняя поверхность ножки движка – поверхности катания колеса. Если вся браковочная грань 3 движка 2 соприкасается с поверхностью гребня полностью или хотя бы кромкой с отметкой 18, такую колесную пару бракуют. Если между гребнем и браковочной гранью движка шаблона у отметки 18 имеется зазор, колесную пару не бракуют.

Если на поверхности катания колеса имеется ползун, то его глубину можно определить так: измерить толщину бандажа в самой глубокой точке ползуна и в точке, где отсутствует ползун. Разность этих измерений является глубиной ползуна.

G Порядок выполнения работы

1. Ознакомиться с требованиями ТБ при выполнении работы.

2. Осмотреть колесную пару на предмет визуальных признаков неисправностей.

- Осмотреть бандажи на предмет наличия трещин.

- По чистоте звука от ударов молотком по бандажу, по положению контрольных рисок на бандаже и на ободе определить, нет ли ослабления бандажей на колёсных центрах, их сдвига или ослабления бандажного кольца.

-Установить, нет ли на бандажах раздавленностей, вмятин, сколов, раковин, выщербин.

3. Ознакомиться с устройством и порядком пользования шаблонами.

4. Измерить и проконтролировать шаблоном УТ-1 геометрические параметры бандажа колесной пары: толщину гребня, высоту гребня, параметр крутизны гребня, прокат по кругу катания, остроконечный накат гребня.

5. Измерить и проконтролировать абсолютным шаблоном геометрические параметры бандажа колесной пары: толщину гребня, прокат по кругу катания, глубину ползуна.

6. Измерить и проконтролировать шаблоном ДО-1 наличие опасной формы гребня.

7. Измерить и проконтролировать специальным шаблоном наличие вертикального подреза гребня.

8. Измерить и проконтролировать толщиномером толщину бандажа, глубину ползуна.

9. Определить другие неисправности колесной пары.

10. Проверить клейма и знаки на колесной паре.

" Отчет о выполненной работе

1. Заполнить таблицу по результатам измерений.

| Наименование измерения | Шаблоны, применяемые при измерении | Размер элемента, мм | |

| предельный | фактический | ||

| Прокат по кругу катания | |||

| Глубина ползуна | |||

| Толщина гребня | |||

| Толщина бандажа обода | |||

| Опасная форма гребня | |||

| Вертикальный подрез гребня |

2. Устное пояснение выполненного задания.

3. Ответить на контрольные вопросы.

� Контрольные вопросы

1. Как измерить вертикальный подрез гребня?

2. Как измерить ползун по абсолютному шаблону?

3. Как измерить ползун без абсолютного шаблона?

4. Как измерить прокат по кругу катания?

5. Как измерить высоту гребня?

6. Как измерить толщину гребня?

7. Как измерить толщину бандажа?

8. Каков размер допустимого ползуна в эксплуатации?

9. Каковы допустимые скорости движения при ползунах браковочных размеров?

10. Почему нельзя эксплуатировать колесную пару с предельным износом гребня бандажа?

11. Почему нельзя эксплуатировать колесную пару с предельной толщиной бандажа?

12. Почему нельзя эксплуатировать колесную пару с предельным ползуном на бандаже?

13. Какова предельная толщина бандажа колеса электровоза ВЛ80С?

14. Допускаемые размеры ширины бандажа колеса. Влияние несоблюдения допуска на уширение на безопасность движения локомотива.

15. Допускаемые размеры на выбоину в колесе. Влияние наличия выбоины на колесе на надежность работы буксового узла.

16. Что называется прокатом колеса, где он измеряется, какие предельные размеры проката устанавливаются для колесных пар локомотивов? К каким последствиям может привести превышение проката против допустимого?

17. Предельные размеры толщины гребня. На какой высоте от вершины гребня измеряется толщина гребня?

18. Чем опасен для движения вертикальный подрез гребня и остроконечный накат?

ПРАКТИЧЕСКАЯ РАБОТА № 2

ИЗУЧЕНИЕ КОНСТРУКЦИИ И РАБОТЫ АВТОСЦЕПНОГО

УСТРОЙСТВА

Цель: Изучить назначение основных узлов ударно-сцепного устройства; порядок сборки автосцепки СА-3, проверку исправности собранного узла; работу ударно-сцепного устройства в различных режимах.

Материалы и оборудование:

1. Ударно-сцепное устройство с автосцепкой СА-3.

2. Обтирочный материал.

➣ Подготовка к работе

Узлы и детали ударно-сцепного устройства имеют следующее назначение (рисунок 1):

Узлы и детали ударно-сцепного устройства имеют следующее назначение (рисунок 1):

- автосцепка 1 СА-3 служит для сцепления единиц подвижного состава, а также передачи тяговых и ударных нагрузок;

- поглощающий аппарат 10 смягчает удары и рывки, предохраняя подвижной состав, грузы и пассажиров от вредных динамических воздействий;

|

- передний 8 и задний 15 упоры, расположенные между стенками хребтовой балки, передают нагрузку на раму. На современном подвижном составе передний упор отлит вместе с ударной розеткой 4. Тяговые усилия от поглощающего аппарата передаются на передний упор через упорную плиту 12. Задний упор воспринимает ударные нагрузки непосредственно от корпуса поглощающего аппарата;

- ударная розетка упора предназначена для усиления концевой балки рамы локомотива и восприятия в некоторых случаях части удара непосредственно от автосцепки наряду с поглощающим аппаратом;

- центрирующий прибор, состоящий из двух маятниковых подвесок 2 и центрирующей балочки 13, возвращает автосцепку после бокового отклонения в центральное положение;

- расцепной привод служит для расцепления автосцепок и состоит из расцепного рычага 22, поддерживающего кронштейна 21, державки 23 и цепочки 24.

Автосцепка СА-3 является ударно-тяговой нежесткого типа. Автосцепка СА-3 обеспечивает: автоматическое сцепление при соударении единиц подвижного состава с различными маневровыми скоростями; автоматическое запирание замка в нижнем положении у сцепленных автосцепок, что устраняет саморасцеп; расцепление подвижного состава без захода человека между концевыми балками и удержание механизма в расцепленном положении до разведения автосцепок; автоматическое возвращение механизма в положение готовности к сцеплению после разведения автосцепок восстановление сцепления у ошибочно расцепленных автосцепок без их разведения; маневровую работу толчками (работа «на буфер»), когда при соударении автосцепки не сцепляются.

Автосцепка состоит из корпуса и деталей механизма сцепления (рисунок 2): замка, замкодержателя, предохранителя, подъемника, валика подъемника.

Автосцепка состоит из корпуса и деталей механизма сцепления (рисунок 2): замка, замкодержателя, предохранителя, подъемника, валика подъемника.

Головная часть автосцепки (голова) переходит в удлиненный пустотелый хвостовик, в котором имеется отверстие для размещения клина, соединяющего автосцепку с тяговым хомутом. Голова автосцепки имеет большой и малый зубья (И и М соответственно, рисунок 2). В пространство между малым и большим зубьями, зев автосцепки, выступают замок и замкодержатель, взаимодействующие в сцепленном состоянии со смежной автосцепкой. Большой зуб имеет три усиливающих ребра, плавно переходящие в хвостовик и соединенные между собой перемычкой. Голова автосцепки заканчивается сзади упором, предназначенным для передачи при неблагоприятном сочетании допусков жесткого удара на хребтовую балку через концевую балку рамы вагона и ударную розетку.

Корпус, являющийся основной частью автосцепки, предназначен для передачи тяговых и ударных нагрузок, а также размещения деталей механизма сцепления. На корпусе, со стороны малого зуба сделан прилив с отверстиями для валика подъемника и запорного болта. В ударной стенке зева имеются два окна: большое для выхода в зев замка и малое для выхода лапы замкодержателя. Приливы и отверстия в кармане корпуса служат для размещения деталей механизма и правильного их взаимодействия. Серповидный прилив (Н, рисунок 2) вверху на внутренней стенке малого зуба ограничивает перемещение замка внутрь кармана. Нижняя часть прилива переходит в полочку, на которую опирается верхнее плечо предохранителя. В стенке корпуса со стороны малого зуба имеется отверстие (О, рисунок 2) с приливом снаружи для размещения толстой цилиндрической части стержня валика подъемника, а со стороны большого зуба – отверстие для тонкой цилиндрической части стержня. Рядом с этим отверстием находятся приливы, которые служат опорами для подъемника (П, рисунок 2), а выше – шип (Л, рисунок 2) для навешивания замкодержателя. На дне кармана корпуса имеются отверстия: одно – для сигнального отростка замка, второе – для направляющего зуба замка и третье – для выпадения мусора, случайно попавшего в карман. Ребро стенки со стороны большого зуба служит ограничителем ухода лапы замкодержателя внутрь корпуса. Внизу полости кармана имеется отверстие, через которое можно воздействовать на замкодержатель для восстановления сцепления ошибочно расцепленных автосцепок. По всей высоте малого зуба проходит вертикальное отверстие, которое выполнено для уменьшения массы корпуса и улучшения технологии литья.

Замок своей замыкающей частью запирает малый зуб соседней автосцепки в пазу своего большого зуба. На цилиндрический шип замка (Б, рисунок 2) навешивается предохранитель. Через овальное отверстие проходит валик подъемника. Замок опирается на дно кармана корпуса и перекатывается по нему во время сцепления или расцепления автосцепок, при этом направляющий зуб (С, рисунок 2) препятствует перемещению опоры замка по дну кармана. По сигнальному отростку (Ж, рисунок 2) судят о положении замка в автосцепке при ее наружном осмотре сбоку. Для лучшей видимости отросток окрашивается красной краской.

Замкодержатель предотвращает автосцепки от саморасцепа и удерживает автосцепки в расцепленном положении до разведения автосцепок. Лапа замкодержателя (Г, рисунок 2) взаимодействует со смежной автосцепкой. В собранном механизме лапа под действием противовеса (В, рисунок 2) выходит в зев автосцепки. Хвостовик лапы служит как направляющая. На него воздействуют для восстановления сцепленного состояния у ошибочно расцепленных автосцепок. Овальное отверстие в стенке предназначено для навешивания на шип корпуса. Замкодержатель может не только поворачиваться на шипе, но и перемещаться в вертикальной плоскости. Снизу под овальным отверстием расположен расцепной угол (Р, рисунок 2), взаимодействующий с подъемником замка.

Предохранитель предотвращает саморасцеп автосцепок в пути следования. Верхнее плечо предохранителя (Е, рисунок 2) в сцепленном состоянии перекрывается противовесом замкодержателя, что препятствует уходу замка внутрь кармана корпуса, а нижнее плечо (К, рисунок 2), взаимодействуя с подъемником при расцеплении автосцепок, выводит верхнее плечо из зацепления с противовесом замкодержателя. Отверстие в предохранителе служит для навешивания на шип замка.

Подъемник удерживает вместе с замкодержателем замок в расцепленном положении до разведения автосцепок и служит для подъема предохранителя и перемещения замка из зева внутрь кармана корпуса. Широкий палец (Д, рисунок 2) поднимает предохранитель и уводит замок внутрь кармана, а узкий палец (А, рисунок 2) взаимодействует с расцепным углом замкодержателя. Отверстие предназначено для квадратной части стержня валика подъемника.

Валик подъемника предназначен для поворота подъемника замка при расцеплении автосцепок и ограничения выхода замка из кармана корпуса в зев собранной автосцепки. Балансир валика, соединяемый с цепью расцепного привода, облегчает возвращение валика подъемника в исходное положение после разведения автосцепок. Валик подъемника крепится специальным болтом от выпадения.

Сборка автосцепки (рисунок 2).

1) Осмотреть карман корпуса для того, чтобы там не оказалось посторонних предметов.

2) Подъемник замка 3 уложить в карман на полукруглую опору П, расположенную со стороны большого зуба, так, чтобы его широкий палец Д был вверху, а квадратное отверстие обращено внутрь кармана.

3) Навесить на шип Л замкодержатель 7 так, чтобы его лапа Г выступала в зев.

4) На шип Б замка 2 надеть предохранитель 4 и ввести замок с предохранителем в корпус. При этом тонким стержнем нажать на нижнее фигурное плечо К предохранителя так, чтобы его верхнее плечо Е расположилось выше полочки, а направляющий зуб С замка вошел в отверстие на дне кармана корпуса.

5) Поставить валик подъемника.

6) Проверить правильность сборки: подвижность замка; подвижность замкодержателя; отсутствие заедания в деталях собранного механизма (проверяется поворотом валика подъемника против часовой стрелки с последующим его отпусканием, при этом все детали должны свободно возвращаться в исходное положение).

7) Проверенный механизм автосцепки закрепить болтом 6, который вставить сверху в отверстие прилива корпуса так, чтобы он прошел через выемку валика подъемника 5, снизу закрепить лепестковую шайбу и гайку.

Сцепление автосцепок. При соударении автосцепок их замки нажимают друг на друга и каждый из них перемещается внутрь кармана корпуса, перекатываясь своей дуговой опорой по наклонному дну кармана. Верхнее плечо предохранителя, навешенного на шип замка, скользит по полочке, проходит над противовесом замкодержателя, который находится ниже полочки и не препятствует перемещению замка с предохранителем. У смежной автосцепки происходит аналогичный процесс перемещения деталей (положение I).

Сцепление автосцепок. При соударении автосцепок их замки нажимают друг на друга и каждый из них перемещается внутрь кармана корпуса, перекатываясь своей дуговой опорой по наклонному дну кармана. Верхнее плечо предохранителя, навешенного на шип замка, скользит по полочке, проходит над противовесом замкодержателя, который находится ниже полочки и не препятствует перемещению замка с предохранителем. У смежной автосцепки происходит аналогичный процесс перемещения деталей (положение I).

Автосцепки продолжают сближаться, замки перемещаются внутрь корпусов, одновременно с этим малый зуб каждой из них нажимает на лапу замкодержателя и уталкивает ее заподлицо с ударной стенкой зева. Замкодержатель поворачивается на шипе, его противовес поднимает предохранитель, который вместе с замком перемещается внутрь кармана, опираясь верхним плечом на противовес (положение II).

Автосцепки продолжают сближаться, замки перемещаются внутрь корпусов, одновременно с этим малый зуб каждой из них нажимает на лапу замкодержателя и уталкивает ее заподлицо с ударной стенкой зева. Замкодержатель поворачивается на шипе, его противовес поднимает предохранитель, который вместе с замком перемещается внутрь кармана, опираясь верхним плечом на противовес (положение II).

Малый зуб, упираясь в наклонную ударную стенку зева, скользит паз большого зуба. Замки, освободившись от нажатия, друг от друга, опускаются и располагаются в пространстве между малыми зубьями. При движении замка в нижнее положением верхнее плечо предохранителя соскакивает на полочку с противовеса замкодержателя и становится против него (положение III).

Малый зуб, упираясь в наклонную ударную стенку зева, скользит паз большого зуба. Замки, освободившись от нажатия, друг от друга, опускаются и располагаются в пространстве между малыми зубьями. При движении замка в нижнее положением верхнее плечо предохранителя соскакивает на полочку с противовеса замкодержателя и становится против него (положение III).

Автосцепки сцеплены. Такое расположение деталей механизма автосцепки, сцепленной автоматически, исключает возможность перемещения замка внутрь кармана корпуса под действием внешних сил, так как торец верхнего плеча предохранителя располагается против противовеса замкодержателя и при возможных перемещениях замка упирается в него. Таким образом, у сцепленных автосцепок оказывается включенным предохранитель от саморасцепа. Сигнальные отростки замков у сцепленных автосцепок находятся внутри карманов и не выступают за наружные кромки отверстий.

Расцепление автосцепок. Перед расцеплением автосцепки необходимо сжать, так как при натянутых автосцепках замки зажаты между малыми зубьями и расцепить их трудно. Для расцепления автосцепок расцепным приводом поворачивают валик подъемника и вместе с ним подъемник, который своим широким пальцем нажимает на нижнее плечо предохранителя. Верхнее его плечо приподнимается выше противовеса замкодержателя, то есть предохранитель от саморасцепа выключается (положение I).

Расцепление автосцепок. Перед расцеплением автосцепки необходимо сжать, так как при натянутых автосцепках замки зажаты между малыми зубьями и расцепить их трудно. Для расцепления автосцепок расцепным приводом поворачивают валик подъемника и вместе с ним подъемник, который своим широким пальцем нажимает на нижнее плечо предохранителя. Верхнее его плечо приподнимается выше противовеса замкодержателя, то есть предохранитель от саморасцепа выключается (положение I).

При дальнейшем вращении валика подъемника широкий палец подъемника уводит замок внутрь корпуса. В это время узкий палец подъемника подходит к расцепному углу замкодержателя и нажимает на него снизу (положение II).

При дальнейшем вращении валика подъемника широкий палец подъемника уводит замок внутрь корпуса. В это время узкий палец подъемника подходит к расцепному углу замкодержателя и нажимает на него снизу (положение II).

Замкодержатель благодаря овальному отверстию поднимается по шипу корпуса вверх, пропускает узкий палец подъемника мимо расцепного угла, а затем под действием собственного веса падает на шип корпуса. Одновременно с этим узкий палец подъемника заходит за расцепной угол замкодержателя. Замок отведен внутрь корпуса до предела, о чем свидетельствует выступающий из корпуса сигнальный отросток (положение III). Автосцепки расцеплены.

Замкодержатель благодаря овальному отверстию поднимается по шипу корпуса вверх, пропускает узкий палец подъемника мимо расцепного угла, а затем под действием собственного веса падает на шип корпуса. Одновременно с этим узкий палец подъемника заходит за расцепной угол замкодержателя. Замок отведен внутрь корпуса до предела, о чем свидетельствует выступающий из корпуса сигнальный отросток (положение III). Автосцепки расцеплены.

Замок остается внутри корпуса до разведения вагонов, так как он опирается на широкий палец подъемника, узкий палец которого нажимает на замкодержатель, а тот в свою очередь упирается в малый зуб смежной автосцепки.

При разведении автосцепок лапа замкодержателя под действием веса удерживаемых деталей, прижимаясь к выходящему из зева малому зубу смежной автосцепки, перемещается вслед за ним. Когда она выйдет в зев настолько, что расцепной угол перестанет удерживать узкий палец подъемника, последний под действием собственного веса и балансира валика подъемника возвращается в свое первоначальное положение. Замок принимает нижнее положение, предохранитель поворачивается на его шипе, его верхнее плечо опускается на полочку, а противовес замкодержателя – ниже полочки. На смежной автосцепке действие механизм происходит аналогичным образом.

Если автосцепки расцеплены ошибочно, то сцепленное состояние может быть восстановлено и без разведения автосцепок поднятием замкодержателя, воздействуя на его лапу через отверстие в нижнем ребре большого зуба металлическим или деревянным стержнем или рукояткой молотка.

Во время маневровой работы иногда возникает необходимость толкать вагоны без сцепления автосцепок. Для этого механизм автосцепки устанавливают в положение на «буфер», повернув валик подъемника при помощи расцепного привода и установив рукоятку расцепного рычага на полочку кронштейна. При этом механизм автосцепки займет расцепленное положение и будет удерживаться до тех пор, пока рукоятка расцепного рычага будет находиться на полочке. Для восстановления готовности механизма автосцепки нужно снять рычаг с полочки кронштейна и опустить ее на свое место.

G Порядок выполнения работы

1. Ознакомиться с требованиями ТБ при выполнении работы.

2. Изучить конструкцию автосцепки СА-3 на реальном макете.

3. Научиться собирать и разбирать автосцепку СА-3 на реальном макете.

4. Проверить исправность автосцепки и правильность сборки.

5. Проверить соответствие длины цепи расцепного привода.

" Отчет о выполненной работе

1. Устное пояснение выполненного задания.

2. Ответить на контрольные вопросы.

� Контрольные вопросы

1. Что предохраняет автосцепку от саморасцепа?

2. Какие режимы работы должна обеспечивать автосцепка?

3. Назначение замка автосцепки.

4. Назначение замкодержателя автосцепки.

5. Назначение предохранителя автосцепки.

6. Назначение подъемника автосцепки.

7. Назначение валика подъемника автосцепки.

8. Назначение вертикального отверстия, проходящего по всей высоте малого зуба корпуса автосцепки.

9. Назначение серповидного прилива корпуса автосцепки.

10. Элемент, характеризующий положение замка в автосцепке при ее наружном осмотре.

11. Какой детали автосцепки принадлежит балансир?

12. Назначение упора головы автосцепки.

13. Назначение верхнего плеча предохранителя, нижнего плеча предохранителя.

14. Назначение направляющего зуба замка автосцепки.

15. Назначение балансира.

16. Последовательность сборки автосцепки.

17. Как проверить правильность сборки автосцепки?

18. Как проверить соответствие длины цепи расцепного привода?

19. Как влияет слишком длинная цепь расцепного привода на работу автосцепки?

20. Как влияет слишком короткая цепь расцепного привода на работу автосцепки?

21. Работа автосцепок при сцеплении.

22. Работа автосцепок при расцеплении.

23. Как восстановить сцепление ошибочно расцепленных автосцепок без разведения вагонов?

24. Как установить автосцепку в положение на «буфер»?

25. Устройство автосцепки.

26. Назначение переднего и заднего упоров автосцепного устройства.

27. Назначение тягового хомута.

28. Назначение и конструкция поглощающего аппарата.

ПРАКТИЧЕСКАЯ РАБОТА № 3

ИЗУЧЕНИЕ КОНСТРУКЦИИ ЭЛЕКТРИЧЕСКИХ ВСПОМОГАТЕЛЬНЫХ

МАШИН, ИХ ПРИНЦИПА ДЕЙСТВИЯ И ТЕХНОЛОГИИ ОБСЛУЖИВАНИЯ

Цель: Изучить конструкцию электрических машин, их принцип действия и технологию обслуживания.

Материалы и оборудование:

1. Электрические машины: фазорасщепитель НБ-455А; асинхронный двигатель А

|

из

5.00

|

Обсуждение в статье: ПРАКТИЧЕСКАЯ РАБОТА №1 |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы