|

Главная |

Износ деталей промышленного оборудования

|

из

5.00

|

1. Сущность явления износа

Срок службы промышленного оборудования определяется износом его деталей — изменением размеров, формы, массы или состояния их поверхностей вследствие изнашивания, т. е. остаточной деформации от постоянно действующих нагрузок либо из-за разрушения поверхностного слоя при трении.

Величина износа характеризуется установленными единицами длины, объема, массы и др. Определяется износ по изменению зазоров между сопрягаемыми поверхностями деталей, появлению течи в уплотнениях, уменьшению точности обработки изделия и др. Износы бывают нормальными и аварийными. Нормальным, или естественным, называют износ, который возникает при правильной, но длительной эксплуатации машины, т. е. в результате использования заданного ресурса ее работы.

Аварийным (или прогрессирующем) называют износ, наступающий в течение короткого времени и достигающий таких размеров, что дальнейшая эксплуатация машины становится невозможной.

2. Виды и характер износа деталей.

Виды износа различают в соответствии с существующими видами изнашиваниями:

- механический;

- абразивный;

- усталостный;

- коррозионный и др.

Механический износ является результатом действия сил трения при скольжении одной детали по другой. При этом виде износа происходит истирание (срезание) поверхностного слоя металла и искажение геометрических размеров у совместно работающих деталей. Износ этого вида чаще всего возникает при работе таких распространенных сопряжений деталей, как вал — подшипник, станина — стол, поршень — цилиндр и др.

Степень и характер механического износа деталей зависят от многих факторов:

- физико-механических свойств верхних слоев металла;

- условия работы и характера взаимодействия сопрягаемых поверхностей;

- давление;

- относительной скорости перемещения;

- условий смазывания; степени шероховатости и др.

Наиболее разрушительное действие на детали оказывает абразивное изнашивание, которое наблюдается в тех случаях, когда трущиеся поверхности загрязняются мелкими абразивными и металлическими частицами. Обычно такие частицы попадают на трущиеся поверхности при обработке на станке литых заготовок.

Механический износ может вызываться и плохим обслуживанием оборудования, например нарушениями в подаче смазки, недоброкачественным ремонтом и несоблюдением его сроков, мощностной перегрузкой и т. д.

Усталостный износ является результатом действия на деталь переменных нагрузок, вызывающих усталость материала детали и его разрушение. Валы, пружины и другие детали разрушаются вследствие усталости материала в поперечном сечении. Для предотвращения усталостного разрушения важно правильно выбрать форму поперечного сечения вновь изготовляемой или ремонтируемой детали: она не должна иметь резких переходов от одного размера к другому. Рабочая поверхность исключает наличие рисок и царапин, которые являются концентратами напряжения.

Коррозионный износ является результатом изнашивания деталей машин и установок, находящихся под непосредственным воздействием воды, воздуха, химических веществ, колебаний температуры.

Под влиянием коррозии в деталях образуются глубокие разъедания, поверхность становится губчатой, теряет механическую прочность.

Обычно коррозионный износ сопровождается и механическим износом вследствие сопряжения одной детали с другой. В этом случае происходит так называемый коррозионно-механический, т.е. комплексный износ.

Износ при заедании возникает в результате прилипания («схватывания») одной поверхности к другой. Это явление наблюдается при недостаточной смазке, а также значительном давлении, при котором две сопрягаемые поверхности сближаются настолько плотно, что между ними начинают действовать молекулярные силы, приводящие к их схватыванию.

Характер механического износа деталей. Механический износ деталей оборудования может быть полным, если повреждена вся

поверхность детали, или местным, если поврежден какой-либо ее участок (рис.1).

В результате износа направляющих станков нарушаются их плоскостность, прямолинейность и параллельность вследствие действия на поверхности скольжения неодинаковых нагрузок. Например, прямолинейные направляющие 2 станка (рис. 1, а) под влиянием больших местных нагрузок приобретают вогнутость в средней части (местный износ), а сопрягаемые с ними короткие направляющие 1 стола становятся выпуклыми.

В подшипниках качения вследствие различных причин (рис. 2, а—г)

износу подвержены рабочие поверхности — на них появляются оспинки, наблюдается шелушение поверхностей беговых дорожек и шариков. Под действием динамических нагрузок происходит их усталостное разрушение; под влиянием излишне плотных посадок подшипников на вал и в корпус шарики и ролики защемляются между кольцами, в результате чего возможны перекосы колец при монтаже и другие нежелательные последствия.

Различные поверхности скольжения также подвержены характерным видам износа (рис. 3).

В процессе эксплуатации зубчатых передач вследствие контактной усталости материала рабочих поверхностей зубьев и под действием касательных напряжений возникает выкрашивание рабочих поверхностей, приводящее к образованию ямок на поверхности трения (рис. 3, а).

Разрушение рабочих поверхностей зубьев вследствие интенсивного выкрашивания (рис. 3, б) часто называют отслаиванием (происходит отделение от поверхности трения материала в форме чешуек).

На рис. 3, в показана поверхность, разрушенная коррозией. Поверхность чугунного порошкового кольца (рис. 3, г) повреждена вследствие эрозионного изнашивания, которое происходит при движении поршня в цилиндре относительно жидкости; находящиеся в жидкости пузырьки газа лопаются вблизи поверхности поршня, что создает местное повышение давления или температуры и вызывает износ деталей.

3. Признаки износа.

Об износе деталей машины или станка можно судить по характеру их работы. В машинах, имеющих коленчатые валы с шатунами (двигатели внутреннего сгорания и паровые, компрессоры, эксцентриковые прессы, насосы и др.), появление износа определяют по глухому стуку в местах сопряжений деталей (он тем сильнее, чем больше износ).

Шум в зубчатых передачах — признак износа профиля зубьев. Глухие и резкие толчки ощущаются каждый раз, когда меняется направление вращения или прямолинейного движения в случаях износа деталей шпоночных и шлицевых соединений.

Следы дробления на обтачиваемом валике, установленном в коническом отверстии шпинделя, свидетельствует об увеличении зазора между шейками шпинделя и его подшипниками вследствие их износа. Если обрабатываемая на токарном станке заготовка получается конической, значит изношены подшипники шпинделя (главным образом передний) и направляющие станины. Увеличение мертвого хода, укрепленных на винтах рукояток сверх допустимого — свидетельство износа резьбы винтов и гаек.

Об износе деталей машин часто судят по появившимся на них царапинам, бороздкам и забоинам, а также по изменению их формы. В некоторых случаях проверку осуществляют с помощью молотка: дребезжащий звук при обстукивании детали молотком свидетельствует о наличии в ней значительных трещин.

О работе сборочных единиц с подшипниками качения можно судить по характеру издаваемого ими шума. Лучше всего выполнять такую проверку специальным прибором — стетоскопом.

Работу подшипника можно проверять и по нагреву, определяемому на ощупь наружной стороной кисти руки, которая безболезненно выдерживает температуру до 60 °С.

Тугое проворачивание вала свидетельствует об отсутствии соосности между ним и подшипником или о чрезмерно тугой посадке подшипника на валу или в корпусе и т.д.

4. Способы обнаружения дефектов и восстановления деталей.

Большинство крупных и средних механических дефектов обнаруживают при внешнем осмотре. Для обнаружения мелких трещин можно использовать различные методы дефектоскопии. Наиболее простые капиллярные методы. Если, например, опустить деталь на 15-30 мин в керосин, то при наличии трещин жидкость проникает в них. После тщательной протирки, поверхности детали покрывают тонким слоем мела; мел поглощает керосин из трещин, в результате чего на поверхности появляются темные полосы, указывающие местонахождение дефекта.

Для более точного обнаружения трещин применяют жидкости, которые светятся при облучении ультрафиолетовыми лучами (капиллярный люминесцентный метод). Такой жидкостью является, например, смесь из 5 частей керосина, 2,5 частей трансформаторного масла и 2,5 частей бензина. Деталь погружают на 10-15 мин в жидкость, затем промывают и просушивают, после чего облучают ультрафиолетовыми лучами (ртутно-кварцевой лампой). В местах трещин появляется светло-зеленое свечение.

Трещины обнаруживают также методами магнитной дефектоскопии. Деталь намагничивают и смачивают магнитной суспензией (порошок окиси железа, размешанный в масле, керосине или водно!-мыльном растворе). В местах трещин образуются скопления порошка (рис. 4, а).

Продольные трещины обнаруживают при прохождении магнитных линий по окружности детали (рис. 4, б), а поперечные трещины - при продольном намагничивании (рис.4, в).

Дефекты, расположенные внутри материала, обнаруживают рентгеноскопическим методом. Рентгеновские лучи, проходя через проверяемую деталь, попадают на чувствительную пленку, на которой пустоты проявляются как более темные пятна, а плотные инородные включения - как более светлые пятна.

В настоящее время распространен ультразвуковой метод обнаружения трещин и других скрытых дефектов. К исследуемой детали прикладывают ультразвуковой зонд, основной частью которого является кристаллический генератор механических колебаний высокой частоты (0,5-10 МГц). Эти колебания, проходя через материал детали, отражаются от внутренних границ (внутренних трещин, поверхностей разрыва, раковин и т. д.) и попадают обратно в зонд. Прибор регистрирует время запаздывания отраженных волн относительно излученных. Чем больше это время, тем больше глубина, на которой расположен дефект.

Восстановление деталей и механизмов станков осуществляют следующими методами. Обработка резанием - метод ремонтных размеров - применяют для восстановления точности направляющих станков, изношенных отверстий или шеек различных деталей, резьбы ходовых винтов и др.

Ремонтным называют размер, до которого обрабатывают изношенную поверхность при восстановлении детали. Различают свободные и регламентированные размеры.

Сваркой исправляют детали с изломами, трещинами, сколами.

Наплавка является разновидностью сварки и заключается в том, что на изношенный участок наплавляют присадочный материал, более износостойкий, чем материал основной детали.

Широкое распространение получил способ восстановления деталей из чугуна методом сварка - пайка латунной проволокой и прутками из медно-цинковых оловянных сплавов. Этот способ не требует нагрева свариваемых кромок до расплавления, а лишь до температуры плавления припоя.

Металлизация заключается в расплавлении металла и распылении его струей сжатого воздуха на мелкие частицы, которые внедряются в неровности поверхности, сцепляясь с ними. Металлизацией может быть наращен слой от 0,03 до 10 мм и выше.

Металлизационные установки могут быть газовые (металл плавится в пламени газовой горелки) и дуговые (схема которого показана на рис.5).

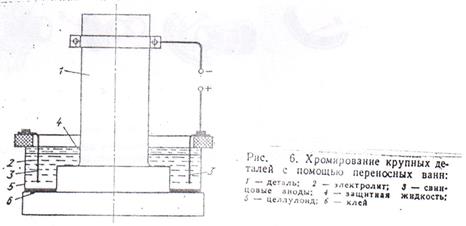

Хромирование представляет собой процесс восстановления изношенной поверхности детали осаждением хрома электролитическим путем(рис.6), толщина хромирования до 0.1 мм.

Все многообразие методов ремонта наглядно представлено на рис.7.

5. Модернизация станков.

При капитальном ремонте желательно осуществлять модернизацию станков с учетом условий эксплуатации и последних достижений науки и техники.

Под модернизацией станков понимают внесение в конструкцию частичных изменений и усовершенствований в целях повышения их технического уровня до уровня современных моделей аналогичного назначения (общетехническая модернизация) или для решения конкретных технологических задач производства путем приспособления оборудования к более качественному выполнению определенного вида работ (технологическая модернизация). В результате модернизации повышается производительность оборудования, уменьшаются эксплуатационные расходы, снижается брак, а в ряде случаев увеличивается длительность межремонтного периода.

Представление об основных направлениях модернизации металлорежущих станков дает схема, приведенная на рисунке 8.

ЛЕКИЦЯ №6.

1.Техническая диагностика оборудования.

Техническое диагностирование (ТД) – элемент Системы ППР, позволяющий изучать и устанавливать признаки неисправности (работоспособности) оборудования, устанавливать методы и средства, при помощи которых дается заключение (ставится диагноз) о наличии (отсутствии) неисправностей (дефектов). Действуя на основе изучения динамики изменения показателей технического состояния оборудования, ТД решает вопросы прогнозирования (предвидения) остаточного ресурса и безотказной работы оборудования в течение определенного промежутка времени.

Техническая диагностика исходит из положения, что любое оборудование или его составная часть может быть в двух состояниях – исправном и неисправном. Исправное оборудование всегда работоспособно, оно отвечает всем требованиям ТУ, установленных заводом-изготовителем. Неисправное (дефектное) оборудование может быть как работоспособно, так и неработоспособно, т. е. в состоянии отказа. Отказы являются следствием износа или разрегулировки узлов.

Техническая диагностика направлена в основном на поиск и анализ внутренних причин отказа. Наружные причины определяются визуально, при помощи измерительного инструмента, несложных приспособлений.

Особенность ТД состоит в том, что она измеряет и определяет техническое состояние оборудования и его составных частей в процессе эксплуатации, направляет свои усилия на поиск дефектов. Зная техническое состояние отдельных частей оборудования на момент диагностирования и величину дефекта, при котором нарушается его работоспособность, можно предсказать срок безотказной работы оборудования до очередного планового ремонта, предусмотренного нормативами периодичности Системы ППР.

Заложенные в основу ППР нормативы периодичности являются опытно усредненными величинами. Но Любые усредненные величины имеют свой существенный недостаток: даже при наличии ряда уточняющих коэффициентов они не дают полной объективной оценки технического состояния оборудования и необходимости вывода в плановый ремонт. Почти всегда присутствуют два лишних варианта: остаточный ресурс оборудования далеко не исчерпан, остаточный ресурс не обеспечивает безаварийную работу до очередного планового ремонта. Оба варианта не обеспечивают требование Федерального закона № 57-ФЗ об установлении сроков полезного использования основных фондов путем объективной оценки потребности его постановки в ремонт или вывода из дальнейшей эксплуатации.

Объективным методом оценки потребности оборудования в ремонте является постоянный или периодический контроль технического состояния объекта с проведением ремонтов лишь в случае, когда износ деталей и узлов достиг предельной величины, не гарантирующей безопасной, безотказной и экономичной эксплуатации оборудования. Такой контроль может быть достигнут средствами ТД, а сам метод становится составной частью Системы ППР (контроля).

Другой задачей ТД является прогнозирование остаточного ресурса оборудования и установления срока его безотказной работы без ремонта (особенно капитального), т. е. корректировка структуры ремонтного цикла.

Техническое диагностирование успешно решает эти задачи при любой стратегии ремонта, особенно стратегии по техническому состоянию оборудования.

Основным принципом диагностирования является сравнение регламентированного значения параметра функционирования или параметра технического состояния оборудования с фактическим при помощи средств диагностики. Под параметром здесь и далее согласно ГОСТ 19919—74 понимается характеристика оборудования, отображающая физическую величину его функционирования или технического состояния.

Целями ТД являются:

- контроль параметров функционирования, т. е. хода технологического процесса, с целью его оптимизации;

- контроль изменяющихся в процессе эксплуатации параметров технического состояния оборудования, сравнение их фактических значений с предельными значениями и определение необходимости проведения ТО и ремонта;

- прогнозирование ресурса (срока службы) оборудования, агрегатов и узлов с целью их замены или вывода в ремонт.

2. Требования к оборудованию, переводимому на техническое диагностирование.

В соответствии с ГОСТ 26656—85 и ГОСТ 2.103—68 при переводе оборудования на стратегию ремонта по техническому состоянию в первую очередь решается вопрос о его приспособленности для установки на нем средств ТД.

О приспособленности находящегося в эксплуатации оборудования к ТД судят по соблюдению показателей надежности и наличию мест для установки диагностической аппаратуры (датчиков, приборов, монтажных схем).

Далее определяют перечень оборудования, подлежащего ТД, по степени его влияния на мощностные (производственные) показатели производства по выпуску продукции, а также на основе результатов выявления «узких мест» по надежности в технологических процессах. К этому оборудованию, как правило, предъявляются повышенные требования надежности.

В соответствии с ГОСТ 27518—87 конструкция оборудования должна быть приспособлена для ТД.

Для обеспечения приспособленности оборудования к ТД его конструкция должна предусматривать:

- возможность доступа к контрольным точкам путем вскрытия технологических крышек и люков;

- наличие установочных баз (площадок) для установки виброметров;

- возможность подключения и размещения в закрытых жидкостных системах средств ТД (манометров, расходометров, гидротесторов в жидкостных системах) и подключение их к контрольным точкам;

- возможность многократного присоединения и отсоединения средств ТД без повреждения устройств сопряжения и самого оборудования в результате нарушения герметичности, загрязнения, попадания посторонних предметов во внутренние полости и т. д.

Перечень работ по обеспечению приспособленности оборудования к ТД приводится в техническом задании на модернизацию переводимого на ТД оборудования.

После определения перечня оборудования, переводимого на ремонт по техническому состоянию, подготавливается исполнительная техническая документация по разработке и внедрению средств ТД и необходимой модернизации оборудования. Перечень и очередность разработки исполнительной документации приведены в табл. 1.

3. Выбор диагностических параметров и методов технического диагностирования.

Рекомендуется следующая последовательность и методика проведения работ по оснащению оборудования средствами ТД.

Прежде всего, определяются параметры, подлежащие постоянному или периодическому контролю для проверки алгоритма функционирования и обеспечения оптимальных режимов работы (технического состояния) оборудования.

По всем агрегатам и узлам оборудования составляется перечень возможных отказов. Предварительно проводится сбор данных об отказах оборудования, оснащаемого средствами ТД, или его аналогов. Анализируется механизм возникновения и развития каждого отказа и намечаются диагностические параметры, контроль которых, плановое техническое обслуживание и текущий ремонт могут предотвратить отказ. Анализ отказов рекомендуется проводить по форме, представленной в табл. 2.

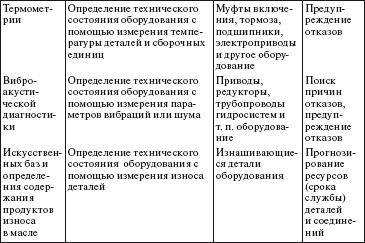

По всем отказам намечаются диагностические параметры, контроль которых поможет оперативно отыскать причину отказа, и метод ТД (см. табл.3).

Определяется номенклатура деталей, износ которых приводит к отказу.

На практике получили распространение диагностические признаки (параметры), которые можно разделить на три группы:

1) Параметры рабочих процессов

(динамика изменения давления, усилия, энергии), непосредственно характеризующие техническое состояние оборудования;

2) Параметры сопутствующих процессов или явлений

(тепловое поле, шумы, вибрации и др.), косвенно характеризующие техническое состояние;

3) Параметры структурные

(зазоры в сопряжениях, износ деталей и др.), непосредственно характеризующие состояние конструктивных элементов оборудования.

Исследуется возможность сокращения числа контролируемых параметров за счет применения обобщенных (комплексных) параметров.

Для удобства и наглядности методов и средств ТД разрабатываются функциональные схемы контроля параметров технологических процессов и технического состояния оборудования.

При выборе методов ТД учитывают следующие основные критерии оценки его качества:

- экономическая эффективность процесса ТД;

- достоверность ТД;

- наличие выпускаемых датчиков и приборов;

- универсальность методов и средств ТД.

По результатам анализа отказов оборудования разрабатываются мероприятия по повышению надежности оборудования, в том числе разработка средств ТД.

4. Средства технической диагностики.

По исполнению средства разделяются на:

- внешние - не являющиеся составной частью объекта диагностирования;

- встроенные - с системой измерительных преобразователей(датчиков) входных сигналов, выполненных в общей конструкции с оборудованием диагностирования как его составная часть.

Внешние средства ТД подразделяют на: стационарные, передвижные и переносные.

Если принято решение о диагностировании оборудования внешними средствами, то в нем должны быть предусмотрены контрольные точки, а в руководстве по эксплуатации средств ТД необходимо указать их расположение и описать технологию контроля.

Встраиваемые средства ТД контролируют параметры, выход значений которых за нормативные (предельные) значения влечет за собой аварийную ситуацию и зачастую не может быть предсказан заранее в периоды технического обслуживания.

По степени автоматизации процесса управления средства ТД подразделяют на автоматические, с ручным управлением (неавтоматические) и с автоматизированно-ручным управлением.

Возможности автоматизации диагностирования значительно расширяются при использовании современной компьютерной техники.

При создании средств ТД для технологического оборудования могут применяться различные преобразователи (датчики) неэлектрических величин в электрические сигналы, аналого-цифровые преобразователи аналоговых сигналов в эквивалентные значения цифрового кода, сенсорные подсистемы технического зрения.

К конструкциям и типам преобразователей, применяемых для средств ТД, рекомендуется предъявлять следующие требования:

- малогабаритность и простота конструкций;

- приспособленность для размещения в местах с ограниченным объемом размещения аппаратуры;

- возможность многократной установки и снятия датчиков при минимальной трудоемкости и без монтажа оборудования;

- соответствие метрологических характеристик датчиков информационным характеристикам диагностических параметров;

- высокая надежность и помехоустойчивость включая возможность эксплуатации в условиях электромагнитных помех, колебаний напряжения и частоты питания;

- устойчивость к механическим воздействиям(удары, вибрации) и к изменению параметров окружающей среды(температура, давление, влажность);

- простота регулирования и обслуживания.

Заключительным этапом создания и внедрения средств ТД является разработка документации.

Рекомендуется следующий состав документации по ТД:

- эксплуатационная конструкторская документация;

- технологическая документация;

- документация на организацию диагностирования.

Кроме эксплуатационной, технологической и организационной документации на каждый переводимый объект разрабатываются программы прогнозирования остаточного и прогнозируемого ресурса.

ЛЕКЦИЯ №7.

1. Принципы современного сервиса.

Существует ряд общепринятых норм, соблюдение которых предостерегает от ошибок:

· Обязательность предложения. В глобальном масштабе компании, производящие высококачественные товары, но плохо обеспечивающие их сопутствующими услугами, ставят себя в очень невыгодное положение.

· Необязательность использования. Фирма не должна навязывать клиенту сервис.

· Эластичность сервиса. Пакет сервисных мероприятий фирмы может быть достаточно широк: от минимально необходимых до максимально целесообразных.

· Удобство сервиса. Сервис должен представляться в том месте, в такое время и в такой форме, которые устраивают покупателя.

- Техническая адекватность сервиса.

Современные предприятия все в большей мере оснащаются новейшей техникой, резко усложняющий собственно технологию изготовления изделий. И если технический уровень оборудования и технологии сервиса не будет адекватен производственному, то трудно рассчитывать на необходимые качества сервиса.

· Информационная отдача сервиса. Руководство фирмы должно прислушиваться к информации, которую может выдать служба сервиса относительно эксплуатации товаров, об оценках и мнениях клиентов, поведении и приемов сервиса конкурентов и т.д.

· Разумная ценовая политика. Сервис должен быть не столько источником дополнительной прибыли, сколько стимулом для приобретения товаров фирмы и инструментом укрепления доверия покупателей.

· Гарантированное соответствие производства сервису. Добросовестно относящийся к потребителю производитель будет строго и жестко соразмерять свои производственные мощности с возможностями сервиса и никогда не поставит клиента в условия «обслужи себя сам».

2. Основные задачи системы сервиса.

В общем случае основными задачами в сервисе являются :

• Консультирование потенциальных покупателей перед приобретением изделий данного предприятия, позволяющее им сделать осознанный выбор.

• Подготовка персонала покупателя или его самого к наиболее эффективной и безопасной эксплуатации приобретенной техники.

• Передача необходимой технической документации.

• Предпродажная подготовка изделия во избежание малейшей возможности отказа в его работе во время демонстрации потенциальному покупателю.

• Доставка изделия к месту его эксплуатации таким образом, чтобы свести к минимуму вероятность его повреждения в пути.

• Приведение техники в рабочее состояние на месте эксплуатации (установка, монтаж) и демонстрация его покупателю в действии.

• Обеспечение полной готовности изделия к эксплуатации в течение всего срока нахождения его у потребителя.

• Оперативная поставка запасных частей и содержание для этого необходимой сети складов, тесный контакт с изготовителем запасных частей.

• Сбор и систематизация информации о том, как эксплуатируется техника потребителем (условия, продолжительность, квалификация персонала и т.д.) и какие высказываются при этом жалобы, замечания, предложения.

• Участие в совершенствовании и модернизации потребляемых изделий на основе анализа полученной информации.

• Сбор и систематизация информации о том, как ведут сервисную работу конкуренты, какие новшества они предлагают клиентам.

• Формирование постоянной клиентуры рынка по принципу: «Вы покупаете наш товар и используете его, мы делаем все остальное»

• Помощь службе маркетинга предприятия в анализе и оценке рынков, покупателей и товара.

3. Виды сервиса по времени его осуществления.

По временным параметрам сервис разделяется на предпродажный и послепродажный, а послепродажный в свою очередь – на гарантийный и послегарантийный.

1. Предпродажный сервис

Всегда бесплатен и предусматривает подготовку изделия для представлению потенциальному или реальному покупателю. Предпродажный сервис, в принципе, включает 6 основных элементов:

- проверка;

- консервация;

- укомплектовывание необходимой технической документации, инструкциями о пуске, эксплуатации, техническом обслуживании, элементарных ремонтов и др. информация(на соответствующем языке);

- расконсервация и проверка перед продажей;

- демонстрация;

- консервация и передача потребителю.

2. Послепродажный сервис

Послепродажный сервис делится на гарантийный и послегарантийный по чисто формальному признаку: «бесплатно» (в первом случае) или за плату (во втором) производятся предусмотренные сервисным перечнем работы. Формальность здесь заключается в том, что стоимость работ, запасных частей и материалов в гарантийный период входит в продажную цену или в иные (послегарантийные) услуги.

Сервис в гарантийный период охватывает принятые на гарантийный период виды ответственности, зависящие от продукции, заключенного договора и политики конкурентов. В принципе, он включает:

1) расконсрвацию при потребителе;

2) монтаж и пуск;

3) проверку и настройку;

4) обучение работников правильной эксплуатации;

5) обучение специалистов потребителя поддерживающему сервису;

6) наблюдение изделия(системы) эксплуатации;

7) осуществление предписанного технического обслуживания;

8) осуществление(при необходимости) ремонта;

9) поставку запасных частей.

Предложенный перечень услуг в основном относится к сложной дорогостоящей технике производственного назначения.

Сервис в послегарантийный период включает аналогичные услуги, наиболее распространенными из которых являются:

- наблюдение за изделием в эксплуатации;

- повторное обучение клиентов;

- разнообразная техническая помощь;

- обеспечение запасными частями;

- ремонт(при необходимости);

- модернизация изделия(по согласованию с заказчиком).

Существенное отличие послегарантийного сервиса состоит в том, что он осуществляется за плату, а его объем и цены определяются условиями контракта на данный вид сервиса, прейскурантами и иными подобными документами.

Таким образом, сервисная политика охватывает систему действий и решений, связанных с формированием у потребителя убеждения, что с покупкой конкретного изделия или комплекса он гарантирует себе надежные тылы и может концентрироваться на своих основных обязанностях.

Однако, следует подчеркнуть, что для формирования конкурентоспособной маркетинговой сервисной политики еще на этапе разработки продукта необходимо осуществить следующие действия:

а) изучение потребительского спроса по рынкам в той его части, которая связана с принятыми конкурентами формами, методами и условиями сервиса по аналогичным товарам;

б) систематизация, анализ и оценка собранной информации для выбора решения по организации сервиса; разработка вариантов решений с учетом особенностей продукта, рынка и целей организации;

в) сравнительный анализ вариантов;

г) участие специалистов по сервису в проектно-конструкторской деятельности для совершенствования изделия с учетом последующего технического обслуживания.

В случае наиболее полной реализации фирменный сервис включает в себя целый ряд элементов, отражающих жизненный цикл изделия с момента его изготовления до утилизации(рис.1).

4. Виды сервиса по содержанию работ.

Констатируя тенденции последнего времени, нужно отметить, что все большее значение играют не чисто технические работы, а разнообразные (в том числе, косвенные) интеллектуальные услуги. И совершенно неважно, в какой форме подаются эти услуги: особый набор рецептов для микроволновых печей или комплекс индивидуальных консультаций для данного фермера по вопросам обработки именно его участка.

По этой причине происходит деление сервиса по содержанию работ:

- жесткий сервис включает в себя все услуги, связанные с поддержанием работоспособности, безотказности и заданных параметров работы товара;

- мягкий сервис включает весь комплекс интеллектуальных услуг, связанных с индивидуализацией, т. е. с более эффективной эксплуатацией товара в конкретных условиях работы у данного потребителя, а также просто с расширением сферы полезности товара для него.

Грамотный производитель стремится сделать для покупателя максимум возможного в любой ситуации. Когда производитель обеспечивает фермеру квалифицированную оценку наиболее эффективных режимов обработки почвы на купленном тракторе - это прямой сервис. А если для поддержания хороших взаимоотношений с клиентом дилер приглашает жену фермера на бесплатные курсы «Домашний бухгалтер», организованные специально для жен клиентов фирмы, то здесь мы можем говорить о косвенном сервисе. Это, конечно, прямого отношения к покупке трактора не имеет, но клиенту это полезно и приятно. Таким образом, косвенный сервис хотя и сложными путями, но вносит свой вклад в успехи фирмы.

5. Основные подходы к осуществлению сервиса.

Исходя из сложившейся в развитых странах практики, рядом западных авторов предложена следующая классификация подходов к осуществлению сервиса:

1) Негативный подход.

При данном подходе производитель рассматривает проявившиеся дефекты изделия как случайно возникшие ошибки. Сервис рассматривается не как деятельность, добавляющая потребительскую стоимость продукта, а скорее, как излишние расходы, которые нужно поддерживать как можно меньшими.

2) Исследовательский подход.

В организационном отношении во многом похож на предыдущий. Но в отличие от него акцент делается на внимательный сбор и обработку информации о дефектах, используемой в дальнейшем для улучшения качества продукции. Этот подход больше опирается на выяснение причины возникновения дефекта, нежели на ремонт самого изделия.

3) Сервис как хозяйственная деятельность.

Сервис может быть серьезным источником прибыли организации, особенно, если продано большое количество изделий и систем, которые уже находятся в послегарантийном периоде. Любое совершенствование продукта в направлении увеличения надежности ограничивает доходы от сервиса; но, с другой стороны, создает предпосылки для успеха в конкурентной борьбе.

4) Сервис - обязанность поставщика.

Сервис должен обеспечиваться тем звеном канала рас

|

из

5.00

|

Обсуждение в статье: Износ деталей промышленного оборудования |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы