|

Главная |

Подготовка деталей к сварке

|

из

5.00

|

Технологическая инструкция

По ручной дуговой сварке покрытыми электродами

трубопроводов котельного оборудования и строительных конструкций

Общие положения

1.1 Настоящая технология разработана в соответствии с нормативными документами:

РД 153-34.1-003-01 (PTM-1c) – Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования; ПБ 10-574-03 - правила устройства и безопасной эксплуатации паровых и водогрейных котлов; СНиП 3.05.03-85 – тепловые сети.

1.2 Работы по монтажу производятся после их подготовки в соответствии с действующими инструкциями по организации и безопасному проведению работ.

1.3 Переустройство трубопроводов при реконструкции и внесение изменений в проект можно производить только по рабочим чертежам. Ремонт выполняется на основании актов ревизии и отбраковки с приложением выкопировки из схем трубопроводов. Не допускаются отступления от рабочей документации без согласования с организациями, разработавшими и утвердившими ее.

1.4Предприятие, выполняющее сварку изделий, на которые распространяются правила Госгортехнадзора России, должно иметь разрешение Госгортехнадзора России на применение конкретной технологии сварки, используемой на данном предприятии. Такое разрешение выдается на основании результатов производственной аттестации технологии сварки, выполненной предприятием в соответствии с требованиями ПБ 03-164-97.

1.5 К производству сварочных работ, включая прихватку и приварку креплений допускаются сварщики, аттестованные в соответствии с правилами аттестации сварщиков - ПБ-03-273-99 и имеющие удостоверение сварщика установленного образца. При этом сварщики могут быть допущены к тем видам сварочных работ, которые указанны в их удостоверении, а также после сварки контрольных образцов на механические испытания.

1.6При выполнении работ должны применяться материалы и оборудование, имеющие необходимые документы (паспорта, сертификаты, свидетельство НАКС и т.д.), подтверждающие их соответствие и дающие право на применение при выполнении работ, на которые распространяются правила Госгортехнадзора России.

1.7К проведению контроля сварных соединений допускаются специалисты, аттестованные в соответствии с "Правилами аттестации специалистов неразрушающего контроля" утвержденными Ростехнадзором России.

Маршрутная технология

2.1 Входной контроль основных и сварочных материалов.

2.2 Подготовка деталей к сварке.

2.3 Сборка стыков труб.

2.4 Сварка стыков.

2.5 Зачистка сварных швов.

2.6 Контроль

2.7 Исправление дефектов.

2.8 Испытание.

2.9 Оформление документации.

Входной контроль

3.1 Входной контроль металла (труб, листов, профильного проката) конструктивных элементов котлов и трубопроводов, поступающих на предприятие для изготовления, монтажа или ремонта включает следующие контрольные операции:

а) проверку наличия сертификата или паспорта, приведенных в нем данных и соответствия этих данных требованиям стандарта, техническим условиям и конструкторской документации

б) проверку наличия маркировки и соответствия ее сертификатным или стандартным данным;

в) осмотр металла и конструктивных элементов для выявления поверхностных дефектов и повреждений.

3.2 При отсутствии сертификата или неполноте сертификационных данных применение этого металла может быть допущено только после проведения испытаний, подтверждающих соответствие металла всем требованиям стандарта или ТУ.

3.3 Конструктивные элементы трубопроводов не имеющие заводского паспорта (сертификата) не могут быть допущены для дальнейшего производства (ремонта, монтажа, укрупнения).

3.4 Перед использованием сварочных материалов (электродов) должны быть проверенны:

а) наличие сертификата, полноты приведенных в нем данных и их соответствие требованиям стандарта, ТУ или паспорта на конкретные сварочные материалы;

б) наличие на каждом упаковочном месте соответствующих этикеток или бирок с проверкой полноты указанных в них данных;

в) сохранность упаковки и самих материалов;

3.5 При отсутствии сертификата или неполноте сертификационных сведений сварочный материал данной партии может быть допущен к использованию после проведения испытаний и получения положительных результатов по всем показателям, установленным соответствующим Н.Т.Д.- стандартами, ТУ или паспортом на данный вид материала. В случае расхождения сертификатных данных с требованиями соответствующего Н.Т.Д. партия сварочных материалов к использованию не допускается.

3.6 При обнаружения повреждения или порчи упаковки или самих сварочных материалов вопрос о возможности использования этих материалов решает руководитель сварочных работ предприятия.

3.7 Для ручной дуговой сварки стыков трубопроводов и котлов из углеродистых и низколегированных сталей необходимо применять электроды, удовлетворяющие требованиям #M12291 1200001301ГОСТ 9466#S, ГОСТ #M12291 12000013009467#S и ГОСТ #M12291 120000470510052#S. Марку электродов следует выбирать в зависимости от марки свариваемой стали. Для сварки изделий, на которые распространяется РД 153.34.1-003-01 (РТМ-1с), могут быть использованы отечественные электроды, приведенные ниже в таблице 1:

Таблица 1- Области применения электродов для сварки трубопроводов и элементов котлов

| #G0Характеристика свариваемой стали | Марка электродов* | ||||||||

| Группа по #M12291 1200005630ПБ 03-164-97#S | Тип, класс стали | Марка стали | |||||||

| Углеродистая | 08, 10, 15, Ст2сп, Ст3пс, Ст3Г | МР-3*,УОНИ-13/45,УОНИ-13/55, ЛЭЗУОНИ-13/55, ТМУ-21У, ЦУ-5 | |||||||

* Можно применять для сварки следующих узлов из углеродистых сталей: трубопроводов пара и горячей воды категорий III и IV; трубопроводов в пределах котла и турбины с рабочим давлением не более 4 МПа (40 кгс/см  ) и температурой не более 320 °С; трубопроводов, на которые не распространяются правила Ростехнадзора России, кроме трубопроводов регулирования турбины, маслопроводов и мазутопроводов. ) и температурой не более 320 °С; трубопроводов, на которые не распространяются правила Ростехнадзора России, кроме трубопроводов регулирования турбины, маслопроводов и мазутопроводов.

| |||||||||

| Углеродистая | Ст4сп, Ст4пс, 15Л, 20Л, 25Л, 20ПВ, 25, 15К, 16К, 18К, 15Л, 20Л, 25Л, 35Л | УОНИ-13/45, УОНИ-13/55, ЛЭЗУОНИ-13/55, ЦУ-5, ТМУ-21У | |||||||

| Низколегированная конструкционная | 10Г2, 17ГС, 20ГСЛ, 09Г2С,10Г2С, 10Г2С1, 14ХГС, 10ГНМ | ЦУ-5, УОНИ-13/55, ЛЭЗУОНИ-13/55, ТМУ-21У | |||||||

3.8 Режимы прокалки электродов:

Таблица 2- Режимы прокалки электродов

| #G0 Марка сварочного материала | Режимы повторной (перед использованием) прокалки | ||

| температура, °С | продолжительность, ч (допуск +0,5 ч) | ||

| номи- нальная | предельное отклонение | ||

| ЦУ-5, УОНИ-13/45, УОНИ-13/55, ТМУ-21У | ±20 | 2,0 | |

| МР-3 | ±20 | 1,0 | |

Подготовка деталей к сварке

4.1. На всех поступающих на монтажную площадку блоках, трубах и деталях до начала сборки мастером (или другим ответственным лицом) должно быть проверено наличие клейм, маркировки, а также сертификатов завода-изготовителя, подтверждающих соответствие блоков, труб и деталей их назначению. При отсутствии клейм, маркировки или сертификатов блоки, трубы и детали к дальнейшей обработке не допускаются.

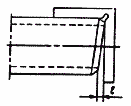

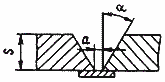

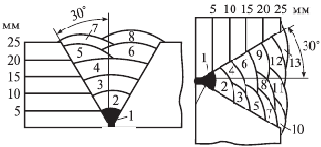

4.2. При подготовке стыковых соединений труб для сварки необходимо проверить их соответствие чертежам и требованиям НТД. Отклонение плоскости реза от угольника размер "е" ниже на рисунке 1 должно быть не выше значений приведенных в таблице 3(по ОСТ 24.125.60-89 и ОСТ 108.030.40-79):

Таблица 3 – Отклонения плоскости реза

| #G0Бесшовные трубы | |||||

| Номинальный наружный диаметр трубы, штуцера или патрубка, мм | До 76 включительно | 77-133 | 134-245 | 246-325 | 326-500 |

| Допускаемый перекос плоскости "е", мм | 0,5 | 1,0 | 2,0 | 2,5 | 3,0 |

Рисунок 1- Схема проверки перпендикулярности торцов труб

Следует также проверить:

- соответствие формы, размеров и качества подготовки кромок (в том числе расточки под заданный внутренний диаметр, разделки для угловых и тавровых соединений) предъявляемым требованиям (обработку фасок под сварку и размеры кромок проверяют специальными шаблонами);

- качество зачистки наружной и внутренней поверхностей концов труб (патрубков, штуцеров), а также их поверхностей в местах угловых и тавровых соединений;

- правильность выполнения переходов от одного сечения к другому (на концах труб, патрубков и штуцеров, подлежащих сварке с элементами других типоразмеров);

- соответствие минимальной фактической толщины стенки подготовленных под сварку концов труб (патрубков, деталей, штуцеров) установленным допускам (после расточки под подкладное кольцо или под заданный внутренний диаметр, зачистки наружной и внутренней поверхностей и после калибровки).

4.3. При обработке концов труб длина цилиндрической расточки  под подкладное кольцо должна соответствовать размерам, приведенным в таблице 4.

под подкладное кольцо должна соответствовать размерам, приведенным в таблице 4.

Таблица 4 – Размеры цилиндрической расточки

#G0  , мм , мм

| До 5 | Свыше 5 до 25 включительно | Свыше 25 | |||

, мм , мм

| 1,6  +10 +10

|

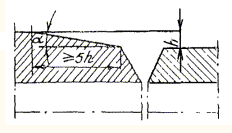

Переход от проточенного участка к необработанной поверхности трубы должен быть плавным с углом выхода резца.

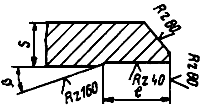

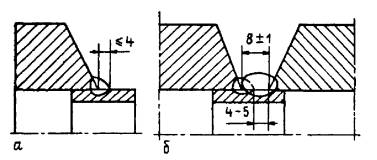

4.4. Обработку кромок труб под сварку следует производить механическим способом (резцом, фрезой или абразивным кругом) с помощью труборезного станка либо шлифмашинки. Шероховатость поверхности кромок труб, подготовленных для сварки, не должна превышать норм, приведенных ниже на рисунке 2.

Концы труб из углеродистых и низколегированных сталей разрешается обрабатывать кислородной, плазменно-дуговой или воздушно-дуговой резкой с последующей зачисткой кромок режущим или абразивным инструментом до удаления следов огневой резки. Подготовленные к сборке кромки должны быть без вырывов, заусенцев, резких переходов и острых углов.

Рисунок 2 – Конструктивные размеры кромки трубы, обработанной под подкладное кольцо

При резке труб наружным диаметром более 76 мм на оставшейся ее части (которая в данный момент не идет в работу) должна быть сохранена маркировка завода-изготовителя или нанесены вновь несмываемой краской марка стали, номер плавки и размер трубы.

4.6 При разности внутренних диаметров стыкуемых труб превышающей допустимую, обеспечить плавный переход одним из следующих способов.

а) раздача (без нагрева или с нагревом) конца трубы с меньшим внутренним диаметром;

б) механическая обработка (расточка) по внутренней поверхности конца трубы с меньшим внутренним диаметром;

в) наплавка на внутреннюю поверхность трубы, имеющей больший внутренний диаметр, слоя металла с последующей его обработкой резцом или абразивным камнем с плавным переходом к поверхности трубы.

г) приварка впритык к элементу (трубе, патрубку, тройнику, арматуре) с меньшим внутренним диаметром кольца шириной l =18-20 мм и наружным диаметром, равным внутреннему диаметру другого стыкуемого элемента.

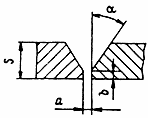

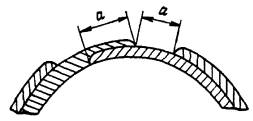

4.5 При соосной стыковке труб с различными наружными диаметрами размер h должен составлять для труб из углеродистой и низколегированной стали - 30% толщины более тонкой трубы, но не более 5 мм;

Рисунок 3 – Обработка концов труб при стыковке элементов, имеющих разные наружные диаметры (α=15±1°)

В этом случае переход от одной детали к другой со стороны раскрытия шва должен быть обеспечен за счет наклонного расположения поверхности шва.

Когда смещение (несовпадение) стыкуемых труб по наружной поверхности из-за разности наружных диаметров превышает указанное, конец трубы с большим наружным диаметром должен быть обработан механическим способом (обточкой).

4.6 Вмятины на концах труб следует исправлять с помощью домкратов или других разжимных устройств при условии, что глубина вмятины не превышает 3,5% наружного диаметра трубы, а толщина стенки для труб из углеродистых и низколегированных сталей не более 20. Вмятины на трубах из углеродистых и низколегированных сталей допускается исправлять вхолодную или с нагревом. Концы труб с вмятинами глубиной более 3,5 % Дн, а также с забоинами и задирами глубиной более 5 мм следует обрезать или исправлять путем наплавки.

4.7 В монтажных и ремонтных условиях допускается исправлять гибы путем подгибки или отгибки, если:

на трубах наружным диаметром не более 108 мм из углеродистых и низколегированных конструкционных сталей угол подгибки или отгибки не превышает 15°;

на трубах наружным диаметром более 108 мм угол подгибки или отгибки не превышает 10° и 5° соответственно.

Трубы из низколегированных конструкционных и углеродистых сталей можно подгибать в холодном состоянии при толщине стенки до 20 мм.

Сборка стыков труб

5.1 Конструкции сварных соединений применяемые для выполнения работ указаны в таблице 5:

Примечания. 1. В таблице приняты следующие условные обозначения способов сварки: РД - ручная дуговая покрытыми электродами;

2. В седьмом столбце приведены допустимые пределы угла скоса кромок "  ", отличного от оптимального из-за неточности обработки или из-за изготовления труб по другим стандартам или техническим условиям.

", отличного от оптимального из-за неточности обработки или из-за изготовления труб по другим стандартам или техническим условиям.

Таблица 5 - Конструкции стыковых сварных соединений труб

| #G0Тип раз- дел- ки | Конструктивные элементы подготовленных кромок свариваемых деталей | Способ сварки | Конструктивные размеры | Наружный диаметр трубы,

, мм , мм

| |||

, мм , мм

|  , мм , мм

|  , мм , мм

|  , градусы , градусы

| ||||

| Тр-2 |

| РД | 3-5 | 1

| 30±3 | РД | |

| РД | 6-14 | 1,5

| |||||

| Тр-3 |

| РД | ≤16 | По п.6.2.9 | - | 15

| >100 |

5.2. При сборке стыков труб под сварку следует пользоваться центровочными приспособлениями, предпочтительно инвентарными, непривариваемыми к трубам.

5.3 Непосредственно перед сборкой подготовленные под сварку кромки и прилегающие к ним участки поверхностей деталей должны быть:

а. просушены, для предотвращения попадания воды в металл шва.

б. зачищены до металлического блеска и обезжирены (ширина зачистки должна быть не менее 20 мм снаружи и 10 мм с внутренней стороны детали);

5.4 Смещение (несовпадение) внутренних поверхностей свариваемых труб (и фасонных деталей) при сварке без подкладочного кольца должно быть не более (0,02 Sн +0,4) мм где Sн - номинальная толщина детали, но не более 1 мм. Для труб с Р до 2,2 МПа и диаметром более 200 мм должно быть: при толщине до 4 мм - 0,2S, при толщине более 4 мм - 0,15S, но не более 2 мм. В стыках на остающемся подкладочном кольце допускается разница внутренних диаметров не более 2 мм, зазор между кольцом и стенкой не более 1 мм. При разности внутренних диаметров не более 6 мм можно применять переходные кольца.

5.5 При сварке труб с продольными или спиральными швами последние должны быть смещены относительно друг друга на величину 3-х толщин, но не менее 100 мм. На трубы диаметром менее 100 мм это правило не распространяется.

5.6 Прямолинейность труб в месте стыка и смещение кромок проверяется линейкой длиной 400 мм, прикладывая ее в трех, четырех местах по окружности стыка. Максимальный просвет между концом линейки и поверхностью трубы в собранном стыке <1,5 мм на расстоянии 200 мм от стыка и не более 3 мм в сварном стыке.

5.7 Подкладные кольца изготавливаются из стали 20 или другой малоуглеродистой стали спокойной или полуспокойной плавки с содержанием углерода не более 0.24%, для труб из углеродистых и низколегированных сталей. Размер подкладных колец: ширина 20-25 мм, толщина 3-4 мм.

5.8 Подкладное кольцо должно входить в трубу на 1/3 ширины. Кольцо обваривается ниточным швом катетом не более 4 мм. Шов зачищается от шлака и брызг. На выступающую часть кольца натягивают вторую трубу. Зазор между ниточным швом и концом второй трубы 4-5 мм. Приваривают подкладное кольцо ко второй трубе. Корневой шов следует выполнять электродами диаметром 2,5-3 мм.

Последовательность сборки стыка с подкладным кольцом такова:

устанавливают подкладное кольцо в одну из труб с зазором между кольцом и внутренней поверхностью трубы не более 1 мм;

кольцо должно заходить в трубу примерно на величину 1/3 его ширины;

производят прихватку кольца с наружной стороны трубы в двух местах и затем приварку его к трубе ниточным швом катетом не более 4 мм (рис.4 а);

зачищают ниточный шов от шлака и брызг;

Рисунок 4. Приварка подкладного кольца к первой (а) и второй (б) трубам

надвигают на выступающую часть подкладного кольца вторую трубу;

зазор между ниточным швом и второй трубой должен быть 4 - 5 мм;

проверяют правильность сборки стыка;

приваривают подкладное кольцо ко второй трубе (рис.4, б).

Корневой слой шва следует сваривать электродами диаметром 2,5 - 3 мм.

5.9 Сборку замыкающего стыка при холодном натяге (независимо от способа сварки стыка) следует производить после окончания сварки и контроля качества остальных стыков по всей длине участка трубопровода, на котором необходимо выполнить холодный натяг. В процессе сварки замыкающего стыка необходимо укрепить трубопровод в таком положении, чтобы стык не испытывал усилий от холодного натяга.

Фланец приваривается к трубе двумя угловыми швами - наружным и внутренним. Сначала накладывают наружный шов, затем - внутренний. Для труб диаметром менее 600 мм плоские приварные фланцы изготавливаются по ГОСТ 12820 и размеры катетов шва указываются в конструкторской документации. Внутренний шов, является лишь уплотняющим.

Сварка стыков

6.1 Собранные стыки труб и других элементов, необходимо прихватить в нескольких местах, протяженность и число прихваток зависит от диаметра труб и должна соответствовать нормам указанных в таблице 6.

Таблица 6 – Параметры прихваток

| Диаметр труб, мм | <50 | 50-100 | 100-426 | Более 426 |

| Число прихваток, шт | 1-2 | 1-3 | 3-4 | Через 300- |

| 400 мм | ||||

| Протяженность одной | 5-20 | 20-30 | 30-40 | 40-60 |

| прихватки, мм |

Высота прихваток должна быть равна:

при их выполнении ручной дуговой сваркой на стыках труб с толщиной стенки S = 3 мм и менее - толщине стенки трубы;

с толщиной стенки более 3 до 10 мм - (0,6 - 0,7) S, но не менее 3 мм;

с толщиной стенки более 10 мм - 5 - 6 мм;

6.2 Сварку стыков рекомендуется производить сразу после прихватки. Промежуток между прихваткой и началом сварки должны быть не более 4 часов.

При минусовой температуре воздуха, но не ниже -10°С, металл в зоне сварного шва перед прихваткой и сваркой должен быть просушен и прогрет до положительной температуры.

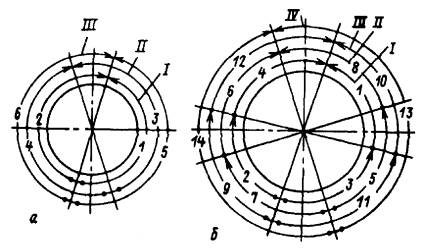

6.3 Во всех случаях многослойной сварки шов разбивается на участки так, чтобы замки шва в соседних слоях не совпадали, а были смещены один относительно другого, и каждый последующий участок перекрывал предыдущий как показано на рисунке 5

Рисунок. 5. Схема наложения «замков» швов

6.4 Ручную дуговую сварку следует выполнять возможно короткой дугой, особенно при использовании электродов с основным покрытием, для которых длина дуги должна быть не более диаметра электрода. В процессе сварки необходимо как можно реже обрывать дугу. Перед гашением дуги сварщик должен заполнить кратер путем постепенного отвода электрода и вывода дуги назад на 15 - 20 мм на только что наложенный шов. Последующее зажигание дуги производится на кромке трубы или на металле шва на расстоянии 20 - 25 мм от кратера.

6.5 При ручной дуговой сварке во избежание зашлаковки металла шва около кромок труб следует наплавлять возможно более плоский валик.

6.6 В процессе сварки должны быть обеспечены полный провар корня шва и заделка кратера. По окончании наплавки каждого валика необходимо полностью удалить шлак после его охлаждения (потемнения). При обнаружении на поверхности шва дефектов (трещин, скоплений пор и т.п.) дефектное место следует удалить механическим способом до «здорового» металла и при необходимости заварить вновь.

6.7. Для придания сварному соединению надлежащего внешнего вида верхние слои шва следует выполнять по специальной технологии.

6.8 Независимо от технологии облицовочный слой должен отвечать следующим требованиям:

●иметь равномерную чешуйчатость с размером чешуек 1-1,5 мм;

●отсутствие западания между валиками,

●иметь плавный переход от одного валика к другому и к поверхности трубы;

●усиление шва должно быть:

Таблица 7 – Высота усиления шва

| Толщина стенки | <10 | 10-12 |

| Высота усиления, мм | <3 | 3,5 |

минимальный размер усиления шва 0,5 мм;

● перекрытие крайними валиками кромок труб 1-3мм.

6.9 Примерные значения тока при сварке в нижнем положении шва в зависимости от диаметра и типа покрытия электрода приведены в табл. 8. При вертикальном и потолочном положениях шва ток должен быть уменьшен на 10 - 20 %. Для каждой марки электрода режим необходимо уточнять по паспортным данным.

Таблица 8 - Значения сварочного тока для электродов различных диаметров

| Покрытые электроды | Диаметр электрода, мм | Ток, А |

| Основное (электроды УОНИ-13/55, ЦУ-5, ТМУ-21У и др.) | 2,5 3,0 4,0 | 70-90 90-110 120-170 |

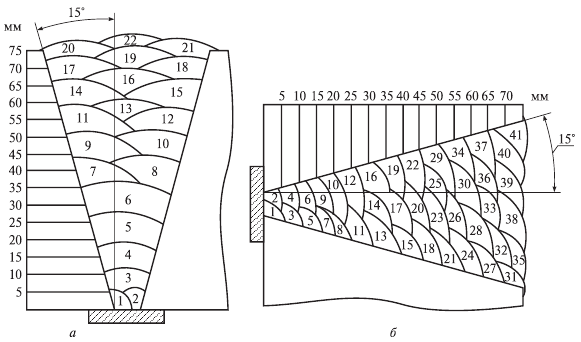

6.10 При сварке вертикальных стыков трубопроводов (рис. 6. а,в) из углеродистых и низколегированных сталей высота каждого слоя (валика) должна составлять 5 - 7 мм.

ТР-3 ТР-2

а б в г

Рисунок 6. Примерное расположение слоев и валиков по сечению шва:

а, в - сварка вертикального стыка труб;

б, г - сварка горизонтального стыка труб;

6.11 При сварке горизонтальных стыков трубопроводов (рис. 6. б,г) из углеродистых и низколегированных сталей высота валика должна быть 4 - 6 мм, ширина (наибольший размер в поперечном сечении) - 8 - 14 мм.

6.12 Неповоротные (вертикальные и горизонтальные) стыки труб диаметром 219 мм и более могут сваривать в зависимости от диаметра труб одновременно два, три или четыре сварщика. В этом случае должны быть приняты меры для защиты каждого сварщика от брызг расплавленного металла и шлака.

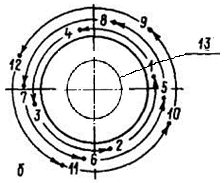

6.13 Вертикальные неповоротные стыки сваривают в направлении снизу вверх. Начиная сварку слоя в потолочной части стыка, следует отступить на 10 - 30 мм от нижней точки. Порядок наложения слоев, когда вертикальный стык сваривает один сварщик без поворота труб, показан на рис. 7

Рисунок 7. Порядок наложения слоев при сварке одним сварщиком вертикальных неповоротных стыков труб:

а - стык труб диаметром до 219 мм; б - стык труб диаметром более 219 мм; 1 - 14 - последовательность наложения участков (слоев); I - IV - слои шва

Сварку первых трех слоев в стыках труб диаметром более 219 мм следует выполнять обратноступенчатым способом, при этом длина каждого участка должна быть в пределах 200 - 250 мм. Длина участков последующих слоев может составлять половину окружности стыка. Стыки труб с толщиной стенки до 12 мм можно сваривать участками длиной, равной половине окружности, начиная со второго слоя.

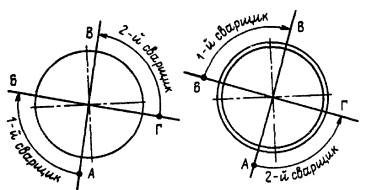

6.14 Наложение валиков первого слоя, если сварку вертикального неповоротного стыка труб диаметром 219 мм и более выполняют два сварщика, производится в следующем порядке (рис. 8): 1-й сварщик начинает сварку от точки А и ведет к точке Б, в это время 2-й сварщик сваривает участок от точки Г до точки В; далее 1-й сварщик (без перерыва) продолжает сварку от точки Б до точки В, а 2-й переходит к сварке участка от точки А к точке Г.

Рисунок 8. Порядок наложения первого слоя шва при сварке двумя сварщиками вертикальных неповоротных стыков труб диаметром 219 мм и более

Второй и третий слои сваривают аналогично с учетом требований, указанных в п. 6.13. Последующие слои можно накладывать участками длиной, равной половине окружности трубы. При сварке верхнего участка вертикальных неповоротных стыков трубопроводов должны соблюдаться требования, приведенные в п. 7.1.4.

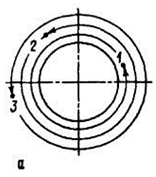

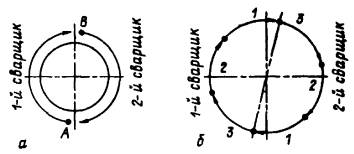

6.15. Горизонтальные стыки труб диаметром менее 219 мм сваривает один сварщик с учетом правил смещения «замков» в соседних слоях или участках (рисунок 9 а).

При сварке горизонтальных стыков труб диаметром более 219 мм, выполняемых одним сварщиком, необходимо первые три слоя сваривать обратноступенчатым способом (рисунок 9 б) участками длиной 200 - 250 мм. Последующие слои можно сваривать вкруговую.

Рисунок 9 . Порядок наложения слоев (валиков) при сварке одним сварщиком горизонтальных стыков труб:

а - стык труб диаметром до 219 мм; б - стык труб диаметром более 219 мм; 1 - 12 - последовательность наложения участков; 13- подварочный слой шва, выполняемый при сварке фланцев.

6.16. Последовательность сварки первого (корневого) слоя горизонтальных стыков труб (два сварщика) зависит от диаметра труб. При диаметре труб менее 300 мм каждый сварщик заваривает участок длиной, равной половине окружности; в один и тот же момент сварщики должны находиться в диаметрально противоположных точках стыка (рисунок 10, а). При диаметре труб 300 мм и более первый слой сваривают обратноступенчатым способом участками длиной по 200 - 250 мм (рисунок 10, б). В стыках труб диаметром до 300 мм при толщине стенки более 40 мм первые три слоя следует накладывать обратноступенчатым способом, последующие слои - участками длиной, равной половине окружности трубы, с учетом требований, приведенных в п. 6.13.

Рисунок 10. Порядок наложения первого слоя шва при сварке двумя сварщиками горизонтальных стыков труб:

а - стык труб диаметром до 300 мм; б - стык труб диаметром более 300 мм; 1 - 3 - последовательность наложения участков

6.17. Поворотные стыки труб можно сваривать с поворотом на 360° (круговое вращение), 180 и 90°. Поворотные стыки сваривает, как правило, один сварщик.

6.18 Сваренный и зачищенный стык толщиной шесть и более мм должен быть заклеймен. Клеймо ставится на расстояние 30-40 мм от шва: на вертикальном - в районе верхнего замка; на горизонтальном - в любом месте. Клеймение стыков трубопроводов диаметром более 100 мм можно производить с помощью пластин 40х30х2 из малоуглеродистых сталей (марок 10;20;Ст2;СтЗ;)

Зачистка сварных швов

7.1 После сварки стыки трубопроводов зачищаются напильником или абразивным инструментом от брызг и шлака для возможности проведения контроля неразрушающими методами.

8.Контроль

|

из

5.00

|

Обсуждение в статье: Подготовка деталей к сварке |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы