|

Главная |

ЗАДАНИЕ на курсовую работу

|

из

5.00

|

Тема:« Физико-механические свойства высокопрочного чугуна и его применение в машиностроении при изготовлении коленчатых валов»

1.Описание высокопрочных чугунов.

2.Выбор и описание марки из данного сплава.

3.Анализ условий работы детали из выбранной марки сплава.

4. Описание необходимых механических испытаний.

5. Чертеж детали на формате А1.

Руководитель О.Д.Козенков

Подпись, дата Инициалы, фамилия

Задание принял студент Л.И.Лебединская

Подпись, дата Инициалы, фамилия

Дата выдачи задания

Дата выдачи задания

Дата сдачи курсовой работы

Дата сдачи курсовой работы

Дата защиты

Дата защиты

Замечания руководителя

Содержание

Задание на курсовую работу 2

Замечания руководителя 3

Введение 5

1 Описание высокопрочных чугунов 6

2 Описание сплава марки ВЧ50-1,5 10

2.1 Влияние легирующих элементов на свойства высокопрочных чугунов 11

2.2 Термическая обработка 13

2.3 Сфера применения высокопрочных чугунов 14

3 Описание выбранной детали 16

4 Методы испытаний 19

Заключение 25

Список литературы 26

Приложение А 27

Введение

Чёрная металлургия - основа развития большинства отраслей народного хозяйства. Несмотря на бурный рост продукции химической промышленности, цветной металлургии, промышленности стройматериалов, чёрные металлы остаются главным конструкционным материалом в машиностроении и строительстве.

В современном машиностроении применяются различные конструкционные материалы. Однако и до настоящего времени чугун является одним из основных конструкционных материалов. Чугунами называют железоуглеродистые сплавы, содержащие более 2 %. углерода. Например, вес чугунных отливок составляет до 50% веса машин. Это обусловливается простотой и относительной дешевизной изготовления чугунных деталей, хорошими литейными свойствами чугуна, его высокой износостойкостью, малой чувствительностью к концентраторам напряжений, способностью гасить вибрацию и т. д

В данной курсовой работе перед нами ставиться задача определения оптимальных условий термической обработки и необходимых механических испытаний для определения прочности высокопрочных чугунов.

1 Описание высокопрочных чугунов

Чугуном называется сплав железа с углеродом, содержащий углерода от 2,14 до 6,67% (рисунок 1)

Рисунок 1 – Диаграмма состояния Fe – C

Чугун — дешевый машиностроительный материал, обладающий хорошими литейными качествами. Он является сырьем для выплавки стали. Получают чугун из железной руды с помощь топлива и флюсов.

Получение чугуна — сложный химический процесс. Он состоит из трех стадии: восстановления железа из окислов, превращения железа в чугун и шлакообразования

Свойства чугуна зависят главным образом от содержания в нем углерода и других примесей, неизбежно входящих в его состав: кремния (до 4,3%), марганца (до 2%), серы (до 0,07%) и фосфора (до 1,2%).

В зависимости от состояния, в котором углерод находится в чугуне, чугун подразделяется на белый (углерод в химическом соединении с железом в виде цементита FeC) и серый (свободный углерод в виде графита).

В зависимости от химического состава и назначения чугуны подразделяют на легированные, специальные, или ферросплавы, ковкие и высокопрочные чугуны (рисунок 2).

Рисунок 2 – Высокопрочный чугун

Высокопрочные чугуны получают путем введения в ковш с жидким чугуном специальных присадок, получивших название модификаторов. Модификаторы играют роль искусственных центров кристаллизации и, равномерно распределяясь по объему жидкого металла, приводят к началу кристаллизации не только от стенок литейной формы, но и внутри самого объема этой формы. Поскольку искусственный зародыш в момент кристаллизации чугуна со всех сторон окружен жидким металлом, это создает условия для формирования кристаллов сферической формы. В качестве модификаторов обычно используется магний, но т.к. введение металлического магния сопровождается сильным пироэффектом, то чистый магний заменяют его лигатурами (например, сплавом магния и никеля). Неплохие результаты дает модифицирование чугуна церием или силикокальцием.

Отличительной особенностью рассматриваемого чугуна является весьма компактная, почти шаровидная форма включений графита, имеющая наименьшее отношение поверхности к объему и в наименьшей степени ослабляющая рабочее сечение отливки. Кроме того, шаровидная форма включений графита не оказывает такого сильного надрезывающего действия на металлическую основу, как пластинчатая форма, и способствует уменьшению концентрации напряжений вокруг включений графита.

Второй отличительной особенностью чугуна с шаровидным графитом является то, что в нем можно в широких пределах изменять структуру металлической основы. Выбирая соответствующий состав исходного чугуна, применяя надлежащую технологию производства и соответствующие методы термической обработки, можно получать чугун с различной структурой металлической матрицы (перлитной, перлито-ферритной, феррито-перлитной, ферритной, сорбитной, мартенситной, аустенитной), а следовательно, и с различными физическими, прочностными, эксплуатационными и технологическими свойствами.

В зависимости от структуры металлической матрицы могут быть получены различные показатели перечисленных свойств. Так, например, перлитная структура характеризуется высокими показателями предела прочности при растяжении и сравнительно низкими показателями по удлинению. Чугун с перлитной структурой обладает высокой износостойкостью. Ферритная структура характеризуется высокими показателями относительного удлинения и несколько пониженными показателями по пределу прочности при растяжении.

Шаровидная форма включений графита и возможность варьировать структурой металлической основы в широких пределах позволили придать чугуну весьма высокие прочностные и эксплуатационные свойства, недостижимые ранее в литом состоянии ни в одном из существующих видов чугуна.

Чугун с шаровидным графитом обладает высокими значениями пределов прочности при растяжении, сжатии и изгибе, четко выраженным пределом текучести, заметным удлинением в литом состоянии и высоким удлинением после отжига, достаточно высокой ударной вязкостью после термической обработки. Он также обладает весьма удовлетворительными литейными свойствами (хорошей жидкотеку-честью, малой линейной усадкой, незначительной склонностью к образованию горячих трещин ), хорошо поддается механической обработке, может подвергаться сварке, заварке литейных дефектов, автогенной резке. Его эксплуатационные свойства также положительны — он обладает высокой износостойкостью, хорошими антифрикционными свойствами, высокой жаростойкостью (при легировании алюминием или кремнием).

Перечисленные положительные свойства чугуна с шаровидным графитом позволяют использовать его для изготовления деталей ответственного назначения в целях повышения качества, надежности и долговечности машин и механизмов.

Структуру высокопрочных чугунов определяют на нетравленных шлифах (для выявления графитных включений), а затем на травленных для характеристики металлической основы.

Он применяется для изготовления более ответственных изделий, заменяя сталь (коленчатых валов, поршней, шестерен и др.). Маркируется высокопрочный чугун также двумя буквами и двумя числами, например ВЧ 450-5. Буквы ВЧ обозначают высокопрочный чугун, а числа имеют значение: первое число—предел прочности (в МПа) на разрыв, второе число — относительное удлинение (в процентах), характеризующее пластичность чугуна.

2 Описание сплава марки ВЧ50-1,5

Сплав ВЧ50 -1,5 относиться к высокопрочным чугунам

Таблица 1 – Характеристика сплава ВЧ50 – 1,5

| Марка: | ВЧ50 – 1,5 |

| Классификация : | Чугун с шаровидным графитом |

| Применение: | Для изделий с высокой прочностью и удовлетворительной пластичностью |

Таблица 2 -Химический состав в % материала ВЧ50-1,5

| Массовая доля элемента,% | |||||||||||||

| С | Si | Mn | P | S | Cr | Cu | Ni | ||||||

| Толщина стенки отливки,мм | Не более | ||||||||||||

| до 50 | св.50 до 100 | св. 100 | до 50 | св.50 до 100 | св. 100 | ||||||||

| 3,2 - 3,7 | 3,0-3,3 | 2,7-3,2 | 1,9-2,9 | 2,2-2,6 | 0,8-1,5 | 0,3-0,7 | 0,1 | 0,02 | 0,15 | - | - | ||

Таблица 3 – Механические свойства при Т=20 0С материала ВЧ-1,5

| Сортамент | Размер | Напр. | sв | sт | δ5 | Ψ | ксu | Термообр. |

| - | мм | - | МПа | МПа | % | % | кДЖ/м2 | - |

| Отливки, ГОСТ 7293-85 |

Твёрдость материала ВЧ50-1,5 : НВ 10-1 = 153- 245 МПа. Относительное удлинение не менее 1,5%.

Чугун обладает хорошими литейными свойствами, хорошо обрабатывается резанием, сопротивляется износу, обладает способностью рассеивать колебания при вибрационных и переменных нагрузках. Свойство гасить вибрации называется демпфирующей способностью. Демпфирующая способность чугуна в 2-4 раза выше, чем стали.

2.1 Влияние легирующих элементов на свойства высокопрочных чугунов

Легирующие элементы способствуют измельчению структуры и повышению физико-механических свойств отливок.

Легированные чугуны получаются присадкой специальных элементов в обыкновенный жидкий чугун или применением в качестве шихтовых материалов природно-легированных чугунов.

Природно-легированные чугуны выплавляются в доменных печах.

Магний - является сфероидезатором. Для образования графита шаровидной формы остаточное содержание магния в чугуне должно быть не ниже 0,03%, в противном случае графит кристаллизуется в шаровидной форме только частично, вследствие чего механические свойства чугуна снижаются. При более низком содержании магния часть графита кристаллизуется в виде пластинок, что снижает механические свойства сплава. Толщина стенок отливок, а следовательно и и скорость охлаждения вносят коррективы на минимальное содержание магния в чугуне, чем выше толщина стенки отливки – тем требуется более высокое содержание Mg. Обычно магния в ВЧШГ поддерживают в пределах 0,04-0,08%

Углерод- содержание углерода обычно поддерживают на уровне 3,2—3,6%, увеличение содержания углерода улучшает литейные свойства ВЧШГ.

Кремний - оказывает значительное влияние на микроструктуру и на механические свойства ВЧШГ. При содержании З,0—3,3% кремний способствует получению устойчивой ферритной структуры в сыром состоянии; однако пластичность чугуна при этом снижается. С точки зрения пластичности лучше выдерживать содержание кремния в пределах 2,0-2,4%.

Марганец - с повышением содержания марганца уменьшается доля феррита и увеличивается количество перлита; при этом повышается предел прочности при растяжении и уменьшается относительное удлинение. При производстве ВЧШГ с ферритной структурой в литом состоянии содержание марганца не должно превышать 0,4%. Для повышения износостойкости содержание марганца увеличивают до 1,0-1,3%.

Никель- способствует увеличению количества перлита в ВЧШ, причем полностью перлитная структура получается уже при 4,8% Ni, а бейнитная структура — при 6,4% Ni. Влияет на тепло- и электропроводность, коррозионную стойкость и жаростойкость чугуна. С увеличением содержания никеля эти свойства повышаются.

Медь -в количестве 1,0—1,5% приводит к образованию перлита, повышая прочность чугуна и понижая его пластичность. Содержание меди более 2% препятствует образованию в структуре сплава шаровидного графита.

Алюминий- оказывает вредное влияние на ВЧШГ, способствуя образованию пластинчатого графита уже при содержании 0,2% и особенно при 0,25—0,6%.

Молибден- способствует измельчению перлита и графитовых включений.

Сера- самая вредная примесь. Чем выше содержание серы в исходном чугуне, тем труднее получить полностью (идеально) шаровидную форму графита и, следовательно, высокие механические свойства. Содержание серы в исходном жидком чугуне до модифицирования не должно превышать 0,03%, для внутриформенного модифицирования желательно иметь значение не выше 0,02% или даже ниже.

Фосфор- оказывает существенное влияние на структуру и механические свойства, образую фосфидную эвтектику (ФЭ), снижает относительное удлинение и ударную вязкость. Чтобы получить чугун с высокой пластичностью, содержание фосфора не должно превышать 0,08%.

Хром - с увеличением содержания хрома, в определенных пределах, повышаются жаростойкость, коррозионная стойкость и износостойкость. Способствует образованию карбидов потому его содержание в ЧШГ не должно превышать 0,1%.

Применение легированного чугуна дало возможность отечественному машиностроению освоить жаростойкие, жаропрочные, износостойкие, кислотостойкие и конструкционные классы чугунных отливок. В настоящее время автомобильная, тракторная, дизельная, станкостроительная и другие отрасли промышленности резко увеличили срок службы литых деталей благодаря применению легированного чугуна, физико-механические свойства которого значительно превосходят свойства обыкновенного серого чугуна

2.2 Термическая обработка

Термическую обработку чугунов проводят с целью снятия внутренних напряжений, которые возникают при литье и вызывают изменения размеров и формы отливки с течением времени, снижение твёрдости и улучшение обрабатываемости резанием, повышение механических свойств.

Чугун подвергают отжигу, нормализации, закалке и отпуску.

Отжигу для снятия внутренних напряжений подвергают высокопрочные чугуны при Т = 550 – 650оС

Нагрев медленный со скоростью 70 – 100оС/ час, выдержка при температуре нагрева зависит от массы и конструкции отливки и составляет от одного до восьми часов. Охлаждение до 250оС (для предупреждения возникновения термических напряжений) медленное, со скоростью 20 – 50оС /ч, что достигается охлаждением отливки вместе с печью. Далее отливки охлаждают на воздухе.

При этом отжиге фазовых превращений не происходит, а снимаются внутренние напряжения, повышается вязкость, исключается коробление и образование трещин в процессе эксплуатации.

Нормализацию применяют для увеличения связанного углерода, повышения твердости, прочности и износостойкости серого, ковкого и высокопрочного чугунов. При нормализации чугун нагревают выше температур интервала превращения (850-950оС) и после выдержки в течение 0.5-3.0 часа, при которой должно произойти насыщение аустенита углеродом, охлаждают на воздухе.

При закалке чугуна превращения аналогичны превращениям, происходящим при закалке стали. Но в связи с наличием в чугуне включений графита закалка чугунов имеет следующие особенности.

1. Закалка проводится из двухфазного аустенито-графитного состояния.

2. При нагреве происходит растворение графита в аустените, в связи с чем, несмотря на различную исходную структуру чугуна, превращению при охлаждении подвергается аустенит с эвтектоидной или заэвтектоидной концентрацией углерода.

3. При растворении графита в зонах, удалённых от мест контакта аустенита с графитом, концентрация углерода меньше.

4. Ликвация при нагреве под закалку не устраняется.

Закалке подвергают высокопрочный чугун для повышения твёрдости, прочности и износостойкости.

Отпускпроводится с целью снятия термических напряжений, повышения твёрдости, прочности и износостойкости. Нагрев проводят медленный для

сложных изделий до температуры 150 – 300оС для деталей работающих на износ или 400 – 600оС, затем дают выдержку 1 – 3 часа. Охлаждение проводят на воздухе.

2.3 Сфера применения высокопрочных чугунов

Высокопрочный чугун с шаровидным графитом используется во многих областях промышленности, все больше заменяя изделия из литой или кованой стали, а также серого и ковкого чугуна. В настоящее время мировое производство ВЧШГ по многим оценкам превышает 18-19 млн. тонн в год, а к 2010 году оно составит около 25 млн. тонн. В 2000 году доля высокопрочного чугуна в общем объеме чугунных отливок оценивалась, соответственно, как 35-40% в США, 50-55% в Японии и 45-50% в странах ЕЭС.

При этом примерно половину мирового тоннажа ВЧШГ составляют центробежно-литые трубы различного диаметра. По данным многочисленных исследователей трубы из высокопрочного чугуна по механическим свойствам почти эквивалентны стальным, а по долговечности превышают последние в 3-8 раз в силу более высокой коррозионной стойкости. Они широко используются в напорных трубопроводах для перекачки и транспортировки воды, нефти, а также разнообразных агрессивных жидких и газовых сред.

Номенклатура отливок из ВЧШГ, освоенная в мировом автомобилестроении, включает в себя коленчатые и распределительные валы, блоки цилиндров, кронштейны рессор, картеры заднего моста, дифференциала и делителя, шатуны, тормозные барабаны, диски сцепления, маховики, выхлопные коллекторы, крышки подшипников, ступицы, зубчатые колеса, поршни, поршневые кольца, корпуса турбин, сервоцилиндры, кулаки заднего моста, поворотные шкворни, водила планетарного механизма конечной передачи, корпуса передней оси, рычаги поворотного кулака и пр. Особо высокий технико-экономический эффект обеспечивает производство из бейнитного чугуна с шаровидным графитом коленчатых валов в автомобилестроении. Средние значения предела выносливости коленчатых валов при ступенчатых испытаниях на изгиб в случае бейнитного чугуна вдвое выше по сравнению с высокопрочным перлитным чугуном с шаровидным графитом. При одинаковой конструкции коленчатые валы из бейнитного чугуна имеют на 10% меньшую массу и на 20% меньший модуль упругости при одинаковых показателях относительного удлинения и твердости.

Отливки из высокопрочного чугуна также успешно используются для определенной номенклатуры деталей сменного металлургического оборудования: сорто- и листопрокатных валков, а также изложниц массой до 10 тонн для прокатных и кузнечных слитков, прибыльных надставок и некоторых других деталей. Для производства высокопрочного чугуна целесообразно применять доменные чугуны с наименьшим количеством микропримесей с учетом содержания в них марганца и фосфора. В отдельных случаях для чугунов со специальными свойствами целесообразно применять синтетический чугун, выплавленный в индукционных печах на чистых по примесям шихтовых материалах..

3 Описание выбранной детали

Коленчатый вал — деталь (или узел деталей в случае составного вала) сложной формы, имеющая шейки для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент. Составная часть кривошипно-шатунного механизма(КШМ).

Кривошипно-шатунный механизм компрессора, состоящий из коленчатого вала, шатуна, крейцкопфа или поршня, служит для преобразования вращательного движения коленчатого вала в возвратно-поступательное движение крейцкопфа или поршня, а также для передачи усилия с коленчатого вала на поршень цилиндра для производства работы — сжатия газов.

Коленчатый вал является наиболее нагруженной деталью компрессора, так как всю мощность от двигателя он передает шатунам и масляному насосу. Коленчатый вал во время работы испытывает переменные динамические нагрузки, поэтому он должен быть достаточно жестким, чтобы под действием рабочих нагрузок обеспечивать необходимую точность движения перемещающихся частей, обладать высоким сопротивлением усталости. Трущиеся поверхности коленчатого вала должны иметь высокую износостойкость.

Коленчатые валы отличает ряд конструктивных особенностей, обусловливающих специфику их обработки :

- цилиндрические поверхности не имеют общей оси — коренные шейки

- расположены на одной оси, а шатунные — на других осях;

- наличие сравнительно больших плоских поверхностей, не являющихся поверхностями вращения;

- наличие различного числа колен, расположенных под определенными углами.

Коленчатые валы компрессоров разных типов можно разбить на три технологические группы:

- коленчатые валы первой технологической группы имеют следующие параметры: диаметр шатунной шейки 30—85 мм; длина коленчатого вала 25—1000 мм; масса коленчатого вала 3—50 кг;

- вторая технологическая группа: диаметр шатунной шейки 90—130 мм; длина коленчатого вала 1000—2000 мм; масса коленчатого вала 75 — до 250 кг;

- третья технологическая группа: диаметр шатунной шейки 130—300 мм; длина вала 2000—6000 мм; масса вала 400—6000 кг.

Производство коленчатых валов различных технологических

групп отличается технологией изготовления, применяемым оборудованием, методами термической обработки, подъемно-транспортными средствами.

Коленчатые валы изготовляют из высококачественной углеродистой стали марок 40 и 45 или легированной стали марки 40Х. Марку стали выбирают так, чтобы обеспечивались высокая пластичность и возможность закалки трущихся поверхностей. В связи с низкими литейными свойствами стали и недопустимостью каких-либо пороков в материале (свойственных стальному литью) заготовки коленчатых валов получают обработкой давлением.

В единичном и мелкосерийном производствах для коленчатых валов третьей технологической группы заготовками являются поковки. Форма и размеры поковок значительно отличаются от формы и размеров готовых коленчатых валов. Поковки выполняют на мощных парогидравлических прессах.

В серийном и крупносерийном производствах заготовки валов второй технологической группы получают горячей штамповкой. Штамповка заготовок включает в себя предварительную и окончательную штамповку, обрезку облоя на обрезном прессе, горячую правку в штампах подмолотом. Поковки коленчатых валов подвергают термической обработке для получения определенного качества материала.

Штампованные заготовки подвергают нормализации для снятия внутренних напряжений. Режим нормализации: загрузка в печь при 450 °С; нагрев в течение 8 ч до 950 С; выдержка в печи в течение 3 ч при температуре 950 °С; охлаждение с печью в течение 3 ч до 640 °С; охлаждение на воздухе.

После термической обработки заготовки очищают от окалины. Поковки небольших размеров очищают от окалины путем дробеструйной обдувки, а на крупных поковках окалину снимают пневматическими молотками. Для испытания механических свойств материала поковок припуск на длинном конце вала увеличивают на 60—100 мм (для изготовления образцов). При испытании образцов производят проверку на ударную вязкость, предел текучести, относительное удлинение и твердость.

Очень малые коленчатые валы (например, для компрессоров домашних холодильников) изготовляют непосредственно из прутка, т. е. резанием без предварительной обработки давлением.

Весьма перспективно изготовление коленчатых валов из модифицированного литейного чугуна марки ВЧ 50-1,5, так называемого высокопрочного чугуна. Проведены экспериментальные исследования по применению чугунных коленчатых валов для компрессоров средней мощности. Длительные испытания компрессора с литым коленчатым валом показали целесообразность его применения. Литые чугунные коленчатые валы имеют существенные преимущества по сравнению с коваными и штампованными стальными:

- возможность получения более рациональных конструктивных форм, например, пустотелых шеек и щек, что помимо облегчения вала позволяет значительно снизить трудоемкость получения масляных каналов;

- более высокий коэффициент использования металла за счет меньшего количества снимаемой стружки; например, на литых чугунных автомобильных коленчатых валах снимается стружки в 3 раза меньше, чем на штампованных стальных; помимо экономии металла снижаются затраты труда на обработку;

- шатунные шейки коленчатых валов из высокопрочного чугуна можно не подвергать термической обработке, так как антифрикционные свойства этого чугуна настолько высоки, что износ шеек без термической обработки меньше, чем у закаленных стальных;

- меньше чувствительность чугуна и концентрации напря жений.

Литые чугунные коленчатые валы широко применяют в автотракторной промышленности.

4 Методы испытаний

Каждый коленчатый вал должен быть принят службой технического контроля предприятия-изготовителя.

Химический состав материала коленчатого вала проверяют по ГОСТ 2604.1- ГОСТ 2604.11, ГОСТ 2604.13, ГОСТ 12344 – ГОСТ 12357, ГОСТ 12362 – ГОСТ 12365, ГОСТ 27611.

Микроструктуру металла определяют по ГОСТ 3443 и ГОСТ 4543.

Твердость коленчатого вала проверяют по ГОСТ 9012, ГОСТ 9013, ГОСТ 2999 в местах, предусмотренных КД.

Шероховатость поверхности определяют по ГОСТ 2789.

Выявление дефектов материала валов проводят методом магнитного контроля по ГОСТ 21105. После контроля вал должен быть размагничен.

При испытании образцов коленчатого вала производят проверку на ударную вязкость, предел текучести, относительное удлинение и твердость.

Метод Бринелля — один из основных методов определения твёрдости.

Этот метод относится к методам вдавливания. Испытание проводится следующим образом: вначале дают небольшую предварительную нагрузку для установления начального положения индентора на образце, затем прилагается основная нагрузка, образец выдерживают под её действием, измеряется глубина внедрения, после чего основная нагрузка снимается. В результате на поверхности образца образуется отпечаток в виде сферической лунки (рисунок 3)

Рисунок 3- Схема определения твердости по Бринеллю,измерение диаметра отпечатка лупой Бринелля.

При определении твёрдости методом Бринелля, в отличие от метода Роквелла, измерения производят до упругого восстановления материала. В качестве индентора используется стальной закаленный шарик, который вдавливают в испытуемый образец на специальном прессе (рисунок 4).

1 – груз; 2 – электродвигатель; 3 – маховик вращения винта для создания предварительной нагрузки; 4 – установочный стол; 5 – держатель индентора.

Рисунок 4 – Схема пресса Бринелля

Диаметр отпечатка измеряют в двух взаимно-перпендикулярных направлениях с помощью микроскопа Бринелля — лупы со шкалой (рисунок 3).На практике пользуются таблицей, в которой указаны значения твердости в зависимости от диаметра отпечатка. Диаметр шарика и нагрузку выбирают так, чтобы соблюдалось соотношениеd=(0,25…0,5)D,т.е. для разных материалов эти параметры различны.

Недостатки:

- Метод можно применять только для материалов с твердостью до 450 HB, если применять стальной закаленный шарик. Как альтернатива, применяют шарики из твёрдого сплава на основе карбида вольфрама (WC), это позволяет повысить верхний предел измерения твёрдости до 600 HBW.

- Твёрдость по Бринеллю зависит от нагрузки, так как изменение глубины вдавливания не пропорционально изменению площади отпечатка.

- При вдавливании индентора по краям отпечатка из-за выдавливания материала образуются навалы и наплывы, что затрудняет измерение как диаметра, так и глубины отпечатка.

- Из-за большого размера тела внедрения (шарика) метод неприменим для тонких образцов.

Преимущества:

- Зная твёрдость по Бринеллю, можно быстро найти предел прочности и текучести материала.

- Так как метод Бринелля — один из самых старых, накоплено много технической документации, где твёрдость материалов указана в соответствии с этим методом.

- Данный метод является более точным по сравнению с методом Роквелла на более низких значениях твёрдости (ниже 30 HRC).

- Также метод Бринелля менее критичен к чистоте, подготовленной под замер твёрдости поверхности.

Испытание на растяжение, также известное, как испытание при растягивающей нагрузке, возможно, самый фундаментальный тип механических испытаний материала. Испытания на растяжение - просты, относительно недороги и полностью стандартизованы. Растяжение чего-либо быстро позволяет определить реакцию материала на силы, прилагаемые при растяжении.

При испытании на растяжение, согласно ГОСТ 1497, определяют сопротивление металла малым пластическим деформациям, характеризующееся пределом пропорциональности σпц, пределом упругости σу и пределом текучести σт (или σ0,2), а также сопротивление значительным пластическим деформациям, которое выражают временным сопротивлением σв.

При растяжении определяют и пластичность металла, то есть величину пластической деформации до разрушения, которая может быть оценена относительным удлинением образца δ и его относительным сужением ψ (после разрыва образца).

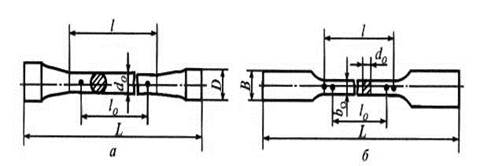

Механические свойства металлов в испытаниях на растяжение определяют, используя стандартные образцы, общий вид которых показан на рисунке 5.

Рисунок 5 – Общий вид стандартных образцов для испытания на растяжение: а -цилиндрический образец; б — плоский.

Машина для испытаний снабжена устройством, записывающим диаграмму растяжения. Эта диаграмма показывает зависимость между растягивающей нагрузкой, действующей на образец, и его деформацией (рисунок 6).

Рисунок 6 – Схема диаграммы растяжения: изменение удлинения образца в зависимости от нагрузки

Ударная вязкостьхарактеризует надежность материала, его способность сопротивляться хрупкому разрушению. Испытание проводят на образцах с надрезами определенной формы и размеров. Испытание на удар проводится на специальном приборе, называемом маятниковым копром, изломом надрезанного образца, свободно установленного на две опоры копра, падающим с определенной высоты массивным маятником. Маятниковый копер (рисунок 7) состоит из чугунной станины 1, выполненной в виде фундаментной плиты с двумя вертикальными колоннами, маятника и измерительного устройства. Маятник копра состоит из тяжелого молота 2, укрепленного на подвесках 4. Молот маятника имеет паз, в который вставлен закаленный нож 3. Перед началом испытаний маятник взводится и с помощью собачки 11 закрепляется на подъемной раме 10. В свою очередь подъемная рама может устанавливаться на различной высоте и удерживаться в этом положении храповиком 9.

Рисунок 7 – Схема маятникового копра

В результате испытания определяют полную работу, затраченную при ударе (работу удара), или ударную вязкость. Под ударной вязкостью следует понимать работу удара, отнесенную к начальной площади поперечного сечения образца в месте концентратора.

В соответствии с ГОСТ 9454 – 78 предусмотрены испытания образцов с концентратором напряжений трёх видов: U – образным (радиус надреза r = 1мм); V – образным (r = 0,25мм) и Т – образным (трещина усталости, созданная в основании надреза). Соответственно ударную вязкость обозначают: KCU, КСТ, KCV. Основным критерием ударной вязкости является KCU. Она состоит из двух составляющих:

KCU = КС3 + КСР,

где КС3 – работа зарождения трещины; КСР ≈ КСТ – работа распространения трещины. Чем острее надрез, тем меньше КС3. Критерий КСТ является критерием трещиностойкости, оценивающим сопротивление материала распространению трещины. KCV оценивает пригодность материалов для сосудов давления, трубопроводов и других конструкций повышенной надежности.

Заключение

Прогресс литейного производства неразрывно связан с производством заготовок из конструкционных материалов, обеспечивающих значительный рост надежности и долговечности продукции машиностроения. Таким перспективным материалом является высокопрочный чугун с шаровидным графитом (ЧШГ), имеющий целый ряд преимуществ перед другими традиционно применяемыми сплавами. Поэтому расширению производства ЧШГ всегда уделялось и уделяется большое внимание.

В современном машиностроении применяются различные конструкционные

материалы. Однако и до настоящего времени чугун является одним из основных

конструкционных материалов. Например, вес чугунных отливок составляет до

50% веса машин. Это обусловливается простотой и относительной дешевизной

изготовления чугунных деталей, хорошими литейными свойствами чугуна, его

высокой износостойкостью, малой чувствительностью к концентраторам

напряжений, способностью гасить вибрацию.

Курсовая работа выполнена в полном объёме.

Список литературы

1. Зуев ВМ. Термическая обработка металлов – М: Высшая школа, 1976, 344 с. с ил.

2. Кузьмин Б.А. и др. Металлургия, металловедение и конструкционные материалы - М: Высшая школа, 1977, 304 с. с ил.

3. Самохоцкий А.И., Парфёновская Н.Г. Технология термической обработки металлов – М: Машиностроение, 1976, 311 с. с ил

4. Лахтин Ю.М., Леонтьева В.П. Материаловедение. М., 1972, 1980.

5. Гуляев А.П. Металловедение. М., 1986

6. Антикайн П.А. Металловедение. М., 1972

7. Зубченко А.С. Марочник сталей и сплавов: справочник / А.С. Зубченко. – М.: Машиностроение, 2003. – 784 с.

8. Гоц А.Н. Способ испытания коленчатого вала двигателя внутреннего сгорания // Дизельные двигатели: сб. докладов V национальной науч.-техн. конф. Т. 2. ФНТО Болгарии. – Варна, 1989. – С. 580–585.

Приложени А

|

из

5.00

|

Обсуждение в статье: ЗАДАНИЕ на курсовую работу |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы