|

Главная |

Физические свойства стали 08кп

|

из

5.00

|

Расчетно-пояснительная записка

Разработал(а) студент(ка):

Подпись, дата Инициалы, фамилия

Руководитель

Подпись, дата Инициалы, фамилия

Члены комиссии

Подпись, дата Инициалы, фамилия

Подпись, дата Инициалы, фамилия

Нормоконтролер

Подпись, дата Инициалы, фамилия

Защищена Оценка _______________________________

дата

Воронеж 2011

ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНВЕРСИТЕТ

Кафедра «Радиоэлектронных устройств и систем»

ЗАДАНИЕ

На курсовую работу

по дисциплине «Технология деталей РЭС»

Студентке группы РК-102 Курносовой Елене Станиславовне

1. Объект проектирования: Технологический процесс изготовления кронштейна для крепления вилки разъема

2. Исходные данные к проекту:

2.1 Комплект конструкторской документации: рабочий чертёж кронштейна для крепления вилки разъема;

2.2 Программа выпуска: крупносерийное производство;

2.3 Условия эксплуатации изделия: предельная температура -40 °С - +60°С; относительная влажность воздуха 90% при Т=25 °С; динамическая нагрузка 4g;

2.4 Условия эксплуатации: С2;

2.5 Покрытие: Ц.9ХР

2.6 Документация проекта: Расчетно-пояснительная записка; маршрутная карта.

Дата выдачи проекта 17.06.11г.

Срок сдачи курсового проекта 24.12.11г.

Руководитель проекта доц. Чернышов А.В.

Лист замечаний руководителя

Содержание

Задание на курсовую работу……………………………………………………..2

Рабочий чертёж кронштейна крепления ВЧ разъемов……...……………………………………………………………………3

Замечания руководителя …………………………………………………………4

Введение………………………………………………………………………….. 6

1 Техническое описание конструкции, назначение изделия и выбор материалов………………………………………………………………………7

2 Технологические требования………... ………………………………………10

3 Выбор типового технологического процесса …………………….………...13

4 Разработка рабочего технологического процесса

изготовления детали. Выбор заготовки и технологических баз ……..….…..14

6 Таблица исходных данных ………….………………………………………..20

5 Выбор метода контроля точности изготовления детали …………………..21

Заключение ………………………………………………………………………23

Расчеты…………………………………………………………………………...24

Список литературы ……………………………………………………………...28

Введение

Для изготовления деталей радиоэлектронных средств используется большая номенклатура конструкционных материалов, радиоматериалов, требующих применения разнообразных методов формообразования и обработки. Процесс изготовления радиотехнических деталей очень трудоемкий и состоит из множества стадий, выполнение которых в полном объёме гарантирует соблюдение требований, применимых к данному изделию, поэтому необходимо ответственно подходить к каждому пункту технологического процесса. В данной курсовой работе мы разработаем технологический процесс изготовления кронштейна крепления ВЧ разъемов, определим материал, который наиболее применим к данной детали.

1 Техническое описание конструкции, назначение изделия и выбор материалов

Исходная информация для выбора материала кронштейна и оптимизации технологического процесса содержит сведения об области применения кронштейна, о рабочем диапазоне частот и условиях эксплуатации изделия, о применяемых материалах и программе выпуска.

Материал для кронштейна крепления вилки разъема выбирается, исходя из следующих предъявляемых требований:

¾ высокая прочность;

¾ технологичность в изготовлении;

¾ высокая пластичность;

¾ низкая стоимость.

На основании данных требований выбираем низкоуглеродистую качественную сталь марки 08кп по ГОСТ 1050-74.

Сталь – это сплав железа с углеродом. Сталь конструкционная углеродистая качественная кипящая 08кп применяется для производства прокладок, шайб, вилок, труб, а также деталей, подвергаемых химико-термической обработке — втулок, проушин, тяг. Из данного сорта стали изготавливают, как правило, детали, методом холодной штамповки и высадки.

Сталь 08кп относится к качественным конструкционным углеродистым сталям. Близкими к ней по основным характеристикам являются стали марок 08, 10 и 15. Стали этой группы принято маркировать словом «Сталь» или его сокращением «Ст» с добавлением двузначного числа, показывающего процент содержания углерода, выраженный в сотых долях процента. То есть в стали марки Ст08кп содержится около 0,08% углерода. Для нейтрализации серы в сплав добавляется марганец, что увеличивает пластичность.

Химический состав стали 08кп

| Химический элемент | % |

| Углегод (С) | 0.05-0.11 |

| Кремний (Si), не более | 0.03 |

| Медь (Cu), не более | 0.25 |

| Мышьяк (As), не более | 0.08 |

| Марганец (Mn) | 0.25-0.50 |

| Никель (Ni), не более | 0.25 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr), не более | 0.10 |

| Сера (S), не более | 0.04 |

Технологические свойства стали 08кп

| Температура ковки | Начала 1250, конца 800. Сечения до 300 мм охлаждаются на воздухе. |

| Свариваемость | Сваривается без ограничений, кроме деталей после химико-термической обработки; способы сварки: РДС, АДС под флюсом и газовой защитой, КТС. |

| Склонность к отпускной способности | не склонна |

Физические свойства стали 08кп

| Температура испытания, °С | ||||||||||

| Модуль нормальной упругости, Е, ГПа | ||||||||||

| Плотность, pn, кг/см3 | ||||||||||

| Коэффициент теплопроводности Вт/(м ·°С) | ||||||||||

| Уд. электросопротивление (p · НОм · м) | ||||||||||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a · 10-6 1/°С) | 12.5 | 13.4 | 14.0 | 14.5 | 14.9 | 15.1 | 15.3 | 14.7 | 12.7 | 13.8 |

| Удельная теплоемкость (С, Дж/(кг · °С)) |

2 Технологические требования

Процессы изготовления деталей методами холодной обработки давлением находят широкое применение при изготовлении деталей в радиоэлектронной аппаратуре вследствие высокой производительности и экономичности, особенно при крупносерийном и массовом производстве.

Операции технологических процессов холодной обработки давлением отличаются простотой и не требуют исполнителей высокой квалификации, вместе с тем детали отличаются высокой точностью и стабильностью геометрических размеров.

Основным содержанием всех способов обработки давлением является процесс деформирования металла заготовки. Технологические процессы обработки давлением основаны на использовании двух видов деформации - пластической и разрушения. Не все металлы и их сплавы хорошо поддаются обработке давлением. Способность их подвергаться холодной обработке давлением определяется пластичностью металла. Чем выше пластичность металла, тем лучше его обрабатываемость давлением.

Процесс пластического деформирования характеризуется напряженным состоянием материала и сопровождается взаимным перемещением отдельных частиц, а также объемов массы заготовки без нарушения сплошности. Кроме изменения формы и размеров, процесс пластического деформирования сопровождается изменением физико-механических свойств металла заготовки - повышения прочности и твердости, снижения пластичности и повышения хрупкости. Процесс упрочнения металла при пластическом деформировании называют наклепом.

Пластические свойства возвращаются металлу благодаря специальной термической обработке - нагреву металла до температуры, составляющей (0,3 - 0,5) Тп, где Тп - температура плавления сплава.

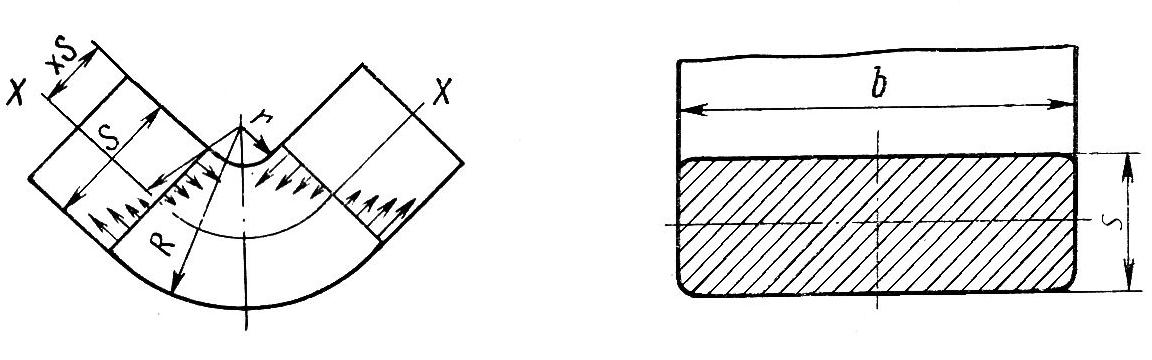

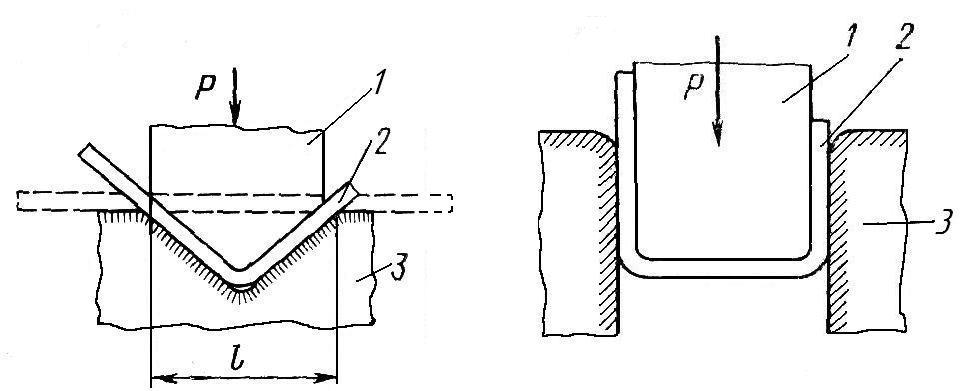

При раскрое листового материала на заготовки необходимо учитывать, что материал подвергается пластической деформации, особенно при изготовлении гнутых деталей. На рис. 1 представлена схема распределения деформации материала в области изгиба.

Рис.1. Схема напряженно-деформированного состояния материала заготовки в зоне упругопластической деформации при гибке детали.

Как видно из рисунка, слои металла, прилегающие к внутренней поверхности, сжимаются, а наружные растягиваются. Если рассчитывать размер заготовки по внутренней поверхности, то размер детали будет меньше расчетной, а по наружной поверхности, то – больше расчетной. И в первом и во втором случае будет брак. Размер заготовки рассчитывается по линии х-х, которая называется нейтральной линией.

3 Выбор типового технологического процесса

Технологический процесс – главная часть производственного процесса, включающая действия по изменению размеров, формы, свойств и качества поверхностей детали, их взаимного расположению с целью получения нужного изделия.

Типовой технологический процессхарактеризуется единством содержания и последовательности основных технологических операций и переходов для изделий с общими конструктивными признаками и свойствами материалов (например, типовой ТП изготовления группы деталей из термопластичных пластмасс; изготовление деталей из цветных сплавов методом литья под давлением, изготовление деталей методом холодной листовой штамповки и др.). Инженерами высокого класса разрабатывается технологический процесс для типовых деталей, а затем, с их помощью, составляют рабочие технологические процессы для конкретной детали. Использование типового технологического процесса позволяет упростить разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства.

Так как материалом детали является углеродистая сталь, то выбираем метод холодной листовой штамповки, получивший наибольшее распространение при изготовлении различных деталей РЭС.

4 Разработка рабочего технологического процесса изготовления детали

Выбор заготовки и технологических баз

Заготовки необходимо подбирать таким образом, чтобы обеспечить наиболее рациональное использование материала, минимальную трудоемкость получения заготовок и возможность снижения трудоемкости изготовления самой детали. В данном технологическом процессе исходным материалом для изготовления детали является углеродистая сталь 08кп.

Необходимо найти, как можно более рациональный способ раскройки материла, т.е. выдержать коэффициент использования материала, который показывает, что при выбранном методе изготовления обеспечивается достаточная экономия материала.

В качестве технических критериев при выборе заготовки принимают, конфигурацию детали, размер, массу, требуемую точность изготовления и т.д. В качестве экономического критерия принимают себестоимость изготовления заготовки.

Выбор технологических баз зависит от конструкций заготовки, готовой детали и от применяемого оборудования.

Наиболее эффективным и производительным методом массового производства деталей из углеродистой стали является холодная листовая штамповка. В качестве исходного материала при изготовлении деталей используют листы или ленты определенного размера и толщины.

Для характеристики металлов, обрабатываемых холодной листовой штамповкой, служат параметры: предел прочности σв, предел текучести σ0,2, предел прочности на срез σср и пластичность δ.

Для углеродистой стали марки 08кп:

σв = 330 МПа; σ0,2 = 200 МПа; δ = 33%.

Технологический процесс изготовления деталей методом холодной штамповки состоит из нескольких операций. Разнообразные операции холодной штамповки по характеру деформации объединяются в две группы: разделительные и формоизменяющие. К первым относятся операции, связанные с полным или частичным отделением одной части материала от другой по замкнутому или незамкнутому контуру (отрезка, разрезка, вырубка, пробивка, надрезка, обрезка, зачистка). К формоизменяющим относятся операции, связанные с изменением формы и размеров заготовки, перераспределением и заданным перемещением объема металла (гибка, вытяжка, отбортовка, правка, формовка).

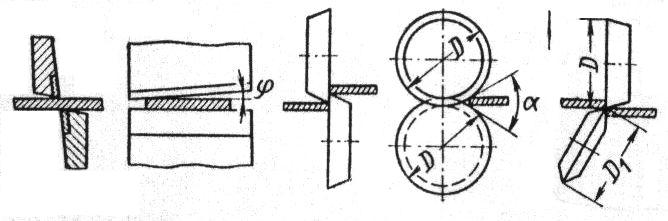

Отрезка - это отделение части материала по незамкнутому контуру ножницами или в штампах.

Ножницы для отрезки листового материала бывают параллельные, гильотинные, роликовые, дисковые и вибрационные. Параллельные, гильотинные и роликовые ножницы с прямо-поставленными ножами применяют для прямолинейной отрезки, а роликовые с наклонно-поставленными ножами и вибрационные - для криволинейной отрезки.

Рис. 2 Типы ножниц: а – гильотинные; б, в - роликовые

Отрезку в штампах используют для малогабаритных заготовок по криволинейному или замкнутому контуру.

Вырубка и пробивка. Вырубку по контуру и пробивку отверстий производят на штампах. Рабочими элементами штампа являются режущие кромки матрицы (неподвижной части штампа) и пуансона (подвижной части штампа).

Процесс вырубки и пробивки состоит из трех стадий:

¾ стадия упругой деформации, во время которой происходит упругое смещение и изгиб металла, а напряжение в металле не превосходит предела упругости;

¾ стадия пластической деформации, в течение которой происходит вдавливание пуансона в металл, и к концу этой стадии напряжение около режущих кромок достигает максимальной величины, соответствующей сопротивлению металла срезу (сдвигу);

¾ стадия скалывания, в течение которой сначала возникают у кромок пуансона и матрицы микротрещины, а затем макротрещины.

Рис. 3 Схема вырубки и пробивки штампом.

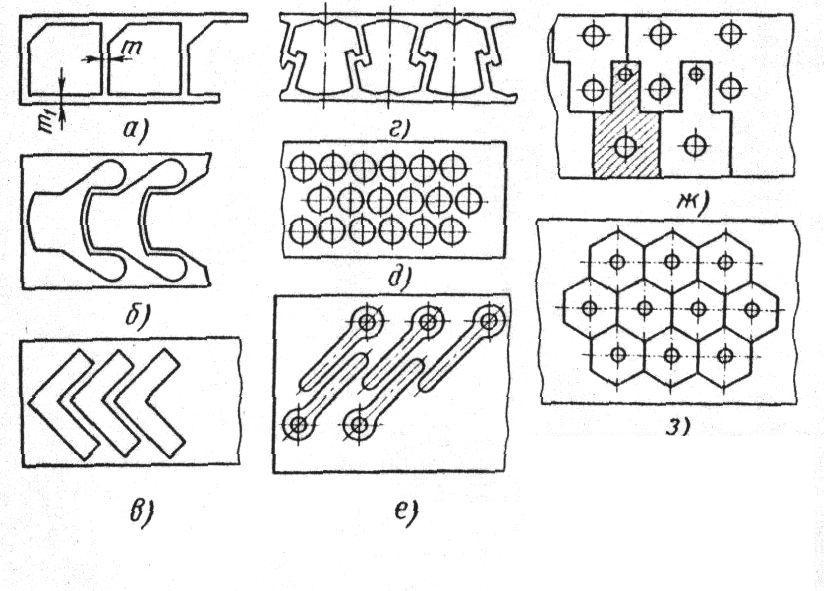

Раскрой материала.Рациональное использование материала достигается выгоднейшим расположением вырубаемых деталей в полосе, т.е. оптимальным раскроем групповой заготовки - полосы, ленты. Существует три типа раскроя: с отходами (перемычками) по всему контуру вырубаемой детали (заготовки); с частичными отходами (перемычками) по краям и торцам полосы (ленты); без отходов.

Рис.4 Формообразующие операции штамповки

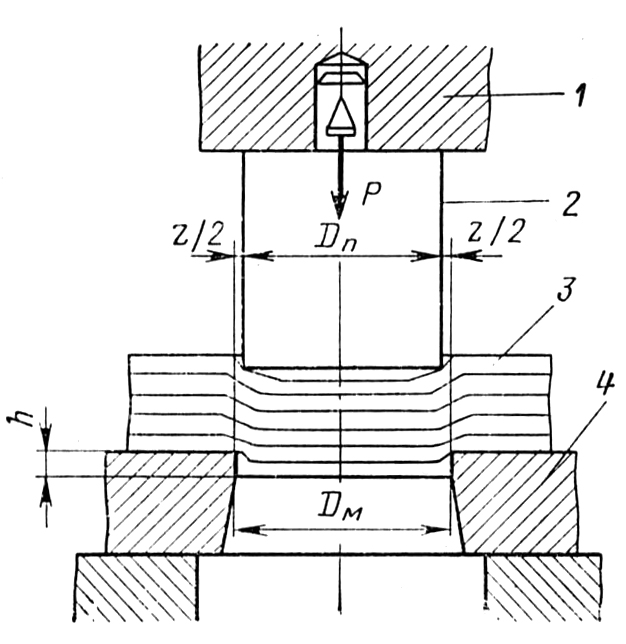

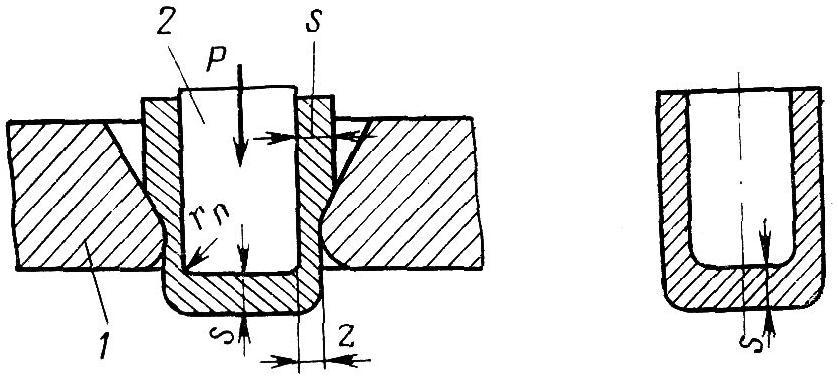

Гибка. Гибку выполняют штампами на прессах. Схема процесса гибки детали из плоской листовой заготовки изображена на рис. 5 (а - гибка с калибровкой, б - без калибровки).

а б

Рис. 5 Схема гибки: а – с калибровкой; б – двухугловая без калибровки

В результате усилия Р, приложенного к пуансону 1, заготовка 2 вводится в матрицу 3 и, вследствие пластической деформации, приобретает требуемую форму.

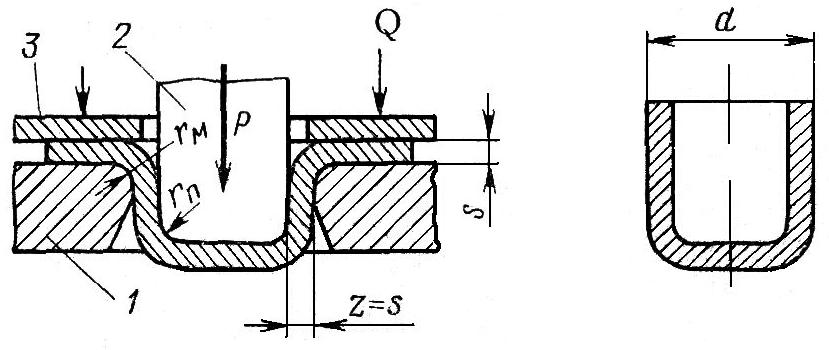

Вытяжка - это процесс превращения плоской заготовки в полую деталь любой формы. Вытяжку выполняют в специальных вытяжных штампах на прессах простого или двойного действия с механическими или гидравлическими приводами.

По характеру протекания процесса и степени деформирования материала заготовки различают два способа вытяжки - вытяжку без утонения стенок и вытяжку с утонением стенок.

Вытяжка без утонения характерна тем, что толщина стенок и дна получается одинаковой и равной толщине листа заготовки.

Рис. 6 Вытяжка без утонения стенок

Пуансон 2 под действием усилия Р вытягивает плоскую заготовку в матрицу 1, в результате пластического деформирования плоская часть заготовки превращается в полую и по мере продвижения пуансона в матрицу увеличивается длина цилиндрической части, а диаметр плоской части заготовки уменьшается.

Вытяжка с утонением стенок отличается тем, что толщина S дна изготавливаемой детали остается равной толщине заготовки, а толщина стенок Z становится меньше толщины дна и определяется конструкцией штампа. Схема вытяжки с утонением изображена на рис. 10 (1 – матрица; 2 – пуансон; z – зазор между пуансоном и матрицей). Вытяжку с утонением применяют для изготовления глубоких деталей с тонкими стенками, составляющими (0,05 – 0,2) S толщины листа заготовок, например, гильз, стаканов, заготовок для сильфонов. Основным преимуществом вытяжки с утонением является: упрощение конструкций штампов, так как не требуется прижима; число операций вытяжки меньше числа операций при вытяжке без утонения стенок при формовке глубоких деталей.

Рис. 10

Листовая формовка - группа операций, характеризуемая местными изменениями формы заготовки или полуфабриката без предварительного изменения толщины. К таким операциям относятся рельефная формовка, формовка растяжением, обжим, правка, отбортовка.

Рельефная формовка - процесс получения местных выступов или углублений за счет растяжения материала, заготовки. Примером рельефной формовки является формовка ребер жесткости.

Формовка растяжением - процесс расширения полых деталей за счет растягивания материала внутренним давлением с применением пуансонов из резины, упругой пластмассы.

Правку производят с целью обеспечения заданной плоскостности. Для правки применяют гладкие точечные или вафельные штампы. Правку производят после вырубки деталей. Гладкие штампы применяют для правки деталей из мягких материалов, точечные или вафельные для правки деталей из более твердых материалов.

Обжим – процесс сужения открытой части цилиндрических деталей, получаемых вытяжкой. Полые детали малой высоты обжимают в штампах на прессах, а детали значительной длины – на ротационных машинах.

Отбортовка - это операция образования борта по контуру отверстия в плоской заготовке. Отбортовку применяют также для увеличения высоты полой детали, полученной вытяжкой. Для этого из плоской заготовки вытягивают цилиндр, в дне которого пробивают отверстия, а затем увеличивают высоту цилиндрической части детали.

В производстве РЭС существует большое разнообразие покрытий, как целых устройств, так и элементов. Эти покрытия во многом определяют надежность работы РЭС. Покрытия при производстве РЭС преследуют различные цели, среди которых наиболее существенными являются: защита поверхности от коррозии; получение красивого внешнего вида; придание поверхности изделия более высокой механической прочности, высокой электропроводности.

По материалу пленок покрытия разделяются на металлические, химические и лакокрасочные.

Для моей детали применено гальваническое покрытие. Гальванические покрытия являются металлическими покрытиями и широко используются для защиты поверхностей деталей от коррозии и придания им красивого внешнего вида. Физической основой гальванических покрытий является процесс электрохимического осаждения, то есть такое явление, при котором постоянный электрический ток проходит через электролит и вызывает электрохимическую реакцию разложения его.

Для данной детали применено цинковое покрытие. Цинковое покрытие применяется для защиты от коррозии стали и чугуна; по стали оно является анодным. Цинковое покрытие имеет среднюю твердость, выдерживает изгибы, развальцовку, хорошо паяется мягкими припоями, сваривается. Во влажной среде на поверхности образуется окисная пленка. При температуре + 80 оС цинк быстро корродирует, морская вода разрушает его. Для цинкования применяются кислые (на основе солей ZnSO4, Na2SO4) и щелочно-цианистые (ZnO, NaCN, NaOH) электролиты. Вторые позволяют получить более качественные покрытия и их применяют при покрытии сложных деталей, однако они сильно ядовиты. Процесс цинкования ведут при плотностях тока 100 - 200 А/м2.

Для защиты деталей РЭС от коррозии в настоящее время белые цинковые покрытия не применяются вследствие их малой стойкости. Для этого на последней операции цинкования детали подвергаются хроматированию в солях двухромового натрия. Для хроматирования детали с цинковым покрытием промывают в проточной воде, а затем переносят в хроматную ванну, где выдерживают в течение нескольких секунд. В результате этого получается цинковое радужное покрытие, более стойкое против действия агрессивных сред.

Цинковое покрытие применяется для защиты деталей, работающих в легких и средних условиях эксплуатации. Толщина покрытия составляет 6 - 30 мкм. На чертежах цинковое покрытие обозначается Ц.9.хр (цифра 9 обозначает толщину покрытия в мкм, хр – хроматирование).

Таблица исходных данных

| Объем, V, мм | |

| Длина, L, мм | |

| Ширина, B, мм | |

| Толщина детали, Н, мм | |

| Предел прочности на срез, SR, МПа | |

| Предел прочности на растяжение, SB, МПа | |

| Средняя точность изготовления деталей, ТD | |

| Точность гибки, TDY | |

| Радиус гибки, R2, мм |

Размер заготовки определяем по размеру нейтральной линии:

Ширина В=а+в+((p+α)/180°)*(rвн+х*S),

где:

а и в – размеры прямолинейных полок,

а = 19-1-1=17мм, в = 22-2=20мм;

α – угол, α=90°;

rвн -внутренний радиус, rвн = 1мм;

х – коэффициент, зависящий от соотношения rвн /S, по таблице выбираем х=0,42;

S – толщина, S=1мм.

В=17+20+(3,14/2)*(1+0,42*1)=39,2294

5 Выбор метода контроля точности изготовления детали

Одним из главных компонентов производства, непосредственно обеспечивающих качество продукции, является технологический процесс, от его совершенства, точности и устойчивости зависит стабильность качества, надежность и долговечность изделий.

Точность технологического процесса — это степень соответствия результатов его исполнения установленным требованиям, устойчивость (надежность) — это свойство сохранять точность признаков качества при протекании процесса без остановки.

Объектами контроля точности являются все элементы технологического процесса: продукция на различных стадиях ее изготовления; оборудование и оснастка, используемые при изготовлении продукции; деятельность работников, участвующих в технологическом процессе.

Контроль точности технологических процессов проводится на стадиях технологической подготовки производства и серийного выпуска изделий. Проверки могут быть систематическими (плановыми), которые проводятся по графикам, утвержденным руководителем предприятия, и специальными - в случаях внедрения новых технологических процессов, их изменения или совершенствования, запуска в производство новой продукции и др.

Виды технического контроля подразделяются по следующим основным признакам:

• В зависимости от объекта контроля - контроль количественных и качественных характеристик свойств продукции, технологического процесса (его режимов, параметров, характеристик, соответствия требованиям ЕСКД, ЕСТД, ЕСТПП);

• По стадиям создания и существования продукции - проектирование (контроль процесса проектирования конструкторской и технологической документации), производственный (контроль производственного процесса и его результатов), эксплуатационный;

• По этапам процесса - входной (контроль качества поступающей продукции, осуществляемый потребителем), операционный (контроль продукции или процесса во время выполнения или после завершения определенной операции), приемочный (контроль законченной производством продукции, по результатам которого принимается решение о ее пригодности к поставке или использованию);

• По полноте охвата - сплошной (контроль каждой единицы продукции, осуществляемой с одинаковой полнотой), выборочный (контроль выборок или проб из партии или потока продукции);

• По связи с объектом контроля во времени - выборочный (летучий контроль в случайные моменты, выбираемые в установленном порядке), непрерывный (контроль, при котором поступление информации происходит непрерывно), периодический (информация поступает через установленные интервалы);

Для определения точности изготовления детали методом холодной штамповки сначала необходимо определить точность изготовления отдельных конструктивных элементов. Для этого по размеру и допуску на размер определяется квалитет точности, а затем, зная квалитеты точности всех конструктивных элементов, определяется средний квалитет точности изготовления детали.

Заключение

В результате выполнения данного курсового проекта мной был выбран материал для изготовления кронштейна крепления вилки разъема, который наиболее полно соответствовал предъявленным требованиям и характеристикам. На основе типового технологического процесса был разработан рабочий технологический процесс производства детали.

Список использованной литературы

1. Чернышов А.В.Технология деталей РЭС: учеб. пособие. / А.В.Чернышов. Воронеж: ГОУВПО «Воронежский государственный технический университет», 2006. 265 с

2. Казарновский Д. М., Яманов С. А. Радиотехнические материалы.- М.: Высшая школа, 1972. - 312 с.

3. Корицкий Ю.В. Справочник по электротехническим материалам. Том 2. - М.: Энергоатомиздат, 1987. - 464 с., ил.

4. http://ru.wikipedia.org

5. Технология деталей радиоэлектронной аппаратуры под ред. С.Е. Ушаковой. М. : Радио и связь, 1986. – 256 с.

|

из

5.00

|

Обсуждение в статье: Физические свойства стали 08кп |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы