|

Главная |

Измерение содержания загрязняющих газообразных веществ в отработавших газах

|

из

5.00

|

Определение выброса загрязняющих веществ входит в цикл специальных испытаний двигателя.

Испытания проводятся на стационаром наземном стенде, оборудованном соответствующими измерительными системами. Измерения выполняются на установившихся режимах при величинах тяги, соответствующих условному циклу взлетно-посадочных операций. Кроме концентрации загрязняющих веществ в выхлопных газах, на каждом режиме измеряются тяга, массовый расход топлива, частота вращения ротора, температура и давление воздуха на входе в двигатели, (на расстоянии не более одного диаметра от входного устройства), давление и температура воздуха на входе в камеру сгорания р*к и Т*к, относительная влажность окружающего воздуха (на расстоянии не более 15 м от входного устройства).

Точки отбора проб распределяются равномерно между четырьмя секторами выходного сечения реактивного сопла, образованными двумя взаимно перпендикулярными диаметрами. Расположение точек внутри каждого из секторов должно быть таким, чтобы обеспечивалось получение достоверной пробы газа.

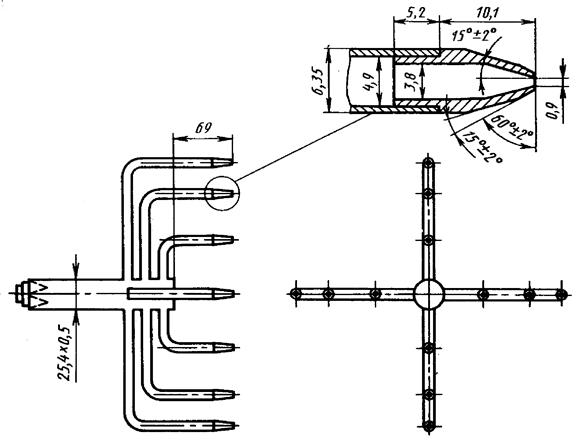

Пробоотборник выполняется из коррозионно-стойкой стали и должен обеспечивать отбор проб газа не менее чем в 12 точках сечения сопла двигателя. Пробоотборник должен быть сконструирован таким образом, чтобы не менее 80 % падения давления проходящего через него газа приходилось на отверстия. Для двигателей без форсажной камеры пробоотборник устанавливается на расстоянии не более 0,5 м от плоскости среза сопла (среза сопла внутреннего контура для ТРДД с раздельными контурами). Могут использоваться смешивающие пробоотборники, имеющие отверстия одинакового диаметра (рис. 7.3).

Для двигателей с форсажной камерой пробоотборник устанавливается на расстоянии, равном 25-и диаметрам сопла от его среза, так как температура выхлопных газов на форсажных режимах высока (2 000...2 200 К) и при смешении их с воздухом происходит интенсивное догорание продуктов неполного сгорания топлива.

Из пробоотборника проба подается к газоанализирующей аппаратуре по магистрали с внутренним диаметром 4...8,5 мм по кратчайшему пути (длина не более 25 м). Расход должен быть таким, чтобы время прохождения газа по магистрали не превышало 10 с. Температура в магистрали должна поддерживаться в пределах 145... 175 С. Магистраль изготавливается из коррозионно-стойкой стали и обогревается электрическим током.

Рис. 7.3. Схема смешивающего пробоотборника

Рис. 7.4. Схема системы отбора и анализа проб газа:

1 - сопло; 2 - пробоотборник: 3 - насос; 4 - участки .магистрали, нагреваемые до 175 °С; 5 - подвод «нулевого» воздуха; 6 - подвод поверочного газа; 7 - участки магистрали, нагреваемые до 60 °С; СхНу, СО, СО2, NOх – анализаторы

Схема системы отбора и анализа проб приведена на рис. 7.4. Система состоит из подсистем, предназначенных для измерения концентрации отдельных компонентов. В состав каждой подсистемы входят необходимые устройства для регулирования расхода газа, поддерживания определенной температуры пробы и измерения.

Остановимся кратко на принципах действия приборов, рекомендованных ГОСТом, для измерения концентраций отдельных компонентов. Для измерения общего содержания углеводородов в пробе используется пламенно-ионизационный детектор. В диффузионное водородное пламя вводится проба газа. При горении углеводородов газ в пламени ионизируется и между соответствующим образом установленными электродами, к которым приложена разность потенциалов, возникает ионизационный ток, пропорциональный расходу углеводородов через пламя. По результатам измерения ионизационного тока определяется концентрация несгоревших углеводородов. Полный диапазон измерений – 0…5.10-3 объемных долей.

Рис.7.5. Дифференциальная

хроматограмма

Действие приборов, предназначенных для измерения концентраций CO и CO2, основано на принципе поглощения инфракрасного излучения в параллельных элементах, заполненных эталонным (нулевым) и отобранным газом. При измерениях необходимо обеспечить, чтобы элемент, заполненный отобранным газом, и другие компоненты системы имели температуру примерно 50 °С. Диапазон измерений для СО – 0..2,5.10-3, а для СО2 - 0...5.10-3 объемных долей.

Измерение содержания окислов азота осуществляется по методу хемилюминесценции, т.е. измеряется излучение, выделяющееся при реакции NO и O3. Поскольку в пробе газа содержится, кроме NO, также и NO2, то проба газа пропускается через конвертер, в котором NO2 преобразуется в NO. Содержание NO измеряется перед конвертером, а также за ним. Содержание NO2 определяется по разности этих измерений. Полный диапазон измерений - 0...1.10-3 объемных долей.

К точности измерений предъявляются весьма высокие требования. Например, чувствительность не менее 0,5 %; относительная погрешность ±1%; изменение выходного сигнала в течение двух часов не более 1 % (проценты вычисляются от  конечного значения шкалы используемого диапазона показаний).

конечного значения шкалы используемого диапазона показаний).

Для получения высокой точности перед каждой серией испытаний проводится проверка герметичности и частоты системы измерений, а градуировка и проверка анализаторов посредством поверочных смесей газов.

Цель градуировки состоит в проверке стабильности и линейности характеристик приборов.

Градуировка включает следующие этапы:

а) установка приборов на нуль с использованием «нулевого» воздуха;

б) установка номинальных показаний приборов (90 % всего диапазона измерения) с помощью газов соответствующей концентрации;

в) проверка линейности характеристик приборов путем снятия их показаний при использовании газов, содержащих анализируемые компоненты при значениях концентраций, равных 30, 60 и 90 % максимальной, и проведения через эти точки прямой линии методом наименьших квадратов. В случае отклонения экспериментальных точек более чем на 2 % от прямой линии необходимо получить градуировочную кривую прибора.

При исследованиях состава продуктов сгорания применяется также метод газовой хроматографии. По этому методу в поток инертного газа-носителя (аргон, гелий) вводится небольшая порция анализируемых продуктов сгорания (проба). Эта смесь пропускается через хроматографическую колонку-трубку диаметром 2...4 мм и длиной 0,5...3 м, заполненную адсорбентом (селикагелем, древесным углем). При движении через колонку компоненты смеси вследствие различий в сорбции разделяются и группируются в зоны, отделенные друг от друга инертным газом-носителем. На выходе из колонки с помощью специального детектора регистрируется изменение во времени некоторого физического свойства, которое функционально связано с концентрацией и видом каждого компонента.

Наиболее распространены дифференциальные детекторы, которые измеряют мгновенную концентрацию вещества в потоке газа-носителя. Будучи записанными на движущуюся бумажную ленту, показания детектора образуют хроматограмму, которая представляет собой ряд пиков (рис. 7.5). Число каждого компонента пропорционально площади S соответствующего пика. В новейших хроматографах показания детектора преобразуются в цифровую форму, что позволяет обрабатывать хроматограммы с помощью ЭВМ.

Наиболее распространены пламенно-ионизационный детектор (см. вше) и детектор по теплопроводности. Работа последнего основана на изменении температуры, нагретой вследствие пропускания электрического тока нити в зависимости от теплопроводности окружающего газа, которая определяется его составом.

Современные хроматографы (например, серий «Цвет 500», «Цвет 2 000») строятся по блочно-модульному принципу. Это позволяет различные по техническим характеристикам и аналитическим возможностям хроматографы (модели) составлять из ограниченного набора функциональных блоков и узлов (модулей), выполняющих следующие функции: управление газовыми потоками; подготовку и ведение проб; хроматографическое разделение; термостатирование колонок, дозаторов и детекторов; детектирование;  измерение; преобразование, обработку и регистрацию сигналов детекторов и

измерение; преобразование, обработку и регистрацию сигналов детекторов и

результатов анализа.

Определение уровня дымления двигателей

Определение уровня дымления двигателей

Определение параметра выброса сажи основано на измерении фотометром коэффициента отражения света от специального бумажного фильтра после пропускания через единицу его площади определенной массы выхлопных газов (16,2 кг/м2). При измерениях пробоотборник, его установка на двигателе и газоподводящая трубка, соединяющая пробоотборник с фильтродержателем, должны удовлетворять практически тем же требованиям, что и при определении содержания газообразных загрязняющих компонентов. Газоподводящая трубка должна иметь возможно меньшее число изгибов, причем радиус изгиба должен не менее чем в 10 раз превышать внутренний диаметр трубки. Температура трубки и фильтродержателя должна поддерживаться 60…175 °С.

Геометрия внутреннего фильтродержателя приведена на рис. 7.6, а схема всей системы - на рис. 7.7.Для измерения объема пробы, проходящей через фильтр, используется камерный газовый счетчик 12. При этом на выходе из расходомера должны измеряться давление и температура. Для определения коэффициента отражения сажевого пятна rD применяются фотометры. При измерениях диаметр светового луча должен составлять от 0,1 до 0,5 диаметра сажевого пятна на фильтре. Значение rD вычисляется по формуле rD=100(1- rS/ rW), где rS и rW - коэффициенты отражения данного фильтра после и до пропускания через него пробы газа.

Каждый раз перед проведением измерений система (после прогрева) должна быть проверена на герметичность и чистоту. Для проверки на герметичность клапан 4 закрывается, клапаны 6, 8 и 9 полностью открываются. Включается вакуумный насос, и спустя 1 мин производится измерение расхода. Система считается герметичной, если в течение 5 мин через расходомер пройдет не более 5 л газа.

Проверка чистоты системы осуществляется путем прокачки через фильтр нечистого воздуха в количестве, соответствующем 50 кг/м2, после предварительного заполнения им всей системы в течение 5 мин. Если измеренное после этого значение rD не превышает 3, то система считается достаточно чистой.

Определение параметра выброса сажи D производится при испытаниях двигателя на наземном стенде, оборудованном соответствующим образом. Отбор проб газа осуществляется на установившихся режимах работы двигателя при температуре окружающего воздуха не ниже 15 °С. Отбирается не менее трех проб на каждом режиме. При этом значение массы анализируемых газов Мг должно составлять 12...21 кг на квадратный метр площади F фильтра (S=Мг/F=12...21 кг/м2). Для каждого режима по результатам измерений строится график зависимости rD=f(lgS). При использовании линейной зависимости, полученной методом наименьших квадратов, вычисляется значение rD, соответствующее величине S=16,2 кг/м2. Это значение принимается за параметр выброса сажи Dr на данном режиме работы двигателя. За параметр выброса сажи для данного двигателя D принимается максимальное значение Dr, измеренное во всем диапазоне изменения режимов работы двигателя от малого газа до взлетного.

|

из

5.00

|

Обсуждение в статье: Измерение содержания загрязняющих газообразных веществ в отработавших газах |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы