|

Главная |

Выбор формы организации технологических процессов

|

из

5.00

|

Выбор формы технологических процессов - центральный вопрос их проектирования и реконструкции, который должен производиться в соответствии с основной положениями «Инструкции о состава, порядке разработки, согласования и утверждения проектно-сметной документации на строительство предприятий, зданий и сооружений. СН и П 1.02.01 - 85.

Лесные склады должны проектироваться с использованием типовых проектовотдельных технологических участков, цехов и предприятий. Выбор типового проекта поточных технологических линий для производства круглых лесоматериалов производится с учетом природно-производственных условий лесозаготовительного предприятия, объемов и вида поступающего сырья, сортиментного плана, номенклатуры выпускаемой продукции, режима работ и вида лесовозного транспорта и транспорта общего назначения.

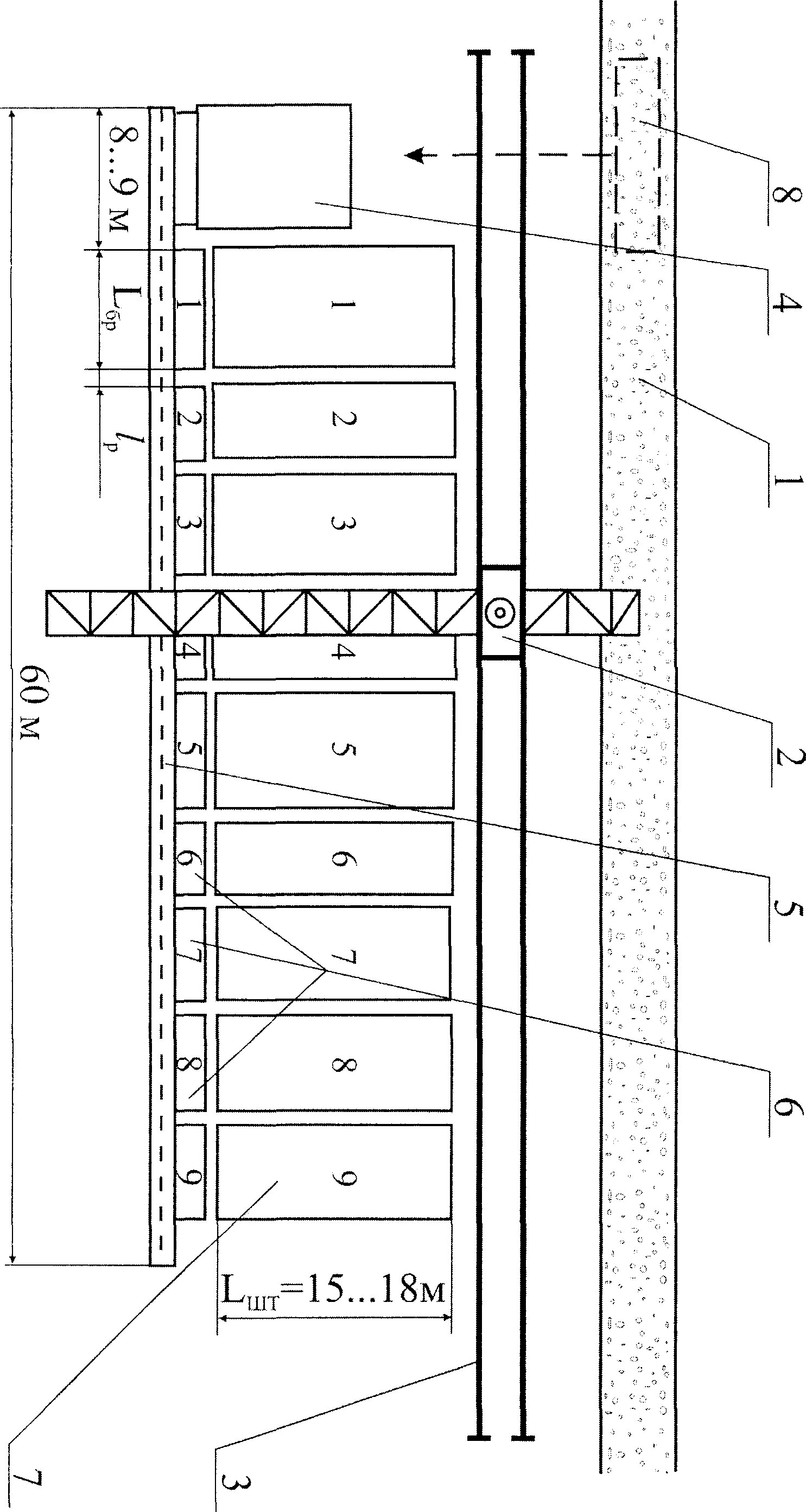

Относительно проведенных ранее расчетов и анализов получили следующие результаты. Лесной склад относится к группе складов на базе технологий 1 НС (установки для поштучной обработки с продольным перемещением). Технологический процесс склада следующий (Лист 1 графической части).

Доставка деревьев осуществляется по авто дороге (1). Выгрузка производится одним консольнокозловым краном ККЛ-12,5 (3), как с укладкой в резерв(2) так при подачи в обработку на эстакаду (4). На эстакаде установлен поперечны транспортер, при помощи которого производится растаскивание пачки. Штабеля (2) запаса размещаются по пролетом крана и под консолями, что сокрощает длину фронта запаса. С эстакады пачки хлыстов поштучно подаются на раскряжевку к установке с продольным перемещением ЛО-15С (5) оборудованной дополнительным пильным блоком (19) для разделки вершинной части хлыстов. После раскряжевки сортименты получаемые из комлевой части хлыста при помощи поперечного транспортера подаются на сортировочный транспортер с лесонакопителями ЛТ-86 (7). Здесь сортируются лесоматериалы отгружаемые со склада в круглом виде и укладываются в штабеля (18). На их штабелевке и отгрузке работает один консольно-козловых крана ККС-10 (17). Пиловочные бревна сразу после раскряжевки направляются в комбинированный цех (8). Готовая продукция в виде пиломатериалов выносится из цеха и укладывается в штабеля (15) у фронта отгрузки. Отходы лесопиления выносятся из цеха транспортером и укладываются в кучи.

Для производства рудстойки спроектирован комплексный цех (21). Готовая продукция из цеха выносится при помощи мобильных средств и с эстакады (22) отгружается.

Пиломатериалы (9) укладывается у цеха и башенным краном КБ-572 (10) перегружается на подвижной автомобильный состав, который подходит на погрузку по автодороге.

Особенностью данной технологии является использование установки ЛО-15С с дополнительным пильным блоком и системы транспортеров, благодаря которым в цеха могут поступать сортименты, выпиленные из любой зоны хлыста. Для связи потоков предусмотрены перекладные брусья и люки (6).Так, например, в цех рудстойки может поступать кряж из вершинной части хлыста и может поступать дровенное сырье выпиленное из комлевой части.

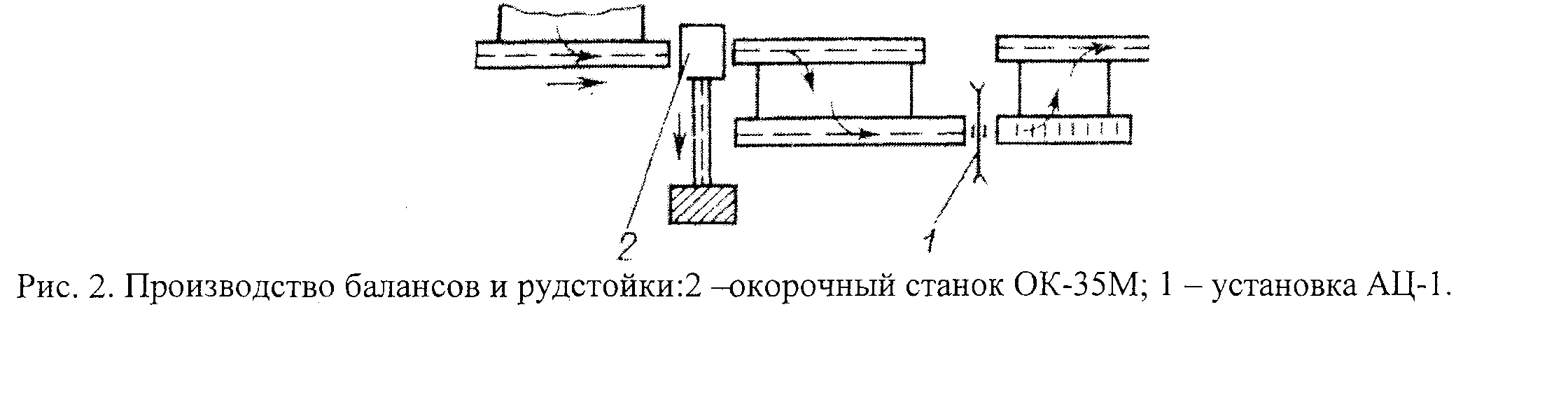

Производство балансов и рудстойки организовано в комплексном цехе по переработке низкокачественной древесины рис 2.

Расчеты по определению расходов вспомогательного оборудования и инструментов сводят в табл. 7. В эту таблицу включают оборудование и инструменты, изнашивающиеся быстрее, чем за один год. Нормы расхода вспомогательного оборудования, инструментов и технических материалов определяют по нормативно-справочной литературе [1].

Результаты расчета расхода вспомогательного оборудования и инструментов

Таблица 7

| эументов | |||

| Наименование оборудования и инструментов | Объем производства, тыс mj | Нормы расхода | Расход вспом. обо- руд. и инструментов в год |

| Побъемно-транспортное оборудование | |||

| Грузовой канат | |||

| Тяговый канат | 6,2 | ||

| Канат грейфера | 1,5 | ||

| Разборные тяговые цепи | 57,54 | 0,002 | 0,11508 |

| Лесообрабатывающее оборудование | |||

| Круглые пилы для поперечной распиловки | 1,5 | ||

| Абразивные круги для их заточки | 0,4 | ||

| Рамные пилы | 9,72 | 48,6 | |

| Абразивные круги для их заточки | 9,72 | 48,6 | |

| Ножи рубительных машин | 25,32 | 151,92 | |

| Коросниматели роторных окорочных станков | 91,2 | 182,4 |

8. Определение эффективного типа грузозахватного устройства башенного крана на штабелевке лесоматериалов.

Разработка математической модели по определению эффективного типа грузозахватного устройства башенного крана.

Операция штабелевка лесоматериалов тесно связана с сортировкой. На штабелевке используется башенный кран КБ-572, грузозахватным органом которого являются стропы.

В качестве критерия эффективности принимаем энергозатраты для штабелевки всей древесины в течение смены. Принимаем размеры штабелей соответствующие нормам по хранению круглых лесоматериалов, которые составляют: высота штабеля - 6...8 м, ширина штабеля - 3...5 м, длина штабеля - 20...22 м.

Алгоритм решения задачи:

1. Составляется сортиментный состав на основе данных таблицы.

2. Определяется вместимость каждого лесонакопителя

где В и Н - ширина и высота лесонакопителя, м; В =2 м; Н = 1,5 м;

- длина г-го лесонакопителя, м; 3 и 4 м;

- длина г-го лесонакопителя, м; 3 и 4 м;

-коэффициент полнодревесности сортиментов в i-ом лесонакопителе, 0,68;

-коэффициент полнодревесности сортиментов в i-ом лесонакопителе, 0,68;

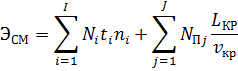

3. Рассчитывается время заполнения каждого лесонакопителя

где TCM - продолжительность рабочей смены, ч; 7 часов;

φ - коэффициент использования времени рабочей смены, принимается в пределах 0,85.. .0,90;

-средний сменный выход г-го сортимента, м3; из табл. 3.2.

-средний сменный выход г-го сортимента, м3; из табл. 3.2.

4. Определяется интенсивность потока заполнения каждого лесонакопителя

Если интенсивность потока i-го сортимента умножить на продолжительность смены с учетом коэффициента использования рабочего времени, то получим количество пачек за смену  .

.

5. Принимаем размещение лесонакопителей на сортировочном транспортере.

Для дальнейших расчетов принимаем два варианта размещения лесонакопителей относительно проведенных ранее расчетов - первый и третий.

6. Вычисляется продолжительность выполнения каждого из элементов операций

где Sk - расстояние перемещения при выполнении отдельных элементов операций, м: (схема работы крана)

¾ при подъеме, опускании груза Sk = hk (высота подъема - 7,25 м; высота опускания груза - 4,75 м)

¾ при перемещении тележкиSk =  =12,5 м

=12,5 м

¾ при перемещении крана Sk = LKP (определяется с план-графика)

¾ при повороте стрелы крана  - скорость выполнении отдельных элементов операций, м/с;

- скорость выполнении отдельных элементов операций, м/с;

¾ подъема и опускания - 0,38 м/с

¾ перемещения тележки - 0,42 м/с

¾ перемещения крана - 0,33 м/с

- угол поворота стрелы в горизонтальной плоскости, гард;

- угол поворота стрелы в горизонтальной плоскости, гард;

- угловая скорость поворота стрелы, рад/с - 0,6 рад/с

- угловая скорость поворота стрелы, рад/с - 0,6 рад/с

Высота подъема пачки из лесонакопителя  должна соответствовать средней высоте штабеля плюс запас 1...2 м. Значение величины перемещения LKP и Lm определяются по размерам на технологической схеме рис.2.

должна соответствовать средней высоте штабеля плюс запас 1...2 м. Значение величины перемещения LKP и Lm определяются по размерам на технологической схеме рис.2.

Продолжительность перемещения i-ой пачки в штабель, расположенный против лесонакопителя (без перемещения крана), можно определить как

7. Определяются затраты мощности на выполнение каждого элемента операции

где Рк - усилие затрачиваемое, приводом на выполнение элементов операций, кН м;

𝜼- КПД привода;

К - общее число элементов в операции штабелевка.

Операция штабелевка круглых лесоматериалов состоит из следующих элементов: захват, подъем, перемещение в пролете крана, опускание.

Усилие на подъем или опускание пачки можно определить по формуле

где  - сила тяжести пачки лесоматериалов, кН; - 56,4 кН

- сила тяжести пачки лесоматериалов, кН; - 56,4 кН

- сила тяжести подвижной части полиспаста с захватными и прицепными органами, кН;

- сила тяжести подвижной части полиспаста с захватными и прицепными органами, кН;

¾ стропы 0,03

¾ радиальный грейфер ВМГ-1 ОМ - 18,62 кН

¾ торцовый грейфер ГТБ-1М - 27,4 кН

m и 𝜼 - коэффициенты кратности и полезного действия канатно-блочной системы; m =4; 𝜼 = 0,9 n - число блоков, огибаемых грузоподъемным канатом и вращающихся при подъеме, n = 2.Усилие на перемещение тележки с грузом определяется по формуле

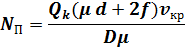

где μ - коэффициент трения скольжения в опорах катков тележки, принимается равным 0,1.. .0,15;

d - диаметр осей катков, м; диаметр осей 0,05 м;

f - коэффициент трения качения по монорельсу; f = 0,00001 м ;

D - диаметр колес ходовой тележки, м; D=0,52 м

Мощность, необходимая для перемещения крана вдоль штабелей круглых лесоматериалов определяется по формуле

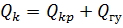

где QK - сила тяжести крана вместе с грузозахватным устройством, кН;

Dиd - диаметр ходовых колес и осей тележки крана, м; 0,93 и 0,15 м;

𝛈- КПД передач вращающего момента от электродвигателя к ходовым колесам;

- скорость перемещения крана, м/с.

- скорость перемещения крана, м/с.

где QKP - сила тяжести крана, кН; QKP =392 кН

Qгу - сила тяжести грузозахватного устройства, кН

8. Определяются энергозатраты, необходимые для штабелевки всей древесины в течение смены.

где  - количество пачек лесоматериалов перемещаемых за смену, шт.

- количество пачек лесоматериалов перемещаемых за смену, шт.

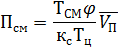

9. Определить производительность крана на штабелевке круглых лесоматериалов.

где Kс - коэффициент совмещения операций, принимается 0,7.. .0,8;

- средневзвешенный объем пачки круглых лесоматериалов, 6,1 mj;

- средневзвешенный объем пачки круглых лесоматериалов, 6,1 mj;

Тц - продолжительность цикла обработки пачки, складывается из продолжительности выполнения рабочих приемов рассмотренных ранее.

10. Определить удельные энергозатраты в течении одной смены

где m - количество рабочих на штабелевке; при работе со стропами - 5 человек; при работе с радиальным грейфером - 2 человека; при работе с торцовым грейфером - 2.. .3 человека.

Таким образом, разработана математическая модель процесса штабелевки лесоматериалов. Далее для башенного крана оснащенного тремя типами грузозахватных устройств - строп, радиального (ВМГ- ЮМ) и торцового (ГТБ-1М) грейферов необходимо провести расчет энергозатрат. Тип ГУ у которого энергозатраты будут наименьшие будет считаться наиболее эффективным.

Определение оптимального типа грузозахватного устройства.

На основе разработанной модели проведем расчет для месячного объемаработ, а данные занесем в таблицу 8. Для определения составляющих связанных с перемещением крана составим план графики его работы для двух вариантов размещения лесонакопителей.

Количественные значения, характеризующие процесс штабелевки круглых лесоматериалов

Таблица 8

| Группы сортиментов | Г одовой объем, mj | Смен ный объем, м3 | Вместимость лесонакопителя, mj | Время заполнения, час | Интенсивность заполнения, пач/час | Количество пачек | |||

| 1. | CL II ОО | .26 cm | 4,9 | 6,0 | 5,1 | 0,19 | 0,8 | ||

| 2. | d=26. | .40 cm | 19,8 | 6,0 | 1,32 | 0,77 | 3,2 | ||

| 3. | d=40. | .68 cm | 14,9 | 6,0 | 1,75 | 0,59 | 2,5 | ||

| 4. | d=18. | .32 cm | 3,5 | 6,1 | 7,2 | 0,14 | 0,6 | ||

| 5. | d=32. | .44 cm | 12,9 | 6,1 | 1,9 | 0,53 | 2,2 | ||

| 6. | d=44. | .60 cm | 7,5 | 6,1 | 3,4 | 0,29 | 1,2 | ||

| 7. | CL II OO | .26 cm | 2,9 | 6,0 | 8,6 | 0,12 | 0,5 | ||

| 8. | d=28. | .32 cm | 8,8 | 6,0 | 2,8 | 0,36 | 1,5 | ||

| 9. | d=32. | .50 cm | 4,2 | 6,0 | 0,17 | 0,7 |

Продолжение табл. 8

| Время выполнения элементов операции, с | Затраты мощности на выполнение элементов операций, кВт | ||||||||||

| Подъем | Опус кание | Пере меще ние тележ ки | Перемещение крана(суммарное время) | Подъем опускание | Пе | ремещение тележки | |||||

| Стро пы | Ради альный грей фер | Торцо вый грей- фер | Стро пы | Радиальный грейфер | Торцовый грей- фер | ||||||

| По 1 варианту | По 3 варианту | ||||||||||

| 19,1 | 12,5 | 29,7 | 7,1 | 9,1 | 10,4 | 0,35 | 0,45 | 0,50 | |||

| 19,1 | 12,5 | 29,7 | 7,1 | 9,1 | 10,4 | 0,35 | 0,45 | 0,50 | |||

| 19,1 | 12,5 | 29,7 | 48,5 | 7,1 | 9,1 | 10,4 | 0,35 | 0,45 | 0,50 | ||

| 20,3 | 12,5 | 29,7 | 7,2 | 9,25 | 10,55 | 0,37 | 0,46 | 0,51 | |||

| 20,3 | 12,5 | 29,7 | 7,2 | 9,25 | 10,55 | 0,37 | 0,46 | 0,51 | |||

| 20,3 | 12,5 | 29,7 | 7,2 | 9,25 | 10,55 | 0,37 | 0,46 | 0,51 | |||

| 19,1 | 12,5 | 29,7 | 7,1 | 9,1 | 10,4 | 0,35 | 0,45 | 0,50 | |||

| 19,1 | 12,5 | 29,7 | 7,1 | 9,1 | 10,4 | 0,35 | 0,45 | 0.50 | |||

| 19,1 | 12,5 | 29,7 | 7,1 | 9,1 | 10,4 | 0,35 | 0,45 1 | 0.50 | |||

| ИТОГО | 960,5 |

Продолжение табл.8

| Затраты мощности на выполнение элементов операций, кВт | Энергозатраты в течении смены, кВт с | ||||||||

| Пе | эемещение к | рана | Стропы | Радиальный грейфер | Торцовый грейфер | ||||

| Стропы | Радиальный грейфер | Торцовый грейфер | |||||||

| 1 вариант | 3 вариант | 1 вариант | 3 вариант | 1 вариант | 3 вариант | ||||

| 4,17 | 4,4 | 4,6 | 1413,8 | 441,8 | 1534,4 | 509,2 | 1600,2 | 528,4 | |

| 4,17 | 4,4 | 4,6 | 1495,6 | 1117,2 | 1260,2 | ||||

| 4,17 | 4,4 | 4,6 | 789,2 | 914,5 | 1126,5 | 1082,1 | |||

| 4,17 | 4,4 | 4,6 | 502,7 | 857,2 | 564,2 | 938,2 | 607,6 | 998,6 | |

| 4,17 | 4,4 | 4,6 | 1056,7 | 1238,6 | |||||

| 4,17 | 4,4 | 4,6 | 580,6 | 679,6 | 912,8 | ||||

| 4,17 | 4,4 | 4,6 | 359,3 | 405,7 | |||||

| 4,17 | 4,4 | 4,6 | 658,3 | 731,5 | |||||

| 4,17 | 4,4 | 4,6 | 681,5 | 360,4 | 756.3 | 417,5 | 810,8 | 456,6 | |

| ИТОГО | 7155,1 | 6178,6 | 8263,8 | 7262,3 | 8996,7 | 7949,3 | |||

| Удельные энргозатраты | 235,4 | 199,3 | 102,1 | 86,5 | 105,2 | 90,8 |

На рисунке 3 приведена типовая схема комбинированного цеха, на которой приняты следующие обозначения.: 1 - сборный поперечный лесотранспортер для пиломатериалов; 2 — навесной роликовый конвейер; 5 — обрезной станок Ц2Д-7А; 4 — лесопильная рама Р63-4А (второго ряда); 5 -лесопильная рама Р63-4А (первого ряда); 6 — лесотранспортер для уборки отходов; 7 — подающие лесотранспорте- ры; 8, 9 — окорочный станок ОК-63-2; 10 лесопильная рама РК.-63-2; 11 — рама тарная РТ-40; 12 — торцовочный станок ЦКБ-40; 13 — поперечные лесотранспортеры; 14 ленточный конвейер; 15 руби- тельная машина; 16 — пневмотранспортная установка; 17 — сортировка щепы; 18 — лесотранспортер для выноса тарной дощечки

Таким образом, на основе проведенных расчетов выбраны типовые схемы цехов по переработке и разработана общая технологическая схема лесного склада.

|

из

5.00

|

Обсуждение в статье: Выбор формы организации технологических процессов |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы