|

Главная |

Критерии изнашивания инструмента

|

из

5.00

|

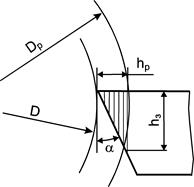

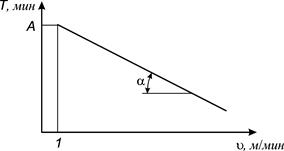

Рис. 35. Схема влияния износа

на точность обработки заготовки

Рис. 35. Схема влияния износа

на точность обработки заготовки

|

В производстве большое значение имеет установление критерия изнашивания режущего инструмента, так как было бы неправильно доводить износ режущих кромок до полного разрушения. В связи с этим устанавливается определенный (условный) критерий изнашивания, по достижении которого инструмент снимается со станка и перетачивается.

Наиболее удобным с точки зрения контроля является износ по задней поверхности инструмента. Поэтому чаще всего за критерий изнашивания принимают величину допустимого износа (см. рис. 34) по задней поверхности  .

.

При черновой обработке сталей величина допустимого износа по задней поверхности у резцов из быстрорежущих сталей составляет 1,5…2 мм, а у твердосплавных резцов - 1…1,4 мм.

Представленные в справочной литературе величины допустимого износа по задней поверхности для условий черновой обработки даны для инструментов, работающих с экономическим (нормативным) периодом стойкости. При выполнении чистовых операций на первый план выступают требования по обеспечению точности и шероховатости поверхности. Поэтому в качестве критерия изнашивания принимают величину соответствующую 0,5 от значения допустимого износа. Этот критерий изнашивания получил название – технологический критерий изнашивания.

В производственных условиях для определения износа пользуются критериями затупления.

1. Визуальные критерии. При значительном износе резца по задней поверхности возрастают силы трения и на поверхности резания появляется блестящая полоска или темные пятна, слышен характерный скрип.

2. Критерии, связанные с измерением инструмента. Момент прекращения работы инструмента определяется путем измерения величины площадок и лунок износа, например при помощи лупы Бринелля.

3. Технологические критерии. Момент достижения инструментом соответствующего критерия затупления связан с проявлением косвенных признаков затупления инструмента: увеличение эффективной мощности резания, появление вибраций, изменение размеров обрабатываемой заготовки и т.д.

Стойкость инструмента

Стойкость – это свойство инструмента сохранять режущую способность при воздействии физико-механических и химических процессов, имеющих место при резании материалов. Это важный технологический фактор, влияющий на производительность и стоимость обработки резанием.

Количественной характеристикой стойкости является период стойкости – время работы режущего инструмента до допустимой величины износа, определяемой критерием затупления. Период стойкости инструмента не является величиной постоянной и зависит от различных условий обработки, таких как режим резания, свойства обрабатываемого материала, жесткость оборудования, а также от применяемых СОЖ и геометрии заточки. Для получения зависимости влияния условий обработки на период стойкости проводят специальные стойкостные испытания.

Скорость резания оказывает наибольшее влияние на период стойкости режущего инструмента. Поэтому зависимость  представляет наибольший практический интерес. Для получения этой зависимости проводят экспериментальные исследования, в ходе которых изменяется только скорость резания, а все остальные параметры процесса остаются неизменными. Методика эксперимента заключается в следующем:

представляет наибольший практический интерес. Для получения этой зависимости проводят экспериментальные исследования, в ходе которых изменяется только скорость резания, а все остальные параметры процесса остаются неизменными. Методика эксперимента заключается в следующем:

1) выполняются исследования влияния скорости резания  на износ

на износ  инструмента, причем инструмент доводится до полного

инструмента, причем инструмент доводится до полного

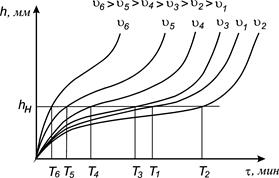

Рис. 36. Зависимости величины износа инструмента

от времени работы при различных значениях скорости резания

Рис. 36. Зависимости величины износа инструмента

от времени работы при различных значениях скорости резания

|

разрушения. По результатам исследования строятся графики зависимости величины износа от продолжительности обработки  при различных

при различных  (рис. 36);

(рис. 36);

2) на полученные графики  наносится линия, соответствующая допустимому износу инструмента, который берется из нормативов по режимам резания;

наносится линия, соответствующая допустимому износу инструмента, который берется из нормативов по режимам резания;

3) определяются периоды стойкости инструмента  при различных скоростях резания

при различных скоростях резания  ;

;

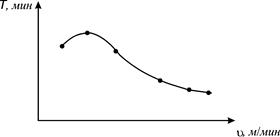

Рис. 37. Зависимость периода стойкости

инструмента от скорости резания

Рис. 37. Зависимость периода стойкости

инструмента от скорости резания

|

4) на основе графических зависимостей, представленных на рис. 36, строят графическую зависимость  (рис. 37);

(рис. 37);

5) проводится анализ, полученной графической зависимости  , на основе которого можно сделать вывод, что для практических целей представляет интерес ниспадающая ветвь графика, так как в зоне восходящей ветви очень небольшие скорости резания, а следовательно, невысокая производительность обработки. Ниспадающая ветвь графика в определенном диапазоне изменения скоростей может быть описана зависимостью вида

, на основе которого можно сделать вывод, что для практических целей представляет интерес ниспадающая ветвь графика, так как в зоне восходящей ветви очень небольшие скорости резания, а следовательно, невысокая производительность обработки. Ниспадающая ветвь графика в определенном диапазоне изменения скоростей может быть описана зависимостью вида  , получившей наименование зависимости Тейлора.

, получившей наименование зависимости Тейлора.

6) находятся численные значения коэффициента  , учитывающего конкретные условия обработки, и показателя степени

, учитывающего конкретные условия обработки, и показателя степени  при скорости

при скорости  . Для этого выражение Тейлора логарифмируют, после чего оно приобретает вид

. Для этого выражение Тейлора логарифмируют, после чего оно приобретает вид  . В двойных логарифмических координатах полученное выражение трансформируется в прямолинейную зависимость (рис. 38) вида

. В двойных логарифмических координатах полученное выражение трансформируется в прямолинейную зависимость (рис. 38) вида  .

.

При  = 1 м/мин

= 1 м/мин  , поэтому

, поэтому  .

.

Показатель степени  в зависимости Тейлора находится как тангенс угла наклона прямой линии к оси абсцисс

в зависимости Тейлора находится как тангенс угла наклона прямой линии к оси абсцисс  . Он характеризует интенсивность влияния

. Он характеризует интенсивность влияния  на

на  .

.

Обычно для практических целей пользуются обратной зависимостью Тейлора, а именно

Рис. 38. Зависимость Тейлора в двойных

логарифмических координатах

Рис. 38. Зависимость Тейлора в двойных

логарифмических координатах

|

,

,

где  - допустимая скорость резания при заданной стойкости, м/мин;

- допустимая скорость резания при заданной стойкости, м/мин;  - постоянный коэффициент, учитывающий конкретные условия обработки;

- постоянный коэффициент, учитывающий конкретные условия обработки;  - показатель относительной стойкости

- показатель относительной стойкости  .

.

Аналогичные выражения могут быть получены для частных

зависимостей «период стойкости – подача»  и «период стойкости –глубина»

и «период стойкости –глубина»  . Эти зависимости будут иметь вид

. Эти зависимости будут иметь вид

;

;  ,

,

где  и

и  - постоянные коэффициенты, учитывающие конкретные условия обработки;

- постоянные коэффициенты, учитывающие конкретные условия обработки;  ,

,  - показатели степеней, учитывающие соответственно интенсивность влияния

- показатели степеней, учитывающие соответственно интенсивность влияния  и

и  на период стойкости инструмента.

на период стойкости инструмента.

Зная частные зависимости можно получить общую зависимость, связывающую параметры режима резания со стойкостью

или

или

где  ;

;

Представленная зависимость получена для конкретных условий обработки. Для распространения этой зависимости для других условий резания необходимо вместо  ввести коэффициент

ввести коэффициент  , определяемый по формуле

, определяемый по формуле

,

,

где  - коэффициент, учитывающий свойства обрабатываемого материала;

- коэффициент, учитывающий свойства обрабатываемого материала;  - коэффициент, учитывающий состояние обрабатываемого материала;

- коэффициент, учитывающий состояние обрабатываемого материала;  ,

,  ,

,  - коэффициенты, учитывающие геометрию инструмента;

- коэффициенты, учитывающие геометрию инструмента;  - коэффициент, учитывающий радиус при вершине режущего лезвия;

- коэффициент, учитывающий радиус при вершине режущего лезвия;  - коэффициент, учитывающий износ инструмента;

- коэффициент, учитывающий износ инструмента;  - коэффициент, учитывающий смазывающе-охлаждающую жидкость.

- коэффициент, учитывающий смазывающе-охлаждающую жидкость.

|

из

5.00

|

Обсуждение в статье: Критерии изнашивания инструмента |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы