|

Главная |

определение размеров корпусных деталей

|

из

5.00

|

Толщина стенки корпуса и крышки редуктора

мм

мм

мм

мм

Исходя из рекомендаций (с.54 ) принимаем толщину стенки корпуса и крышки редуктора  мм

мм

Рекомендованные диаметры болтов, соединяющих:

Редуктор с рамой:

мм

мм

Принимаем болты с резьбой М16

Корпус с крышкой у бобышек подшипников:

Принимаем болты с резьбой М10

Корпус с крышкой по периметру соединения:

Принимаем болты с резьбой М8

Ширина фланцев редуктора:

Фундаментного:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БНТУ 105091.018.ПЗ |

Корпуса и крышки по периметру:

S3=δ+x+k3=

Толщина фланцев редуктора:

Фундаментного: δфл1=2,3* δ=

Корпуса (с крышкой): δфл2=1,5* δ=

Крышки (соединённой с корпусом): δфл2=1,35* δкр=

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БНТУ 105091.018.ПЗ |

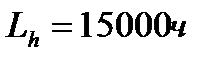

В результате расчетов необходимо подобрать подшипники (принятого типа) такой долговечности Lh, которая бы незначительно отличалась от требуемого срока службы Lтреб, принятого в исходных данных. Желательно, чтобы Lh ≥ Lтреб.

9.1.Подбор подшипников на тихоходном валу:

Выбираем подшипники шариковые радиальные с короткими цилиндрическими роликами (ГОСТ 8328-75) лёгкой серии (табл. 7.10.2, стр. 105):

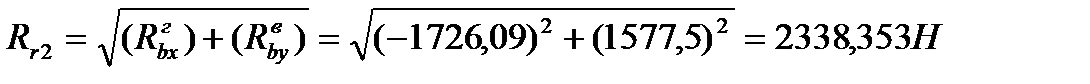

Определяем суммарные реакции для вертикальной и горизонтальной плоскостей.

Ведем расчеты по первому,т.к

Принимаем подшипник 210 – (стр. 105, таб. 7.10.2), у которого динамическая грузоподъёмность  , статическая грузоподъёмность.

, статическая грузоподъёмность.  ,

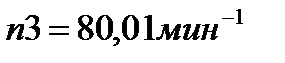

,  ,срок службы редуктора

,срок службы редуктора  .

.

Определяем эквивалентную нагрузку на подшипник:

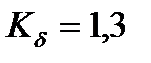

где  - коэффициент безопасности условия работы:

- коэффициент безопасности условия работы:

- коэффициент теплового режима:

- коэффициент теплового режима:

Наиболее нагружена первая опора, расчёт ведём по ней:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БНТУ 105091.018.ПЗ |

Расчёт по динамической грузоподъёмности показывает, что подшипники выбраны верно, так как расчётный срок службы редуктора составляет 15000 часов, а выбранного подшипника – 995328,9 часов.

9.2.Подбор подшипников на быстроходном валу:

Выбираем подшипники шариковые радиальные однорядные (ГОСТ 8338-75) лёгкой серии (табл. 7.10.2, стр. 105):

Определяем суммарные реакции для вертикальной и горизонтальной плоскостей.

Ведем расчеты по первому,т.к

Принимаем подшипник 206 – (стр.105, таб. 7.10.2), у которого динамическая грузоподъёмность  , статическая грузоподъёмность.

, статическая грузоподъёмность.  ,

,  ,срок службы редуктора

,срок службы редуктора

Определяем эквивалентную нагрузку на подшипник:

где  - коэффициент безопасности условия работы:

- коэффициент безопасности условия работы:

- коэффициент теплового режима:

- коэффициент теплового режима:

Наиболее нагружена первая опора, расчёт ведём по ней:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БНТУ 105091.015.ПЗ БНТУ 105081.018.ПЗ |

Расчёт по динамической грузоподъёмности показывает, что подшипники выбраны верно, так как расчётный срок службы редуктора составляет 15000 часов, а выбранного подшипника – 24948,71 часов.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БНТУ 105091.018.ПЗ |

12.1 Расчет быстроходного вала на выносливость

Наиболее нагруженным сечением быстроходно вала – как видно по эпюре суммарной изгибной нагрузки – является место под подшипником (точка С (d=30 мм)

Следует проверить это сечение на прочность.

Расчет вала на усталостную прочность заключается в определении коэффициентов запаса прочности s для опасных сечений и сравнении их с допускаемыми значениями [s]. Прочность обеспечена при s> [s] = 1,5…2,5 (cтр. 186, [2]).

Исходные данные:

материал вала сталь 40X улучшенная;

предел прочности σв = 900 МПа;

предел выносливости стали при симметричном цикле перемены напряжений изгиба σ-1 = 410 МПа;

предел выносливости стали при симметричном цикле перемены напряжений кручения τ-1 = 240 МПа;

коэффициенты, характеризующие чувствительность материала к асимметрии цикла изменения напряжения: ψσ=0; ψτ=0.

Определим момент сопротивления проверяемого сечения при изгибе (W)

и кручении (  ):

):

W=πd3/32=3.14*303/32= 2649мм3

Wp= πd3/16=3.14*303/16= 5299мм3

где  диаметр вала.

диаметр вала.

Определим амплитуды переменных составляющих циклов нагружений(  ) и постоянные составляющие (

) и постоянные составляющие (  ) (cтр. 186, [2]).:

) (cтр. 186, [2]).:

σа=Mu/W=133270/2649=50МПа,

где Mu =133270─ максимальный суммарный изгибающий момент сечения вала.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БНТУ 105091.018.ПЗ |

Определим коэффициенты снижения предела выносливости вала в рассматриваемом сечении:

Kσд=(Kσ/Kд+KF-1)*1/Kv= Kσ/Kд=34,3

K τ д= (K τ/Kд+KF-1)*1/Kv= 3

где  - эффективные коэффициенты концентрации напряжений;

- эффективные коэффициенты концентрации напряжений;

- коэффициент влияния абсолютных размеров рассматриваемого поперечного сечения;

- коэффициент влияния абсолютных размеров рассматриваемого поперечного сечения;

(рис. 15.4, cтр. 190, [2]);

(рис. 15.4, cтр. 190, [2]);

(рис. 15.4, cтр. 190, [2]);

(рис. 15.4, cтр. 190, [2]);

KF =1- коэффициент влияния параметров шероховатости поверхности (табл. 15.8, cтр. 189, [2]);

Kv=1 - коэффициент влияния поверхностного упрочнения (табл. 15.3, cтр. 189, [2]);

Определим коэффициенты запаса прочности по нормальным и по касательным напряжениям:

S σ= σ-1/( σа*Kσд+ ψσ* σm)= 410/(50 *4,3)=1,9

S τ= τ-1/( τa* K τ д+ ψ τ * τ m)= 240/(7,66*3,0)=10,44

Общий коэффициент запаса прочности:

S=  =1,9>[S]

=1,9>[S]

Условие выполняется, прочность и жесткость обеспечены.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БНТУ 105091.018.ПЗ |

Наиболее нагруженным сечением быстроходно вала – как видно по эпюре суммарной изгибной нагрузки – является место под подшипником (точка В (d=50 мм), рис. 6.2.).

Следует проверить это сечение на прочность.

Расчет вала на усталостную прочность заключается в определении коэффициентов запаса прочности s для опасных сечений и сравнении их с допускаемыми значениями [s]. Прочность обеспечена при s> [s] = 1,5…2,5 (cтр. 186, [2]).

Исходные данные:

материал вала сталь 40X улучшенная;

предел прочности σв = 900 МПа;

предел выносливости стали при симметричном цикле перемены напряжений изгиба σ-1 = 410 МПа;

предел выносливости стали при симметричном цикле перемены напряжений кручения τ-1 = 240 МПа;

коэффициенты, характеризующие чувствительность материала к асимметрии цикла изменения напряжения: ψσ=0; ψτ=0.

Определим момент сопротивления проверяемого сечения при изгибе (W)

и кручении (  ):

):

W=πd3/32=3.14*503/32=12266 мм3

Wp= πd3/16=3.14*503/16=24531 мм3

где  диаметр вала.

диаметр вала.

Определим амплитуды переменных составляющих циклов нагружений(  ) и постоянные составляющие (

) и постоянные составляющие (  ) (cтр. 386, [7]):

) (cтр. 386, [7]):

σа=Mu/W=112318/12266=9,2 МПа,

где Mu =112318─ максимальный суммарный изгибающий момент сечения вала.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БНТУ 105091.018.ПЗ |

Определим коэффициенты снижения предела выносливости вала в рассматриваемом сечении:

Kσд=(Kσ/Kд+KF-1)*1/Kv= Kσ/Kд=3,65

K τ д= (K τ/Kд+KF-1)*1/Kv= 2.6

где  - эффективные коэффициенты концентрации напряжений;

- эффективные коэффициенты концентрации напряжений;

- коэффициент влияния абсолютных размеров рассматриваемого поперечного сечения;

- коэффициент влияния абсолютных размеров рассматриваемого поперечного сечения;

(рис. 15.4, cтр. 190, [2]);

(рис. 15.4, cтр. 190, [2]);

(рис. 15.4, cтр. 190, [2]);

(рис. 15.4, cтр. 190, [2]);

KF=1- коэффициент влияния параметров шероховатости поверхности (табл. 15.8, cтр. 189, [2]);

Kv=1 - коэффициент влияния поверхностного упрочнения (табл. 15.3, cтр. 189, [2]);

Определим коэффициенты запаса прочности по нормальным и по касательным напряжениям:

S σ= σ-1/( σа*Kσд+ ψσ* σm)= 410/(9,2*3.65)=12,2

S τ= τ-1/( τa* K τ д+ ψ τ * τ m)= 240/(6*2.6)=15,38

Общий коэффициент запаса прочности:

S=  =9,6>[S]

=9,6>[S]

Условие выполняется, прочность и жесткость обеспечены.

4.2.Расчет клиноременной передачи

Исходные данные

1. Передаваемая мощность Р2 = 3,435 кВт.

2. Частота вращения вала двигателя n2 = 1600 мин–1.

Выбираем сечение ремня в зависимости от мощности, передаваемой ведущим шкивом, и его частоты вращения. [3, с.83, рис.5.2.]; Получаем клиновой ремень нормального сечения Б.

Принимаем

Диаметр ведомого шкива  :

:

ε = 0,01 - коэффициента упругого скольжения.

По стандартному ряду принимаем

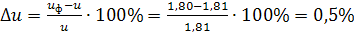

Фактическое передаточное число с учетом коэффициента упругого скольжения ε = 0,01:

;

;

Отклонение от заданного значения

;

;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БНТУ 105091.018.ПЗ |

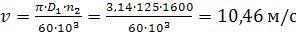

Определим скорость ремня:

;

;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БНТУ 105091.015.ПЗ БНТУ 105081.018.ПЗ |

Выбираем ориентировочное межосевое расстояние из рекомендуемого промежутка:

0,7 × (D1 + D2) £ а £ 2 × (D1 + D2);

0,7 × (355 + 125) £ а £ 2 × (225 + 125);

244,3 £ а £ 698.

Принимаем а = 400 мм.

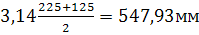

Расчетная длина ремня

s w:space="720"/></w:sectPr></wx:sect></w:body></w:wordDocument>">  ;

;

Стандартная ближайшая длина ремня Lp = 2000 мм.[3, табл.К31];

Уточняем межосевое расстояние для выбранной длины ремня:

Где w=

q=  =

=

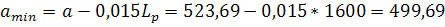

Минимальное межосевое расстояние при надевании ремня:

мм

мм

Максимальное межосевое расстояние для компенсации вытяжки ремня в процессе работы:

мм

мм

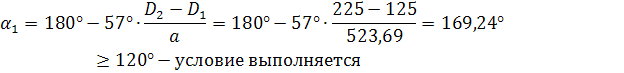

Определим угол обхвата на малом шкиве:

;Окружное усилие:

;

;

Условие n £ 10 с–1 выполняется.

Исходное удельное окружное усилие K0 определяем из табл. 9.4 по значению касательного напряжения в ремне ( s0 = 1,5МПа); K0 = 2,05 МПа.

Допускаемое удельное окружное усилие

K = K0 × С1 × С2 × С3,

где С1, С2, С3 – поправочные коэффициенты:

С1 =0,96– коэффициент угла обхвата (табл. 9.5);

С2 =1,05– коэффициент скорости (табл. 9.6);

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БНТУ 105081.018.ПЗ |

K = 2,05 × 0,98 × 1,0 × 1,0 = 2,009 МПа.

Необходимое число ремней

;

;

Принимаем z = 2

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БНТУ 105091.015.ПЗ БНТУ 105081.018.ПЗ |

Сила, действующая на валы:

Fn = 2s0 × A × Z × sin (a / 2) = 2 × 1,2 × 138 × 5 × sin (169,224° / 2) = 659,473H.

Расчетная долговечность ремня

m – показатель степени (для клиновых ремней m » 8).

где sN – временной предел выносливости (для клиновых ремней принимаем sN = 9 МПа);

k1 – коэффициент, учитывающий влияние передаточного числа u на долговечность ремня в зависимости от напряжения изгиба ( k1 = 1,9;);

k2 – коэффициент, учитывающий режим работы передачи (при постоянной нагрузке k2 = 1).

smax – максимальное напряжение в цикле для ремней;

smax = s0 + st / 2 + sи + sц,

Напряжение от окружного усилия

st / 2 = Ft / 2A

;

;

; где

; где

.

.

[5, с.121];  ;

;

.

.

;

;

;

;

+1400*

+1400*  =12,667МПа

=12,667МПа

;

;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БНТУ 105091.018.ПЗ |

|

из

5.00

|

Обсуждение в статье: определение размеров корпусных деталей |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы