|

Главная |

Проверочный расчёт на прочность при изгибе

|

из

5.00

|

А) Эквивалентное число зубьев

Шестерни

Колеса

Б) По табл. принимается коэффициенты формы зуба и концентрации напряжений при коэффициенте смещения х=0; шестерни YFs1 = 3.8 колеса YFs2 = =3.59

В) Коэффициент, учитывающий наклон зуба

Условие  выполнено

выполнено

Г) Для косозубых колес коэффициент

Д) Расчётные напряжения изгиба в основании ножки зуба:

Колеса

Шестерни

Прочность зубьев на изгиб выполняется

Основные геометрические размеры передачи.

Делительные диаметры шестерни и колеса

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.ДМ.150411.35.18.02.ПЗ |

Диаметры вершин шестерни и колеса

Диаметры впадин шестерни и колеса

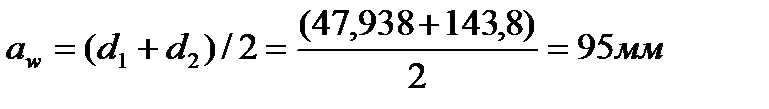

Межосевое расстояние

Принимается  =95

=95

Пригодность заготовок шестерни и колеса

Диаметр заготовки шестерни

Dзаг=d+6мм = 50,938 +6 =57<D =200мм

Sзаг=0,4  b2 =0,4

b2 =0,4  30 =12 мм или Sзаг=8m =8

30 =12 мм или Sзаг=8m =8  1,5=12 мм, что меньше S=125 мм

1,5=12 мм, что меньше S=125 мм

Условия пригодности заготовок колес выполняются

4 Предварительный расчёт валов

4.1 Ведущий вал.

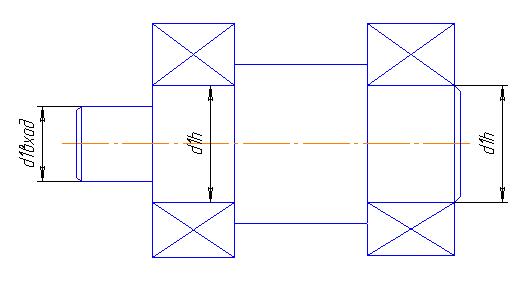

Рисунок 4.1 Конструкция ведущего вала.

4.1.1Выполняется расчёт выходного конца.

(4.1)

(4.1)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.ДМ.150411.35.18.02.ПЗ |

[τкр] – допускаемое напряжение кручения для стали 40ХН, [τкр]=25 МПа

d1вых=0,75×dэл; (4.2)

где dэл=28 мм – диаметр выходного конца электродвигателя.

d1вых=0,75×28=22 мм

Принимается d1вых=22 мм.

4.1.2 Рассчитывается диаметр под подшипник

d1п=d1вых+3 мм (4.3)

d1п=22+3=25 мм

Принимаем d1п=25 мм.

4.1.3Рассчитывается диаметр под шестерню

d1ш=d1п+5 мм=25+5=30 мм

4.1.4 На ведущий вал выбираются подшипники 205 средний серии.

d=25 мм; D=52 мм; В=15 мм; r=1,5 мм; С=14 кН; С0=6,95кН. (4.4)

4.5 Ведомый вал

Рисунок 4.2 Конструкция ведомого вала.

4.5.1 Выполняется расчёт выходного конца ведомого вала.

(4.5)

(4.5)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.ДМ.150411.35.18.02.ПЗ |

Принимается окончательно d2вых=30 мм.

4.5.2 Рассчитывается диаметр под подшипники.

d2п=d2вых+5 (4.6)

d2п=30+5=35 мм

Принимаем окончательный d2п=35мм

4.5.3 Рассчитывается диаметр под колесо.

d2к=d2п+5 (4.7)

d2к=35+5=40 мм

4.5.4 На ведомый вал выбираются подшипники 207 средней серии.

d=35 мм; D=72мм; В=17 мм; r=2 мм; С=25,5 кН; С0=13,7 кН.

5 Конструирование зубчатых колёс

5 Шестерня выполняется по размерам: d1=48 мм; dа1=51 мм; b1=33 мм.

Колесо кованое: d2=143 мм; dа2=146 мм; b2=30 мм.

Рисунок 5.1 Конструкция колеса

5.1 Рассчитывается диаметр ступицы

dст=1,6×dк2 (5.1)

где dст – диаметр ступицы, мм;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.ДМ.150411.35.18.02.ПЗ |

dст=1,6×40=64 мм

5.2 Рассчитывается длина ступицы

lст=(1,2÷1,5)×dк2 (5.2)

где lст – длина ступицы, мм.

lст=(1,2÷1,5)×40 = 48÷60мм

Принимается lст=50 мм.

5.3 Рассчитывается толщина обода

δ0=(2,5÷4)×mп (5.3)

где δ0 – толщина обода, мм;

тп – модуль зубьев, мм.

δ0=(2,5÷4)×1,5 = 3,75÷6 мм

Принимается δо=8 мм.

5.4 Рассчитывается толщина диска

С=0,3×b2 (5.4)

где С – толщина диска, мм;

b2 – ширина венца, мм.

С=0,3×30=9 мм

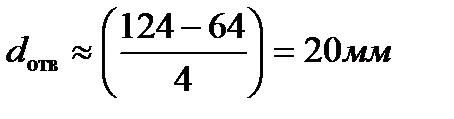

5.5 Определяется диаметр центровой окружности

Dотв=0,5×(D0+dст) (5.5)

где Dотв – диаметр центровой окружности, мм;

D0 – внутренний диаметр обода, мм;

dст – диаметр ступицы, мм.

Dотв=0,5×(124+64)=95 мм

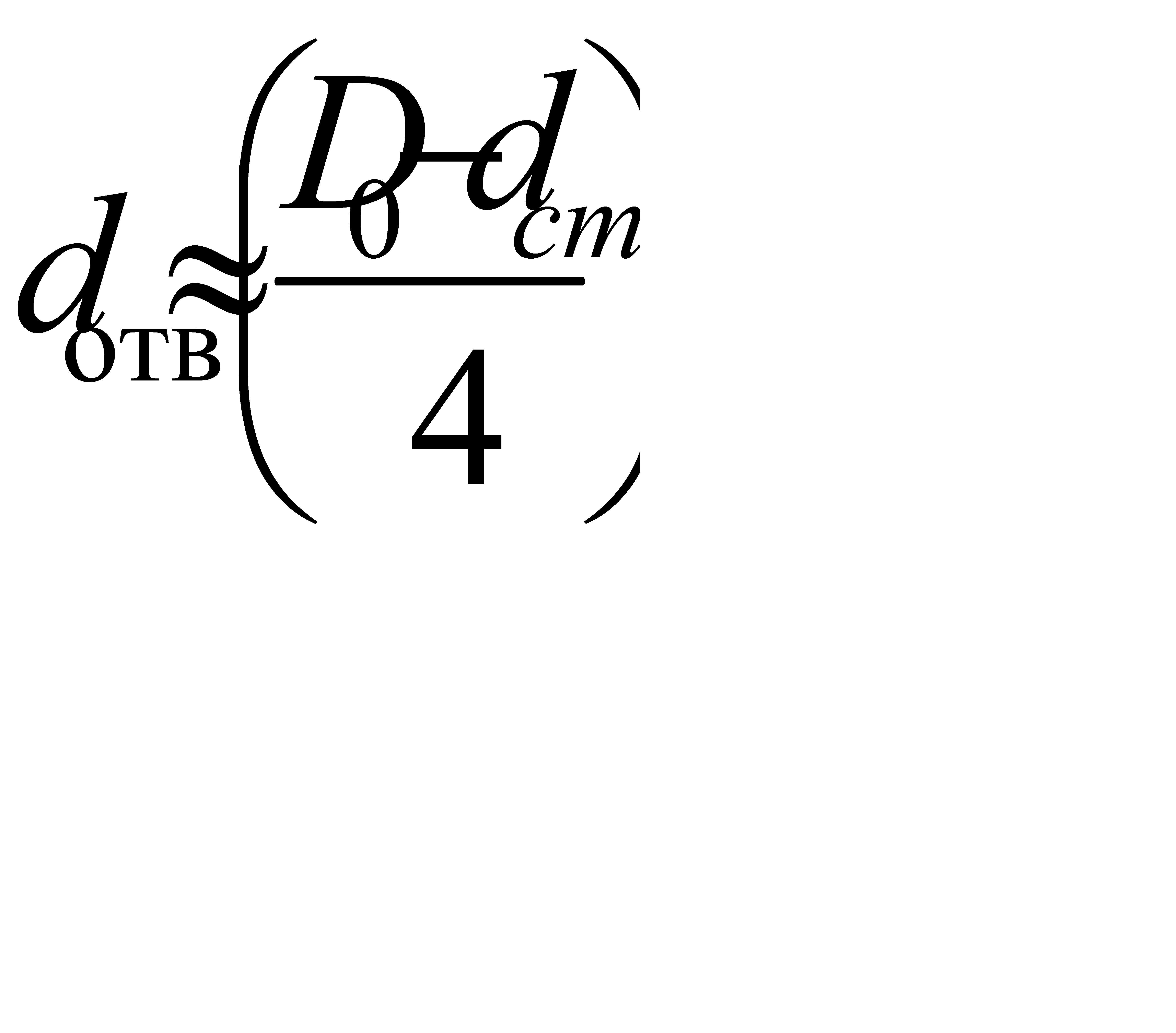

5.6 Определяется диаметр отверстий

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.ДМ.150411.35.18.02.ПЗ |

(5.6)

(5.6)

где dотв – диаметр отверстий, мм.

Принимается dотв=20 мм.

6 Конструирование корпуса редуктора

6.1 Рассчитывается толщина стенок корпуса и крышки редуктора.

δ=0,025×аω+1 (6.1)

где δ – толщина стенок корпуса, мм;

аω – межосевое расстояние,мм.

δ=0,025×95+1=3,375 мм

По таблице 10.2 [1] толщина стенок корпуса и крышки δ≥6мм. Окончательно принимается δ=6мм.

δ1=0,02×аω+1 (6.2)

где δ1 – толщина стенок крышки, мм.

δ1=0,02×95+1=2,9мм

Окончательно принимается δ1=6 мм.

6.2 Рассчитывается толщина верхнего пояса (фланца) корпуса.

b=1,5×δ (6.3)

где b – толщина верхнего пояса, мм;

δ – толщина стенок корпуса, мм.

b=1,5×6=9 мм

6.3 Рассчитывается толщина нижнего пояса (фланца) крышки корпуса.

b1=1,5×δ1 (6.4)

где b1 – толщина нижнего пояса, мм;

δ1 – толщина стенок крышки, мм.

b1=1,5×6=9мм

6.4 Рассчитывается толщина нижнего пояса корпуса.

р=2,35×δ (6.5)

где р – толщина нижнего пояса корпуса, мм;

р=2,35×9=21,15мм

Принимается толщина нижнего пояса корпуса р=15 мм.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.ДМ.150411.35.18.02.ПЗ |

т=(0,8÷1)×δ (6.6)

где т – толщина рёбер, мм;

δ – толщина стенок корпуса, мм.

т=(0,8÷1)×6=5,1÷6 мм.

6.6 Определяется диаметр фундаментных болтов.

d1=(0,03÷0,036)×аw+12 (6.7)

d1=(0,03÷0,36)×95+12=14,85÷15,42 мм

Принимаются болты с резьбой М16

6.7 Определяется диаметр болтов крепящих крышку к корпусу у подшипников.

d2=(0,7÷0,75)×d1 (6.8)

d2=(0,7÷0,75)×16=11,2÷12 мм.

Принимаются болты с резьбой М12.

6.8 Определяется диаметр болтов соединяющих крышку с корпусом.

d3=(0,5÷0,6)×d1 (6.9)

d3=(0,5÷0,6)×16=8÷9,6 мм

Принимаются болты с резьбой М10.

7 Выбор и расчёт подшипников на долговечность.

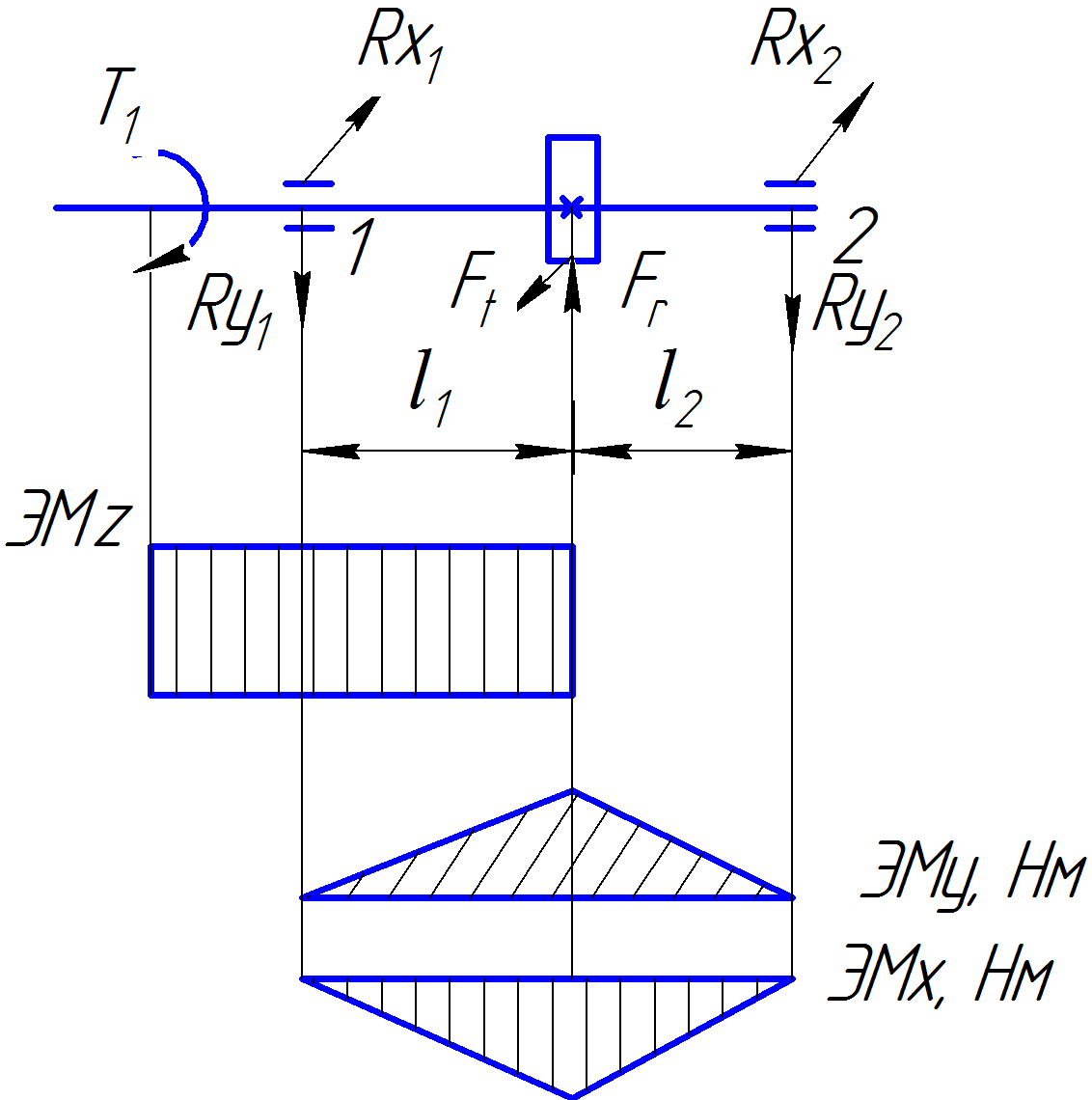

Ведущий вал.[2]

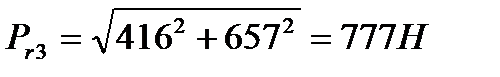

Из предыдущих расчётов имеется Ft=1752H; Fr=657H; Fa=372H; из

первого этапа компоновки l1=103 мм.

Расчетная схема ведущего вала

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.ДМ.150411.35.18.02.ПЗ |

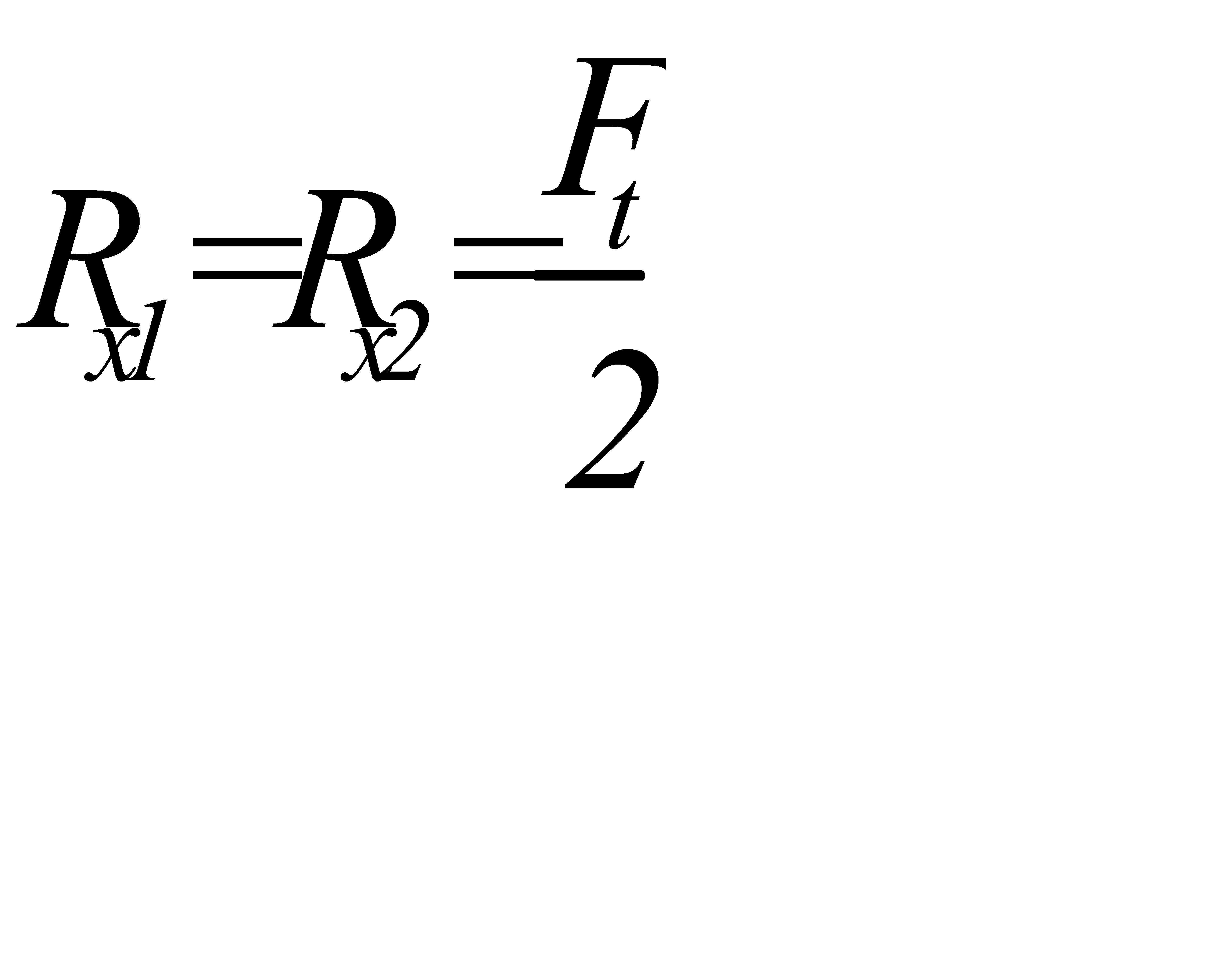

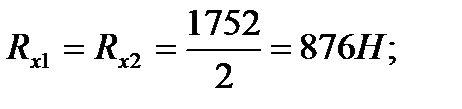

Определяются реакции опор:

в плоскости xz

где Rх1=Rх2 – реакции опор, Н;

Ft – окружная сила, Н.

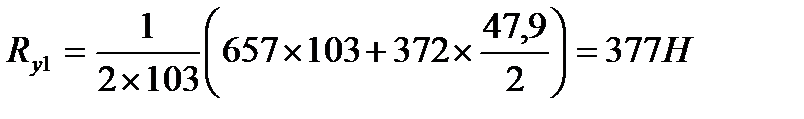

в плоскости yz

где Fr – радиальная сила, Н;

d1 – делительный диаметр шестерни, мм.

Проверка:

Ry1+Ry2-Fr=377 +280-657 =0

Определяются суммарные реакции

Выбираются подшипники по более нагружённой опоре. Намечаются ради-

альные шарикоподшипники 305 серии: d=25 мм; D=52 мм; B=15мм;

С=14 кН;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.ДМ.150411.35.18.02.ПЗ |

Рассчитывается эквивалентная нагрузка

Pэ=(XVPr1+YPa)КσКτ (7.1)

где Рr1=953,7– радиальная нагрузка, Н; осевая нагрузка Pa = Fa =372H;

V=1 – коэффициент вращения внутреннего кольца;

Кσ=1; Кτ=1 – коэффициенты безопасности для приводов ленточных кон

вееров.

Отношение

этой величине соответствует е = 0,26 (по табл. 9,18)

Отношение

Рэ=(0,56×953,7 +1,88´372)х1х1=1233 Н

Рассчитывается расчётная долговечность, млн. об.

(7.2)

(7.2)

где С – динамическая грузоподъёмность, Н

млн. об

млн. об

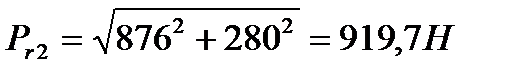

Рассчитывается расчётная долговечность, ч

(7.3)

(7.3)

где п – частота вращения внутреннего кольца, об/мин.

ч

ч

Ведомый вал несёт такие же нагрузки, как и ведущий: Ft=1752H,

Fr=657H, Fa=372H;

Нагрузка на вал от цепной передачи FB=2628H.

Составляющие этой нагрузки

FBX = FBY = FBsinY= 2628sin 45° = 1708H

Из первого этапа компоновки l2=102 мм; l3=51 мм.

Определяются реакции опор:

в плоскости xz

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.ДМ.150411.35.18.02.ПЗ |

(7.4)

(7.4)

(7.5)

(7.5)

Проверка:

Rx3+Rx4-(Ft+FBX)=416+3176-(1752+1840)=0

в плоскости yz

(7.6)

(7.6)

(7.7)

(7.7)

Проверка:

Ry3 +FBy-(Fr+Ry4)=657+1840-(657+1840)=0

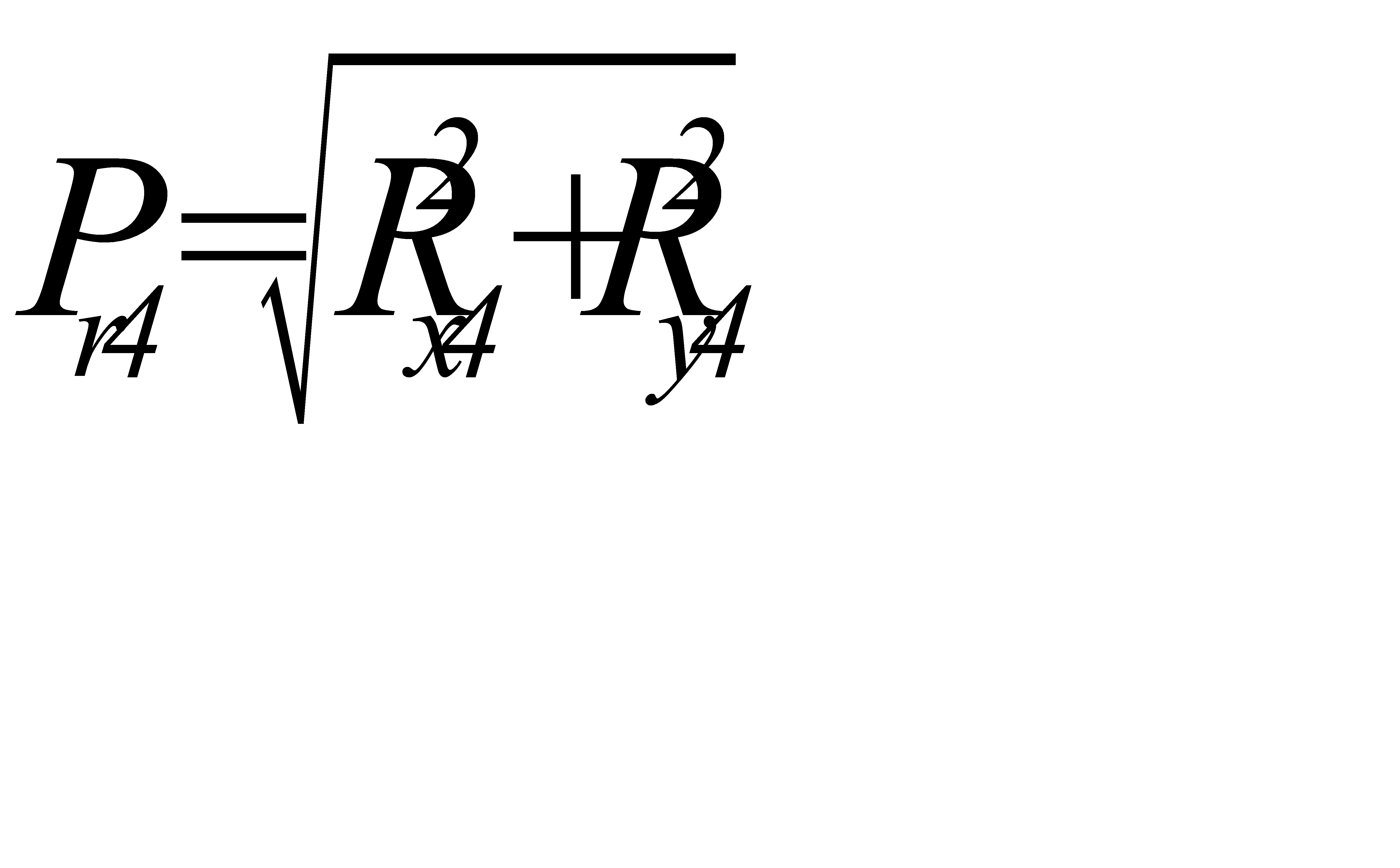

Определяются суммарные реакции

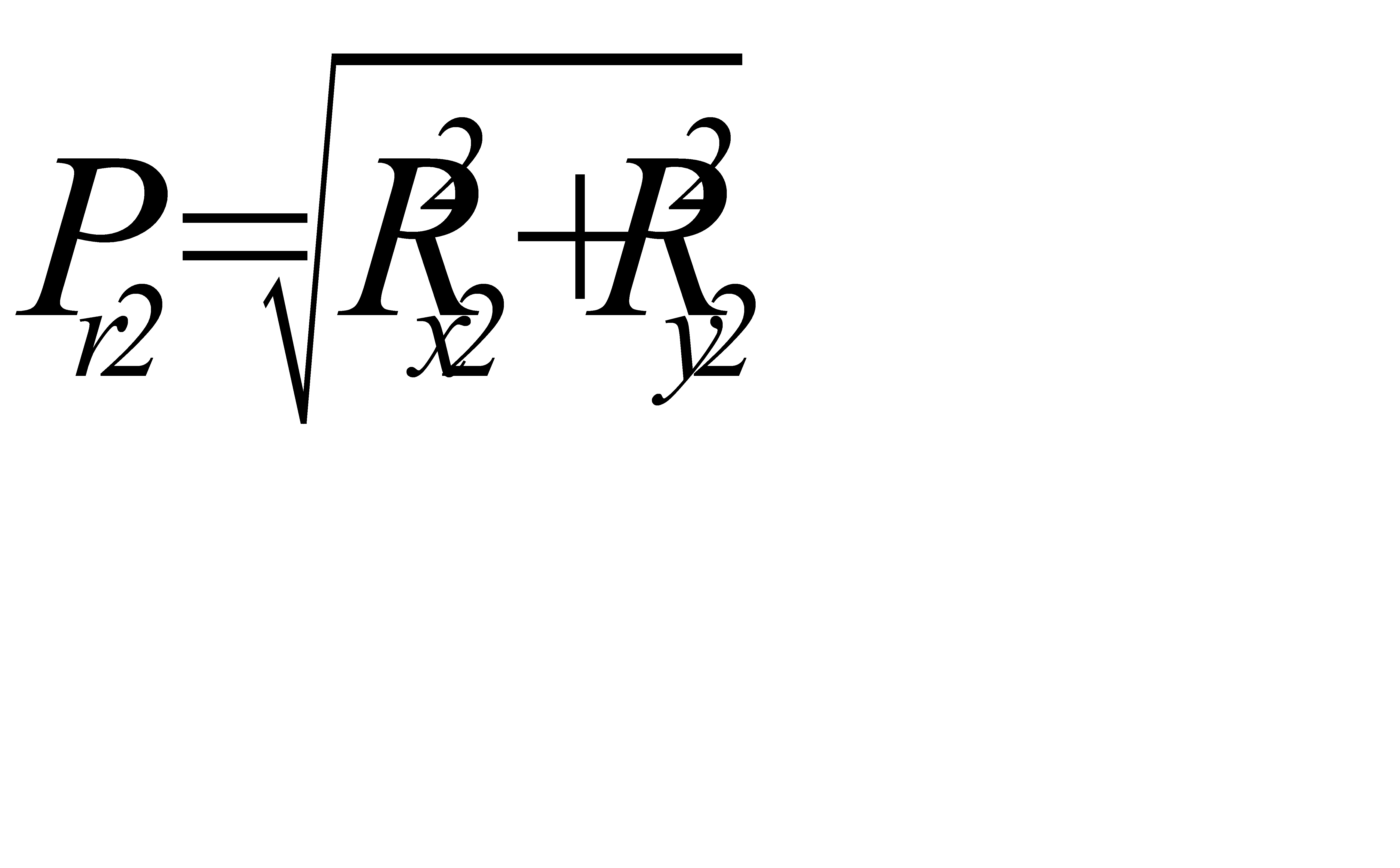

(7.8)

(7.8)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.ДМ.150411.35.18.02.ПЗ |

(7.9)

(7.9)

Выбираются подшипники по более нагружённой опоре 4.

Намечаем шарикоподшипники радиальные 207 серии: d=35 мм;

D=72 мм; В=17 мм; С=25,5 кН; С0=13,7кН.

Рассчитывается эквивалентная нагрузка

Отношение

Этой величине соответствует е=0,22 (по табл. 9.18)

Отношение

поэтому Pэ=Pr4VKσKτ (7.10)

Pэ=3670  1´1,2

1´1,2  1=4404Н

1=4404Н

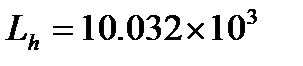

Рассчитывается расчётная долговечность, млн. об.

(7.11)

(7.11)

млн.об.

млн.об.

Рассчитывается расчётная долговечность, ч

(7.12)

(7.12)

ч

ч

Из расчетов  ч, а для зубчатых редукторов ресурс работы

ч, а для зубчатых редукторов ресурс работы

под-шипников не должен быть менее 10000 ч (минимально допустимая долговеч-

ность подшипника), исходя из всего этого выбираем шариковые радиаль-

ные подшипники 207 среднесерии.

8 Выбор и расчёт муфт

8.1 Для соединения вала электродвигателя с ведущим валом редуктора необходимо подобрать муфту с упругими элементами для того, чтобы гасить вибрации и толчки идущие от электродвигателя.

Наиболее подходящие муфты упругие втулочно – пальцевые МУВП…

Для подбора муфты необходим момент расчётный Мр, диаметр вала электродвигателя dэл и диаметр выходного конца ведущего вала d1вых.

Из предыдущих расчётов имеем: dэл=38 мм, d1вых=22 мм.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.ДМ.150411.35.18.02.ПЗ |

Рисунок 8.1 Муфта упругая втулочно-пальцевая

8.2 Определяется момент расчётный

Тр=Кm×Т1 (8.1)

где Мр – расчётный момент для подбора муфты, Нм;

к=1,4 – коэффициент режима работы привода.

Тр=1,4×41,6=58,24Нм

Выбираем муфту МУВП1-50-55НН 2096-64

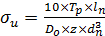

8.3 Пальцы проверяются на изгиб по сечению А – А, а резиновые втулки на смятие поверхности, соприкасающейся с пальцами.

Условие прочности пальца на изгиб:

(8.2)

(8.2)

где σи – наиб.напряжение изгиба в опасном сечении пальца, Н/мм2;

Мр – расчётный момент, Нмм;

D0 – диаметр окружности, на которой расположены пальцы, мм;

Z – число пальцев;

lп – длина пальцев, мм;

dп – диаметр пальца, мм.

[σ]n=80÷90 Н/мм2 – допускаемое напряжение на изгиб для пальцев.

Условие прочности выполняется.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.ДМ.150411.35.18.02.ПЗ |

(8.3)

(8.3)

где lb – длина втулки, мм;

[σ]см=1,8÷2,0 Н/мм2 – допускаемое напряжение на смятие для резины.

Условие прочности на смятие выполняется.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.ДМ.150411.35.18.02.ПЗ |

Шпонками называются соединительные элементы между валом и ступицей (колеса, шкива, маховика и т. д.). Шпонки в основном изготавливаются из сталей (Сталь 20, Сталь 35, Сталь 45) термообработка специальная не нужна. Шпонки и шпоночные пазы стандартизованы.

Выбираются шпонки призматические со скруглёнными торцами. Размеры сечений шпонок и пазов и длины шпонок – по ГОСТ 23360 – 78.[3] Материал шпонок – сталь 45 нормализованная.

Напряжения смятия и условие прочности определяется по формуле

(9.1)

(9.1)

где Т – передаваемый момент;

d – диаметр вала;

(h-t1) – рабочая глубина паза в ступице;

(l-b) – рабочая длина шпонки со скруглёнными торцами;

[σсм]=100МПа – допускаемое напряжение смятия при стальной ступице.

Рисунок 9.1 Шпоночное соединение.

9.1 Ведущий вал.

d=22 мм; b×h=8×7 мм; t1=4 мм;

t2=3,3 мм; l=60 мм; Т=41,6×103Нмм.

Условие прочности на смятие выполняется.

9.2 Ведомый вал.

d=30 мм; b×h=10×8 мм; t1=5 мм;t2=3,3мм; l=60мм; Т=116×103Нмм.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.ДМ.150411.35.18.02.ПЗ |

Условие прочности на смятие выполняется.

d=40 мм; b×h=12×8 мм; t1=5 мм; l=50 мм; Т=116×103Нмм.

Условие прочности на смятие выполняется.

10 Уточнённый расчёт валов

10.1 Ведущий вал.

Материал вала тот же, что и для шестерни (шестерня выполняется заодно с валом), т. е. сталь 45, термообработка – улучшение.

При диаметре заготовки до 90мм (в нашем случае dа1=50 мм) среднее значение σb=780 МПа.[2]

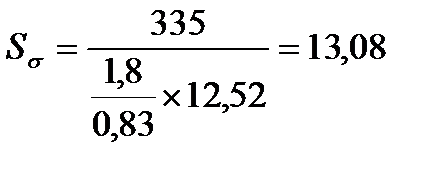

Предел выносливости при симметричном цикле изгиба

σ-1  0,43σb (10.1)

0,43σb (10.1)

σ-1=0,43×780=335 МПа

Предел выносливости при симметричном цикле касательных напряжений

τ-1  0,58σ-1 (10.2)

0,58σ-1 (10.2)

τ-1=0,58×335=194 МПа

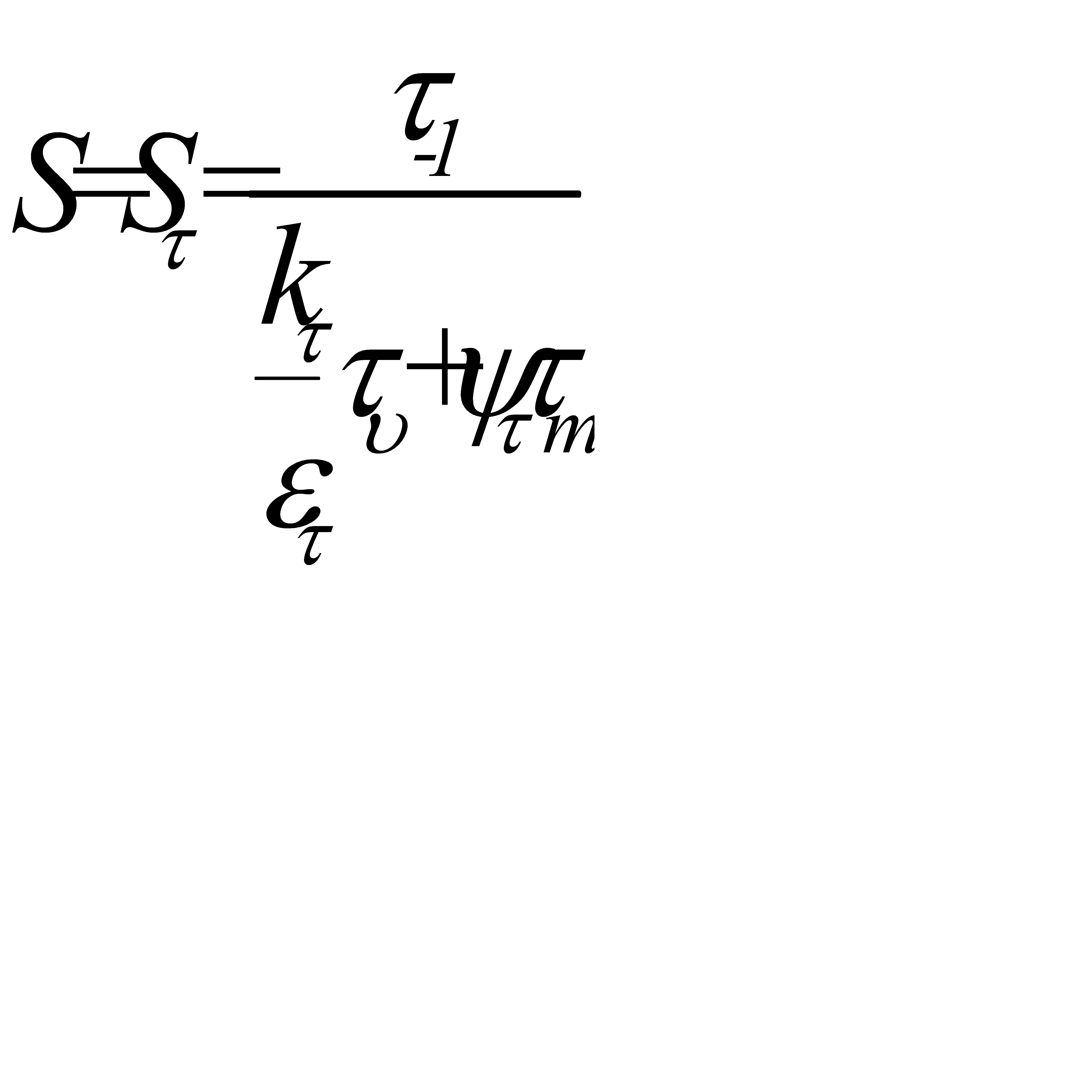

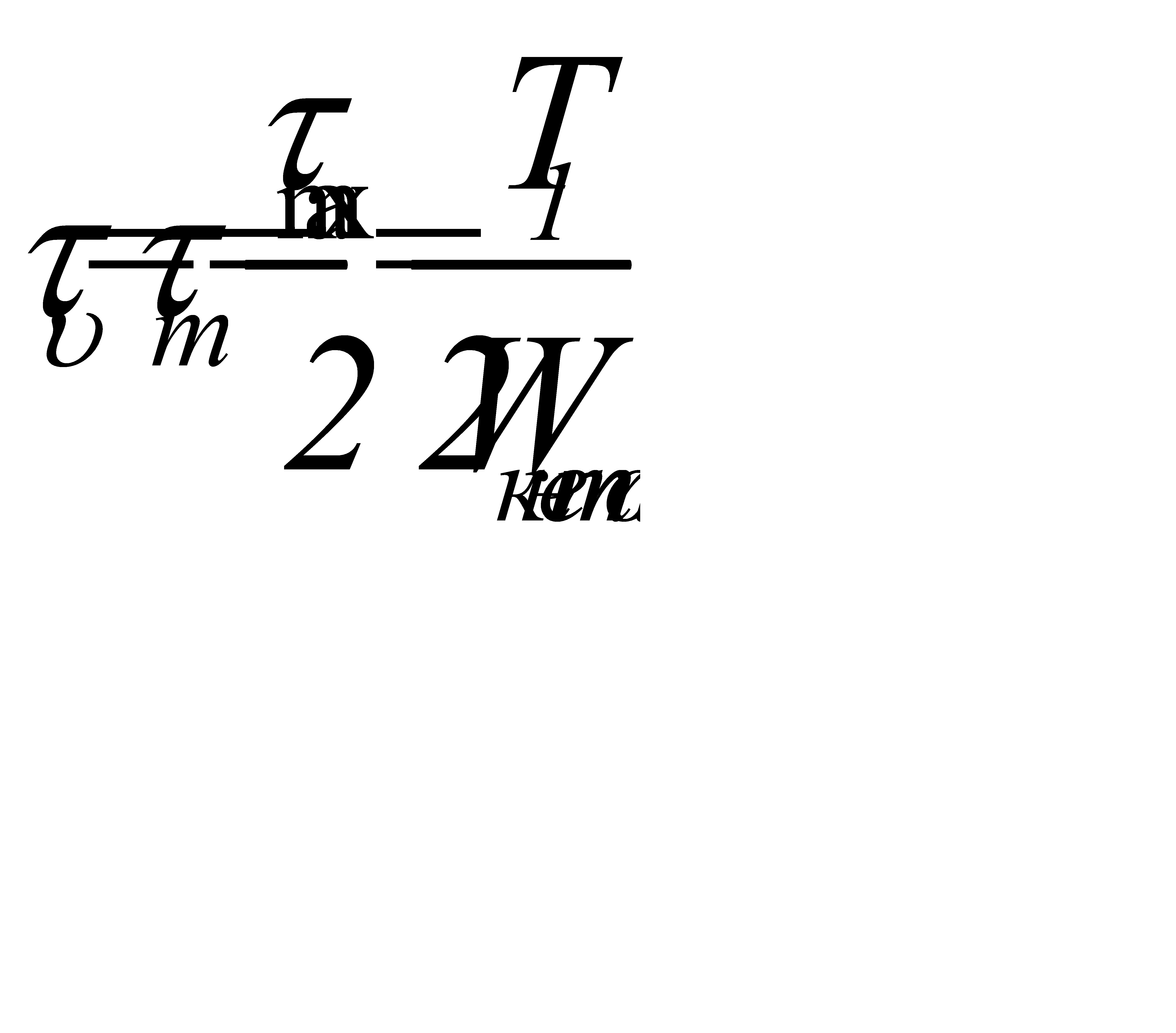

Сечение А – А

Это сечение при передаче вращающего момента от электродвигателя через муфту рассчитывается на кручение. Концентрацию напряжений вызывает наличие шпоночной канавки.

Коэффициент запаса прочности

(10.3)

(10.3)

где амплитуда и среднее напряжение отнулевого цикла

(10.4)

(10.4)

При d=22мм; b=6 мм; t1=3,5 мм

(10.5)

(10.5)

Wк нетто =

Принимается kτ=1,5; ετ=0,83; ψτ=0,1 [1]

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.ДМ.150411.35.18.02.ПЗ |

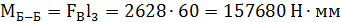

Определяется изгибающий момент от консольной нагрузки

(10.6)

(10.6)

где l – длина полумуфты, мм.

M=2,5

Коэффициент запаса прочности по нормальным напряжениям

(10.9)

(10.9)

Результирующий коэффициент запаса прочности

(10.10)

(10.10)

получился близким к коэффициенту запаса Sτ=9,7. Это расхождение свидетельствует о том, что консольные участки валов оказываются прочными и что учёт консольной нагрузки не вносит существенных изменений. Фактическое расхождение будет ещё меньше, так как посадочная часть вала обычно бывает короче, чем длина полумуфты, что уменьшает значения изгибающего момента и нормальных напряжений.

По этим причинам проверять прочность в сечениях Б – Б и В – В нет необходимости.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.ДМ.150411.35.18.02.ПЗ |

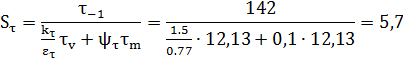

10.2 Ведомый вал

Материал вала – сталь 45 нормализованная; σb=570 МПа.

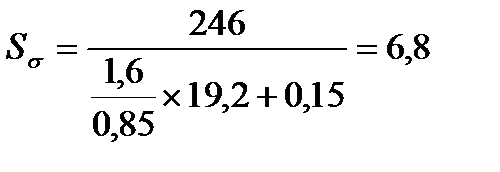

Пределы выносливости σ-1=246 МПа и τ-1=142МПа.

Сечение А – А

Диаметр вала в этом сечении 40 мм. Концентрация напряжений обусловлена наличием шпоночной канавки: kσ=1,6 и kτ=1,5; масштабные факторы εσ=0,85; ετ=0,73; коэффициенты ψσ=0,15 и ψτ=0,1.[1]

Крутящий момент Т2=82,5×103Нмм.

Изгибающий момент в горизонтальной плоскости

М=Rx3l2 (10.11)

М'=416×102 = 42432Нмм

изгибающий момент в вертикальной плоскости

М”=Ry3l2+ Fa  (10.12)

(10.12)

М” = 657×102+372x(144/2) =93798Нмм

суммарный изгибающий момент в сечении А – А

МА – А=  Нмм

Нмм

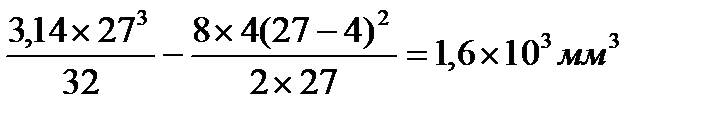

Момент сопротивления кручению (d=40 мм; b=12 мм; t1=5 мм)

(10.13)

(10.13)

Wк нетто =

Момент сопротивления изгибу

(10.14)

(10.14)

Wнетто=

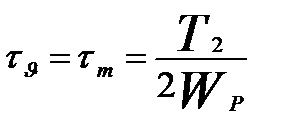

Амплитуда и среднее напряжение цикла касательных напряжений

(10.15)

(10.15)

Амплитуда нормальных напряжений изгиба

(10.16)

(10.16)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.ДМ.150411.35.18.02.ПЗ |

Коэффициент запаса прочности по нормальным напряжениям

(10.17)

(10.17)

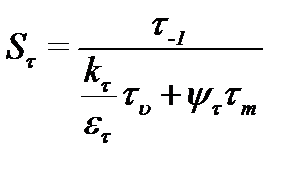

Коэффициент запаса прочности по касательным напряжениям

(10.18)

(10.18)

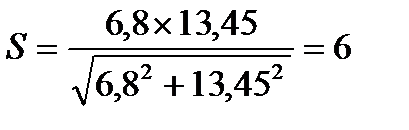

Результирующий коэффициент запаса прочности для сечения А – А

(10.19)

(10.19)

Сечение К-К: Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом (см.табл. 8.7)

и

и  ;

;  и

и

Изгибающий момент

(10.20)

(10.20)

Осевой момент сопротивления

(10.21)

(10.21)

| Изм. |

| тЛист |

| докум. |

| сьПодпись |

| таДата |

| тЛист |

| КП.ДМ.150411.35.18.02.ПЗ |

Полярный момент сопротивления

(10.22)

(10.22)

Амплитуда и среднее напряжение цикла касательных напряжений

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сечения К-К

Условие прочности выполняется

Сечение Л – Л

Концентрация напряжений обусловлена переходом от Ø30 к Ø26: при D/d=30/26=1.15 и r/d=2.25/26=0.08 kσ=1,51 и kτ=1,21; масштабные факторы εσ=0,92; ετ=0,83;[1]

Внутренние силовые факторы такие же как и в сечение К-К

Осевой момент сопротивления

(10.36)

(10.36)

W =

Амплитуда нормальных напряжений

(10.37)

(10.37)

среднее напряжение σm=0

Полярный момент сопротивления

(10.38)

(10.38)

Wр=

Амплитуда и среднее напряжение цикла касательных напряжений

(10.39)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 29 |

| КП.ДМ.150411.35.15.01.ПЗ |

Коэффициент запаса прочности по нормальным напряжениям

(10.40)

(10.40)

Коэффициент запаса прочности по касательным напряжениям

(10.41)

(10.41)

Результирующий коэффициент запаса прочности для сечения Л – Л

(10.42)

(10.42)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.ДМ.150411.35.18.02.ПЗ |

Сечение Б-Б: Концентрация напряжений обусловлена наличием шпоночной канавки (см. табл. 8.5)

и

и  ;

;  и

и

Изгибающий момент (положим х1=60мм)

Момент сопротивления сечения нетто при b=10 и t1=5мм

Амплитуда нормальных напряжений изгиба

Момент сопротивления кручению сечения нетто

Амплитуда и среднее напряжение цикла касательных напряжений

Коэффициенты запаса прочности

Результирующий коэффициент запаса прочности для сечения Б-Б

Таблица10.1. Результаты проверки сводятся в таблицу:

Результаты проверки сводятся в таблицу:

Таблица 10.1

| Сечение | А-А | К-К | Б-Б |

| Коэффициент запаса S | 2,7 | 1,68 |

|

из

5.00

|

Обсуждение в статье: Проверочный расчёт на прочность при изгибе |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы