|

Главная |

Влияние основных технологических параметров на процесс Клауса

|

из

5.00

|

На эффективность процесса Клауса влияют состав кислого газа, температура процесса, давление, время контакта.

Влияние температуры

Чем выше температура на термической ступени установки Клауса, тем выше степень конверсии сероводорода в серу. Оптимальная температура, поддерживаемая в печи – реакторе, варьируется в пределах 1100 – 1300 °C. В этом температурном интервале степень конверсии максимальна, а количество образующихся по побочным реакциям COS и CS2 незначительно.

Опыт эксплуатации промышленных установок Клауса показал, что температура внутри печи быстро уменьшается за счет снижения содержания H2S в кислом газе, также она зависит от содержания углеводородов в кислом газе и от количества воздуха, подаваемого в печь в смеси с кислым газом.

На каталитической ступени наблюдается обратная зависимость конверсии от температуры: конверсия повышается с понижением температуры. Но в области низких температур скорости целевых реакций становятся очень малы, и поэтому для повышения скорости реакций здесь необходимо использовать катализаторы. Нижний температурный предел ограничивается точкой росы серы (температура конденсации серы 188 °C). На практике нижний температурный предел в каталитических конверторах устанавливают на уровне 204 °C, чтобы исключить возможность конденсации серы в порах катализатора.

Давление

На термической ступени установки Клауса чем ниже давление, тем выше степень конверсии сероводорода в серу, хотя в области низких давлений эта зависимость невелика. На каталитической ступени наоборот: повышение давления благоприятно влияет на выход серы из – за роста числа высокомолекулярных видов серы. На практике в каталитических конверторах обычно поддерживается давление на уровне 0,012 – 0,017 МПа.

Время контакта

Промышленные и экспериментальные данные показывают, что достижение термодинамической конверсии в термической стадии напрямую зависит и от времени пребывания реакционной смеси в высокотемпературной зоне.

Увеличение времени контакта приводит к повышению выхода серы как на термической, так и на каталитической ступени. На термической ступени оно обычно составляет 1,0 – 3,0 с. В каталитических конверторах на практике время контакта принимают несколько выше теоретического, учитывая падение активности катализатора во времени.

Термическая ступень

Один из самых важных аппаратов установки Клауса – реакционная печь. При ее конструктивном оформлении главными являются два критерия: время контакта в камере сгорания и система горелок, которая должна обеспечить устойчивое пламя при изменениях нагрузки, состава или расхода исходного газа. Необходимо также тщательное перемешивание компонентов горящей смеси и обеспечение полного потребления кислорода. В реакционной печи с эффективной горелкой свободный кислород исчезает на расстоянии 20 – 30 см от сопла. Неплохие результаты получаются при использовании конструкций простых смесительных горелок, установленных по касательной к топочному пространству печи.

Согласно исследованиям фирмы «Сосьете националь Эльф – Акитен» (Франция), неплохие результаты можно получить, исходя из двух противоположных концепций:

– использование тангенциальной горелки с низкой импульсивной силой, дающей длинный факел пламени, который завихряется относительно огневой кладки в конце камеры сгорания;

– применение горелки с диффузором и большой импульсивной силой, создающей высокотурбулентный короткий факел.

В обоих случаях большая часть камеры предоставляется для протекания реакций Клауса.

Большинство печей модифицированных установок Клауса работают при температуре 925 – 1200 °С. При этих температурах и времени пребывания газа около 1 секунды потребляется весь кислород и разрушаются горючие компоненты газа. Время пребывания газа на термической стадии желательно увеличивать.

Сера, образующаяся при окислении сероводорода, выводится из технологического потопа конденсацией непосредственно после каждой ступени процесса. Тепло, выделяющееся при охлаждении газового потока из реакционной печи, используют в котле – утилизаторе для получения водяного пара среднего давления, а тепло газового потока из каталитических конверторов – в подогревателях питательной котельной воды.

При применении котлов – утилизаторов наилучшие результаты показали горизонтальные аппараты, поскольку в них обеспечивается хорошее охлаждение трубных решеток. На большинстве совренменных установок котел – утилизатор размещен в корпусе печи. Подогреватели питательной воды рекомендуется монтировать в вертикальном положении для обеспечения лучшего стекания серы и предотвращения ее затвердевания на самых холодных участках поверхности труб, и как следствие, повышения гидравлического сопротивления и резкого снижения коэффициента теплопередачи.

В промышленности реакционную печь называют реактором – генератором. Как известно, в нем при контакте с подаваемым в топку воздухом происходит термическое сжигание основной части кислого газа с образованием продуктов, состоящих в основном из серы, сернистого газа, сероокиси углерода и сероуглерода – технологического газа. Сгорание кислого газа происходит в герметичной топочной камере. Реактор – генератор состоит из двух частей – топочной камеры с установленными в ней горелками для сжигания сероводорода и котла – генератора для охлаждения технологического газа до температуры конденсации серы и выработки пара среднего и низкого давления.

Общий вид и размер топочной камеры и 1 – ой ступени котла – генератора представлены на рисунке 3 , где:

1 – горелочное устройство;

2 – люк – лаз;

3 – смотровой люк;

4 – термопары для замера температуры реакционной среды.

А вид сверху топочной камеры с расположением на ней горелочных устройств и точками контроля температуры – на рисунке 4.

Рисунок 3 – Общий вид реактора – генератора

Топочная камера реактора – генератора рассчитана на рабочее давление 0,055 МПа и температуру 1250 °С. Температура стенки – 300 °С. Корпус печи изготовлен из углеродистой стали и футерован изнутри огнеупорным материалом. Футеровка должна выдержать температуру 1400 – 1480 °С и иметь значительную толщину, чтобы температура стального корпуса была 200 – 320 °С. При температуре выше 320 °С корпус корродирует под действием сероводорода, ниже 200 °С – под действием кислот. Наружная изоляция не требуется, но иногда над печью монтируется козырек, защищающий от дождя. В большинстве случаев в печи рекомендуется устанавливать перевальную стенку либо решетку из огнеупорного кирпича, чтобы отражать радиантное тепло в камеру сгорания, способствовать перемешиванию газов, защищать лобовую трубную решетку котла – утилизатора.

Рисунок 4 – Топочная камера реактора – генератора (вид сверху)

Реакция окисления сероводорода высокоэкзотермична. При снижении его содержания в сырьевом газе температура внутри реакционной печи быстро снижается. Она зависит также от содержания углеводородов в кислом газе и количества воздуха, подаваемого в печь.

При переработке низкоконцентрированных кислых газов с целью повышения температуры на термической стадии используют ряд технологических приемов:

– разделение сырьевого потока и подача его части мимо основной горелки на первую каталитическую ступень;

– сжигание части получаемой серы до SO2 для последующего проведения реакции взаимодействия с H2S исходного кислого газа на каталитических ступенях;

– предварительный подогрев кислого газа или воздуха;

– использование для сжигания кислого газа воздуха, обогащенного кислородом, или чистого кислорода.

При содержании сероводорода в кислом газе менее 35% количество выделенного тепла при его сжигании недостаточно для автотермичности процесса. В этом случае в реакционную печь можно направить лишь часть кислого газа (обычно 1/3 потока) и сжечь ее в присутствии стехиометрического количества воздуха, рассчитанного на сжигание полного потока (т.е. в избытке воздуха). Процесс сжигания ведут до полной конверсии сероводорода в диоксид серы. Другую часть потока подают либо после встроенного котла, либо перед промежуточной печью нагрева технологического газа для первого конвертора.

Такая схема дает удовлетворительные результаты при переработке кислых газов, не содержащих углеводороды. В противном случае наблюдается быстрое закоксовывание катализатора, особенно в первом конверторе, а также низкое качество получаемой серы (высокое содержание золы).

Аналогичные результаты получают при сжигании части полученной серы до диоксида серы, который далее в смеси с кислым газом подают в каталитический конвертор. В этом случае необходимо прохождение кислого газа через достаточно горячее пламя для сжигания органических примесей.

За счет предварительного подогрева подаваемого воздуха и/или кислого газа можно обеспечить оптимальную температуру в реакционную печи и высокий уровень выхода серы из низкоконцентрированных сероводородсодержащих газов. Обычно подогрев кислых газов ведут до температуры 260 °С, воздуха – до 400 °С.

Топочная камера переходит в задней ее части в котел – генератор пара, состоящий из собственно генератора пара, оборудованного трубной секцией, вмонтированной в решетку, выполненную из коррозионно – устойчивых и жаропрочных сталей, и паросборника – котла. Горячие продукты сгорания кислого газа с температурой 1250 °С из топочной камеры направляются в трубную часть котла – генератора, отдают свое тепло для выработки пара, который собирается в паросборнике, охлаждаются до 315 °С и поступают во вторую часть генерирующего пар котла (на рисунке 2 не показан), где охлаждаются до 150 °С, за счет чего сера из газа конденсируется и удаляется через гидрозатвор в сборную емкость для хранения серы.

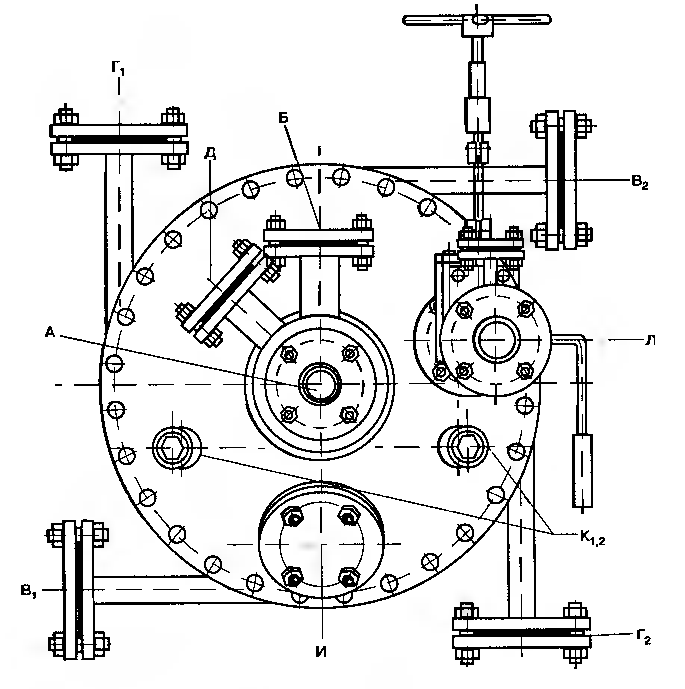

Топочная камера оборудована двумя основными горелками (см. рис. 5 и 6), для сжигания кислого газа, которые направлены навстречу друг другу.

Принципиальное устройство горелок приведено на рисунках 5 и 6, где расположены штуцеры для подачи:

А – топливного газа (резерв);

Б – кислого газа;

В1,2 , Г1,2 – воздуха;

Д – топливного газа;

И – переносного газового запальника;

К – сигнализаторы погасания пламени;

л – смотрового люка.

Рисунок 5 – Горелочное устройство

Горелка оборудована штуцером Б для ввода кислого газа, двумя штуцерами В и двумя штуцерами Г для воздуха при минимальной и максимальной производительности работы установки по кислому газу. Расположение воздушных штуцеров для минимального и максимального расхода воздуха хорошо видно на рисунке 4.

Штуцер А в горелочном устройстве предусмотрен для подачи топливного газа, который используется только в период сушки футеровки печи и разогрева топки до необходимой температуры. При нормальной эксплуатации топливный газ не используется и сгорание кислого газа происходит за счет автотермичности процесса.

Рисунок 6 – Горелочное устройство (вид сверху)

В котле реактора вырабатывается до 5 т/ч пара давлением 0,35 – 0,4 МПа. Он используется для обогрева трубопроводов, серопроводов, гидрозатоворов, а избыток его – для нагрева теплофикационной воды на установке.

Каталитическая стадия

Каталитическая стадия процесса протекает в основном в двух или трех конверторах с катализатором. Основным фактором, обеспечивающим наилучшую степень использования катализатора и десорбцию серы в момент остановки, является распределение газов в конверторе. Подачу газа в конвертор необходимо производить так, чтобы избежать любого перемещения катализаторного слоя, который должен оставаться плоским во время всей операции (поэтому и заполнение катализатора должно быть особенно тщательным). Температура технологического газа на выходе из конвертора должна превышать температуру конденсации образовавшихся паров серы не менее, чем на 15 – 20 °С.

Температурный режим в каталитических конверторах поддерживают так, чтобы температура реакционного газа на выходе из них составляла в первом – 300 – 320 °С (для более полного гидролиза сероуглерода и сероокиси углерода в сероводород), во втором – 220 – 230 °С и в третьем – 210 – 220 °С (для более полного окисления сероводорода).

Снижение температуры в каталитическом конверторе сдвигает равновесие реакции сероводорода в сторону образования серы, но при этом снижается скорость самой реакции окисления, что особенно ощутимо при наличии третьего реактора.

Для эффективной работы установок Клауса необходимы:

– наличие восстановительной среды во всех точках и в слоях катализатора в период работы, пуска и остановки производства с целью снижения скорости сульфатирования катализатора;

– контроль за перепадом температур в каталитических реакторах, влияющем на продолжительность работы и активность катализатора;

– использование в процессе, по возможности, несульфатирующихся катализаторов;

– оптимизация процесса посредством точной регулировки подачи воздуха в печь и использования автоматических анализаторов соотношения продуктов реакции в отходящих газах;

– оптимизация профиля температур по всем стадиям процесса, что способствует повышению степени извлечения серы на 1 – 2% (понижение температур способствует более глубокому протеканию основных реакций и более полному выделению серы при сепарации и конденсации). Снижение температуры на выходе из конденсатора серы может оказаться эффективным и экономически оправданным, несмотря на соответствующее снижение давления получаемого пара;

– дополнительная установка третьей каталитической ступени и конденсатора – сепаратора на линии отходящих газов, что позволяет повысить степень извлечения серы примерно на 2%;

– контактный подогрев газа перед каждым каталитическим конвертором, что также позволяет повысить степень извлечения серы на 2%;

– усовершенствование системы контроля и управления процессом.

Затраты на мероприятия, связанные с изменениями схемы и улучшения технологии, осуществление которых возможно без прекращения работы основного оборудования, могут оказаться намного ниже, чем на создание новых установок.

Степень извлечения серы на обычных установках Клауса не превышает 96 – 97%. более полное извлечение серы ограничивается тем, что реакция Клауса обратима, из – за чего полное превращение сероводорода и диоксида серы невозможно.

Кроме того, вода, образующаяся по реакции Клауса и не удаленная полностью из продуктов реакции (что практически невозможно), затрудняет дальнейшее превращение и ограничивает степень извлечения серы. К тому же, соблюдение стехиометрического соотношения «сероводород – диоксид серы», равного 2 : 1, на практике трудно выполнимо.

Как было сказано ранее, конверторы предназначены для проведения каталитических реакций превращения продуктов, входящих в состав технологического газа после термической ступени процесса Клауса в элементарную серу, то есть для увеличения степени конверсии сероводорода. Разрез конвертора представлен на рисунке 7, где:

А и Б – вход и выход технологического газа;

В – термопары;

Г – люк – лаз;

Д – люк для выгрузки катализатора;

Е – опорная решетка.

Конверторы рассчитаны на работу при температуре 220 – 360 °С и избыточном давлении 0,055 МПа. Выполнены из углеродистых сталей Ст3 спб, Ст20 спб, а также 12Х18Р10Т и 10Х17НВ142Т. Габаритные размеры: диаметр 3,4 м, высота – 4,85 м.

Рисунок 7 – Конвертор каталитический

Внутренняя часть оборудована опорной решеткой Е, на которуой находится загруженный катализатор. Температура в слое катализатора контролируется с помощью трех термопар В с целью своевременного предотвращения самопроизвольного повышения температуры до недопустимой.

Вход газа производится через патрубок А, выход конвертированного газа – через патрубок Б. Конверторы оборудованы двумя люками. Г – смотровой и для загрузки катализатора и Д – для выгрузки отработанного катализатора.

Обычно ниже слоя катализатора для предотвращения уноса катализатора укладывают слой шаров из оксида алюминия. На него укладывают слой шаров меньшего диаметра. Аналогичные слои насыпаются на верхнюю поверхность катализатора для более равномерного распределения газа по слою. Как правило, используют керамические шары.

|

из

5.00

|

Обсуждение в статье: Влияние основных технологических параметров на процесс Клауса |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы