|

Главная |

Лекция 13. Системы СЭУ

|

из

5.00

|

Назначение и классификация. Топливные системы. Масляные системы. Системы охлаждения. Воздушно-газовые системы. Паровые и конденсатно-питательные системы.

Непрерывная работа главных и вспомогательных двигателей и судовых паровых котлов невозможна без постоянного подвода к ним рабочей среды, смазки узлов и отвода от них тепла трения, отвода тепла от деталей, работающих в зоне высоких температур, удаления продуктов сгорания топлив. Функции непрерывного подвода рабочей среды (топлива, питательной воды, сжатого воздуха), циркуляции теплоносителей (масла, пресной и забортной воды) выполняют системы СЭУ, представляющие собой совокупность механизмов, разного рода аппаратов и оборудования, трубопроводов и арматуры с приборами контроля и средствами управления. Конкретный состав каждой из систем определяется ее назначением и конструктивными особенностями СЭУ.

По назначению системы СЭУ делятся на топливные, масляные, водяного охлаждения, сжатого воздуха, газовыпускные, продувания, конденсатно-питательные, воздуховоды (подачи воздуха к топкам паровых котлов), газоотводные.

Системы СЭУ отличаются большим разнообразием, однако все они непременно включают в себя следующие элементы; трубы, фасонные части, путевые соединения и арматуру. Судовые трубы, путевые соединения и арматура характеризуются условным проходом и условным давлением.

Под условным проходом Dy подразумевают совокупность геометрических размеров арматуры и наружный диаметр труб. Из этого следует, что каждому условному проходу соответствует определенный наружный диаметр труб. Внутренний диаметр труб определяется толщиной стенки, которая зависит от давления и температуры, агрессивности среды и других ее свойств. Фактический и условный проходы арматуры совпадают (в пределах точности ее изготовления), а ее присоединительные размеры, как и присоединительные размеры путевых соединений и фасонных частей, строго регламентированы.

Под условным давлением ру понимают такое избыточное давление, которое может выдержать материал труб, арматуры и фасонных частей при температуре среды Т= 293 К в условиях длительной эксплуатации. Рабочее давление - наибольшее допустимое избыточное давление при определенных температурах транспортируемой среды.

Системы охлаждения предназначены для отвода тепла от деталей двигателей, механизмов и рабочих тел, циркулирующих в судовой энергетической установке.

Объектами охлаждения в дизельных СЭУ являются:

-втулки и крышки цилиндров, выпускные коллекторы и клапаны главных и вспомогательных ДВС, поршни и форсунки главных, а иногда и вспомогательных ДВС;

- рабочие цилиндры воздушных компрессоров;

- подшипники судового валопровода;

- циркуляционное масло главных и вспомогательных ДВС, редукторов главных передач;

-пресная вода, используемая в качестве промежуточного теплоносителя в главных и вспомогательных ДВС;

- наддувочный воздух главных и вспомогательных ДВС;

- воздух на выходе из цилиндра низкого давления воздушных компрессоров при двухступенчатом сжатии.

В случае применения главных электрических передач к перечисленным выше объектам охлаждения следует добавить и обмотки гребных электродвигателей и главных дизель-генераторов.

Все объекты охлаждения объединять в единую систему нецелесообразно, поскольку они различаются как по условиям работы, так и по температурному режиму. Более того, охлаждающая среда единой системы в случае нарушения герметичности может попасть в другие Циркулирующие жидкости и вызвать аварийную ситуацию. Единая система охлаждения оказывается очень сложной и в управлении, поэтому в современных энергетических установках система охлаждения состоит, как правило, из нескольких подсистем.

В каждой из подсистем состав объектов охлаждения и охлаждающие жидкости могут быть различными. В качестве охлаждающих жидкостей используют забортную морскую воду, пресную воду, масло, топливо. В ряде случаев используют и воздух. Чаще других используется вода. Причем забортная вода применяется и для непосредственного охлаждения деталей двигателей и механизмов в проточных систем охлаждения, но главным образом - для охлаждения промежуточных теплоносителей в двухконтурных системах.

Столь же широкое применение в качестве охлаждающей жидкости получила и пресная вода. В ней также содержатся растворимые соли, но в значительно меньших количествах. Тем не менее, корродирующее действие пресной воды проявляется довольно сильно. Чтобы уменьшить загрязнения поверхностей теплообмена и снизить корродирующее действие, пресную воду подвергают обработке, после которой снижается солесодержание, жесткость, а также агрессивность к металлу.

Масло и топливо в качестве охлаждающих жидкостей применяют редко. Обычно масло используют в автономных подсистемах охлаждения поршней ДВС, а топливо - в подсистемах охлаждения форсунок. Масло и топливо обладают почти вдвое меньшей теплоемкостью и в несколько раз меньшими коэффициентами теплоотдачи. Применение масла для охлаждения поршней обусловлено значительно большей безопасностью при нарушении герметичности системы внутри ДВС, чем при охлаждении поршней водой. Масло при попадании в него воды значительно утрачивает свои смазочные свойства, образуя эмульсии. Топливо, применяемое в качестве охлаждающей жидкости, обеспечивает более высокую надежность работы топливной аппаратуры при охлаждении форсунок.

Воздух как теплоноситель применяется лишь при охлаждении главных дизель-генераторов и гребных электродвигателей.

Насыщенность систем охлаждения СЭУ механизмами и оборудованием определяется главным образом количеством автономных подсистем - контуров циркуляции, обслуживающих различные группы или одиночные объекты охлаждения. Состав механизмов и оборудования каждой подсистемы охлаждения во многом зависит от ее назначения и свойств теплоносителя, но непременными элементами любой подсистемы охлаждения являются циркуляционные насосы.

Циркуляционные насосы обеспечивают циркуляцию охлаждающей жидкости в подсистемах. В качестве циркуляционных используются обычно центробежные насосы и только в подсистемах, где охлаждающими жидкостями служат топливо или масло, применяютшестеренные или винтовые насосы.

Циркуляционные насосы замкнутых систем охлаждения обслуживают чаще всего один объект, в то время как насосы забортной воды - несколько объектов охлаждения, которые могут быть последовательно или параллельно включены в напорный трубопровод насосов. Циркуляционный насос, обслуживающий одну и ту же группу потребителей, в зависимости от способа их включения, должен иметь различные расходно-напорные характеристики.

Кингстонные ящики представляют собой герметичные выгородки в корпусе судна, предназначенные для размещения в них кингстонов с устройствами для обогрева (в зимнее время) и продувания приемных решеток. В соответствии с требованиями Регистра СССР в каждом МКО должно быть не менее двух кингстонных ящиков, обеспечивающих прием забортной воды в любых условиях эксплуатации. Один из кингстонных ящиков размещается в междудонном пространстве, другой - на борту судна. Оба кингстона соединены общей распределительной магистралью, откуда забортная вода забирается насосами.

Фильтры устанавливаются лишь на проточных подсистемах охлаждения забортной водой, чтобы исключить попадание в систему мелкой рыбы, водорослей и других морских организмов, а также ила и посторонних предметов при работе насосов в период стоянки в портах.

Теплообменники предназначены для отвода в забортную воду тепла от промежуточных теплоносителей, и поэтому они одновременно принадлежат к двум различным контурам циркуляции, например, пресной и забортной воды или забортной воды и масла и др. Конструкции охладителей пресной воды в принципе не отличаются от охладителей масла.

Расширительные цистерны служат для отвода паров воды и воздуха из системы охлаждения пресной воды ДВС и пополнения ее из танков запаса или дистиллятов от опреснительной установки. Расширительные цистерны располагают выше крышек цилиндров ДВС. Самая высокая точка системы охлаждения соединяется с расширительной цистерной дренажной трубой, по которой отводится паровоздушная смесь (в верхнюю часть цистерны). Нижняя часть расширительной цистерны подсоединяется компенсаторной трубой к приемному трубопроводу циркуляционного насоса пресной воды. Таким образом, параллельно с рабочим контуром циркуляции действует и вспомогательный дренажно-компенсационный контур циркуляции.

Цистерна для ввода присадок также принадлежит системе охлаждения пресной воды. Растворенные в цистерне присадки перепускаются в расширительную цистерну и далее поступают в систему охлаждения. Присадки к пресной воде системы охлаждения вводятся для снижения корродирующего действия пресной воды.

В систему охлаждения пресной воды часто включают подогреватели забортной воды опреснителей, которые не принадлежат системе охлаждения, хотя и выполняют функции охладителя пресной воды. Включение подогревателей забортной воды опреснителей вызвано лишь стремлением утилизировать теплоту охлаждающей воды ДВС и не избавляет от необходимости установки штатного охладителя пресной воды. Обычно подогреватели забортной воды опреснителей включаются параллельно штатным охладителям пресной воды. Поток горячей воды между ними распределяется автоматически в зависимости от нагрузки ДВС и режима работы опреснителей.

Системы сжатого воздуха предназначены для получения, транспортировки внутри корпуса судна и хранения воздуха в специальных воздухохранителях. Сжатый воздух применяется на судах для запуска и реверсирования ДВС, продувания кингстонов, фильтров, балластных цистерн, питания средств автоматики, пневмоцистерн пресной и забортной воды санитарных систем, привода в действие переносного пневматического инструмента, подачи сигналов тифоном.

Системы сжатого воздуха в зависимости от рабочего давления сжатого воздуха подразделяют на системы низкого давления (до 1 МПа), среднего давления (до 3 МПа) и высокого давления (свыше 5,0 МПа). На промысловых судах системы высокого давления не встречаются. Для запуска главных и вспомогательных ДВС используется сжатый воздух при рабочем давлении 2,5... 3,0 МПа. Для других потребителей достаточно давления воздуха 0,5 ... 0,7 МПа.

Системы сжатого воздуха включают в себя воздушные компрессоры, воздухоохранители, водомаслоотделители, редукционные клапаны и средства автоматики, обеспечивающие включение компрессора в случае падения давления в воздухохранителях до заданного предела.

Воздушные компрессоры. Судовые воздушные электрические компрессоры имеют вертикальное или V-образное расположение цилиндров, число которых может быть от 2 до 5 при двух ступенях сжатия. Компрессоры, как правило, агрегатируются вместе с промежуточными охладителями воздуха.

Воздушные компрессоры - самые мощные вспомогательные механизмы СЭУ и включение в работу относительно мощных асинхронных электродвигателей, приводящих их в действие, вызывает глубокие провалы напряжения в судовой электросети. Эти нежелательные явления, часто повторяющиеся при больших расходах сжатого воздуха, серьезно осложняют работу обслуживающего персонала. Глубоких провалов напряжения можно избежать путем установки на судке подкачивающего компрессора, подача, а следовательно, и мощность электродвигателя которого много меньше, чем у главных компрессоров. Помимо заметного уменьшения провалов напряжения резко сокращается и число пусков подкачивающего компрессора с одновременным увеличением продолжительности его работы при каждом пуске. С увеличением продолжительности работы компрессора устанавливается более стабильный тепловой режим компрессора, благодаря чему вместе с уменьшением числа пусков снижается скорость изнашивания его деталей.

Воздухохранители. На судах сжатый воздух содержат в воздухо-хранителях - баллонах. По назначению баллоны бывают пускового воздуха (для главных и вспомогательных ДВС, для тифона), хозяйственные (для судовых хозяйственно-бытовых нужд), промысловые л технологические (на промысловых судах). Допускается использование пусковою воздуха и для подачи сигналов тифоном. В этом случае объем баллонов пускового воздуха должен быть соответственно увеличен, а давление воздуха перед тифоном снижено до необходимого уровня с помощью редукционных клапанов.

По конструкции баллоны могут быть цельнотянутыми и сварными. Корпуса сварных баллонов изготовляют из стального листа, а донышки выполняют штампованными. Толщина стальных листов-заготовок зависит от рабочего давления и диаметра баллона. Баллоны выпускают двух моделей: вертикальные и горизонтальные. Горизонтальные баллоны укладывают на специальные постели с уклоном в корму не менее 10°и крепят специальными стальными полотенцами. Внутренние поверхности покрывают антикоррозийными составами.

Баллоны снабжают наварышами, а при относительно небольших диаметрах - специальными головками, на которых устанавливают всю необходимую арматуру: запорные клапаны для отключения баллонов от компрессоров и потребителей, предохранительный клапан, а также штуцер для подключения манометра. В нижней части баллона устанавливают клапан для продувания.

Водомаслоотделители. При движении воздуха по трубопроводам его температура может оказаться ниже температуры точки росы и водяные пары, содержащие некоторое количество масла, будут кондотироваться. В процессе работы компрессора и промежуточных охладителях воздуха также скапливается конденсат. Наличие влаги в воздухе вызывает ускоренную коррозию трубопровода. Нежелателен и занос масла в некоторые потребители сжатого воздуха, например, в приборы пневмоавтоматики, пневмоцистерны. Поэтому на воздушных трубопроводах устанавливаются водомаслоотделители. Чаще всего эти цилиндрические сосуды, в которых размещаются жалюзийные сепараторы влаги. Вода и масло скапливаются на дне отделителя, откуда периодически отводятся вручную или автоматическим устройством. Для более тонкой очистки воздуха на нагнетательных трубопроводах устанавливают фильтры, в которых фильтрующими элементами служат микропористая керамика, состоящая из окислов калия, натрия, алюминия, кремния и небольших добавок окислов железа и кальции.

В системах сжатого воздуха используется обычная запорная арматура, предохранительные и редукционные клапаны, причем предохранительные клапаны устанавливают на компрессорах, баллонах и трубопроводах.

Схемы систем сжатого воздуха. Системы сжатого воздуха не отличаются разнообразием. Любая схема предусматривает подачу воздуха от компрессоров к воздухохранителям, а от них к ДВС и другим потребителям. Отличия в .схемах могут быть обусловлены числом и типом компрессоров, числом баллонов и их назначением, количеством потребителей сжатого воздуха.

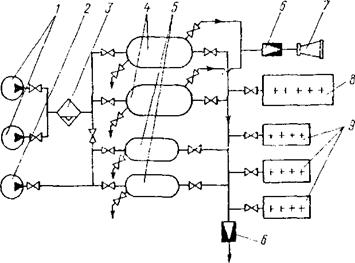

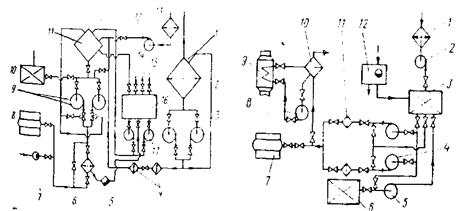

На рис. 13.1 показана принципиальная схема системы сжатого воздуха, часто встречающаяся на промысловых судах. Система включает два главных компрессора 1 и первоначального пуска 2, отделитель влаги 3, баллоны пускового воздуха главных 4 и вспомогательных 5 ДВС. Из схемы видно, что главные компрессоры могут нагнетать воздух в любой из баллонов, а воздух, содержащийся в любом баллоне, может быть использован для запуска главного S и любого из вспомогательных 9 ДВС. Из пусковых баллонов главных ДВС воздух опирается на тифон 7, а из общей расходной магистрали через редукционный клапан 6 на хозяйственные и другие нужды.

Рис. 13.1 Принципиальная схема системы сжатого воздуха

Воздух для ДВС забирается непосредственно из МКО. Подвод же воздуха в МКО осуществляется на малых судах за счет естественной циркуляции, а более крупных - системой общесудовой вентиляции. Иными словами, никакой специальной системы воздухоснабжения ДВС на судах не предусматривается. Для снижения уровня шума в местах забора воздуха к фланцу турбонагнетателя ДВС иногда подсоединяют подводящий патрубок с шумопоглощающим устройством.

Газовыпускные системы предназначены для отвода продуктов сгорания главных и вспомогательных ДВС. В соответствии с требованиями Регистра каждый ДВС должен иметь отдельный газовыпускной трубопровод. Таким образом, газовыпускная система представляетсобой совокупность нескольких, газовыпускных трубопроводов выводимых в одну или две дымовые трубы.

Регистр допускает установку одного общего газовыпускного трубопровода для нескольких вспомогательных дизель-генераторов при условии, что каждый неработающий ДВС может быть отключен от общего газовыпускного трубопровода.

На относительно небольших судах, в том числе и на промысловых, выпускные газы могут отводиться через бортовые или кормовые отверстия в корпусе судна в атмосферу или под воду. В последнем случае предпринимаются меры, исключающие попадание забортной воды в неработающий двигатель.

Газовыпускные системы включают в себя ряд элементов, не встречающихся в других системах: компенсаторы температурных расширений трубопровода, глушители, искрогасители, маслоотделители.

Компенсаторы. Компенсаторы устанавливают на фланцах выходных патрубков турбонагнетателей ДВС. Однако если газовыпускной трубопровод имеет несколько точек жесткого крепления к судовым конструкциям, то компенсаторы следует устанавливать на прямолинейных отрезках каждого участка трубопровода между двумя жесткими опорами. Компенсирующую способность компенсаторов выбирают, сообразуясь с длиной участка и температурой газов, а также и возможностью самокомпенсации трубопроводаГлушители. Из-за колебаний давления в трубопроводе, обусловленных конечным числом цилиндров ДВС и резким расширением продуктов сгорания за турбонагнетателем, газовыпускной трубопровод- один из крупных источников шума в МКО. Чтобы снизить уровень шума, на газовыпускных трубопроводах ставят глушители.

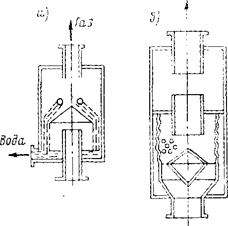

Различают глушители активного и реактивного типов. Глушители активного типа (рис. 13.2) представляют собой активные сопротивления в виде периферийных листов, сеток или пористых материалов, заключенных в корпус глушителя. Глушители такого типа эффективно заглушают шум, вызванный высокочастотными колебаниями. Глушители реактивного типа (рис. 13.2, б) подобны акустическим фильтрам. Непременным их элементом являются расширительные либо резонансные камеры, где происходит расширение и стабилизация потока продуктов сгорания. Глушители реактивного типа эффективно заглушают низкочастотные колебания.

Для глушения колебаний широкого спектра используют комбинированные глушители активно-реактивного типа. Аэродинамическое сопротивление глушителей за четырехтактными ДВС не должно превышать 6 кПа, а за двухтактными, более чувствительными к противодавлению на выпуске, 3 кПа.

В качестве глушителей могут быть использованы утилизационные паровые котлы, оборудованные специальными камерами глушения.

Искрогасители. Вместе с выпускными газами в газовыпускной тракт выносятся смолистые вещества, твердые частицы несгоревшего топлива и масла, которые, осаждаясь на стенках трубопровода, образуют горючую массу. Нередко из-за неисправности топливной аппаратуры или не вполне удовлетворительной подготовки топлива отдельные частицы топлива догорают за пределами ДВС. Искры, летящие в потоке горячих газов, могут вызвать загорание отложений, в газовыпускном тракте, а в случае их выноса из дымовой трубы могут стать причиной пожара на судах, особенно на судах, имеющих на борту легковоспламеняющиеся грузы.

В целях снижения пожароопасности на газовыпускных трубопроводах устанавливают искрогасители. Их нередко встраивают в глушители или в утилизационные котлы, но обычно они представляют собой отдельные устройства.

Искрогасители бывают мокрыми и сухими. Гашение искр и охлаждение раскаленных частиц в мокрых искрогасителях достигается за счет контакта выпускных газов с водой (рис. 13.3, а). Мокрые искрогасители устанавливают на танкерах и других судах с повышенной пожароопасностью.

В искрогасителях сухого типа предусмотрены направляющие устройства, благодаря которым продукты сгорания резко меняют свое направление. Находящиеся в потоке газов во взвешенном состоянии искры под действием центробежных сил отделяются от газов и отводятся в сборники золы.

На рис 13, б показана схема искрогасителя сухого типа, смонтированного вместе с глушителем.

Рис. 13.2 Глушители: а-активного типа; б-реактивного типа

Маслоотделители. При длительной работе ДВС на режимах долевых нагрузок в режиме пном = const заметно снижается температура выпускных газов, что при неизменной подаче масла в цилиндры двигателя приводит к заметному росту маслянистых веществ в продуктах сгорания. Во избежание роста отложений масла на стенках газовыпускного тракта устанавливают маслоотделители, которые совмещают с глушителями. Отделить масло и смолистые вещества можно и путем закручивания потока газов, а гудрон отвести через специальные клапаны, установленные на глушителях и утилизационных котлах.

Очистка газовыпускного тракта от отложений достигается путем обдува, механического удаления с последующей промывкой специальными моющими растворами.

Рис. 13.3 Искрогасители: а-мокрого типа; б- сухого типа

Газоотводы главных и вспомогательных паровых котлов значительно проще. В них отсутствуют глушители, а искрогасителями оборудуют лишь газоходы ВПК, поскольку температура газов за ними много выше, чем у главных котлов и может превысить 400 °С.

Паровые и конденсатно-питательные системы.Механизмы и оборудования систем. Паровая система состоит из систем свежего и отработавшего пара и системы продувания.

Система свежего пара предназначена для его канализации от парового котла к потребителям и включает в себя главный и вспомогательный паропроводы. По главным паропроводам подается свежий пар к главным турбинам, по вспомогательным - ко всем другим потребителям.

Системы отработавшего пара служат для отвода его от механизмов в вакуумные и атмосферные конденсаторы или другие теплообменные аппараты, исполняющие по существу их роль.

В системах свежего и отработавшего пара, перемещаемая рабочая среда имеет высокую температуру и при определенных условиях может находиться в двухфазном состоянии, например, в процессе прогрева паропровода. Это обстоятельство вызывает необходимость изолировать паропроводы, а также компенсировать их температурные расширения, удалять из паропроводов и паровых полостей механизмов влагу, появившуюся в предпусковой период.

Частицы влаги отделяются в сепараторах под воздействием центробежных сил, возникающих при резком изменении направления потока пара. После дросселирования перед подачей к теплообменникам пар увлажняется за счет впрыска в поток пара пресной воды в увлажнителях.

Для отвода конденсата из паропровода, паровых полостей механизмов и теплообменников, а также и для осушения после прекращения действия систем свежего и отработавшего пара служит система продувания. К сепараторам влаги, наиболее низким точкам паропровода, в которых скопление дренажей и конденсатов наиболее вероятно, подключаются трубопроводы продувания, по которым они отводятся в общую магистраль и далее в одну из цистерн конденсатно-питательной системы.

Конденсатно-питательная система - наиболее насыщенная механизмами оборудованием. В ее функции входит:

- прием и хранение пресной поды;

- отвод конденсата из главных и вспомогательных конденсаторов;

- деаэрация питательной воды и ее докотловая обработка;

- регенеративный подогрев питательной воды;

- подача питательной воды к главным и вспомогательным паровым котлам;

- обеспечение надежной работы ПЭУ на переменных режимах.

Иногда к функциям конденсатно-питательной системы относят и такие, как отвод горячих дренажей от теплообменных аппаратов в сборник дренажей (теплый ящик) и компенсацию утечек в цикле пар-конденсат путем ввода дистиллята опреснительных установок в систему. В конденсатно-питательной системе различают конденсатный, питательный и дренажные трубопроводы. На конденсатных трубопроводах устанавливают конденсатные и уравнительные насосы, конденсаторы воздушных эжекторов, фильтры и деаэраторы; на питательных трубопроводах - бустерные и питательные насосы, регенеративные подогреватели питательной воды, станции умягчения воды, электромагнитные и ультразвуковые аппараты для обработки воды; на дренажных трубопроводах - конденсатоотводчики.

Конденсатные насосы забирают конденсат из главного и вспомогательного конденсаторов и нагнетают его через конденсаторы воздушных эжекторов в деаэратор. В качестве конденсатных насосов используют насосы центробежного типа, обладающие повышенными антикавитационными качествами.

Уравнительные насосы служат для поддержания заданных уровней в деаэраторе. Один насос подает воду в деаэратор из уравнительной цистерны. При снижении уровня в уравнительной цистерне другой насос подает в нее воду из танков запаса.

Конденсаторы воздушных эжекторов включаются в конденсатный трубопровод. Прокачиваемый через них конденсат выполняет роль охлаждаемой жидкости. При этом температура конденсата повышается на несколько градусов, что уменьшает расход топлива на подогрев питательной воды.

Деаэраторы предназначены для удаления из питательной воды растворенного в ней воздуха, который агрессивен по отношению к металлу котла, особенно при высоких рабочих давлениях пара. Наибольшее распространение на флоте получили термические деаэраторы, принцип действия которых основан на законе Генри, согласно которому растворимость газов в воде пропорциональна их парциальному давлению. Известно, что с повышением температуры воды парциальное давление газов уменьшается и при температуре насыщения становится равным нулю, т. е. газы полностью удаляются из воды. В конденсатно-питательных системах вспомогательных ПЭУ промысловых судов с рабочим давлением пара Рк < 1,0 МПа деаэрации питательной воды не предусматривается.

Бустерные насосы. Деаэрированная питательная вода оказывается перегретой по отношению к давлению в приемной камере питательного насоса, и часть ее вскипает, что приводит к срыву работы насоса. Во избежание кавитационных явлений перед питательным насосом устанавливают бустерный насос с высокими антикавитационными качествами, которые достигаются благодаря особой геометрии рабочего колеса. Бустерные насосы создают подпор, при котором питательная вода оказывается недогретой, обеспечивая тем самым надежную работу питательного насоса. Рабочее колесо бустерного насоса часто встраивают в корпус питательного в качестве первой ступени.

Питательные насосы обеспечивают подачу питательной воды в паровые котлы. В качестве питательных чаще всего используются центробежные многоступенчатые насосы. Число ступеней насосов зависит от рабочего давления пара. В отличие, от главных паровых котлов, питательные насосы которых действуют непрерывно, питание ВПК может быть и дискретным, т.е. питательная вода подается в котел порциями под воздействием автоматических устройств, периодически включающих и отключающих питательный насос в зависимости от уровня воды в котле.

Подогреватели питательной воды включают в питательный трубопровод с целью регенерации тепла в цикле ПЭУ и повышения ее термодинамического КПД. Питательная вода подогревается паром, отбираемым из ресиверов главных турбин, либо отработавшим во вспомогательных механизмах. Благодаря этому, с одной стороны, уменьшается расход топлива на получение пара в котле, с другой стороны, уменьшается количество пара, а следовательно, и тепла, сбрасываемого в конденсатор.

Станции умягчения воды предназначены для приготовления растворов антинакипинов и ввода их в питательную воду. Антинакипины, вступая во взаимодействие с солями жидкости, образуют осадок, который удаляется из котлов нижним продуванием. Станция умягчения воды включает в себя емкость с бункером в верхней части и мешалкой, приводимой в действие электродвигателем, поршеньковый дозаторный насос, с помощью которого раствор антинакипина вводится в магистраль питательной воды в строго определенных количествах, и ионообменные фильтры. Фильтрующим элементом в катионитовом фильтре служит катионит КУ-2-8 (ГОСТ 20298-74) или сульфоуголь.

Электромагнитные и ультразвуковые аппараты служат для докотловой и внутрикотловой обработки питательной воды. Сущность магнитной докотловой обработки состоит в пропуске воды через магнитное поле, благодаря чему растворенные, если, участвующие во внутрикотловых процессах, при определенных условиях совершенно не образуют накипи. Магнитная обработка способствует разрушению старой накипи в котле.

Ультразвуковой метод внутрикотловой обработки питательной воды основан на передаче ультразвуковых колебаний поверхности нагрева и котловой воде. Колебания препятствуют процессу накипеобразования на поверхностях нагрева и способны разрушить уже отложившуюся накипь.

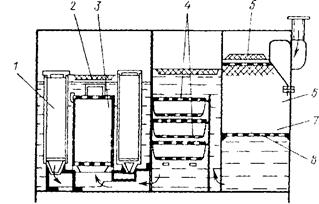

Сборники дренажей и конденсатов представляют собойемкости для дренажей и конденсата. Другая функция сборников - очистка дренажей и конденсатов от возможных загрязнений. Из-за нарушения герметичности дренажи могут быть загрязнены от подогревателей топлива, масла, воды, бульонов, варильников и сушилок РМУ, а это исключает их использование для питания паровых котлов. Дренажи очищают путем фильтрации в каскадных фильтрах, размещенных внутри теплого ящика (рис 13.4).Теплые ящики имеют несколько отсеков, где помещают различные фильтрующие материалы.

В первом отсеке по ходу движения дренажа на металлической решетке 8находится манила 7 слоем 3 см, а далее древесная стружка 6.Оба слоя ограждены сверху решеткой 5. Вместо манилы может быть использована сизаль или люфа, а древесная стружка заменена кусочками поролона в сетках.

Во втором отсеке устанавливают несколько ящиков 4,наполненных слоем мелких кусочков кокса, поверх которых укладывают слой поролона.

Третий отсек заполнен ящиком с коксом 3 и матерчатыми фильтрами 1. На поверхность каждого из отсеков укладывают листы поролона 2, на которых осаждается всплывшее масло (топливо, жир). Сочетание механических и сорбционных фильтров обеспечивает очистку дренажей от маслянистых продуктов в виде капель, пленок и эмульсий, а также от механических примесей.

На судах, где вероятность загрязнения дренажей и конденсатов велика, например, на рыбообрабатывающих судах, их очищают путем выпаривания в испарителях грязных конденсатов.

Конденсатно-питательные системы бывают закрытые, не имеющие контакта с атмосферным воздухом, и открытые.

На рис 13.5 показана принципиальная схема конденсатно-питательной системы закрытого типа. Образовавшийся в результате конденсации отработавшего пара конденсат из главного конденсатора 1 забирается одним из конденсатных насосов 3 и подается через конденсаторы пароструйных эжекторов 4 в деаэратор 11. Туда же конденсатный насосом 12 откачивается конденсат и от вспомогательного конденсатора 13, а одним из дренажных насосов 17- и дренажи различных теплообменных аппаратов 15 (из сборника дренажей 16). Необходимое количество тепла для доведения питательной воды до температуры насыщения в деаэраторе, при которой полностью удаляются из воды, растворенные в ней газы, поступает с греющим паром. Деаэрированная питательная вода одним из питательных насосов 9 через подогреватель питательной воды 6 нагнетается в паровой котел 8.

Рис. 13.4 Теплый ящик

Для поддержания постоянного уровня в конденсаторе, необходимого для устойчивой работы пароструйных эжекторов, часть конденсата по рециркуляционному трубопроводу 2 вновь отводится в конденсатор. В случае переполнения деаэратора излишки питательной воды через переливную трубу 14 сбрасываются в цистерну 16. Если для питания паровых котлов воды оказывается недостаточно, то ее дефицит покрывается дистиллятом из цистерны 10.

Предусмотрена возможность питания котла и недеаэрированной водой. В этом случае конденсат подается не в деаэратор, а непосредственно к питательным насосам.

Для ввода в питательную воду присадок установлен дозаторный насос 7, подключенный к напорной магистрали питательного насоса через невозвратный клапан. Дренаж из подогревателя 6 через конденсатоотводчик 5 отводится в цистерну 16, а конденсат из конденсаторов эжекторов- в главный конденсатор.

Переключения потоков конденсата и питательной воды осуществляются автоматически.

|

Рис 13.5 Принципиальная схема рис 13.6 Принципиальная схема

конденсатно-питательной системы. конденсатно-питательной системы

ВКУ с теплоутилизирующим контуром

На рис 13.6 показана принципиальная схема конденсатно-питательного трубопровода вспомогательной котельной установки открытого типа. Конденсат из вспомогательного конденсатора 1 насосом 2 откачивается в теплый ящик 3. Туда же самотеком из контрольно - смотровой цистерны 12 поступают дренажи из теплообменных аппаратов. Из „теплого ящика" питательными насосами 4 через ионные фильтры 11 питательная вода нагнетается в ВПК 7 и сепаратор 10 утилизационного котла 9, питание которого обеспечивается циркуляционным насосом 8. Восполнение убыли питательной воды осуществляется насосом 5, подкачивающим питательную воду из цистерны запаса 6 в теплый ящик. Питательные насосы могут забирать воду и непосредственно из танков запаса.

Вопросы для самопроверки

Какие механизмы и какое оборудование входят в состав системы охлаждения дизельной СЭУ?

В чем состоят преимущества централизованной системы охлаждения СЭУ?

Почему системы охлаждения поршней и форсунок ДВС выполняются, как правило, автономными?

Что характерно для систем охлаждения паровых ЭУ?

Какие основные элементы входят в систему сжатого воздуха дизельной СЭУ?

Какие функции выполняет газовыпускная система ДВС?

Чем отличаются глушители активного и реактивного типов?

Чем отличаются паропроводы от трубопроводов других систем?

Какие функции выполняет конденсатно-питательная система?

Что и как обеспечивает в питательной системе требуемое качество питательной воды?

|

из

5.00

|

Обсуждение в статье: Лекция 13. Системы СЭУ |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы