|

Главная |

Общие сведения о кислородно-конвертерном процессе

|

из

5.00

|

Классической схемой кислородно-конвертерного процесса принято считать определенную совокупность технологических операций по переработке жидкого чугуна и некоторого количества добавленного металлолома благодаря вдуванию в расплав технически-чистого кислорода, что обеспечивает удаление углерода и повышение температуры расплава. При этом, для проведения конвертерной плавки не требуется дополнительного (внешнего) источника тепла. Конвертер представляет собой открытый сверху сосуд грушеобразной формы, внутренняя поверхность которого имеет огнеупорную футеровку. Для выполнения технологических операций конвертер способен вращаться относительно некоторой горизонтальной оси, проходящей через него. Основные технологические операции в процессе выплавки стали в кислородном конвертере такие: загрузка металлолома; заливка чугуна; продувка кислородом через погружаемую сверху водоохлаждаемую фурму; отбор проб для химического анализа металла; слив стали и шлака; подготовка конвертера к следующей плавке (табл.2). Как правило, при кислородноконвертерной плавке, длящейся 35…45 мин., содержание углерода уменьшают от уровня, примерно, в 4 % почти до 0,1 % и ниже, повышая при этом температуру расплава до 1635…1650 °С. В практике металлургического производства успешно применяются три схемы вдувания кислорода в жидкую ванну – сверху через погружаемую фурму, через расположенные в днище продувочные блоки и комбинированную, у каждой из них свои преимуществаи недостатки. Наибольшее распространение в металлургии получила схема, при которой кислород с расходом 2…3,5 м3 в минуту подается через погружаемую сверху водоохлаждаемую фурму. В наконечнике такой фурмы предусмотрены три или пять специальных отверстий, через которые кислород вдувается в расплав со сверхзвуковой скоростью, создавая тем самым благоприятные условия для интенсивного перемешивания металла с вводимыми флюсами и максимально ускоряя протекание химических реакций окисления и рафинирования вследствие эмульгирования металла со шлаком. В результате окисления образуются оксиды CO, CO2, SiO2, MnO и оксиды железа. Газообразные оксиды всплывают в жидкой ванне, способствуя ее вспениванию, а затем поднимаются к горловине конвертера. Остальные оксиды перемешиваются с флюсом, состоящим, в основном, из обожженной извести, способствуя образованию жидкого шлака, который обеспечивает рафинирование расплава (удаление серы и фосфора). Успешная промышленная эксплуатация конвертеров с донным дутьем началась в конце 60-х годов в Германии (ОВМ-процесс) и Канаде (Q-BOP-процесс). Собственно, реализация этого процесса связывается с успешным решением технической задачи предотвращения быстрого износа днища и продувочных фурм. Каждая из таких фурм состоит из двух концентрически установленных труб. Кислород подается через центральную трубу, а охлаждающий ее углеводород (природный газ) – в пространство между трубами. Характерно, что при донной продувке весь кислород вдувается через фурмы, расположенные в днище конвертера, что обеспечивает его всплытие через жидкую ванну металла и шлака, создавая максимально интенсивное перемешивание и эмульгирование шлака и металла. Порошкообразные флюсы вводятся в жидкую ванну через специальные фурмы, расположенные в днище конвертера. Примерно, в это же время в практике металлургического производства начали применять конвертеры с донным кислородно-аргонным дутьем (AOD-процесс). В конструкционном плане безусловным преимуществом конвертеров с донной продувкой оказалось радикальное уменьшение высоты цеха и возможность переработки крупногабаритного металлолома. При этом, судя по промышленным данным, при донной продувке снижается содержание железа в шлаке, улучшается удельный расход извести и кислорода на тонну стали, повышается стойкость футеровки конвертера и т.д. В дальнейшем, с середины 70-х годов, многие ведущие металлургические компании приступили к разработке своих модификаций кислородно-конвертерного процесса, сводя все, по сути, к организации комбинированной (верхней и донной) продувки с учетом специфики каждого конкретного сталеплавильного производства. На практике различают следующие схемы комбинированной продувки с вдуванием:

1) кислорода сверху и инертного (Ar) или нейтрального (N2) газа через пористые элементы, установленные в днище;

2) кислорода сверху и смеси "кислород – природный газ" через донные фурмы;

3) кислорода сверху и инертного (Ar) или нейтрального (N2) газа через неохлаждаемые фурмы, установленные в днище.

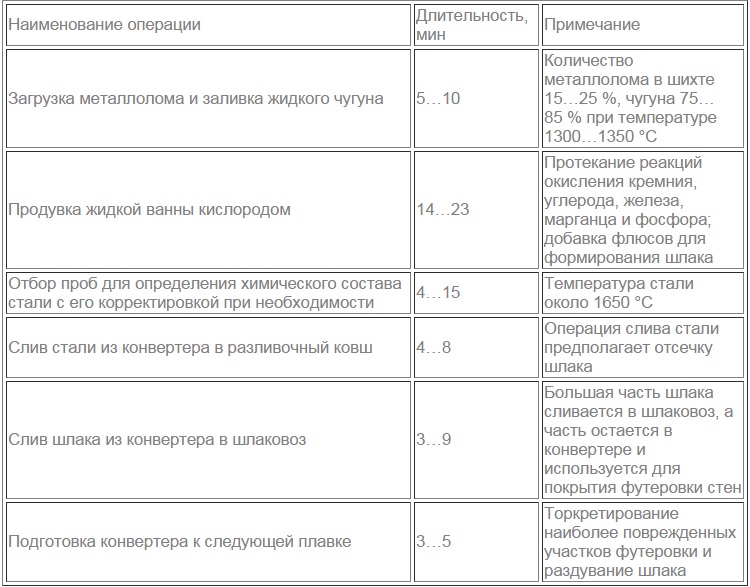

Таблица 2. Основные операции и их длительность при кислородно-конвертерном процессе (для большегрузных конвертеров).

Выбор вариантов комбинированного процесса зависит от многих факторов и определяется, прежде всего, сортаментом выплавляемой стали, наличием достаточного количества чугуна и требованиями экономического и конъюнктурного характера. Так, например, весомо влияют на долю жидкого чугуна и лома в шихте соотношение цен на эти материалы и, в конечном счете, экономика процесса

Вместе с тем, наибольшее распространение в мире получила комбинированная продувка кислородом сверху и ней тральным газом снизу. По такой технологии в мире работает около 80 % от общего числа конвертеров. Через донные фурмы могут вдуваться не только аргон или азот, но и CO2 с интенсивностью до 0,1 м3/(т∙мин) и даже СО. Все шире в мировой практике применяют вдувание снизу нейтрального газа после завершения кислородной продувки сверху. В целом же комбинированная продувка обеспечивает: снижение окисленности конечного шлака на 10…20 % и повышение выхода годного на 0,2…0,3 %; высокую гомогенизацию металла в конвертере по составу и температуре; повышение точности попадания в анализ на выпуске (сокращается средняя продолжительность продувки на 0,5…1,5 мин.); уменьшение содержания углерода в конце продувки; сокращение расхода раскислителей и пр.

Оперативный контроль по ходу кислородно-конвертерной плавки представляется весьма важным элементом, обеспечивающим контроль химического состава металла и его температуры, а также веса плавки, металлолома, железной руды (или окалины), обожженной извести и доломита. Такая стратегия, в конечном счете, минимизирует количество додувок и добавок охладителя. Используемые системы автоматического контроля и управления процессом конвертерной плавки базируются либо на статистических, либо на динамических моделях. В первом случае применяются компьютерные аналоги с накопленным в данных производственных условиях статистическим материалом. Однако такие модели требуют достаточно точной информации о химическом составе, весе и температуре заливаемого металла и заваливаемого скрапа, а также о химическом составе и размерах кусков извести, доломита и прочих флюсов. На практике это не всегда возможно обеспечить, так что точность таких моделей, как правило, не удовлетворяет производственников. Поэтому прямым развитием процесса моделирования стало введение в них вспомогательных параметров, контролируемых по ходу плавки. Например, для корректировки статистической модели может быть использована информация о химическом составе отходящих газов либо температура металла и активность кислорода, определяемая по ходу плавки. На нескольких заводах в Северной Америке, например, для оценки уровня содержания углерода в низкоуглеродистых сталях применяются световые сенсоры. Эта система определяет интенсивность свечения в горловине конвертера в период продувки. Безусловно, динамические модели автоматического контроля более эффективны, поэтому следует ожидать их дальнейшего усовершенствования, особенно в части создания новых приемов измерения (контроля) используемых в модели корректирующих параметров.

Производство стали в конвертерах

Кислородно-конвертерный процесс представляет собой один из видов передела жидкого чугуна в сталь без затраты топлива путем продувки чугуна в конвертере технически чистым кислородом, подаваемым через фурму, которая вводится в металл сверху.

Впервые кислородно-конвертерный процесс в промышленном масштабе был осуществлен в Австрии в 1952–1953 гг. на заводах в городах Линце и Донавице (за рубежом этот процесс получил название ЛД по первым буквам городов, в нашей стране – кислородно-конвертерного).

Кислородно-конвертерный процесс с верхней продувкой

Конвертер имеет грушевидную форму с концентрической горловиной (рис. 1). Это обеспечивает лучшие условия для ввода в полость конвертера кислородной фурмы, отвода газов, заливки чугуна и завалки лома и шлакообразующих материалов. Кожух конвертера выполняют сварным из стальных листов толщиной от 20 до 100 мм. В центральной части конвертера крепят цапфы, соединяющиеся с устройством для наклона. Механизм поворота конвертера состоит из системы передач, связывающих цапфы с приводом. Конвертер может поворачиваться вокруг горизонтально оси на 360° со скоростью от 0,01 до 2 об/мин. Для большегрузных конвертеров емкостью от 200 т применяют двухсторонний привод, например, четыре двигателя по два на каждую цапфу.

Рисунок 1 – функциональная схема

1 – опорная станина; 2 – опорные подшипники; 3 – корпус конвертора; 4 – привод поворота конвертора; 5 – электродвигатель; 6 – выпускное отверстие для стали; 7 - водоохлождаемая фурма для кислорода; 8 – отъемное днище; 9 – наконечник фурмы (а – каналы для воды; б – канал для кислорода)

В шлемной части конвертера имеется летка для выпуска стали. Выпуск стали через летку исключает возможность попадания шлака в металл. Летка закрывается огнеупорной глиной, замешанной на воде

Ход процесса

Процесс производства стали в кислородном конвертере состоит из следующих основных периодов: загрузки металлолома, заливки чугуна, продувки кислородом, загрузки шлакообразующих, слива стали и шлака.

Загрузка конвертера начинается с завалки стального лома. Лом загружают в наклоненный конвертер через горловину при помощи завалочных машин лоткового типа. Затем с помощью заливочных кранов заливают жидкий чугун, конвертер устанавливают в вертикальное положение, вводят фурму и включают подачу кислорода О2 с чистотой не менее 99,5 %. Одновременно с началом продувки загружают первую порцию шлакообразующих и железной руды (40…60 % от общего количества). Остальную часть сыпучих материалов подают в конвертер в процессе продувки одной или несколькими порциями, чаще всего 5…7 мин после начала продувки.

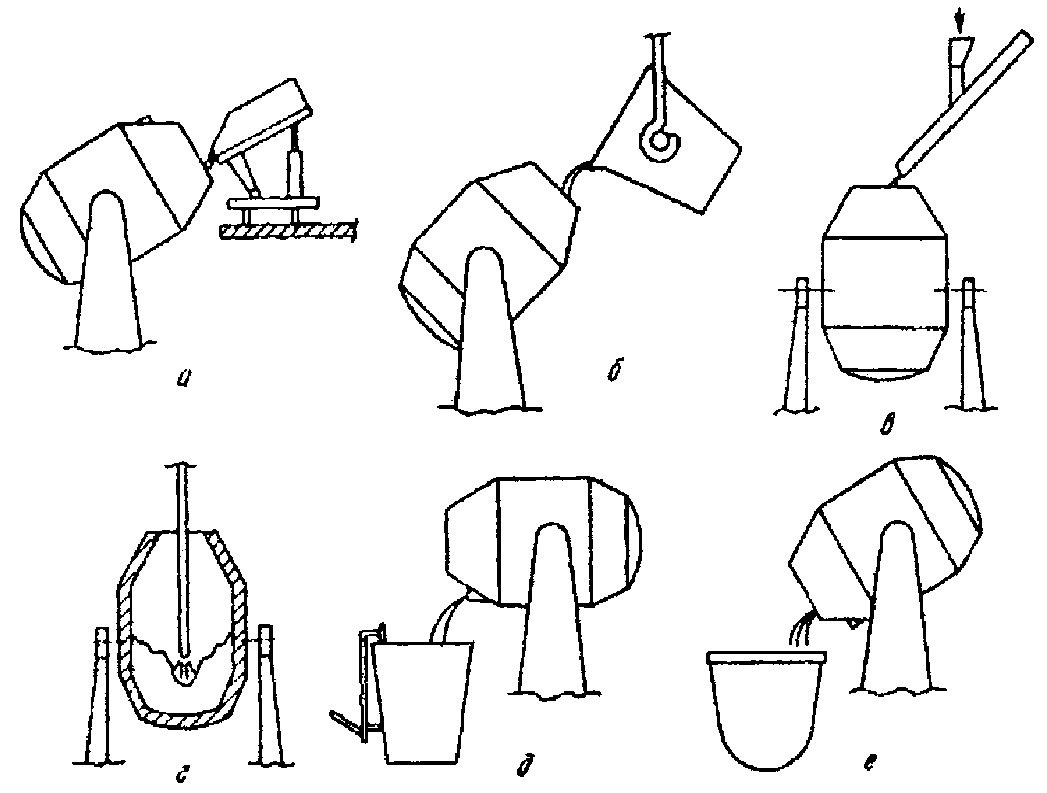

Рисунок 2 – Этапы разливки металла

Технологические операции кислородно-конверторной плавки:

а – завалка лома; б – заливка чугуна; в – загрузка извести; г – продувка кислородом; д – выпуск стали; е – слив шлака

|

из

5.00

|

Обсуждение в статье: Общие сведения о кислородно-конвертерном процессе |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы