|

Главная |

Сплавы цветных металлов 7 страница

|

из

5.00

|

Рисунок 12 – Варианты достижения точности конструкторского размера К

при различных схемах базирования корпуса на операции растачивания отверстия

В первом варианте (при совмещении ТБ с КРБ) конструкторский размер К′ получается равным технологическому размеру расточной операции Тр. Под технологическим размером понимают размер, определяющий во время обработки детали положение обрабатываемой поверхности относительно используемой технологической базы. Величина и погрешность такого размера определяются только используемой для обработки ТС и условиями ее работы. Технологический размер, получаемый на данной операции (переходе), и его погрешность не зависят от предшествующей или последующей обработок, можно считать, что он формируется как замыкающее звено некоторой размерной цепи технологической системы, составляющими звеньями которой являются ее внутренние размеры. Эта цепь условно показана некоторой дугой, а размер Т является хордой этой дуги. Таким образом, при совмещении ТБ с КРБ:

и

и  . (6)

. (6)

В рассматриваемом на рис. 11, в примере

(7)

(7)

где Тр – технологический размер на операции растачивания отверстия;

Тр =

Тр =  – погрешность технологического размера, равная погрешности ТС расточного станка.

– погрешность технологического размера, равная погрешности ТС расточного станка.

Для обеспечения заданной точности размера К на операции растачивания необходимо обеспечить выполнение условия (1):

(8)

(8)

Во втором варианте (при несовмещении ТБ с КРБ, как на рис. 11, г) после растачивания отверстия детали также образуется размер К, однако его величина формируется уже как замыкающее звено П0 некоторой внешней по отношению к ТС расточного станка размерной цепи П. Технологический размер Тр = П1 в этом случае отличается от К и, оставаясь замыкающим для внутренней размерной цепи ТС расточного станка, теперь уже входит первым составляющим звеном в размерную цепь П. Вторым составляющим звеном цепи П, как это видно из рис. 11, г, является размер П2 между выбранной ТБ (верхней плоскостью корпуса) и КРБ (плоскостью основания лапок). В соответствии с теорией размерных цепей погрешность конструкторского размера К в этом случае равна:

(9)

(9)

Размер П2 получен на детали ранее, при выполнении фрезерной операции (см. рис. 11, б) и являлся технологическим размером для этой операции, т.е.:

. (10)

. (10)

С учетом (9) достигаемая во втором варианте точность конструкторского размера определяется погрешностью

(11)

(11)

равной сумме погрешностей ТС, используемых на двух операциях: фрезерной  и расточной

и расточной  .

.

Сопоставление результатов двух вариантов (см. (7) и (9)) показывает, что достижимая точность размера  во втором варианте при прочих равных условиях выполнения операций фрезерования и растачивания (за исключением различия в схеме базирования на расточной операции) во втором варианте значительно, по крайней мере, на порядок, ниже, чем в первом. Это означает, что для достижения заданной конструктором точности размера

во втором варианте при прочих равных условиях выполнения операций фрезерования и растачивания (за исключением различия в схеме базирования на расточной операции) во втором варианте значительно, по крайней мере, на порядок, ниже, чем в первом. Это означает, что для достижения заданной конструктором точности размера  во втором варианте необходимо будет назначить особые, более жесткие допуски на технологические размеры обеих операций, отвечающие уравнению (9), записанному в полях допусков, т. е.

во втором варианте необходимо будет назначить особые, более жесткие допуски на технологические размеры обеих операций, отвечающие уравнению (9), записанному в полях допусков, т. е.

Т  = ТТр + ТТф (12)

= ТТр + ТТф (12)

и при выполнении операций фрезерования и растачивания обеспечить выполнение условий

(13)

(13)

Конечно же, выполнение условий (12) и (13) во втором варианте с технической и экономической точек зрения представляет технологу гораздо больше трудностей, чем условия (8) в первом варианте.

Принцип единства баз представляет собой правило выбора технологи-ческих баз, которое рекомендует использовать в качестве ТБ при обработке всех или возможно большего количества поверхностей детали в разных или одной технологической системе одну и ту же – единую технологическую базу. Целесообразность такого подхода рассмотрим на примере организации обработки корпусной детали с тремя отверстиями, представленной на рисунке 13.

Рисунок 13 – Варианты технологического обеспечения конструкторских

размеров расположения поверхностей

Размерное описание положений отверстий конструктором может быть задано цепным способом (рис. 13, а, б) или координатным (рис. 13, в, г). Рассмотрим варианты технологического обеспечения конструкторских размеров расположения отверстий:

В варианте I каждый конструкторский размер оказывается технологи-ческим за счет перехода для обработки каждого следующего отверстия на новую технологическую базу. Погрешность каждого конструкторского размера последующих операций, т.е:

С технической точки зрения достижимая точность определяется лишь возможностями используемых при расточке отверстий технологической системы. Однако организация такого ТП требует переустановок заготовки на новые ТБ, а это несет необходимость иметь специальные приспособления для установки детали на ТБ1, ТБ2 и ТБ3.При этом усложняется и удорожается технологическое оснащение ТП, увеличиваются затраты на установку заготовок, удорожается вся обработка детали.

В варианте II конструкторский размер К1 получается по-прежнему, следуя принципу совмещения баз, однако размеры К2 и К3 уже не являются технологическими, так как при расточке и второго, и третьего отверстий не совмещаются ТБ с КРБ2 и КРБЗ. Эти размеры образуются как замыкающие звенья размерных цепей, в которые составляющими звеньями входят технологические размеры Т1, Т2 и Т2, Т3. Тогда:

Таким образом, погрешности конструкторских размеров К2, К3,..., Кn (если нужно обработать N отверстий) представляют собой суммы погрешностей двух технологических размеров. Это означает, что при назначении допусков технологических размеров придется их ужесточить (уменьшить) в среднем вдвое по отношению к допускам конструкторских размеров, что, конечно же, потребует дополнительных затрат на их достижение при обработке детали. Однако за счет использования одной и той же ТБ при обработке всех отверстий, которую называют в этом случае единой (постоянной) технологической базой, уменьшается число переустановок детали, сокращается номенклатура приспособлений и затраты на их проектирование, изготовление и обслуживание. Получаемая при этом экономия времени и материальных средств обеспечивает чаще всего существенную выгоду по сравнению с вариантом I при одной и той же точности заданных конструкторских размеров.

Вместе с тем, в использовании варианта II имеются ограничения как технического, так и экономического характера. Технические ограничения возникают тогда, когда конструктором задана такая высокая точность размеров К2, К3,..., Кn, которая при ужесточении ее вдвое на размерах Т1, Т2,... Кn уже не может быть получена существующими методами обработки и (или) в соответствующих технологических системах. Экономическое ограничение наступает тогда, когда дополнительные затраты на достижение более высокой точности технологических размеров превысят экономию от сокращения номенклатуры приспособлений, объема и сложности работ по установкам заготовки в используемых ТС.

Вариант III объединяет в себе технические и экономические достоинства первых двух рассмотренных выше вариантов, т.е. за счет использования принципа совмещения баз  , но вся обработка, в отличие от варианта I, ведется в одном и том же приспособлении за счет использования единой ТБ.

, но вся обработка, в отличие от варианта I, ведется в одном и том же приспособлении за счет использования единой ТБ.

Вариант IV объединяет в себе и усиливает технические и экономические недостатки первых двух рассмотренных выше вариантов. За счет использования при обработке очередного отверстия новой ТБ, во-первых, нарушается принцип совмещения баз и размеры К2, К3,... Кn получаются как замыкающие звенья соответствующих размерных цепей, содержащих цепные технологические размеры Т1, Т2,..., Тn причем, чем больше номер размера Кi тем большее количество составляющих звеньев имеет размерная цепь, описывающая его образование:

;

;

;

;

;

;

…………………………..........

.

.

и, во-вторых, всякий переход на новую ТБ несет дополнительные расходы, связанные с переустановкой заготовки.

Сравнивая между собой все четыре варианта, можно сформулировать следующие рекомендации по выбору технологической базы на операциях технологического процесса:

1. Никогда не следует строить ТП обработки детали по варианту IV.

2. Наиболее предпочтительным с технической и экономической точки зрения является вариант III.

3. Если конструкторские размеры образуют цепь, то предпочтительнее использовать вариант II с единой ТВ как дающий значительные организационные и экономические выгоды.

4. Вариант I следует использовать только в тех случаях, когда требуемую точность цепных конструкторских размеров невозможно устойчиво обеспечивать по варианту II.

Принцип единства баз позволяет выработать стратегический подход к проектированию нового технологического процесса с высокими техническими и организационно-экономическими показателями.

Порядок разработки плана изготовления детали с использованием принципа единства баз заключается в следующем:

1) вначале необходимо выработать и сформировать на детали совокуп-ность поверхностей, которые могли бы служить единой ТБ, и рассмотреть возможность их окончательной обработки на первой (или первых) операции;

2) наметить поверхности на заготовке, которые могли бы быть приняты в качестве технологических баз на первой (или первых) операции;

3) исходя из конструкции детали и технологических соображений, наметить для обработки поверхности, которые могут быть обработаны на первой операции совместно с обработкой поверхностей единой ТБ;

4) определить поверхности, которые могут быть выполнены при установке детали на единую ТБ;

5) определить порядок обработки отдельных поверхностей, точность положения которых невозможно обеспечить при установке на единую ТБ;

6) при ответе на вопросы 1...5 сформировать план изготовления детали, схематично увязав в нем последовательность обработки групп поверхностей с выбранными для ее обработки технологическими базами.

Рассмотрим более подробно методологические подходы в решении задач 1...5, стоящих перед технологом при выборе плана изготовления детали.

Приступая к формированию единой ТБ детали, следует отметить, что строгих правил выбора ТБ, обеспечивающих однозначное решение задачи для каждой конкретной детали нет. Однако в работе [5] предложен ряд рекомендаций, которые позволяют технологу найти для каждой детали возможно лучшее решение этой задачи.

Первая рекомендация заключается в том, чтобы включить в единую ТБ в каждом координатном направлении такие поверхности, их оси или точки, от которых конструктором задано положение возможно большего количества поверхностей.

Вторая рекомендация заключается в том, что каждая поверхность, включаемая в единую ТБ, должна отвечать признакам той базы, функцию которой ей предстоит выполнять с точки зрения числа отнимаемых у заготовки степеней свободы. Так, установочная база должна иметь наибольшую протяженность в двух координатных направлениях и лишать заготовку трех степеней свободы; направляющая база должна иметь наибольшую возможную протяженность в одном координатном направлении, лишая заготовку двух степеней свободы, и так далее.

Третья рекомендация заключается в том, что в единую ТБ следует включать наиболее точные поверхности детали.

К сожалению, технолог достаточно часто встречается с ситуациями, когда имеющиеся на детали поверхности не вполне отвечают признакам той или иной базы либо не обладают необходимой точностью, и тогда для использования принципа единства баз технолог вынужден вносить в конструкцию детали некоторые изменения, не ухудшающие выполнение ею своего служебного назначения. Так, например, у корпуса на рис. 13 отверстия в лапках являются крепежными, и с точки зрения служебного назначения высокой точности их диаметров и межосевого расстояния не требуется (главное, чтобы через них прошли крепежные болты при установке редуктора в прибор). Но при установке заготовки корпуса во время обработки таким отверстием на палец в схеме базирования возникает неопределенность, т.е. возможность смещения заготовки корпуса в пределах зазора между базовым отверстием и пальцем. Это смешение порождает дополнительную составляющую погрешности установки, что резко снижает точность получаемых при такой установке размеров расположения поверхностей в партии обработанных деталей.

Рисунок 14 – Корпус редуктора и возможная единая технологическая база

для технологического процесса его обработки

Поэтому технолог вынужден в этих случаях повышать точность отверстий, включаемых в единую ТБ, как правило, до H7 или H8. Широкие допуски на межосевые расстояния крепежных отверстий требуют существенного уменьшения диаметра одного из пальцев для обеспечения возможности установки любой заготовки из партии на два пальца, а это увеличивает зазор между отверстием и вторым пальцем и, следовательно, возможный угол поворота всей детали вокруг оси первого базового отверстия во время установки. Для уменьшения этой составляющей погрешности установки технолог существенно повышает точность межосевого расстояния отверстий; включенных в единую ТБ. Внесенные в размерное описание корпуса изменения, конечно же, не ухудшают выполнение им своего служебного назначения, но позволяют технологу построить ТП с использованием принципа единства баз.

Иногда технолог вынужден вносить свои изменения не только в размерное описание, но и в конструкцию детали для придания поверхности возможности служить той или иной ТБ. Так, например, при обработке консольных направляющих каретки (рис. 15, а) необходимо в качестве установочной базы использовать нижнюю плоскость детали, но она не имеет достаточной протяженности и не обеспечивает ни точности установки, ни жесткости детали во время обработки. Для придания верхней плоскости необходимых признаков установочной базы технолог вводит в заготовку дополнительные конструктивные элементы – приливы «в», которые искусственно удлиняют эту плоскость на время обработки детали (см. рис. 15, б) и удаляются в конце после обработки всех поверхностей за ненадобностью для служебного назначения каретки в устройстве.

Рисунок 15 – Каретка револьверного суппорта и схема ее базирования

для обработки направляющих

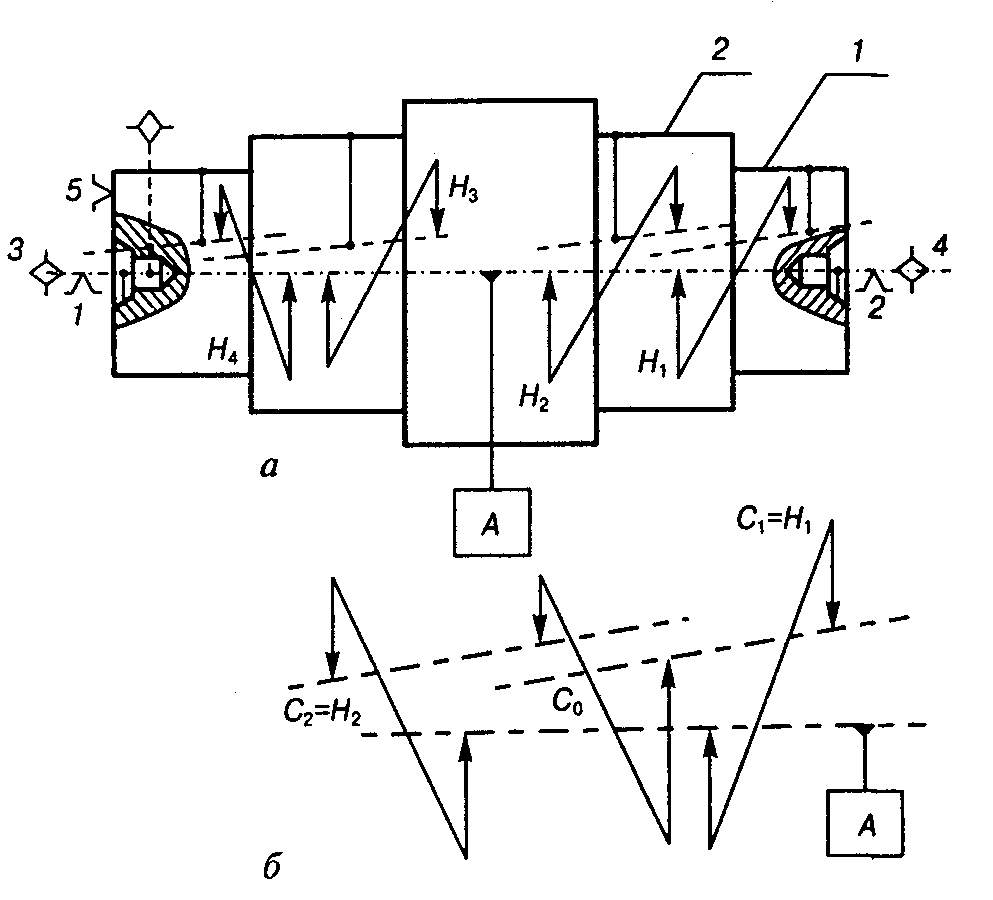

Иногда ни одна поверхность детали не может выполнять функции той или иной технологической базы и тогда технологу приходится создавать специальные поверхности для выполнения этой функции. Типичным примером такой ситуации может служить обработка любого ступенчатого вала, все ступени которого должны быть соосны с общей осью подшипниковых шеек. Использовать эти шейки или любые другие для установки заготовки вала на токарных, шлифовальных и других станках невозможно, и поэтому на валах создаются специальные поверхности – конические центровые отверстия, общая ось которых и выполняет функцию единой ТБ на большинстве операций ТП. Схема базирования вала на центровых отверстиях приведена на рис. 16, а. При такой установке технологическими размерами при обработке любой ступени является несоосность Н1, H2, ..., Hi этой ступени с общей осью конических отверстий центровых гнезд, что с точки зрения служебного назначения вала не имеет никакого значения. Требуемая же соосность двух любых ступеней С (см. рис. 16, б), заданная конструктором, формируется при таком базировании по варианту II, т. е. как замыкающее звено размерной цепи, составляющими звеньями которой являются технологические размеры – несоосности H1, и Н2 каждой из этих двух ступеней с единой ТБ – осью А центровых отверстий.

Рисунок 16 – Схема базирования ступенчатого вала на единой

технологической базе: центровые отверстия (а) и размерная цепь

обеспечения соосности Co ступеней 1 и 2 (б)

Таким образом, формируя единую технологическую базу, технолог может включать в этот комплект либо имеющиеся на детали реальные поверхности, могущие служить базовыми, либо внести в конструкцию детали технологические изменения, не ухудшающие ее служебного назначения, целью которых может быть либо улучшение базирующих свойств имеющихся поверхностей, либо создание специальных поверхностей для использования их только во время обработки в качестве ТБ.

При разработке технологического процесса выбирают теоретическую схему базирования и в общем случае в качестве ТБ выбирают поверхности, отвечающие следующим основным условиям:

1) эти поверхности должны быть достаточно протяженными, чтобы обеспечить минимальную погрешность базирования;

2) поверхность, выбранная в качестве ТБ, должна обеспечить доступ к возможно большему числу поверхностей, обрабатываемых от этой базы;

3) поверхности, используемые в качестве базовых, должны принадлежать элементам детали, имеющим достаточную жесткость;

4) поверхности, используемые в качестве базовых, должны иметь по возможности высокую точность и чистоту обработки.

По стадиям обработки ТБ разделяются на чистые (чистовые) и черные (черновые).

Чистые базы – это предварительно обработанные поверхности, на которые базируется деталь на всех этапах обработки.

Черные базы – это комплект необработанных поверхностей в состоянии поставки заготовки, используемых в качестве базовых только на первой операции.

Распределение чистых и черных баз между поверхностями детали следует вести от конечного результата.

Правила выбора чистых баз:

Эти правила противоречат одно другому. В качестве чистых баз выбирают поверхности, отвечающие следующим требованиям:

1) они должны соответствовать всем требованиям к базам (см. выше);

2) чистые ТБ должны обеспечить обработку наиболее точных, чистых и точно расположенных поверхностей детали;

3) при наличии у деталей технологических комплексов поверхностей чистая база должна либо входить в один из этих комплексов, либо обеспечивать обработку всех поверхностей, входящих в эти комплексы;

4) из прочих равных поверхностей в качестве чистой ТБ выбирают ту, которая может служить единой технологической базой для обработки всех прочих поверхностей детали.

Требования к черным базам:

1. Все общие требования к базам.

2. В качестве основной черной базы (установочной или двойной направляющей) выбирается поверхность, лишенная заготовочных напусков (уклонов), поэтому у тел вращения большой протяженности вдоль оси в качестве главной выбирается цилиндрическая поверхность – двойная направляющая база; детали же, имеющие короткие цилиндрические поверхности (типа дисков), в качестве основной базы должны иметь торец – установочная база.

3. (противоречит требованию 1) В качестве черных баз должны выбираться поверхности, которые в обработанной детали являются наиболее ответственными, например, в корпусах редукторов в качестве черной базы желательно выбирать ось основного литого отверстия (обеcпечивает равномерное распределение припуска при последующей обработке литого отверстия).

Отступление от этого требования вызывает повышенную погрешность на последующих этапах обработки и требует лишних операций и переходов для достижения соответствующего уточнения.

4. Поверхность в качестве черной базы может использоваться только один раз на первой операции.

5. На первой операции, где используется черная база, обязательно должна быть обработана чистая, желательно единая ТБ.

6. При наличии многофункционального технологического оборудования (обрабатывающие центры, автоматические линии, используемое приспособление – спутник) в качестве черной базы, являющейся одновременно единой, может быть выбрана поверхность, остающаяся необработанной, при условии, что вся обработка осуществляется за одну операцию.

Методически выбор и обоснование единой технологической базы осуществляется по алгоритму, который предусматривает следующую последовательность работы технолога.

1. Оценить роль основной базы в координации других поверхностей и комплектов поверхностей, для этого необходимо подсчитать количество (выписать) всех поверхностей и комплектов поверхностей, координированных (связанных размерами) от основной базы.

2. Оценить роль каждого комплекта вспомогательных баз в координации других поверхностей, для этого необходимо подсчитать количество поверхностей (размеров), координированных от каждой вспомогательной базы детали.

3. Оценка возможности использования свободной поверхности в качестве единой технологической базы при обработке без переустановки детали. На данном этапе необходимо проанализировать конструкцию детали с точки зрения возможности обработки всех ее поверхностей с необходимой точностью и шероховатостью с одной установки. Такая возможность появляется при обработке простых по конфигурации деталей типа «рычаг», «кронштейн» с небольшим количеством обрабатываемых поверхностей, либо при обработке более сложных деталей на агрегатных станках, станках с ЧПУ или типа «обрабатывающий центр». Если такая возможность имеется, то в качестве единой технологической базы необходимо использовать свободные поверхности детали, отвечающие трем основным признакам баз: установочная – должна быть наибольших габаритных размеров, направляющая – наибольшей протяженности, опорная – наименьших габаритных размеров (и далее приступить к выполнению этапа 8).

4. Если нет возможности обрабатывать данную деталь с одной установки, то на основании результатов, полученных на первом, втором этапах, выбрать комплект поверхностей, от которых координировано наибольшее количество других поверхностей (комплектов). Причем безразлично, является ли этот комплект основной или вспомогательной базой.

5. Оценить возможность использования в качестве единой технологи-ческой базы комплекта поверхностей, от которых координировано наибольшее количество других поверхностей, с точки зрения трех основных признаков баз. Если данный комплект баз отвечает этим признакам, то их выбирают в качестве единой технологической базы;

6. Если данный комплект баз не отвечает трем основным признакам баз, то оценивается возможность и целесообразность (с экономической и физической точек зрения) внесения изменения в конструкцию детали с целью придания рассматриваемому комплекту отсутствующих признаков (после внесения изменений комплект должен отвечать трем признакам баз). Если изменения конструкции возможны и целесообразны, то этот комплект баз с конструктивными изменениями выбирают в качестве единой технологической базы. И далее выполняется этап 8.

Примечание. После окончания обработки искусственно созданные элементы обычно удаляют.

Если внесение изменений в конструкцию деталей невозможно или нецелесообразно, то рассматриваемый комплект поверхностей не может служить единой технологической базой. В этом случае следует вернуться к этапу 5 и приступить к рассмотрению следующего комплекта поверхностей из числа оставшихся, по отношению к которому задано положение большего числа поверхностей. Такой возврат повторяется до тех пор, пока для какого-либо очередного комплекта появится возможность перехода к этапу 8.

7. Если при переборе всех компонентов в пункте 5 не оказалось компонентов баз, пригодных для использования в качестве единой технологической базы, то в конструкцию детали необходимо внести изменения с целью создания искусственного комплекта единой технологической базы. На практике такими деталями, в большинстве случаев, являются детали типа «вал» или «труба». Для подобных деталей целесообразно в качестве единой технологической базы использовать специальные искусственно созданные в конструкции базы в виде конических центровых отверстий или фасок.

8. Составить список поверхностей, принятых в качестве единой технологической базы.

9. Рассортировать все поверхности детали на две группы по признаку соответствия условий их обработки принципу совмещения баз при установке на выбранную единую технологическую базу.

10. Составить список каждой классификационной группы поверхностей согласно результату выполнения предшествующего шага.

Следующий немаловажный вопрос, требующий разрешения технологом при формировании плана изготовления детали – как устанавливать заготовку при обработке поверхностей, включенных в единую ТБ, т.е. на первой (первых) операции. Для ответа на этот вопрос, результатом которого должен быть выбор конкретных необработанных (черных) поверхностей заготовки в качестве технологических баз на первой операции, требуется провести размерный анализ вариантов базирования по каждому конструктивному параметру, зависящему от взаимного расположения обработанных и необработанных поверхностей. На основе анализа следует выбрать по каждому параметру тот, который обеспечивает одновременное достижение требуемой точности всех параметров, а если таких вариантов несколько, то предпочтение следует отдать тому, при котором обеспечивается наибольшая точность наиболее важного параметра служебного назначения детали.

Выбор технологической базы на первой операции осуществляется в следующем порядке.

1. Изучение размерных связей между поверхностями.

2. Выбор критерия оценки технологической базы на первой операции.

Необходимо определить, какой из двух критериев оценки выбрать:

• требуемая точность расположения необработанной поверхности относительно поверхностей, подлежащих обработке;

• равномерность припуска, снимаемого при обработке с поверхности (поверхностей).

3. Определение технологического перехода, на котором формируется выбранный критерий. Требуемое положение необработанной поверхности относительно подлежащей обработке обеспечивается на том технологическом переходе, где обрабатывается поверхность. Неравномерность припуска также проявляется только при обработке интересующей нас поверхности на одном из технологических переходов. Таким образом, в любом случае необходимо отыскать в маршрутном технологическом процессе тот технологический переход, где формируется выбранный критерий.

4. Описание условий формирования выбранного критерия размерной цепью и ее уравнения. После того как определен технологический переход, на котором формируется выбранный критерий необходимо представить графически этот критерий и принять его за замыкающее звено. Составляющими звеньями размерной цепи будут являться размер заготовки, который получается после обработки ее на первой операции, и настроенный размер инструмента; из анализа размерной цепи определяется размер, с которым заготовка приходит с первой операции на операцию, где формируется выбранный нами критерий.

5. Разработка схемы базирования на первой операции в соответствии с принципом единства баз. Найденный на этапе 4 размер, который должен получиться в результате обработки на первой операции, необходимо нанести на эскиз первой операции маршрутного технологического процесса. И на основании этого выбрать технологическую базу на первой операции.

|

из

5.00

|

Обсуждение в статье: Сплавы цветных металлов 7 страница |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы