|

Главная |

Сплавы цветных металлов 5 страница

|

из

5.00

|

Пример 3. Поковка класса I, масса 2,8 кг. Группа стали М2 и степень сложности СЗ. Определить по таблице допуск на размер заготовки 280 мм. Допуск на размер заготовки равен  мм (см. табл. 4).

мм (см. табл. 4).

Допуски на внутренние размеры поковок должны устанавливаться с обратными знаками, например, если для наружной поверхности диаметром 80 мм установлен допуск  то для внутреннего диаметра 80 мм допуск будет равен

то для внутреннего диаметра 80 мм допуск будет равен  .

.

Допускаемые отклонения на размеры для отливок из серого чугуна назначают по ГОСТ 1855-55, для стальных фасонных отливок – по ГОСТ 2009-55 (табл. 5).

Таблица 5

Допускаемые отклонения (±) на размеры чугунных и стальных отливок

(по ГОСТ 1855-55 и ГОСТ 2009-55)

| Размеры отливки | Номинальный размер детали | |||||

| До 50 | 50 – 120 | 120 – 260 | 260 – 500 | 500 – 800 | 800 – 1250 | |

| I класс точности | ||||||

| До 120 | 0,2 | 0,3 | – | – | – | – |

| 120 – 260 | 0,3 | 0,4 | 0,6 | – | – | – |

| 260 – 500 | 0,4 | 0,6 | 0,8 | 1,0 | – | – |

| 500 – 1250 | 0,6 | 0,8 | 1,0 | 1,4 | 1,4 | 1,6 |

| 1250 –2150 | 0,8 | 1,0 | 1,2 | 1,4 | 1,6 | 2,0 |

| 3150 –5000 | 1,0 | 1,2 | 1,5 | 1,8 | 2,0 | 2,5 |

| II класс точности | ||||||

| До 260 | 0,5 | 0,8 | 1,0 | – | – | – |

| 260 – 500 | 0,8 | 1,0 | 1,2 | 1,5 | – | – |

| 500 – 1250 | 1,0 | 1,2 | 1,5 | 2,0 | 2,5 | 3,0 |

| 1250 –3150 | 1,2 | 1,5 | 2,0 | 2,5 | 2,0 | 4,0 |

| 3150 –6300 | 1,5 | 1,8 | 2,2 | 3,0 | 4,0 | 5,0 |

| III класс точности | ||||||

| До 500 | 1,0 | 1,5 | 2,0 | 2,5 | – | – |

| 500 – 1250 | 1,2 | 1,8 | 2,2 | 3,0 | 4,0 | 5,0 |

| 1250 –3150 | 1,5 | 2,0 | 2,5 | 3,5 | 5,0 | 6,0 |

К кузнечным напускам относятся штамповочные уклоны, внутренние радиусы скруглений, перемычки отверстий заготовки и другие дополняющие припуски. Величину штамповочных уклонов определяют по ГОСТ 7505-74 (табл. 6).

Таблица 6

Штамповочные уклоны для заготовки (в градусах)

| Штамповочное оборудование | Штамповочные уклоны | |

| Внешние | Внутренние | |

| Молоты | ||

| Прессы с выталкивателем | ||

| Горизонтально-ковочные машины |

Допускаемые отклонения от соосности прошиваемых в поковках отверстий к наружным поверхностям определяются по табличным нормативам и не зависят от других допусков, а являются дополнением к ним (табл. 7).

Таблица 7

Допускаемые отклонения от соосности прошиваемых отверстий

к наружным поверхностям, мм

| Размер поковки | Поле допуска для класса точности | |

| I | II | |

| До 60 | 0,5 | 0,8 |

| 60 – 100 | 0,6 | 1,0 |

| 100 – 160 | 0,8 | 1,5 |

| 160 – 250 | 1,2 | 2,0 |

| 250 – 360 | 1,6 | 2,5 |

| 360 – 500 | 2,0 | 3,0 |

| 500 – 630 | 2,5 | 3,5 |

| 630 – 800 | 3,0 | 4,0 |

Допускаемые отклонения от плоскостности, вогнутости, прямолинейности (для цилиндрических поверхностей) определяют по табличным нормативам (табл. 8). Допускаемые отклонения на межцентровые расстояния в поковках определяют по таблице 9. Предельные отклонения на угловые элементы определяют по таблице 10. Отклонения на радиусы скруглений поковок определяют по таблице 11.

Таблица 8

Допускаемые отклонения от плоскостности, вогнутости, прямолинейности

и по радиальному биению, мм

| Размер поковки | Поле допуска для класса точности | |

| I | II | |

| До 60 | 0,25 | 0,40 |

| 60 – 100 | 0,40 | 0,60 |

| 100 – 160 | 0,50 | 0,80 |

| 160 – 250 | 0,60 | 1,00 |

| 250 – 360 | 0,80 | 1,2 |

| 360 – 500 | 1,00 | 1,5 |

| 500 – 630 | 1,50 | 2,00 |

| 630 – 800 | 1,80 | 2,50 |

| 800 – 1000 | 2,00 | 3,00 |

Таблица 9

Допускаемые отклонения (±) на межцентровые расстояния, мм

| Расстояние между центрами поковки А | Допуски для класса точности | |

| I | II | |

| До 60 | 0,20 | 0,30 |

| 60 – 100 | 0,25 | 0,50 |

| 100 – 160 | 0,40 | 0,80 |

| 160 – 250 | 0,50 | 1,00 |

| 250 – 400 | 0,75 | 1,50 |

| 400 – 600 | 1,20 | 2,00 |

| 600 – 800 | 1,50 | 2,50 |

| 800 – 1000 | 2,00 | 3,00 |

| 1000 – 1250 | 2,50 | 3,50 |

Таблица 10

Отклонения на угловые размеры поковок

| Длинна угловых элементов L, мм | Допуски для класса точности | |

| I | II | |

| До 25 | ±1°30¢ | ±3°00¢ |

| 25 – 60 | ±0°45¢ | ±1°30¢ |

| 60 – 100 | ±0°30¢ | ±0°45¢ |

| 100 – 160 | ±0°15¢ | ±0°30¢ |

| Св. 160 | ±0°10¢ | ±0°15¢ |

Таблица 11

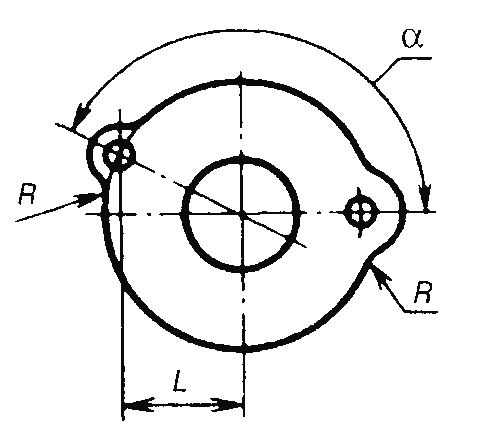

Отклонения на радиусы скруглений, мм (см. эскиз к табл. 10)

| Радиусы скруглений поковки R | Допуски для класса точности | |

| I | II | |

| До 3 | ||

| 3 – 6 | ||

| 6 – 10 | ||

| 10 – 16 | ||

| 16 – 25 | ||

| 25 – 40 | ||

| 40 – 60 |

Выполнение сквозных отверстий и углублений в горячих объемных штамповках, изготавливаемых на прессах и молотах, обязательно, если оси отверстий или углублений совпадают с направлением движения ползуна пресса или бабы молота. Диаметр углублений или отверстий должен быть большим или равен высоте поковок, но не менее 30 мм.

При изготовлении сквозных отверстий и углублений на горизонтально-ковочных машинах является обязательным, чтобы оси данных элементов совпадали с направлением движения высадочного ползуна, а диаметры или размеры прошиваемых отверстий и углублений были бы не менее 30 мм, глубина не должна превышать трех диаметров данного отверстия. Обычно глубина отверстий в штамповочных поковках составляет не более 0,8 их диаметра.

По принятым размерам, допускам, штамповочным уклонам, радиусам скруглений и другим параметрам разрабатывается эскиз заготовки, который, является исходным для технико-экономических расчетов.

Масса заготовки находится из формулы

,

,

где  – плотность материала, кг/см3;

– плотность материала, кг/см3;  – объем заготовки, см3.

– объем заготовки, см3.

Объем заготовки определяется по плюсовым допускам. Обычно сложную фигуру заготовки условно разбивают на элементарные части (цилиндры, конусы, пирамиды и т. д.) и определяют объемы этих элементарных частей. Сумма элементарных объемов составит общий объем заготовки.

Норму расхода материала на проектируемую деталь определяют, принимая во внимание все потери материала (угар, облой, некратность, на отрезку и т. д.), в зависимости от метода получения заготовки.

Потери материала на деталь, изготавливаемую из проката, состоят из некратности длины проката, торцевой обрезки, прорезки и удаляемых опорных концов. Длина торцевого обрезка зависит от размеров сечения проката и при резке ножницами обычно составляет  (0,3...0,5)∙а, где а – сторона квадрата (диаметр круга). Прорезка определяется в зависимости от толщины дисковой пилы или ширины резца. Ширина прореза сегментной дисковой пилы диаметром 660 мм – 6 мм, а диаметром 710 мм – 6,5 мм.

(0,3...0,5)∙а, где а – сторона квадрата (диаметр круга). Прорезка определяется в зависимости от толщины дисковой пилы или ширины резца. Ширина прореза сегментной дисковой пилы диаметром 660 мм – 6 мм, а диаметром 710 мм – 6,5 мм.

Ширина режущей части резца при разрезке проката на станках токарного типа зависит от диаметра заготовки:

Диаметр заготовки, мм ………….....40–60 60–80 80–100 100–150

Ширина режущей части резца, мм ... 3–4 4–5 5–6 6–7

Некратность длины проката определяется исходя из выбранной длины проката и заготовки с учетом потерь от выбранного метода заготовительного раскроя. При расчете некратности длины проката необходимо стремиться к нулю или минимальным величинам. Средне вероятная расчетная длина некратности при раскрое немереного проката составляет примерно половину длины заготовки.

Некратность в зависимости от принятой длины проката

,

,

где  – длина выбранного проката, мм; х – число заготовок, изготавливаемых из принятой длины проката, шт;

– длина выбранного проката, мм; х – число заготовок, изготавливаемых из принятой длины проката, шт;  – длина заготовки, мм;

– длина заготовки, мм;  – ширина реза, мм.

– ширина реза, мм.

Число заготовок, изготавливаемых из принятой длины проката,

,

,

где  – длина торцевого обрезка проката, мм;

– длина торцевого обрезка проката, мм;  – минимальная длина опорного (зажимного) конца, мм.

– минимальная длина опорного (зажимного) конца, мм.

Минимальная длина опорного конца зависит от конструкции технологического оборудования и зажимных элементов приспособления для данного станка. Она должна быть достаточной для создания надежного контакта при уравновешивании опрокидывающего момента (обычно не менее 10–20 мм); ее выбирают в каждом отдельном конкретном случае.

Общие потери материала (%) при изготовлении деталей из проката

,

,

где  – потери материала на некратность, %

– потери материала на некратность, %

– потери на торцевую обрезку проката, %

– потери на торцевую обрезку проката, %

– потери при выбранной длине зажима, %

– потери при выбранной длине зажима, %

– потери на отрезку заготовки, %

– потери на отрезку заготовки, %

Отходы при механической обработке металлов по разным видам заготовок от чистой массы деталей в среднем составляют для отливок чугунных, стальных, бронзовых 15...20 %; свободной ковки 15...40 %, объемной горячей штамповки 10 %; проката (стали) 15 %.

Коэффициент использования материала, выражающий отношение массы детали к массе заготовки, является основным показателем, характери-зующим экономичность выбранного метода изготовления заготовок. Коэффициент использования материала с учетом технологических потерь

,

,

где  – масса детали по рабочему чертежу, кг;

– масса детали по рабочему чертежу, кг;  — расход материала на одну деталь с учетом технологических потерь, кг.

— расход материала на одну деталь с учетом технологических потерь, кг.

Для рационального расходования материала необходимо повышать коэффициент его использования, он должен быть не ниже 0,75.

Расход материала на заготовку с учетом технологических потерь определяется по формуле

Годовая экономия материала от выбранного метода получения заготовки с учетом технологических потерь определяется по формуле

,

,

где  – расход материала на одну деталь при первом методе получения заготовки, кг,

– расход материала на одну деталь при первом методе получения заготовки, кг,  – расход материала на одну деталь при втором методе получения заготовки, кг.

– расход материала на одну деталь при втором методе получения заготовки, кг.

Расчет себестоимости выполняется в зависимости от выбранных способов изготовления заготовок. Стоимость заготовки из проката, штамповки и литья определяют в зависимости от расхода материала, массы стружки на деталь, стоимости материала и его технологических отходов по формуле

где  – цена 1 кг материала заготовки, руб.;

– цена 1 кг материала заготовки, руб.;  – цена 1 т отходов материала, руб.

– цена 1 т отходов материала, руб.

Экономический эффект по использованию материала на годовую производственную программу выпуска деталей без учета технологических потерь

,

,

где  – расход материала на деталь при первом методе получения заготовки, кг;

– расход материала на деталь при первом методе получения заготовки, кг;  – расход материала на деталь при втором методе получения заготовки, кг; N – годовой объем выпуска деталей, шт.

– расход материала на деталь при втором методе получения заготовки, кг; N – годовой объем выпуска деталей, шт.

Экономический эффект выбранного способа изготовления заготовки в денежном выражении на годовую программу выпуска изделия

,

,

где  – стоимость заготовки, полученная при первом методе, руб.;

– стоимость заготовки, полученная при первом методе, руб.;  – стоимость заготовки, полученная при втором методе, руб.

– стоимость заготовки, полученная при втором методе, руб.

В качестве примера проведем технико-экономический расчет двух вариантов изготовления заготовки: методом горячей объемной штамповки и из проката. Годовой объем выпуска деталей – 180 000 шт. Рабочий чертеж детали – вал (рисунок 5). Материал детали – сталь 45 ГОСТ 1050–88. Масса детали – 10,8 кг. Тип производства – массовый (см. табл. 1).

1.НRС 41... 45.

2.Неуказанная шероховатость поверхностей Rа = 12,5 мкм.

3.*Размер для справки

Рисунок 5 – Чертеж вала

Вариант 1. Заготовка из проката. Согласно точности и шероховатости поверхностей обрабатываемой детали определяем промежуточные припуски по таблицам. За основу расчета промежуточных припусков принимаем наружный диаметр 80 f 7 мм.

Обработку поверхности диаметром 80 мм производят в центрах на многорезцовом токарном полуавтомате; окончательную обработку поверхности детали выполняют на круглошлифовальном станке.

Технологический маршрут обработки данной поверхности:

Операция 005. Токарная.

Операция 010. Токарная.

Операция 015. Термическая обработка НRС 41...45.

Операция 020. Шлифовальная однократная.

Припуски на подрезание торцевых поверхностей определяем по табл. 10, а припуски на обработку наружных поверхностей (точение и шлифование) – по табл. 11. При черновом точении припуск на обработку составляет 4,5 мм, при чистовом – 2 мм, а на шлифовальную однократную обработку равен 0,6 мм.

Таблица 12

Припуски на чистовое подрезание торцов и уступов, мм

| Диаметр заготовки | Общая длина заготовки | |||||

| До 18 | 18 – 50 | 50 – 120 | 120 – 260 | 260 – 500 | Св. 500 | |

| До 30 | 0,4 | 0,5 | 0,7 | 0,8 | 1,0 | 1,2 |

| 30 – 50 | 0,5 | 0,6 | 0,7 | 0,8 | 1,0 | 1,2 |

| 50 – 120 | 0,6 | 0,7 | 0,8 | 1,0 | 1,2 | 1,3 |

| 120 – 300 | 0,8 | 0,9 | 1,0 | 1,2 | 1,4 | 1,5 |

Таблица 13

Промежуточные припуски на обработку

наружных цилиндрических поверхностей, мм

| Диаметр | Операция | Припуск на диаметр при расчетной длине | ||||||||

| До 25 | 26–63 | 63–100 | 100–160 | 160–250 | 250–400 | 400–630 | 630–1000 | 1000–1600 | ||

| До 6 | Точение черновое | 2,5 | 2,6 | 2,5 | 3,0 | 3,0 | 3,5 | – | – | – |

| Точение чистовое | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | 1,1 | – | – | – | |

| Шлифование | 0,25 0,30 | 0,26 0,30 | 0,25 0,30 | 0,25 0,30 | 0,3 0,4 | 0,4 0,4 | 0,4 0,5 | 0,4 – | – | |

| 6 – 10 | Точение черновое | 3,0 | 3,0 | 3,0 | 3,5 | 3,5 | 3,5 | 3,5 | – | – |

| Точение чистовое | 1,2 | 1,2 | 1,2 | 1,5 | 1,5 | 1,5 | 1,5 | 2,0 | – | |

| Шлифование | 0,26 0,30 | 0,26 0,30 | 0,26 0,30 | 0,26 0,30 | 0,3 0,4 | 0,4 0,4 | – | – | – | |

| 10 – 18 | Точение черновое | 3,0 | 3,0 | 3,0 | 3,5 | 3,5 | 3,5 | 4,0 | – | – |

| Точение чистовое | 1,2 | 1,2 | 1,2 | 1,5 | 1,6 | 1,6 | 1,5 | 2,0 | – | |

| Шлифование | 0,3 0,3 | 0,3 0,3 | 0,3 0,3 | 0,3 0,4 | 0,3 0,4 | 0,4 0,5 | 0,4 0,5 | 0,4 | 0,5 | |

| 18 – 30 | Точение черновое | 3,6 | 3,5 | 3,6 | 3,5 | 3,5 | 3,5 | 4,0 | 5,0 | 5,0 |

| Точение чистовое | 1,6 | 1,6 | 1,6 | 1,5 | 1,5 | 1,5 | 2,0 | 2,0 | 2,5 | |

| Шлифование | 0,3 0,4 | 0,3 0,4 | 0,3 0,4 | 0,3 0,4 | 0,4 0,4 | 0,4 0,5 | 0,5 0,5 | 0,5 0,6 | 0,6 0,7 | |

| 30 – 50 | Точение черновое | 4,0 | 4,0 | 4,0 | 4,5 | 4,5 | 4,5 | 5,0 | 5,5 | 6,0 |

| Точение чистовое | 1,6 | 1,5 | 1,6 | 1,5 | 1,6 | 2,0 | 2,0 | 2,5 | 2,5 | |

| Шлифование | 0,4 0,4 | 0,4 0,4 | 0,4 0,4 | 0,4 0,5 | 0,4 0,5 | 0,4 0,5 | 0,5 0,6 | 0,5 0,7 | 0,7 0,8 | |

| 50 – 80 | Точение черновое | 4,0 | 0,4 | 4,0 | 4,5 | 4,5 | 4,5 | 5,6 | 6,0 | |

| Точение чистовое | 1,5 | 1,5 | 1,6 | 1,6 | 1,6 | 2,0 | 2,6 | 2,5 | ||

| Шлифование | 0,4 0,4 | 0,4 0,4 | 0,4 0,4 | 0,4 0,6 | 0,4 0,6 | 0,5 0,6 | 0,5 0,6 | 0,6 0,7 | 0,7 0,9 | |

| 80 – 120 | Точение черновое | 6,5 | 5,6 | 6,5 | 6,0 | 6,0 | 7,0 | 7,6 | 8,5 | 8,5 |

| Точение чистовое | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 | 2,6 | 2,6 | 3,0 | |

| Шлифование | 0,6 0,5 | 0,6 0,5 | 0,6 0,6 | 0,6 0,6 | 0,5 0,6 | 0,5 0,7 | 0,6 0,7 | 0,5 0,8 | 0,8 0,9 | |

| 120 – 200 | Точение черновое | 6,0 | 6,0 | 7,0 | 7,0 | 7,5 | 8,0 | 9,0 | 9,0 | |

| Точение чистовое | 2,0 | 2,0 | 2,0 | 2,6 | 2,6 | 2,5 | 3,0 | 3,0 | 3,5 | |

| Шлифование | 0,5 0,5 | 0,5 0,5 | 0,6 0,5 | 0,6 0,7 | 0,6 0,7 | 0,6 0,8 | 0,6 0,8 | 0,7 0,9 | 0,8 1,0 |

Примечания:

1. В числителе даны припуски для незакаленных деталей, в знаменателе – для закаленных.

2. При обработке с уступами припуск назначается по отношению к общей длине детали.

3. При закаливании деталей, изготовленных из сталей, подверженных значительным термическим деформациям (например, из стали 45), припуски под шлифование следует увеличивать.

Определяем промежуточные размеры обрабатываемой поверхности в последовательности, обратной маршрутному технологическому процессу:

• на токарную операцию 010

Dр•010= Dн + 2zш = 80 + 0,6 = 80,6 мм;

• на токарную операцию 005

Dр•005= Dр•010 + 2z010 = 80,6 + 2,0 = 82,6 мм.

Расчетный размер заготовки

Dр.з= Dр•005 + 2z005 = 82,6 + 4,5 = 87,1 мм.

По расчетным данным заготовки выбираем необходимый размер горячекатаного проката обычной точности по ГОСТ 2590-71 (табл. 14) – прокат диаметром 90 мм, – которая обозначается следующим образом:

Таблица 14

Горячекатаный прокат по ГОСТ 2590-71, мм

| Диаметр | Допускаемые отклонения | Допуск | |

| + | – | ||

| Сталь горячекатаная повышенной точности ( Б ) | |||

| 3; 5,5; 6; 6,5; 7; 8; 9 | 0,1 | 0,3 | 0,40 |

| 10; 11; 12; 14; 15; 16; 17; 18; 19 | 0,2 | 0,3 | 0,50 |

| 20; 21; 22; 23; 24; 25 | 0,2 | 0,4 | 0,60 |

| 26; 27; 28; 29; 30; 31; 32; 33; 34; 35; 36; 37 | 0,2 | 0,6 | 0,80 |

| 38; 39; 40; 41; 42; 43; 44; 45; 46; 47; 48 | 0,2 | 0,9 | 1,10 |

| 50; 52; 53; 54; 55; 56; 58 | 0,3 | 1,0 | 1,30 |

| 60; 62; 63; 65; 67; 68; 70; 75; 78 | 0,4 | 1,2 | 1,60 |

| 80; 82; 85; 90; 95 | 0,5 | 1,5 | 2,00 |

| 100; 105; 110; 115 | 0,6 | 1,8 | 2,40 |

| 120; 125; 130; 135; 140; 145; 150 | 0,6 | 2,0 | 2,60 |

| Сталь горячекатаная круглая обычной точности ( В ) | |||

| 3; 5,5; 6; 6,5; 7; 8; 9; 10; 11; 12; 14; 15; 16; 17; 18; 19 | 0,3 | 0,5 | 0,80 |

| 20; 21; 22; 23; 24; 25 | 0,4 | 0,5 | 0,90 |

| 26; 27; 28; 29; 30; 31; 32; 33; 34; 35; 36; 37; 38; 39; 40; 41; 43; 44; 48 | 0,4 | 0,75 | 1,15 |

| 50; 52; 53; 54; 55; 56; 58 | 0,4 | 1,0 | 1,40 |

| 60; 62; 63; 65; 67; 68; 70; 75; 78 | 0,5 | 1,1 | 1,60 |

| 80; 85; 90; 95 | 0,5 | 1,3 | 1,80 |

| 100; 110; 115 | 0,6 | 1,7 | 2,30 |

| 120; 125; 130; 135; 140; 150 | 0,8 | 2,0 | 2,80 |

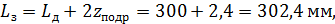

Нормальная длина проката стали обыкновенного качества при диаметре 53…110 мм составляет 4…7 м. Положительное отклонение для диаметра 90 мм равно 0,5 мм (см. табл. 12). Припуски на подрезку торцевых поверхностей заготовки выбираются по табл. 10. Так на обработку двух торцевых поверхностей заготовки из проката припуск составит 2,4 мм.

Общая длина заготовки с учетом припусков на подрезку

где  – номинальная длина детали по рабочему чертежу, мм.

– номинальная длина детали по рабочему чертежу, мм.

Исходя из предельных отклонений, общую длину заготовки округляем до целых единиц. Принимаем длину заготовки 303 мм.

Определяем объем заготовки:

|

из

5.00

|

Обсуждение в статье: Сплавы цветных металлов 5 страница |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы