|

Главная |

На упругие деформации; 2) эластические; 3) остаточные

|

из

5.00

|

Упругие и эластические деформации обратимы, а остаточные нет. прочностные характеристики древесины получают испытанием стандартных образцов:

Кривая длительного сопротивления.

σкр – кратковременно сопротивление

σдл – предельное длительное сопротивление

mдл – коэф длительного сопротивления

τ – время,с

Если τ ≥30 лет, то mдл =0,53.

При напряжении меньше σдл древесина не разрушается, поэтому σдл считается действительной прочностью древесины не зависимо от режима загружения.

При проектировании влияния длительной нагрузки учитывают коэф условия работы. При нагрузке меньшей продолжительности (ветровая 1,1; сейсмическая 1,4).

При загружении постоянными и длительными нагрузками используют коэф mд=0,8.

11. Основы расчета элементов конструкций цельного сечения по предельным состояниям

Базовой характеристикой в расчетах прочности деревянных конструкций служит нормативное сопротивление определяемое в результате стандартных испытаний с обеспеченностью 0,95.

- коэф надежности материала учитывающий большую обеспеченность

- коэф надежности материала учитывающий большую обеспеченность

Непосредственно в расчетах используется расчетное сопротивление древесины имеющее обеспеченность 0,99.

При нормировании расчетных сопротивлений для разных сортов пиломатериалов испытания производят на образцах с максимально допустимыми для данного сорта пороками.

- базовый коэф длительного сопротивления=0,66. Принятый для конструкции нагрузок собственный вес + снег, длительностью примерно 2 месяца. Отклонения условий работы от нормальных учитывается в расчетах коэф надежности по условию работы:

- базовый коэф длительного сопротивления=0,66. Принятый для конструкции нагрузок собственный вес + снег, длительностью примерно 2 месяца. Отклонения условий работы от нормальных учитывается в расчетах коэф надежности по условию работы:

- коэф условия работы для отклонения влажности и температуры;

- коэф условия работы для отклонения влажности и температуры;

- вводится в расчетах на длительную нагрузку и в расчетах на комбинацию нагрузок содержащих кратковременные нагрузки;

- вводится в расчетах на длительную нагрузку и в расчетах на комбинацию нагрузок содержащих кратковременные нагрузки;

- учитывают концентрацию напряжения возле ослабления (возле отверстия 0,8),

- учитывают концентрацию напряжения возле ослабления (возле отверстия 0,8),  - для элементов подвергнутых глубокой пропитке антисептиками =0,9;

- для элементов подвергнутых глубокой пропитке антисептиками =0,9;

- коэф условий работы дощатоклееных конструкций; первый вводится при больших размерах поперечного сечения (высота более 50см), второй учитывает повышение надежности элементов склеенных из более тонких слоев по сравнению с основным рекомендуемым слоем 33мм, третий учитывает начальные напряжения в слоях гнутоклееных конструкций, принимается в зависимости от радиуса гнутья и толщины доски (радиус гнутья не менее 150 толщин доски);

- коэф условий работы дощатоклееных конструкций; первый вводится при больших размерах поперечного сечения (высота более 50см), второй учитывает повышение надежности элементов склеенных из более тонких слоев по сравнению с основным рекомендуемым слоем 33мм, третий учитывает начальные напряжения в слоях гнутоклееных конструкций, принимается в зависимости от радиуса гнутья и толщины доски (радиус гнутья не менее 150 толщин доски);

- переходный коэф к древесинам других пород, чем сосна или ель.

- переходный коэф к древесинам других пород, чем сосна или ель.

12. Центральное растяжение

Деревянные элементы, работающие на центральное растяжение, рассчитывают по наиболее ослабленному сечению. σр =N/Aнт ≤ Rрm0

Коэффициент mо=0,8 учитывает концентрацию напряжений, которая возникает в местах ослаблений. Ант – площадь сечения за вычетом ослаблений. При вычислении Ант ослабление расположенные на участке длиной до 20см принимаются совмещенными в одном сечении. N - расчетная растягивающая сила.

Растяжение с изгибом.

В растянуто-изгибаемых элементов кроме изгибающего момента действуют центрально приложенное усилие, которое растягивает стержень, т.е. направленно в сторону по сравнению со сжато-изгибаемым элементом. Поэтому после прогиба стержня вызванного изгибающим моментом, нормальное усилие будет создавать дополнительный момент противоположного знака и таким образом уменьшать основной момент. Т.к. на деревянные элементы при растяжении сильно влияют пороки древесины, снижая их прочность, то растянуто-изгибаемые элементы рассчитывают в запас прочности без учета дополнительного момента от продольных сил при деформации стержня по формуле:

13. Центральное сжатие

1. Расчет прочности коротких элементов он выполняется если длина элемента не превышает 7 минимальных размеров поперечного сечения:  . При вычислении площади нетто в отличие от центрального растяжения ослабление в одно сечении не совмещают.

. При вычислении площади нетто в отличие от центрального растяжения ослабление в одно сечении не совмещают.

Ант – площадь сечения за вычетом ослаблений.

2. Расчет устойчивости гибких элементов он выполняется если длина элемента превышает 7 минимальным размеров поперечного сечения.  φ – коэф продольного изгиба; Арасч – расчетная площадь сечения, принимают равным площади брутто при отсутствии ослабления, а также при ослаблении не входящим за кромки, если площадь не превышает 25% площади сечения.

φ – коэф продольного изгиба; Арасч – расчетная площадь сечения, принимают равным площади брутто при отсутствии ослабления, а также при ослаблении не входящим за кромки, если площадь не превышает 25% площади сечения.

, если площадь таких ослаблений > 25%,

, если площадь таких ослаблений > 25%,

при симметричном ослаблении, выходящем на кромки

при симметричном ослаблении, выходящем на кромки

- при упругой работе материала

- при упругой работе материала

А=3000 для древесины

А=2500 для фанеры

а=0,8 древ

а=1 фанера

, если

, если  ;

;  , если

, если

, l0 – расчетная длина, i – радиус инерции, μ0 – коэф учета условия закрепления элемента по концам (отношение длины полуволны к геометрической длине элемента).

, l0 – расчетная длина, i – радиус инерции, μ0 – коэф учета условия закрепления элемента по концам (отношение длины полуволны к геометрической длине элемента).

- для прямоугольного сечения, 0,25d – для круглого сечения.

- для прямоугольного сечения, 0,25d – для круглого сечения.

Для элементов переменного по длине сечения расчет производится по той же формуле, но коэф φ дополнительно умножается на коэф кжw – учитывающий изменение жесткости по длине элемента.

Площадь сечения Арасч и коэф φ вычисляются для сечения с максимальными размерами.

14. Расчет на поперечный изгиб

Изгибаемые элементы рассчитывают по первому и второму предельным состояниям, или иначе на прочность и жесткость. В расчете по первому предельному состоянию используют расчетную нагрузку, а при определении прогиба нормативную нагрузку, т. е. без учета коэффициента перегрузки.

Проверка прочности нормальных сечений на действие изгибаемого момента:

Проверка на скалывание при изгибе по формуле Журавского:

b – ширина элемента в котором проверяют касательные напряжения

В соответствии с формулой Журавского:

Проверка устойчивости плоской формы деформирования:

φм – коэф устойчивости при изгибе

φм=140b2кф/(lph)

lp – расстояние между точками раскрепления сжатой кромки изгибаемого элемента

кф – коэф учета формы эпюры изгибающих моментов на рассматриваемом участке длиной lp

Для параболической эпюры кф=1,13.

Устойчивость считается обеспеченной если выполняется условие: lp≤140b2/hmб

Проверка жесткости:

fи – предельно допустимые значения прогиба

f0 – это прогиб условного элемента с постоянным сечением равным наибольшему сечению рассчитываемой конструкции от действия изгибающих моментов.

к1 – по справочнику

к – коэф учета переменности сечения рассчитываемой конструкции

с – коэф учитывающий влияние касательных напряжений на прогиб балки

Расчет на косой изгиб →

15. Сжатие с изгибом

Расчет на сжатии с изгибом производится по деформированной схеме (геометрически не линейный расчет) т.к. из-за низкого модуля упругости древесины нельзя пренебречь изгибными деформациями, в следствии чего продольная сила в расчетном сечении получает эксцентриситет и момент возрастает.

МД – изгибающий момент вычисленный по деформированной схеме с учетом доли привносимой продольной силой

ξ- учитывает долю момента от продольной силы

ξ- учитывает долю момента от продольной силы

Проверка устойчивости:

φу – коэф продольного изгиба из плоскости деформации

n=1 если растянутая кромка раскреплена

n=2 если не раскреплена

Растяжение с изгибом:

17. Расчет сжато-изгибаемых элементов

Метод расчета сжато-изгибаемых элементов составного сечения на податливых связях остается таким же, как и элементов цельного сечения, но в формулах дополнительно учитывается податливость связей.

При расчете в плоскости изгиба составной элемент испытывает сложное сопротивление и податливость связей учитывают дважды:

1) введением коэффициента kw такого же как при расчете составных элементов на поперечный изгиб;

2) вычислением коэффициента ξ с учетом приведенной гибкости элемента.

Нормальные напряжения определяют по формуле:

где

Прогиб в общем виде:

При определении количества связей, которое надо поставить на участке от опоры до сечения с максимальным моментом, учитывают возрастание поперечной силы при сжато-изгибаемом элементе

пс =1,5 MmaxS/ITcξ.

В стержнях с короткими прокладками помимо общего расчета стержня необходима еще проверка наиболее напряженных ветвей как сжато-изгибаемых стержней по формуле

где φв — коэффициент продольного изгиба для отдельной ветви, вычисленной по ее расчетной длине; Fбр, Wбр — площадь и момент сопротивления (брутто) поперечного сечения всего стержня; Мд= Мq/ξ — изгибающий момент от нагрузок, определяемый из расчета по деформированной схеме.

Сжато-изгибаемые элементы рассчитывают из плоскости изгиба приближенно без учета изгибающего момента, т.е. как центрально-сжатые составные стержни и, кроме того, проверяют на устойчивость плоской формы деформирования.

19. Лобовая врубка

Врубкой называют соединение, в котором усилие элемента, работающего на сжатие, передается другому элементу непосредственно без вкладышей или иных рабочих связей. За этим видом соединения сохранилось старое название «врубка», хотя в настоящее время врезки и гнезда выполняют не топором, а электро- или мотопилой, цепнодолбежником и т. п.

Основной областью применения врубок являются узловые соединения в брусчатых и бревенчатых фермах, в том числе в опорных узлах примыкания сжатого верхнего пояса к растянутому нижнему поясу.

Соединяемые врубкой элементы деревянных конструкций (д.к.) должны быть скреплены вспомогательными связями — болтами, хомутами, скобами и т. п., которые следует рассчитывать в основном на монтажные нагрузки. Лобовая врубка может утратить несущую способность при достижении одного из трех предельных состояний: 1) по смятию площадки упора Fсмα ; 2) по скалыванию площадки FCK; 3) по разрыву ослабленного врубкой нижнего пояса.

Площадь смятия определяют глубиной врубки hBP, которая ограничивается нормами hвр≤hбр/3, где hбр— высота растянутого элемента. При этом несущая способность врубки из условия разрыва растянутого элемента в ослабленном сечении при правильном центрировании узла всегда обеспечивается с избыточным запасом прочности. Решающее значение имеет как правило несущая способность врубки, исходя из условий скалывания.

Согласно СНиП П-25-80, лобовую врубку на скалывание рассчитывают определением среднего по длине площадки скалывания напряжения сдвига по формуле^

где Rck — расчетное сопротивление древесины скалыванию для максимального напряжения; lcк — расчетная длина плоскости скалывания, принимается не более 10 глубин врезки в элемент; е — плечо сил сдвига, принимаемое 0,5h при расчете элементов с несимметричной врезкой в соединениях без зазора между элементами и 0,25h при расчете симметрично загружаемых элементов с симметричной врезкой; β — коэффициент, принимаемый 0,25. Отношение lск/е должно быть не менее 3.

Однако выполненный анализ сложного напряженного состояния, возникающего по плоскости скалывания1, показал, что вышеприведенная формула СНиП П-25-80 приемлема только для угла а=45°. А для угла а=30°, при котором несущая способность врубки повышается, формула СНиП не верна и должна быть заменена другой:

В результате анализа установлено, что с увеличением глубины врубки hвр при постоянной длине плоскости* скалывания lск снижается коэффициент концентрации напряжений сдвига и уменьшаются напряжения сжатия поперек волокон в начале плоскости скалывания. Выявлена зависимость коэффициента концентрации напряжений сдвига tmax/tcpeд от отношения lск/е и от угла смятия α.

1) чем больше отношение длины плоскости скалывания к е, тем больше коэффициент концентрации напряжений сдвига;

2) чем меньше угол α, тем меньше коэффициент концентрации напряжений сдвига;

3) чем больше нормальная к плоскости сдвига составляющая, тем выше значение концентрации напряжений сдвига.

При этом необходимо отметить, что нормальные к плоскости сдвига напряжения сжатия поперек волокон повышают сопротивление скалыванию вдоль волокон.

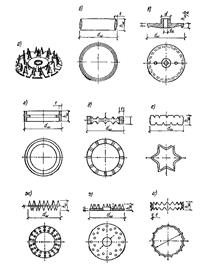

20. Соединения на шпонках и шайбах шпоночного типа

Шпонки — это вкладыши из твердых пород древесины, стали или из пластмасс, которые устанавливаются между сплачиваемыми элементами и препятствуют сдвигу. Для сплачивания деревянных элементов издавна применялись призматические шпонки из твердых пород древесины. Различают призматические деревянные продольные шпонки, когда направления волокон древесины шпонок и соединяемых элементов совпадают, и поперечные, когда направление волокон в шпонках перпендикулярно к направлению волокон соединяемых элементов. Во втором случае для обеспечения более плотной посадки шпонок они могут быть выполнены из двух клиновидных элементов.

Призматические шпонки, передавая от одного элемента другому сдвигающие силы, работают на смятие и скалывание. По надежности из деревянных призматических шпонок следует выделить наклонные шпонки. Отличительный признак шпонок — появление опрокидывающего шпонку момента и как результат этого возникновение распора между соединяемыми элементами.

Для восприятия распора необходимо устанавливать рабочие связи — стяжные болты. Во избежание чрезмерной деформативности шпоночных соединений, а также для уменьшения количества стяжных болтов, длину шпонки по нормам принимают не менее lшп>5hвр. Глубину врезки шпонок в брусья следует принимать не менее 2 см и не более 1/5 высоты бруса, а бревна — не менее 3 см и не более 1/4 диаметра бревна.

В настоящее время в зарубежной практике строительства нашли широкое применение тавровые металлические шпонки. Они занимают промежуточное положение между шпонками и пластинчатыми нагелями. Несомненным их преимуществом является простота сборки, упрощенное изготовление гнезда небольшого размера и возможность в связи с этим расположения большего количества шпонок без снижения несущей способности деревянных элементов на скалывание.

Соединения на зубчатых шпонках характеризуются высокой несущей способностью и вязкостью. Зубчатые шпонки вдавливают в тело древесины ударным способом или специальными зажимами. К недостаткам соединений на зубчатых шпонках относится образование трещин в сопрягаемых элементах, а также уменьшение несущей способности из-за неравномерности запрессовки шпонок в многорядовых соединениях. Вследствие этого количество зубчатых шпонок в одном ряду ограничивается десятью.

Металлические шпонки, расположенные внутри деревянных элементов, не требуют в обычных условиях антикоррозионной защиты. При использовании шпоночных соединений в условиях повышенной химической агрессивности окружающей среды применяют антикоррозионное покрытие металлических шпонок, чаще оцинкование.

Соединение на пластинчатых нагелях.

Пластинки изготавливают из высушенной до 8% чистой древесины дуба или антисептированной березы. Балкам при изготовлении придается строительный подъем обеспечивающий плотное защемление пластинок.  - строительный подъем. Из условия равнопрочности работы пластинки на изгиб и смятия поперек волокон, длина пластинки принимается равной lпл=4,5δпл (lпл=54, следовательно δпл=12). По всем конструктивным требованиям полученная высота сечения одного бруса 15 и более см.

- строительный подъем. Из условия равнопрочности работы пластинки на изгиб и смятия поперек волокон, длина пластинки принимается равной lпл=4,5δпл (lпл=54, следовательно δпл=12). По всем конструктивным требованиям полученная высота сечения одного бруса 15 и более см.

Пластинки устанавливают равномерно по длине балки с шагом не менее 9δпл, во избежание скалывания брусьев между гнездами.

В изгибаемых элементах работа на равномерно распределенную нагрузку, а так же к близких к параболе эпюрах изгибаемых моментов любых др. напряжений, в средней части длиной 0,2l пластинки не устанавливают, т.к. сдвиги в шве очень не велики.

Расчет балок (Деревягина) на пластинчатых нагелях.

Расчет способности одного пластинчатого нагеля вычисляется из условия смятия и изгиба:  .

.

Из условия равнопрочности пластинок при соотношении lпл=4,5δпл

- для стандартной толщины

- для стандартной толщины  =12мм.

=12мм.

Общее количество пластинок устанавливаемых на участке от опоры до сечения с наибольшим изгибающим моментом (пол пролета) определяется по формуле:

S – статический момент части всего сечения отсеченной швом в котором устанавливаются рассчитываемые пластинки.

I – момент инерции всего сечения (bh3/12).

Когда пластинки в средней части балки не устанавливают, то их число уменьшается на 20%. В таком случаи формула принимает вид:

Когда пластинки в средней части балки не устанавливают, то их число уменьшается на 20%. В таком случаи формула принимает вид:  .

.

Балки Деревягина относятся к классу составных конструкций на податливых связях, т.к. деформация шва может достигать 2мм.

Прочность и жесткость составных элементов несколько ниже чем у цельных, но выше чем у суммы рабочих брусьев. Расчет прочности и жесткости производится как для элементов цельного сечения, а момент инерции и момент сопротивления умножают на поправочный коэф меньше 1, учитывающий податливость связи:

кw, кж – принимают по таблице 13 СНиПа в зависимости от пролета балки и числа швов.

20.

21. Соединения на цилиндрических нагелях

Нагеля называют связи препятствующие взаимному перемещению соединяемых элементов и работают при этом на изгиб. По форме различают цилиндрические и пластинчатые нагели. По материалу: стальные, алюминиевые, деревянные и стеклопластиковые.

Цилиндрические нагели – к ним относятся: болты и штыри, винты всех видов (шурупы и глухори), гвозди – особая группа нагелей, отличающаяся тем, что при диаметре до 6мм включительно их забивают в древесину без просверливания гнезд. Нагели остальных типов устанавливают в отверстие диаметром равным диаметром нагеля для болтов и штырей и 0,8 диаметра для винтов всех видов. Гвозди создают в соединениях раскалывающие напряжения, поэтому расстояния между ними измеряем числом диаметров принимаемых большими чем для нагелей остальных типов.

В болтовых и винтовых соединениях возникают скалывающие напряжения. Расчет на скалывание и раскалывание не производят, а эти виды хрупкого разрушения нагельного соединение исключают выполнением конструктивных требований по расстановке нагельных соединений, подразделяют на односрезные и многосрезные, симметричные и несимметричные. Срезом соединения называется плоскость взаимного смещения соединения элементов (рабочий шов).

Нагели могут пересекать 1 или несколько швов, в соответствии их называют односрезными и многосрезными. Во всех случаях нагели следует устанавливать во избежание совпадения с сердцевиной или усушечными трещинами (солнечными).

Расстояния вдоль волокон между нагелями S1 устанавливается нормами в зависимости от вида напряженного состояния в соединениях. Они больше для гвоздевых стыков в которых возникают раскалывающие напряжения и меньше для болтовых, работающих только на скалывание.

Для болтов: S1≥7d1, где d1- диаметр болта.

Для гвоздей: S1≥(15…25)dгв.

Во избежание раскалывания допускается забивание гвоздей в доски толщиной не менее 4 диаметров гвоздя.

Расстояние S2 и S3 – так же регламентировано и составляет от 3 до 4 диаметров нагеля.

Работа и расчет нагельного соединения.

Древесина в нагельных гнездах работает на смятие, а сами нагели на изгиб.

Крайние элементы сминают одним срезом нагеля, средние элементы двумя срезами, поэтому расчеты производят отдельно.

Расчетная несущая способность одного среза нагеля вычисляют по формула:

; 0,8 и 0,5 – осредненное расчетное сопротивление древесины смятию в кН/см2.

; 0,8 и 0,5 – осредненное расчетное сопротивление древесины смятию в кН/см2.

На изгиб нагели рассчитывают по формулам:

Все эти формулы справедливы когда усилия действуют вдоль волокон древесины, если же направление усилий и волокон не совпадают для всех соединений (нагельных) кроме гвоздевых, несущую способность умножают на кα на смятие и на  в расчетах на изгиб. Гвоздевые соединения работают один по всем направлениям поскольку гвозди обмяли древесину при разбивке, уплотнив ее в направлении поперек волокон.

в расчетах на изгиб. Гвоздевые соединения работают один по всем направлениям поскольку гвозди обмяли древесину при разбивке, уплотнив ее в направлении поперек волокон.

22. Особенности работы гвоздей

Гвозди в соединениях сдвигаемых деревянных элементов работают как нагели. Их обычно забивают в древесину без предварительного просверливания, что обусловливает некоторые особенности их работы. Как указывалось раньше, исследования показали повышенную несущую способность гвоздей, вставленных в предварительно просверленные отверстия. Однако в этом случае гвозди принято называть тонкими нагелями и их расчет полностью совпадает с расчетом нагелей.

Диаметр гвоздей, забиваемых в цельную древесину, не превышает 6 мм и поэтому их несущая способность не зависит от угла между направлением действия силы и направлением волокон. В связи с этим для гвоздей коэффициент уменьшения несущей способности ka не вводят в формулы определения несущей способности.

При определении расчетной длины защемления конца гвоздя в последней непробиваемой насквозь доске не следует учитывать часть длиной 1,5 dГB. Кроме того, из длины гвоздя при определении длины его защемления следует вычитать по 2 мм на каждый шов между соединяемыми элементами. Если расчетная длина защемления конца гвоздя получается меньше 4dГB, то его работу в примыкающем к шву элементе учитывать не следует. Диаметр гвоздей принимать не более 0,25 толщины пробиваемого элемента. Если последняя доска пробивается гвоздем насквозь, то, учитывая отщеп ее нижнего слоя, рабочая толщина доски уменьшается на 1,5dГB.

Заостренный конец гвоздя, проникая в древесину, раздвигает ее волокна в сторону, в результате чего происходит уплотнение древесины около гвоздя, что увеличивает опасность раскалывания древесины.Уменьшить эту опасность можно относительно более редкой расстановкой забиваемых гвоздей по сравнению с нагелями.

Минимальные расстояния между осями гвоздей вдоль волокон древесины следует принимать не менее S1 = 15dГB при толщине пробиваемого элемента c>10dГВ. S1=25dГB при толщине пробиваемого элемента c=4d. Для промежуточных значений толщины элемента наименьшее расстояние следует определять по интерполяции.

Для элементов, не пробиваемых гвоздями насквозь, расстояние между осями гвоздей следует принимать независимо от их толщины S1≥15d. Расстояние вдоль волокон древесины от оси гвоздя до торца элемента во всех случаях надо брать не менее S1 =15d. Расстояние между осями гвоздей поперек волокон древесины при прямой расстановке гвоздей принимают не менее S2=4d; при шахматной расстановке или расстановке их косыми рядами это расстояние может быть уменьшено до S2=3d, а расстояние от продольной кромки до оси гвоздя 4d.

Гвозди образуют более плотные соединения, чем нагели. Недостатком гвоздевых соединений является заметная ползучесть при длительно действующих нагрузках. Для увеличения плотности соединений, особенно в случаях прикрепления стальных накладок к деревянным элементам, нашли применение особые гвозди с негладкой поверхностью, забиваемые в древесину пневматическими молотками.

23. Клеевые соединения

Равнопрочность, монолитность и долговечность клеевых соединений в деревянных конструкциях могут быть достигнуты только применением водостойких конструкционных клеев. Долговечность и надежность клеевого соединения зависят от устойчивости адгезионных связей, вида клея, его качества, технологии склеивания, эксплуатационных условий и поверхностной обработки досок.

Клеевой шов должен обеспечивать прочность соединения, не уступающую прочности древесины на скалывание вдоль волокон и на растяжение поперек волокон. Прочность клеевого шва, соответствующую прочности древесины на растяжение вдоль волокон, пока еще не удается получить, поэтому в растянутых стыках площадь склеиваемых поверхностей приходится увеличивать примерно в 10 раз косой срезкой торца на ус или на зубчатый шип.

Плотность (беспустотность) контакта клеящего вещества со склеиваемыми поверхностями должна создаваться еще в вязкожидкой фазе конструкционного клея, заполняющего все углубления и шероховатости, благодаря способности смачивать склеиваемую поверхность. Чем ровнее и чище остроганы склеиваемые поверхности и чем плотнее они прилегают одни к другим, тем полнее монолитность склеивания, тем равномернее и тоньше клеевой шов. Деревянная конструкция, монолитно склеенная из сухих тонких досок, обладает значительными преимуществами перед брусом, вырезанным из цельного бревна, но для реализации этих преимуществ необходимо строгое соблюдение всех условий технологии индустриального производства клееных деревянных конструкций.

После отверждения конструкционного клея от сформировавшегося клеевого шва требуется не только равнопрочность и монолитность, но и водостойкость, теплостойкость и биостойкость. При испытаниях разрушение опытных образцов клеевых соединений должно происходить в основном по склеиваемой древесине, а не по клеевому шву (с разрушением внутренних, когезионных связей) и не в пограничном слое между клеевым швом и склеиваемым материалом (с разрушением пограничных, адгезионных связей).

Виды клея

В отличие от казеиновых и других белковых клеев синтетические конструкционные клеи образуют прочный водостойкий клеевой шов в результате реакции полимеризации или поликонденсации. В настоящее время в основном применяют резорциновые, фенольнорезорциновые, алкилрезорциновые, фенольные клеи. Согласно СНиП П-25-80, выбор типа клея зависит от температурно-влажностных условий, при которых будут эксплуатироваться клееные конструкции.

Эластичность и вязкость клеевого шва особенно важна при соединении деревянных элементов с металлическими, фанерными, пластмассовыми и другими конструкционными элементами, имеющими температурные, усадочные и упругие характеристики. Однако использование эластичных каучуковых клеев в напряженных соединениях как правило недопустимо из-за недостаточной прочности таких соединений и чрезмерной ползучести их при длительном нагружении.

Чем суше и тоньше склеиваемые доски, тем меньше опасность образования в них трещин. Если усушечное коробление недосушенных досок произойдет еще до отверждения клеевого шва, но после прекращения давления пресса, то склеивание будет необратимо нарушено, хотя возможно, что этот брак обнаружится лишь позднее, когда трещина раскроется по клеевому шву,

Виды соединений на клею

Растянутый стык клееных элементов в заводских условиях изготовляют на зубчатый шип (рис. IV.40, а, б) с уклоном склеиваемых поверхностей зуба примерно 1 : 10. Это унифицированное решение, по прочности не уступающее решению стыка на ус (при том же уклоне), более экономично по затрате древесины и более технологично в производстве; поэтому оно должно полностью заменить при заводском изготовлении все остальные виды стыков.

Зубчатый шип одинаково хорошо работает на растяжение, изгиб, кручение или сжатие. Согласно испытаниям, прочность такого стыка на клее даже на разрыв оказалась не ниже прочности цельного бруска, ослабленного «нормальным» для I категории сучком размером 1/4-1/6 ширины соответствующей стороны элемента.

На практике рекомендуется использовать наиболее технологичный вариант с нарезкой шипов перпендикулярно пласти. Этот вариант применим при любой ширине склеиваемых досок, даже слегка покоробленных. При стыковании клееных блоков больших сечений приходится применять склеивание холодным (или теплым) способом.

Для сращивания фанерных листов в заводском производстве таким же унифицированным неразборным видом соединения служит стыковое соединение на ус; его применение в напряженных элементах конструкций требует соблюдения следующих условий: длину уса принимают равной 10—12 толщинам фанеры, а направление волокон наружных шпонов (рубашек) должно совпадать с направлением действующих усилий. Ослабление обычной фанеры стыком на ус учитывают коэффициентом Косл=0,6, а бакелизированной фанеры коэффициентом 0,8.

25. Балки на пластинчатых нагелях (балки В. С. Деревягина)

Составные балки на пластинчатых нагелях были разработаны В. С. Деревягиным в 1932 г. Они образуются сплачиванием по высоте двух или трех брусьев, соединенных между собой деревянными пластинчатыми нагелями. В этих балках соединять брусья по длине нельзя, поэтому длина балок не превышает 6— 6,5 м. Нагели делают из здоровой и сухой (влажностью не более 8—10%) дубовой древесины или березы. Для получения нагелей одинаковой толщины их изготовляют на рейсмусном станке по пробному гнезду. Гнезда для нагелей следует выбирать с помощью электрического цепнодолбежного станка. Их размеры, лимитируемые размерами цепей станка, должны обеспечивать достаточное защемление нагеля в брусе. Этому соответствуют цепи, позволяющие получить размеры гнезда 58х12 мм. Высота брусьев не может быть меньше 140 мм, так как максимальная глубина врезки нагелей 1/5hбр.

Балкам при их изготовлении обязательно придают конструктивный строительный подъем, т. е. выгиб в сторону, обратную прогибу под нагрузкой. Выборку гнезд и постановку пластинчатых нагелей производят после того, как брусья балки уложены с плотной притеской одних к другим и после придания ей конструктивного строительного подъема. Такой порядок изготовления обеспечивает защемление нагелей в гнездах, вследствие стремления брусьев распрямиться, а также лучшую плотность соединений.

Конструктивный строительный подъем определяют по формуле Fстр=lδnш/2h0.

Для устранения вредного влияния усушки устраивают продольные вертикальные пропилы глубиной 1/6 высоты бруса. Такие пропилы препятствуют образованию трещин по линии площадок скалывания между нагелями и таким образом обеспечивают надежность в работе балки.

Балки Деревягина рассчитывают как составную балку на податливых связях с введением коэффициентов, учитывающих податливость связей. Ослабление сечения пластинками, расположенными близко к нейтральной оси, не учитывают, так как даже при трех брусьях оно не превышает 10 %.

Полученное расчетом количество пластинчатых нагелей следует размещать на соответствующей длине балки при их расстановке с шагом S=9δпл. Если пластинки не могут быть размещены на балке, то необходимо увеличить ее ширину.

26. Дощатые настилы и обрешетка

Настилы являются несущими элементами ограждающих деревянных покрытий. На их изготовление расходуется до 70 % объема древесины, используемой при сооружении деревянных покрытий. Поэтому проектирование рациональных конструкций настилов во многом определяет экономическую эффективность покрытий в целом.

Настилы из досок применяют в покрытиях в виде сплошной конструкции или обрешетки под кровли разных типов. Под трехслойную рубероидную кровлю неотапливаемых зданий основанием служит настил из двух слоев досок, которые соединяются гвоздями. Верхний защитный слой досок толщиной 16—25 мм и шириной до 100 мм укладывают под углом 45° к нижнему. Для лучшего проветривания всего настила нижний рабочий настил с толщиной досок по расчету выполняют разреженным.

В покрытиях различных отапливаемых зданий для укладки утеплителя применяют одинарный дощатый настил. Доски соединяют впритык или четверть, толщину их определяют расчетом досок.

Для кровли из волнистых асбестоцементных. Они скрепляются поперечными досками и раскосами из или стеклопластиковых листов и кровельной стали устраивают обрешетку из досок или брусков, расположенных одни от других на расстоянии, зависящем от кровельного материала.

Защитный настил образует сплошную поверхность, обеспечивает совместную работу всех досок настила, распределяет сосредоточенные нагрузки на полосу рабочего настила шириной 50 см.

Расчет настилов и обрешеток, работающих на поперечный изгиб, производят по схеме двухпролетной балки при двух сочетаниях нагрузки:

- нагрузки от собственного веса покрытия и снеговой нагрузки — на прочность и прогиб:  , где Мmax=ql2/8; f=2,13qнl4/384EI≤fпр.

, где Мmax=ql2/8; f=2,13qнl4/384EI≤fпр.

- нагрузки от собственного веса покрытия и сосредоточенной нагрузки в одном пролете Рн=1 кН, а с учетом коэффициента перегрузки 1,2, равной Pр-1,2 кН - только на прочность.

Максимальный момент находится под сосредоточенным грузом, расположенным на расстоянии от левой опоры х=0,432l и равен приближенно Mmax = 0,07ql2+0,207 Ррl, где q — собственный вес покрытия.

Сосредоточенный Р=1,2 кН груз считаетс

|

из

5.00

|

Обсуждение в статье: На упругие деформации; 2) эластические; 3) остаточные |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы