|

Главная |

Типы и область применения. В зависимости от способа соединения подвесок с тяговым элементом (цепью или канатом)

|

из

5.00

|

В зависимости от способа соединения подвесок с тяговым элементом (цепью или канатом) различают подвесные конвейеры грузонесу-щие (рис. 5.22, а), грузотолкающие (рис. 5.22, б) и грузотянущие (рис. 5.22, в).

Основные параметры грузонесущих конвейеров с разборными цепями с шагом 80,100 и 160 мм определены ГОСТ 5946 (табл. 5.38).

ЭЛЕМЕНТЫ КОНВЕЙЕРОВ

Грузонесущий элемент.В подвесных конвейерах грузы находятся на подвесках (рис. 5.23, а), которые вместе с каретками (или тележками) движутся по подвесному направляющему пути.

Для изменения направления движения тягового элемента используют различные поворотные устройства или сам подвесной путь, который в этих местах изгибают с учетом требуемых радиусов поворота.

При огибании тяговым элементом поворотных звездочек радиус поворота направляющих путей выбирают в зависимости от расположения центров крепления кареток, габаритных размеров и шага транспортируемых грузов. Величина радиуса изгиба направляющего пути в вертикальной плоскости зависит от конструкции и шага тягового элемента, конструкции соединения тягового элемента с кареткой, расстояния между двумя соседними каретками и величины натяжения тягового элемента.

Каретки бывают грузовые, или рабочие, предназначенные для крепления подвески с грузом, и опорные, или холостые, которые устанавливаются между грузовыми и служат для поддержки цепи и уменьшения ее провеса.

Каретки, используемые в подвесном конвейере, состоят из двух катков 4, посаженных консольно на оси 3, закрепленной в кронштейне 2. Последние, в свою очередь, соединены с разборной вилкой 1, закрепляемой на тяговом элементе.

По числу катков каретки бывают однокатковые (рис. 5.23, б), двухкатковые (рис. 5.23, в) и четырехкатковые (для тяжелых грузов). Расстояние между каретками определяется шагом цепи и величиной радиуса вертикальных поворотов пути конвейера. Для конвейеров с пространственной трассой шаг кареток принимается не более 800... 960 мм (шесть-десять шагов цепи); для конвейеров с одноплоскостной трассой шаг кареток может доходить до 1200...1600 мм.

Нормальный шаг кареток по ГОСТ 5946 (мм):

При проектировании конвейеров используют стандартные каретки (табл. 5.39).

Промышленность выпускает типовые каретки, которые по предельной грузоподъемности на горизонтальном пути подразделяют на легкий грузоподъемностью до 2,5 кН, средний грузоподъемностью до 5,0 кН и тяжелый тип грузоподъемностью до 8,0 кН.

Тяговый элемент..В подвесных конвейерах тяговым элементом обычно являются пластинчатые цепи различных типов, иногда используют канаты. Для пространственной трассы применяют круглозвенные сварные цепи или специальные двухшарнирные цепи с сомкнутыми и разомкнутыми осями шарниров, которые могут изгибаться как в горизонтальной, так и в вертикальной плоскостях.

В конвейерах легкого типа наибольшее распространение получили круглозвенные (сварные), термически обработанные цепи (ГОСТ 2319) и двухшарнирные цепи; в конвейерах среднего и тяжелого типов -горячештампованные разборные цепи (ГОСТ 588).

Подвесной путь.Служащий для перемещения по нему кареток подвесной путь называют направляющим или ходовым. В зависимости от конструкции каретки ходовой путь может иметь различный профиль (рис. 5.24). Однопрофильные пути могут быть изготовлены из двутавровых балок (ГОСТ 8239), из стальных труб с продольной прорезью, а также из специального коробчатого профиля. Используют также двухпрофильные пути, выполненные из уголков или специальных фасонных профилей из сталей Ст 3, Ст 5 или Ст 45, 09Г2 и 14Г2. Ходовые пути изготавливают из отдельных секций, которые при монтаже соединяют друг с другом неподвижными (сварными или болтовыми) и раздвижными стыками. Раздвижные стыки используют только на секциях, примыкающих к натяжному устройству, а также в качестве температурных компенсаторов.

Подвесные пути грузотолкающих конвейеров состоят из двух параллельных путей - тягового и грузового; по тяговому пути перемещаются каретки, присоединенные к тяговой цепи, а по грузовому -тележки с грузом.

Поворотные устройства.В качестве поворотных устройств (рис. 5.25) используют звездочки, блоки, роликовые батареи, направляющие шины или сам подвесной путь.

Звездочки (рис. 5.25, а) применяют для разборных, двухшарнир-ных и пластинчатых цепей, профили зубьев для разборных цепей строят по ГОСТ 593, для двухшарнирной и пластинчатой - по ГОСТ 592. Число зубьев звездочки от 6 до 13, диаметр начальной окружности 300... 1300 мм.

Поворотные блоки (рис. 5.25, б) используют для сварных, разборных, пластинчатых цепей или канатов. В зависимости от профиля

обода блоки бывают гладкие для изменения направления движения разборных и пластинчатых (роликовых и безроликовых) цепей, с канавкой - для канатов и с ободом - для круглозвенной сварной цепи.

Направляющие шины применяют только для цепей, снабженных ходовыми катками. Шины представляют собой часть ходового пути конвейера.

При выборе радиуса поворотных устройств необходимо соблюдать одно условие: при движении по ним подвесок с грузами последние должны свободно перемещаться. Проходимость груза при огибании поворотных устройств обычно проверяют графически, исходя из условия, что минимальный зазор между грузами или их выступающими частями должен быть не менее 100... 150 мм. В противном случае при пуске конвейера грузы из-за раскачивания будут сталкиваться друг с другом.

Минимальный радиус поворота пути в вертикальной плоскости

Если в качестве тягового элемента используют канаты или двух-шарнирные цепи, то радиусы вертикальных поворотов ходовых путей

принимают в пределах 0,6...2,0 м, учитывая, что тяговый элемент не должен задевать нижнюю часть ходового пути.

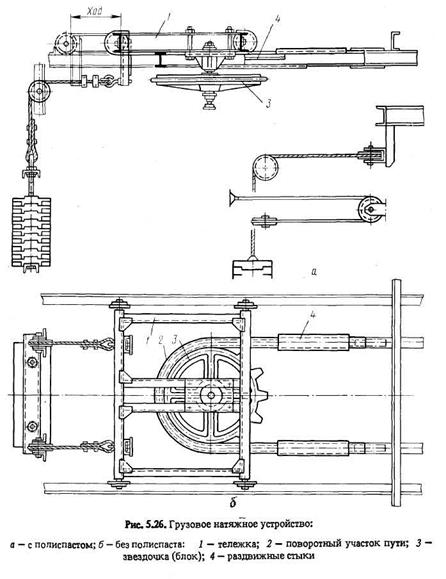

Натяжные устройства.Могут быть различными: грузовые, винтовые, пружинно-винтовые, пневматические и гидравлические. Винтовые и пружинно-винтовые натяжные устройства применяют в конвейерах малой длины и небольшой производительности. Наибольшее распространение из-за надежности и простоты в работе получили горизонтальные грузовые натяжные устройства (рис. 5.26).

Грузовые натяжные устройства, обеспечивающие автоматическое натяжение цепи, обязательно применяют при использовании конвейеров в технологическом процессе, связанном с нагреванием перемещаемых изделий, так как нагревание элементов цепи приводит к ее удлинению. В конвейерах, имеющих несколько приводов, число натяжных устройств должно быть равно числу приводов.

Приводы.Приводы (рис. 5.27) подвесных конвейеров подразделяют в основном на два типа: угловые и гусеничные (прямолинейные).

Угловые приводы предназначены для передачи тягового усилия тяговому элементу зацеплением. Их устанавливают в горизонтальной плоскости в местах изменения направления движения тягового элемента на 90°. Приводным элементом в угловых приводах могут быть звездочки, блоки.

Гусеничный привод устанавливают в горизонтальной плоскости на прямолинейном участке трассы; тяговое усилие передается при помощи кулачков гусеничной цепи, входящих в зацепление со звеньями тяговой цепи.

В современных конвейерах наиболее широкое распространение получил прямолинейный привод.

I Скорости тягового элемента в подвесных конвейерах незначитель-ны (0,05...0,07 м/с). Поэтому передаточный механизм привода имеет большие передаточные числа. В приводах подвесных конвейеров обычно используют червячно-цилиндрические и цилиндрические редукторы.

Загрузочные и разгрузочные устройства.Подвесные конвейеры можно загружать и разгружать в любых точках трассы вручную или автоматически.

При автоматической загрузке (см. рис. 5.11, а) груз (ящики, бочки и т. п.) захватывается специальными подхватами, проходящими между гребенками стола. Автоматическая разгрузка на наклонную поверхность или конвейер (см. рис. 5.11, б) может производиться с помощью отклонения подвески. При автоматической загрузке и разгрузке может быть организована система автоматического адресования груза.

Толкатели и стрелочные переводы.Для перемещения грузовой тележки с подвесками в грузотолкающих конвейерах служит толкатель, присоединенный к кареткам или к цепи между каретками. Толкатели могут иметь жесткое шарнирное крепление к звену цепи или каретке конвейера. При шарнирном креплении на тяговой цепи

для каждой тележки устанавливают два толкателя: ведущий (задний) и предохранительный, или удерживающий (передний по ходу цепи). Ведущий толкатель передвигает тележку на горизонтальных участках и подъемах трассы конвейера. Предохранительный толкатель удерживает тележку от самопроизвольного движения на спусках. Односторонний шарнир позволяет толкателю отклоняться только в одну сторону. При жестком креплении толкателя к цепи тележка имеет два захвата, каждый из которых имеет одностороннее шарнирное крепление к корпусу тележки. В этом случае один захват тележки - ведущий, а другой - удерживающий.

В ряде случаев для выполнения тех или иных производственных операций для складирования необходима остановка тележки с грузом, т. е. отключение ее от движущейся цепи, в определенных местах горизонтальных участков трассы конвейера. Для этого служат толкатели и захваты тележки различных конструкций, которые, взаимодействуя с остановом, позволяют отключать тележку от цепи. Толкатели бывают неуправляемые и управляемые. К первым относятся толкатели жесткие и шарнирные с постоянным односторонним упором, положение которых на тяговой цепи неизменно. Управляемые толкатели бывают поворотные - в плоскости движения цепи, отклоняемые - в плоскости, перпендикулярной плоскости движения цепи, и выдвижные - в вертикальной плоскости. Управляемые толкатели можно при помощи направляющей шины вводить или выводить из зацепления с тележкой без подъема тяговой цепи и без ее остановки.

Для вывода грузовых тележек грузотолкающих конвейеров с одного грузового пути на другой предназначены стрелки (стрелочные переводы). Рабочим элементом стрелки является поворотный участок направляющего пути, называемый пером. Перевод поворотного участка пути осуществляется горизонтально расположенным электромагнитом или пневматическим толкателем.

По количеству ответвлений пути стрелки бывают для двух (наиболее распространенный тип) и трех направлений, а по углу поворотного участка различают стрелки с поворотом путей на 45, 60 и 90°.

Расчет конвейеров

Исходные данные.В задании на проектирование даются схема трассы конвейера, масса и размер транспортируемых грузов, производительность и характеристика условий работы, режим работы.

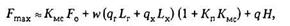

Выбор типоразмера тягового элемента, кареток и конструкции подвески для грузов.Тяговой элемент выбирают по наибольшему расчетному натяжению, которое для конвейеров с передачей тягового усилия звездочкой (угловой привод) или от цепи с кулаками (гусеничный привод) можно определить приближенно по формуле

где  — суммарный коэффициент местных сопротивлений, здесь φ, ξ , λ—коэффициенты сопротивлений движению кареток соответственно на вертикальном повороте (φ), горизонтальном повороте на звездочке или блоке (ξ) и роликовой батарее (λ) (табл. 5.40); х, у, z - количество вертикальных поворотов (х), горизонтальных поворотов (у) и поворотов на роликовой батарее (z); Fo — первоначальное натяжение цепи, как правило для грузонесущего конвейера Fo = Fmin = 500...1000 Н, для грузотолкающих и грузотянущих конвейеров Fc = 1500...3000 Н; w — коэффициент сопротивления движению кареток на прямолинейном участке (табл. 5.41); qr и qx — линейные нагрузки на груженой и на обратной (с незагруженными подвесками) ветвях, Н/м; LГ и LХ — горизонтальные проекции загруженной LГ и холостой Lx ветвей, м; Кп — коэффициент, зависящий от числа поворотов и перегибов и их расположения на трассе; Кп = 0,3...0,5, меньшее значение принимается для конвейеров, имеющих более пяти поворотов и перегибов; H — общая высота подъема груза на трассе конвейера, м.

— суммарный коэффициент местных сопротивлений, здесь φ, ξ , λ—коэффициенты сопротивлений движению кареток соответственно на вертикальном повороте (φ), горизонтальном повороте на звездочке или блоке (ξ) и роликовой батарее (λ) (табл. 5.40); х, у, z - количество вертикальных поворотов (х), горизонтальных поворотов (у) и поворотов на роликовой батарее (z); Fo — первоначальное натяжение цепи, как правило для грузонесущего конвейера Fo = Fmin = 500...1000 Н, для грузотолкающих и грузотянущих конвейеров Fc = 1500...3000 Н; w — коэффициент сопротивления движению кареток на прямолинейном участке (табл. 5.41); qr и qx — линейные нагрузки на груженой и на обратной (с незагруженными подвесками) ветвях, Н/м; LГ и LХ — горизонтальные проекции загруженной LГ и холостой Lx ветвей, м; Кп — коэффициент, зависящий от числа поворотов и перегибов и их расположения на трассе; Кп = 0,3...0,5, меньшее значение принимается для конвейеров, имеющих более пяти поворотов и перегибов; H — общая высота подъема груза на трассе конвейера, м.

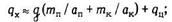

Расчетные линейные нагрузки (Н/м) на незагруженной ветви

нагруженой ветви

где т п, тк, тг — соответственно масса подвески, каретки и полезного груза на подвеске, кг; ап , ак — соответственно шаг подвесок и кареток, м; qц — линейная нагрузка от тягового элемента, Н/м.

По полученному максимальному натяжению определяют, правильно ли была выбрана цепь: Fmax < Fp.

В случае необходимости проводят корректировку выбора цепи.

Определение минимально возможного шага грузонесущих подвесок.После предварительного выбора типоразмера цепи, кареток и подвесок определяют минимально возможный шаг грузонесущих подвесок:

где v — скорость цепи, м/с; Z1 — число штучных грузов на одном несущем элементе (подвеске, люльке, полке); Z — штучная производительность, шт/ч; т1 — масса единичного груза, кг; Q— массовая производительность, т/ч.

Шаг подвесок ап на проходимость груза при огибании звездочек проверяют по условию

где an min — минимальный шаг, при котором подвески не задевают друг за друга при огибании звездочек (рис. 5.28); an min = 2 Ro aт, здесь Ro - радиус начальной окружности звездочки;

На наклонных участках

На вертикальных участках

где hmах — максимальная высота подвески.

Шаг кареток tk = а, если а < 900 мм; если а > 900 мм, то ставят промежуточные каретки с шагом, кратным удвоенному шагу цепи, но не более 900 мм.

Скорость транспортных конвейеров выбирают в зависимости от массы грузов, что обычно составляет 4,0...25,0 м/мин; для технологических конвейеров, на которых выполняются технологические операции, определяется ритмом производства.

Подробный расчет конвейера.Далее ведут подробный расчет конвейера путем последовательного суммирования сопротивлений движению кареток на отдельных участках трассы (прямолинейные, повороты, подъемы, спуски и другие участки сопротивлений), начиная с точки минимального натяжения. Последняя, как правило, располагается после наиболее загруженного спуска или в точке сбегания цепи с приводной звездочки (у горизонтального конвейера). В том случае, когда точку с Fmin выбирают не в точке сбегания цепи с приводной звездочки, расчет сопротивлений до точки набегания цепи на приводную звездочку следует вести по ходу движения конвейера, а от точки с Fmin до точки сбегания цепи с приводной звездочки расчет необходимо вести против хода конвейера в обратном направлении.

Расчет сопротивлений ведут по формулам (5.24...5.37).

По полученным натяжениям и нагрузкам проверяют правильность выбора типоразмера цепи и кареток. Затем находят тяговое усилие на приводной звездочке

и потребную мощность электродвигателя (кВт)

Далее выбирают тип электродвигателя. Определяют массу натяжного груза.

Расчет грузотолкающих подвесных конвейеров проводят аналогично. Для расчета задаются те же исходные данные, что и для гру-зонесущего конвейера. Шаг кареток определяется радиусом вертикального перегиба (см. формулу 5.72) и составляет четыре-шесть шагов цепи.

Затем проводят тяговый расчет. Первоначальное натяжение сбегающей ветви цепи принимают Fo = 1,5...3,0 кН.

Максимальное натяжение цепи по обобщенной формуле

где w и wT — коэффициенты сопротивления движению соответственно кареток (см. табл. 5.41) и тележек; qц, qГ и qx - расчетные линейные нагрузки соответственно для тяговой qц, грузовой загруженной qr и грузовой незагруженной qx ветвей цепи (формулы 5.74 и 5.75).

При подробном тяговом расчете конвейера сопротивления на отдельных участках трассы конвейера определяют по формулам: для горизонтального прямолинейного участка

для горизонтального поворота на звездочке или роликовой батарее

для вертикального перегиба

где q' — линейная нагрузка грузовой ветви, Н/м; для загруженной ветви q' = qГ , для незагруженной q' = qx ; wпу — обобщенный коэффициент сопротивления движению одиночной тележки на горизонтальном повороте; im — число тележек на повороте; Fm — нагрузка на тележку (сила тяжести груза, тележки и подвески), Н.

Коэффициент сопротивления wny на горизонтальном повороте составляет при угле поворота 90o - 0,05; 0,06; 0,07; при угле поворота 180° - 0,08; 0,10; 0,12 соответственно для хороших, средних и тяжелых условий работы конвейера; коэффициенты I и ф (см. табл. 5.40).

Для грузотянущего конвейера линейные нагрузки определяются по формулам (5.74...5.75).

|

из

5.00

|

Обсуждение в статье: Типы и область применения. В зависимости от способа соединения подвесок с тяговым элементом (цепью или канатом) |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы