|

Главная |

Технология проведения ремонта рабочей клети стана PQFТПЦ

|

из

5.00

|

Перед началом непосредственно ремонта, оборудование подвергается демонтажу и разборке на отдельные узлы и детали, а затем подвергается очистке мойке и дефектации.

Стандартная схема демонтажа оборудования включает в себя следующие стадии:

- блокирование доступа не участвующего в демонтаже оборудования персонала;

- отключение коммуникационных линий;

- подготовка территории и путей движения для людей и транспорта;

- собственно демонтаж оборудования;

- сортировка полученных элементов оборудования;

- вывоз элементов оборудования к местам хранения, утилизации или ремонта.

Для проведения ремонта клети и привода стана PQF необходимо провести предварительные операции такие, как демонтаж, очистка, мойка, дефектация.

Демонтаж – это комплекс инженерно-технических работ, выполняемый в упорядоченной, строго определенной последовательности и направленный на изъятие механических устройств, деталей или узлов из какого-либо оборудования, зданий или помещений в частности.

Демонтаж технологического оборудования производится в соответствии с ранее утвержденным планом, который устанавливает стадийность инженерно-технических действий, состав инструментального и транспортного оснащения работ и порядок использования близлежащих территорий. Отхождений от плана не допускается, равно как и неполного или черезмерного демонтажа предназначенного к тому оборудования.

Перед демонтажом клети стана PQF необходимо ознакомиться с техническим паспортом, кинематической схемой, чертежами основных узлов, составить ее схему-график разборки-сборки.

Схема разборки главной линии стана PQFпредставлена на рисунке 3.

Стан PQF

Двигатель Редуктор Шпиндель Клеть

Рисунок 3 – Схема разборки на узлы главной линии стана PQF

Схема разборки подушки валка представлена на рисунке 4.

Рисунок 4 – Схема разборки подушки валка

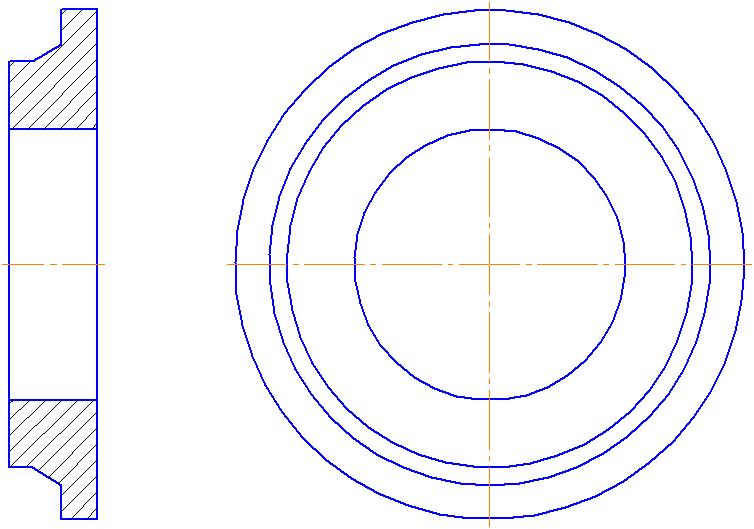

Схема разборки шпинделя представлена на рисунке 5.

Рисунок 5 – Схема разборки шпинделя

После разборки рабочей клети и шпинделя стана PQF сборочные единицы и отдельные детали должны быть очищены и промыты от грязи, стружки, посторонних частиц, нагара, смазки, охлаждающей жидкости с целью выявления дефектов, улучшения санитарных условий ремонта, а также для подготовки деталей к операциям восстановления и окраски.

Способы очистки деталей:

- механический. Ржавчину, старую краску, затвердевший смазочный материал и нагар удаляют с деталей ручными или механизированными щетками, шарошками, скребками, шаберами, различными машинками.

- абразивный. Очистку ведут с помощью пескоструйной или гидропескоструйной обработки детали.

- термический. Старую краску, ржавчину удаляют нагревом поверхности детали пламенем паяльной лампы или газовой горелки.

- химический. Остатки смазочного материала, охлаждающей жидкости, старой краски удаляют специальными пастами и смывочными растворами, в состав которых входят каустическая сода, негашеная известь, мел, мазут и др.

Промывку деталей производят водными щелочными растворами и органическими растворителями. Сначала в горячем растворе, затем в чистой горячей воде. После этого деталь тщательно высушивают сжатым воздухом и салфетками. В щелочных растворах не промывают детали с элементами из цветных металлов, пластмасс, резины, тканей. Детали с полированными и шлифованными поверхностями следует промывать отдельно.

Способы промывки деталей:

- ручной. Промывку ведут в двух ваннах, заполненных органическим растворителем (керосином, бензином, дизельным топливом, хлорированными углеводородами). Первая ванна предназначена для замачивания и предварительной промывки, вторая — для окончательной промывки. Мойку ведут с использованием щеток, крючков, скребков, обтирочного материала и др.

- в баках методом погружения. Промывку производят в стационарном или передвижном баке с сеткой, на которую укладывают детали, и трубкой с электроспиралью или змеевиком для подогрева до температуры 80—90 °С моющего раствора. В качестве последнего используют водные растворы различных комбинаций из мыла, кальцинированной соды, тринатрийфосфата, каустической соды, нитрита натрия с добавлением к ним поверхностно-активных веществ: сульфанолов, продукта ДС—РАС и эмульгаторов.

- в моечных машинах. Стационарные или передвижные машины различных конструкций имеют одну камеру (только для промывки), две (для промывки и ополаскивания) или три (для промывки, ополаскивания и сушки). Промывку производят нагретыми до 70—90 °С моющими растворами ранее приведенного состава, направляемыми на детали под давлением через, специальные сопла. Детали поштучно или в корзинах подаются на транспортер. Оборудование для мойки может быть шнекового, тупикового или проходного типов, в том числе с автоматическим циклом обработки. После мойки детали промывают горячей водой и сушат струей горячего (60—70 °С) воздуха, а ответственные детали протирают салфетками.

-ультразвуковой. Промывку производят в специальной ванне с подогревом моющей жидкости (щелочные растворы или органические растворители). В ванне размещается источник ультразвуковых колебаний, создающий упругие волны высокой частоты, которые ускоряют отрыв загрязнений от поверхности детали. Время очистки деталей, размещаемых в ванне в специальной сетчатой корзине, занимает несколько минут. Последующее пассивирование деталей проводят их выдержкой в водном растворе 10—15 % нитрита натрия при температуре 60—70 °С. Сушат детали продувкой горячим воздухом или азотом.

При очистке и мойке деталей следует соблюдать меры безопасности.

После очистки и промывки деталей необходимо произвести их дефектацию.

Дефектация деталей проводится с целью определения их технического состояния и установления их возможности дальнейшего использования, а также необходимости их ремонта или замены. При дефектации необходимо выполнить следующие операции:

- внешний осмотр детали;

- проверить соответствие геометрическихрзмеров;

- проконтролировать отклонения формы;

- выявить скрытые трещины.

При дефектации клети стана PQF на наличие трещин применяется визуальный осмотр или ультрозвуковой способ, при изменении геометрических размеров и формы применяют штангенциркуль, микрометры, поверочные линейки, для измерения отклонения от правильности геометрических форм применяют индикаторные приспособления, нутромеры микрометрические.

Таблица 3 - Ведомость дефектов на ремонт клети и привода стана PQF

| Наименование деталей | Характеристики дефектов | Мероприятия по удалению дефекта | Необходимые материалы |

| 1 Подшипник | Износ сепаратора, тел качения | Замена подшипника | Новый подшипник |

| 2 Болт | Износ резьбы | Замена | Новый болт |

| 3 Вал | Износ наружной поверхности, риски, царапины | Наплавка с последующей механической обработкой | Электродная проволока, резец, шлифовальный круг |

| 4 Крышка | Сколы | Электросварка, шлифовка | Электрод, шлифовальный круг |

| 5 Валок | Выкрашивание, истирание повехности | Проточка | Резец |

| 6 Корпус | Трещины | Электросварка | Электрод |

| 7 Муфта зубчатая | Износ зубьев | Замена | Новая муфта |

Дефектация заключается в контроле технического состояния деталей и сортировке их по группам годности. В процессе контроля, руководствуясь техническими условиями, детали сортируют на годные к дальнейшей работе без ремонта, негодные и пригодные для восстановления. Эти работы выполняют на специальном участке или постах. Общая методика дефектации заключается в выявлении отклонений технического состояния деталей от требования технических условий.

При сортировке деталей к годным относят те детали, размеры и показатели которых не вышли за пределы допустимых по техническим условиям без ремонта. Детали, размеры и показатели которых находятся за пределами, окончательно выбраковывают. На восстановление направляют детали, размеры и показатели которых находятся в диапазоне между допустимыми без ремонта и предельными. Для того чтобы избежать смешения деталей различных групп годности, их маркируют краской. При этом у годных деталей маркировку ставят белой краской на нерабочей поверхности, у негодных ‒красной краской закрашивают ту часть, из-за дефекта которой бракуют деталь. У деталей, направляемых на восстановление, зеленой краской отмечают дефектные места.

Годные детали направляют в комплектовочное отделение, где их используют при сборке. Детали, предназначенные для восстановления, концентрируют на складе деталей, ожидающих ремонта (склад ДОР), подбирают по одноименным дефектам и затем направляют в соответствующие цехи или участки для восстановления. Выбракованные детали сдают в металлолом или используют как материал для изготовления других деталей. Крупные детали (рамы, платформы, корпуса задних мостов и т. п.) дефектуют на рабочих местах ремонта.

Правильная организация и выполнение дефектовочных работ оказывают существенное влияние на качество ремонта и экономические показатели работы ремонтного предприятия. Пропуск дефектных деталей на сборку снижает качество отремонтированных машин, может привести к преждевременному выходу их из строя или даже к аварии. Необоснованная выбраковка деталей, пригодных для дальнейшего использования, приведет к перерасходу запасных частей, увеличению стоимости ремонта. Поэтому к работе по контролю и сортировке деталей должны допускаться опытные специалисты, хорошо знающие условия работы деталей и заводскую технологию ремонта.

Причины возникновения дефектов многообразны и могут быть сведены к следующим группам:

- конструктивные дефекты, как результат несовершенства конструкции сборочных единиц и деталей;

- технологические дефекты, возникающие в результате нарушения технологических процессов изготовления или ремонта деталей, сборочных единиц и машин. К этим дефектам относят нарушения геометрических размеров, посадок, режимов термообработки, трещины различного происхождения и т. п.;

- эксплуатационные дефекты, возникающие в результате изнашивания, усталости, коррозии, а также неправильной эксплуатации.

Для контроля деталей сначала проводят внешний осмотр для выявления явных дефектов (поверхностные трещины, отколы, пробоины и т. п.), выявление скрытых дефектов (внутренние трещины, раковины и др.) методами дефектоскопии или гидравлическим испытанием, измерения для установления степени износа, изгиба и скручивания.

Разные детали требуют различных приемов в последовательности при дефектации. Так, у валов и осей после внешнего осмотра и проверки чистоты рабочих поверхностей замеряют трущиеся и посадочные поверхности для выявления степени износа, определяют величину изгиба. У зубчатых колес после осмотра проверяют износ зубьев по толщине, износ посадочной поверхности ступицы, ее шпоночного паза или шлицев. Подшипники качения после осмотра проверяют на легкость вращения, затем измеряют радиальный и осевой зазоры. Корпусные детали после осмотра испытывают на плотность. У пружин после осмотра проверяют их упругость. Средства и методы контроля выбирают с учетом необходимой точности измерения, конструктивных особенностей деталей и их служебных функций, затрат времени на выполнение контрольных операций.

Для проверки размеров деталей при дефектации обычно применяют нормальный контрольно-измерительный инструмент (штангенциркуль, микрометрические инструменты, индикаторные приспособления и т. п.).

Для выявления погрешности формы изношенных деталей (овальность, конусность, бочкообразность) замеры производят в двух взаимоперпендикулярных плоскостях и в трех сечениях — посередине и в поясах. При этом величину износа определяют как разность между номинальным размером шейки вала и средним размером после износа. Прямолинейность плоских деталей контролируют на поверочных плитах контрольными линейками. Для контроля зубьев зубчатых колес штангенциркулем измеряют группу зубьев — шаговый размер в двух сечениях каждой группы зубьев, расположенных под углом 120° одна относительно другой. Штангензубомером зуб измеряют по диаметру начальной окружности. У каждого зубчатого колеса измеряют по три зуба.

Для проверки подшипников качения, валов, зубчатых колес, пружин применяют специальные приспособления и приборы. Так, люфты (зазоры) подшипников качения выявляют на специальных приспособлениях, снабженных часовым индикатором. Прогиб распределительных, коленчатых и других валов проверяют по коренным шейкам на приспособлении или в центрах токарного станка индикатором. Конические и цилиндрические шестерни контролируют на универсальном приборе, который позволяет измерять шаг по начальной окружности, толщину зуба и эксцентричность зубчатого венца и ступицы.

Пружины контролируют по внешним размерам и по упругости на приборах ГАРО. Упругость определяют по изменению длины пружины (на шкале) под действием определенной силы на динамометре. Внешний осмотр осуществляют визуально, часто при помощи лупы. В необходимых случаях могут использоваться бинокулярные микроскопы.

Скрытые дефекты выявляют опрессовкой и специальными приборами, использующими различные методы неразрушающей дефектоскопии (магнитной, ультразвуковой, люминесцентной). При выборе метода контроля следует учитывать материал и форму детали, характер предполагаемого дефекта, место и глубину нахождения дефекта, возможности данного метода (его чувствительность), сложность оборудования (его пригодность к цеховым условиям), время, необходимое для выявления дефекта, безопасность метода контроля для обслуживающего персонала и соседних участков производства.

Опрессовку (гидравлическое испытание) применяют при выявлении трещин в корпусных деталях и трубопроводах. Для этого деталь устанавливают на специальном стенде, отверстия ее заглушают, а во внутреннюю полость под давлением 400—500 кПа подают воду. Время выдержки определяется соответствующими техническими условиями. О герметичности детали судят по постоянству величины давления и наличию течи. Для выявления повреждений в радиаторах, баках, шинах и др. в контролируемый объект, предварительно погруженный в воду, подают воздух под давлением 50—100 кПа. Пузырьки выходящего воздуха указывают на место расположения дефекта (трещины). Для той же цели вместо погружения в воду наружную поверхность проверяемого объекта смачивают мыльным раствором. Пузырьки раствора укажут место повреждения.

Для контроля стальных и чугунных деталей применяют магнитный метод. Он позволяет выявить трещины, волосовины, расслоения, непровары и т. п. дефекты.

В таблице 4 представлен разработанный процесс изготовления крышки шпинделя.

Таблица 4 – Процесс изготовления крышки шпинделя

| Операция | Эскиз | Оборудование |

| 005 – Установочная 1 Закрепить поковку |

|

Продолжение таблицы 4

| 010 – Фрезерная 1Фрезеровать поверхность поковки до заданных значений каждой ступени 2 Снять фаски |

| Станок фрезерный, фрезы цилиндрические, концевые, угловые |

| 015 – Сверлильная 1 Закрепить деталь 2 Просверлить отверстия заданных диаметров |

| Станок сверлильный, сверла спиральные |

| 025 – Резьбонарезная 1 Установить и закрепить заготовку 2 Нарезать резьбу в указанных отверстиях |

| Метчик М16 |

Окончание таблицы 4

| 030 - Шлифовальная 1 Установить и закрепить деталь 2 Шлифовать до заданных значений шероховатости |

| Шлифовальный станок, абразивные круги |

| 035 – Контрольная 1 Проверить размеры и геометрические параметры крышки | Измерительный инструмент | |

| 040 – Термообработка 1 Провести закалку крышки 2 Отпуск | Печь закалки |

Технологический процесс восстановления корпуса подушки представлен на рисунке 5.

Таблица 5 – Восстановление корпуса подушки

| Операция | Эскиз | Оборудование |

| 005 – Наплавка 1 Предварительно нагреть наплавляемую поверхностьдо 250 oC 2 Наплавить изношенную поверхность 3 Дать медленно остыть на воздухе |

| сварочный автомат, электродная проволока |

Окончание таблицы 5

| 010 – Фрезерная 1 Обработать поверхность до заданных значений 2 Контроль исполнителем |

| Фрезерный станок, фрезы концевые |

| 015 – Шлифовальная 1 Шлифовать поверхность до заданного значения шероховатости |

| Шлифовальный станок, шлифовальные круги |

| 020 – Контрольная 1 Выполнить контроль геометрических параметров восстановленной поверхности | Измерительный инструмент |

|

из

5.00

|

Обсуждение в статье: Технология проведения ремонта рабочей клети стана PQFТПЦ |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы