|

Главная |

Описание конструкции газораспределительного механизма двигателя серии ЗМЗ-523

|

из

5.00

|

Минобрнауки России

«Юго-Западный государственный университет»

КафедраМашиностроительные технологии и оборудование

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА

ПО ПРОГРАММЕ МАГИСТРАТУРЫ

15.04.05 «Конструкторско-технологическое обеспечение машиностроительных производств»

«Повышение эффективности изготовления детали “Коромысло двигателя ЗМЗ 523”»

Автор работы ____________________________________ Ховяков Н.М.

(подпись, дата)

Группа ТМ-61м

Руководитель работы ____________________________ Яцун Е.И.

(подпись, дата)

Нормоконтроль _________________________________ Яцун Е.И.

(подпись, дата)

Рецензент ______________________________________ ______________

(подпись, дата)

Работа (проект) допущена к защите:

Заведующий кафедрой ___________________________ Е.И. Яцун

(подпись, дата)

Курск 2018 г.

Abstract

Khovyakov N.M. Graduation qualification work of ВКР 15.03.05-01.Д.18 SWSU, contains 4 sheets of graphic part of A1 format, 90 pages of explanatory note, 30 figures, 9 tables, 24 literature sources, 1 appendix.

In this work, a detailed technological process of mechanical processing of the roller rocker arm is developed. In the process of performing the work, the optimal workpiece has been selected, and a set of general technological bases has been determined. A selection of technological equipment, tooling, cutting tools and instrumentation has been made. The cutting modes and time norms are calculated using the SolidCAM system. The design of a tool for machining a part has been developed.

In the research part, the stress-strain state of the workpiece and the optimization of the design of the workpiece have been calculated.

In the graphic part of the thesis project, the following features have been developed: working beam design, machining setups, assembly drawing of the machine tool.

In the technological part, the time spent on machining the workpiece is compared.

Реферат

Ховяков Н.М.Выпускная квалификационная работа ВКР 15.03.05-01.Д.18 ЮЗГУ, содержит 4 листа графической части формата А1, 90 страниц пояснительной записки, 30 рисунков, 9 таблиц, 24 литературных источников, 1 приложение.

В настоящей работе разработан подробный технологический процесс механической обработки роликового коромысла клапана. В процессе выполнения работы выбрана оптимальная заготовка, определён комплект общих технологических баз. Произведен выбор технологического оборудования, оснастки, режущего инструмента и контрольно-измерительных средств. Рассчитаны режимы резания и нормы времени с использованием системы SolidCAM. Разработана конструкция станочного приспособления для обработки детали.

В научно-исследовательской части произведён расчет нагруженно-деформированного состояния детали и оптимизации конструкции детали.

В графической части дипломного проекта разработаны: рабочий чертеж коромысла, схемы наладок механической обработки, сборочный чертеж станочного приспособления.

В технологической части произведено сравнение временных затрат механической обработки детали.

Оглавление

Введение. 5

1. Конструкторская часть. 6

1.1. Описание конструкции газораспределительного механизма двигателя серии ЗМЗ-523. 6

1.2. Анализ недостатков детали. 14

1.3. Анализ существующих конструкций. 14

1.4. Конструирование. 16

1.5. Материал изделия, его состав и свойства. 19

2. Исследовательская часть. 20

2.1. Схема нагружения. 20

2.2. Оптимизация коромысла. 21

2.3. Этапы исследования. 22

3. Технологическая часть. 28

3.1. Анализ существующих видов литья. 28

3.2. Выбор заготовки и способа ее получения. 37

3.3. Выбор технологических баз и определение последовательности обработки поверхностей заготовки. 39

3.3.1. Выбор технологических баз. 39

3.3.2. Определение последовательности обработки поверхностей заготовки из проката. 41

3.3.3. Определение последовательности обработки поверхностей заготовки, полученной литьём. 42

3.4. Выбор оборудования, режущего инструмента, измерительных средств, приспособлений. 42

3.4.1. Выбор оборудования. 42

3.4.2. Выбор режущего инструмента. 45

3.4.3. Выбор методов контроля качества детали. 47

3.4.4. Выбор приспособлений. 50

3.5. Расчёт режимов резания. 52

3.6. Расчёт времени операции и создание управляющей программы.. 52

Заключение. 55

Список использованных источников. 56

Приложения. 58

Введение

В условиях рыночной экономики целью предприятия является извлечение максимальной прибыли. Для достижения этой цели очень важно экономно использовать ресурсы: материалы, время и денежные средства, что позволит иметь преимущество над конкурентами и своевременно выпускать продукцию, способную завоевать рынок сбыта.

Цель выпускной квалификационной работы –повышение эффективности изготовления детали “Коромысло двигателя ЗМЗ 523”, а именно:

· снижение массы коромысла клапана,

· снижение металлических отходов при производстве,

· снижение временных затрат на обработку детали.

Для этого нужно решить ряд задач:

· проверить запас прочности и оптимизировать конструкцию в SolidWorksSimulations,

· анализ существующих методов получения заготовки,

· разработать технологический процесс обработки детали.

Конструкторская часть

Описание конструкции газораспределительного механизма двигателя серии ЗМЗ-523

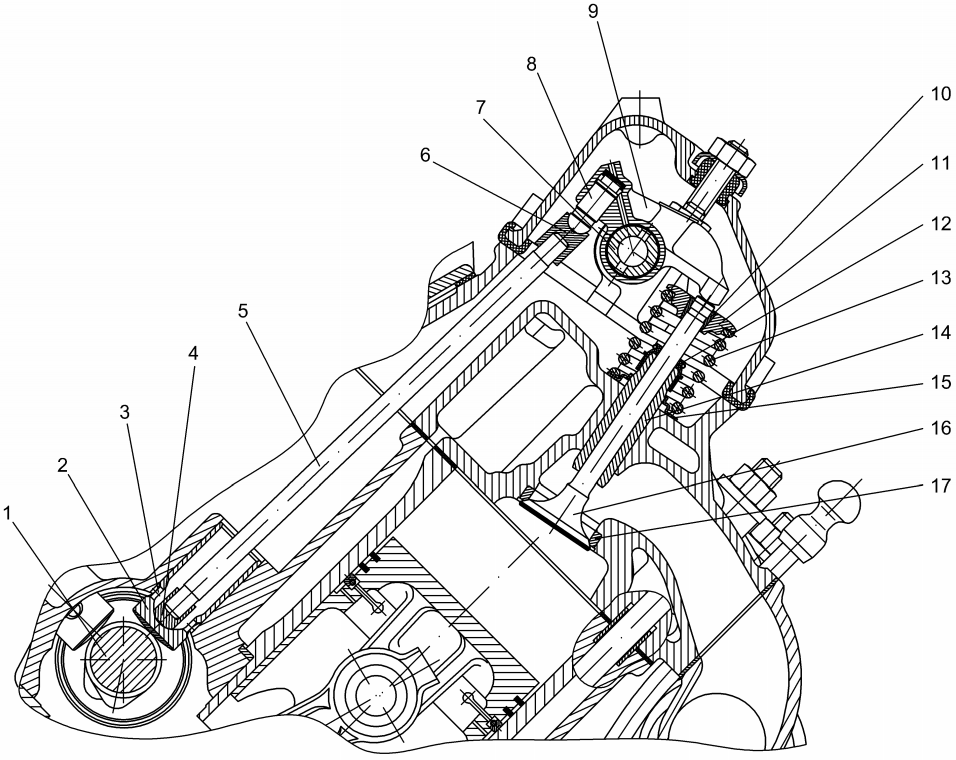

Механизм газораспределения – верхнеклапанный с нижним расположением распределительного вала в блоке цилиндров и приводом клапанов (рис. 1.1) через толкатели 2, штанги 5, гидрокомпенсаторы 8 и коромысла 9. Количество клапанов на цилиндр – два.

Рис. 1.1 Привод клапанов:

1 – распределительный вал; 2 – толкатель; 3 – отверстие толкателя для выхода масла; 4,6 – нижний и верхний наконечники штанги; 5 – штанга; 7 – ось коромысел; 8 – гидрокомпенсатор; 9 – коромысло; 10 – сухарь; 11 – тарелка пружины; 12 – маслоотражательный колпачек; 13 – пружина клапана; 14 – направляющая втулка; 15 – опорная шайба пружины клапана; 16 – выпускной клапан; 17 – седло

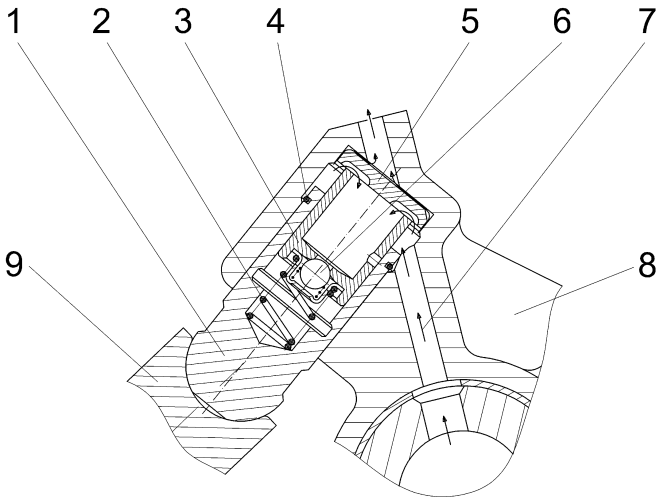

Распределительный вал стальной. Вал имеет пять опорных шеек, профильные кулачки привода клапанов. На заднем конце вала расположена выполненная заодно с валом шестерня привода масляного насоса. Распределительный вал вращается в сталеалюминевых втулках (подшипниках скольжения), запрессованных в отверстия блока цилиндров. Распределительный вал обеспечивает открытие впускного клапана за 22° до верхней мертвой точки (ВМТ) и закрытие через 50° после нижней мертвой точки (НМТ). Выпускной клапан открывается за 50° до НМТ и закрывается через 22° после ВМТ. 24 Кулачки по ширине шлифуются на конус. Угол наклона образующей кулачка и сферическая поверхность толкателя сообщают толкателю вращательное движение, снижая износ стержня и торца толкателя. Кулачки, опорные шейки и шестерня привода масляного насоса подвергнуты поверхностной закалке. Распределительный вал приводится от коленчатого вала через пару шестерен: чугунную на коленчатом валу и полиамидную 2 (рис. 3.2) на распределительном вале. Для правильной установки распределительного вала на шестернях имеются метки. Осевое перемещение распределительного вала ограничивается стальным упорным фланцем 4. На переднюю шейку распределительного вала устанавливается пластина датчика фазы 10 и балансиры 9. Все детали на переднем конце распределительного вала закреплены болтом 1 с шайбами.

Рис.1.2 Передний конец распределительного вала:

1 - болт; 2 - шестерня; 3 – болт крепления фланца; 4 - фланец; 5 - втулка; 6 - распределительный вал; 7 – распорное кольцо; 8 - шпонка; 9 - балансиры; 10 – пластина датчика фазы

Толкатели 2 (рис. 3.1) - плунжерного типа. Внутри толкатель имеет сферическое углубление для нижнего наконечника штанги. На цилиндрической поверхности толкателя у нижнего торца имеются два отверстия для слива излишков масла из внутренней полости толкателя.

Штанги толкателей 5 выполнены в виде стержня из алюминиевого сплава с напрессованными на верхний и нижний концы стальными, термически обработанными наконечниками 4 и 6.

Коромысла 9. В отверстие ступицы коромысла запрессована бронзовая втулка. На внутренней поверхности втулки имеются канавки для равномерного распределения смазки и подачи её к сверлению в коротком плече коромысла. 25 В коротком плече коромысла имеется цилиндрическое гнездо для установки гидрокомпенсатора. Длинное плечо коромысла имеет на конце термически обработанную цилиндрическую поверхность, которой коромысло нажимает на торец стержня клапана.

Ось коромысел 7 полая, с герметично закрытыми отверстиями в торцах. Внутренняя полость служит для подвода масла к коромыслам через радиальные сверления в оси. Поверхность оси, где работают коромысла, подвергнута закалке.

Стойки оси коромысел чугунные, литые. Предназначены для крепления оси коромысел на головке цилиндров. Также стойки совместно с пружинами фиксируют положение коромысел на оси. От осевых перемещений на оси коромысла удерживаются распорными пружинами, прижимающими их к стойкам. Крайние коромысла прижимаются к стойкам плоскими пружинами, которые закрепляются на оси при помощи шайб и шплинтов.

Впускные и выпускные клапаны изготовлены из жаропрочной стали. Выпускные клапаны 16, кроме того, имеют наплавленную рабочую фаску из жаростойкого сплава. Оба клапана имеют угол рабочей фаски 45°30 . На направляющие втулки 15 всех клапанов устанавливаются маслоотражательные колпачки 12, ограничивающие излишнее попадание масла в зазор между стержнем клапана и направляющей втулкой, что уменьшает общий расход масла двигателем на «угар».

Пружины клапанов 13 имеют постоянный шаг витков. Пружина опирается на поверхность головки цилиндров через опорную шайбу 15, которая служит для центрирования пружины. Тарелка 11 пружины опирается на торец пружины и плотно охватывает сухари 10 клапана. Клапаны работают в металлокерамических направляющих втулках. Втулки окончательно обрабатываются после запрессовки в головку цилиндров.

Гидрокомпенсаторы 8 стальные, установлены в гнезда коромысел, сферической головкой входят в отверстие верхнего наконечника штанги толкателя клапана. Гидрокомпенсаторы обеспечивают беззазорный контакт в приводе клапанов, компенсируя температурное изменение длины и износ деталей привода. Применение гидрокомпенсаторов исключает необходимость регулировки зазора в приводе клапанов.

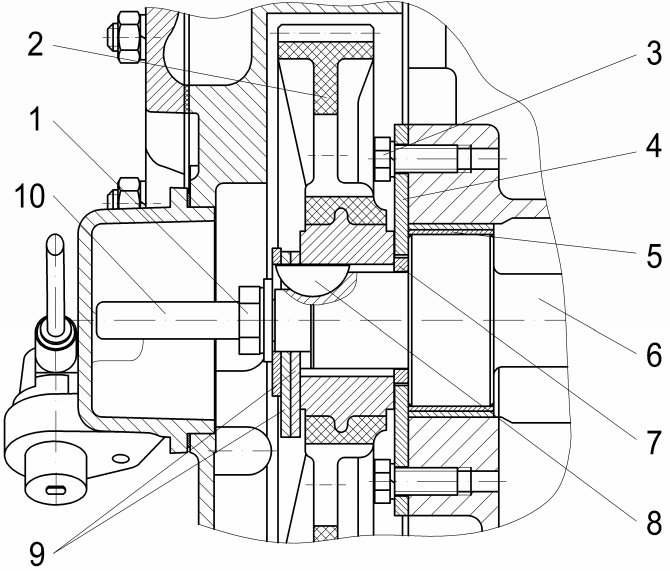

Рис. 1.3 Гидрокомпенсатор:

1 – корпус гидрокомпенсатора; 2 – пружина; 3 – плунжер; 4 – пружинное кольцо; 5 – опорная шайба; 6 – обратный шариковый клапан; 7 – масло; 8 – коромысло; 9 – верхний наконечник штанги

Гидрокомпенсатор удерживается в гнезде коромысла с помощью пружинного кольца 4 (рис. 3.3), находящегося в канавке на наружной поверхности гидрокомпенсатора.

Установка гидрокомпенсатора в гнездо коромысла производится усилием руки, до разжатия фиксирующего кольца. Выемку гидрокомпенсатора производить за его сферическую головку.

Для обеспечения поступления масла во внутреннюю полость гидрокомпенсатора и выхода из нее воздуха служит стальная опорная шайба 5. При установке в гнездо коромысла шайба должна ориентироваться плоской поверхностью с тремя радиальными канавками в сторону гидрокомпенсатора.

Направление течения потока масла из системы смазки двигателя в гидрокомпенсатор показано на рисунке стрелками.

Работает гидрокомпенсатор следующим образом:

1. Когда кулачек распределительного вала надавливает через толкатель и штангу на корпус 1 гидрокомпенсатора, давление в полости между корпусом и плунжером 3 гидрокомпенсатора резко повышается, обратный шариковый клапан 6 закрывается, запирая находящееся в полости масло, которое становится рабочим телом, через которое передается усилие и движение от кулачка к клапану.

Небольшая часть масла, при этом, выдавливается через зазор между корпусом и плунжером, гидрокомпенсатор при этом сжимается на величину 0,01…0,05 мм.

2. После закрытия клапана, когда снимается усилие с корпуса гидрокомпенсатора, пружина 2 гидрокомпенсатора прижимает корпус гидрокомпенсатора к наконечнику штанги, выбирая образовавшийся при сжатии зазор. Обратный шариковый клапан открывается, впуская в полость между корпусом и плунжером масло, после чего цикл повторяется.

Преимущество этой схемы — сравнительно простая конструкция и обеспечиваемая ей конструктивная надёжность — в частности, используется простой и надёжный привод распределительного вала шестернями, что исключает саму возможность таких неисправностей, как разрыв ремня ГРМ или «перескакивание» цепи в механизме с цепным приводом. Эксплуатационные нагрузки надетали ГРМ также оказываются сравнительно невысокими, чем обеспечивается высокая долговечность.

Многие двигатели с ГРМ типа OHV ощутимо более компактны по сравнению с верхневальными, так как у них отсутствует расположенный сверху в головке блока распределительный вал, что особенно актуально для двигателей без оси коромысел, у которых коромысла опираются на шаровые пальцы; для рядных двигателей это в особенности касается габарита по высоте, а для V-образных — и высоты, и габаритной ширины.

Существенный минус ГРМ типа OHV по современным меркам — большая инерционность такого механизма газораспределения, что несколько ограничивает безопасные максимальные обороты коленчатоговала двигателя и, следовательно, развиваемые двигателем крутящий момент и литровую мощность (степень форсирования). Спортивные двигатели с ГРМ типа OHV, например — у машин, участвующих в гоночной серии NASCAR, могут работать и на 11 000 оборотах в минуту, но для обеспечения этого требуются специальные, достаточно дорогостоящие конструктивные и технологические решения (впрочем, это касается любых специализированных гоночных агрегатов).

Кроме того, такая схема затрудняет использование более двух клапанов на цилиндр (двигатели с таким ГРМ, имеющие 4 клапана на цилиндр, имеют большие габариты и массу, что делает их малоприменимыми в легковых автомобилях, но вполне приемлемыми для грузовиков и тяжёлой техники — примеры тому двигатели КамАЗ, ЯМЗ, ТМЗ, дизель тепловоза ЧМЭ3 и многие другие) и усложняет проектирование впускных и выпускных окон в головке цилиндров с высокоэффективной с точки зрения пропускной способности и сопротивления потоку конфигурацией.

Двигатели этой схемы, как правило, сравнительно низкооборотные и относительно тихоходные, но с гибкой моментной характеристикой. Если не используются гидравлические толкатели, такой двигатель будет одним из наиболее шумных по сравнению с остальными схемами.

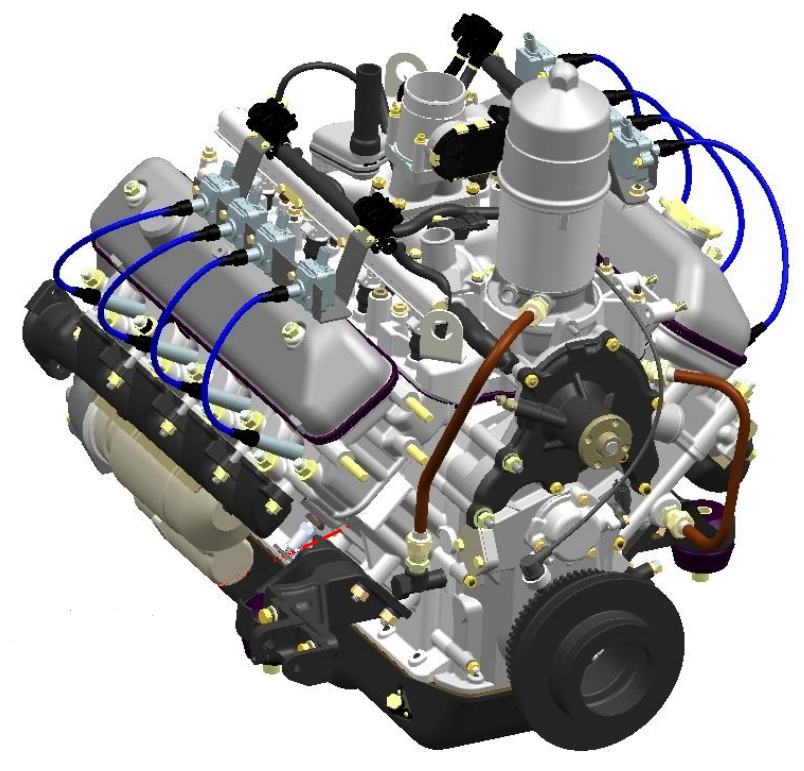

Рис. 1.4Двигатель ЗМЗ 523.

|

из

5.00

|

Обсуждение в статье: Описание конструкции газораспределительного механизма двигателя серии ЗМЗ-523 |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы