|

Главная |

Выбор технологических баз.

|

из

5.00

|

Далее мы должны выбрать технологические базы.

Рациональный выбор технологических баз определяет точность размеров, получаемых при обработке, выбор режущих и измерительных инструментов, выбор станочных приспособлений.

Обоснуем выбор черновых и чистовых баз для обработки всех поверхностей детали, полагаясь на следующие принципы:

- постоянства баз;

- принцип совмещения;

- принципы кратчайших путей.

Принцип постоянства баз заключается в том, что на основных операциях технологического процесса следует использовать одни и те же поверхности в качестве базовых. Для нашей детали - принцип совмещения баз предусматривает, чтобы в качестве технологической базы, по возможности использовать поверхность, являющуюся измерительной базой или конструкторской.

Принцип кратчайших путей, заключается в том, что в качестве технологических баз принимают те поверхности, которые необходимо связать с обрабатываемой поверхностью кратчайшей размерной цепью.

Базы для окончательной обработки должны иметь наибольшую точность размеров и геометрические формы, а также наименьшую шероховатость поверхности. Они не должны деформироваться под действием сил резания, зажима и собственной массы.

Также выбранные технологические базы должны совместно с зажимными устройствами обеспечивать надежное, прочное крепление детали и неизменность ее положения во время обработки.

Принятые базы и метод базирования должны определять более простую и надежную конструкцию приспособления, удобство установки и снятия обрабатываемой детали.

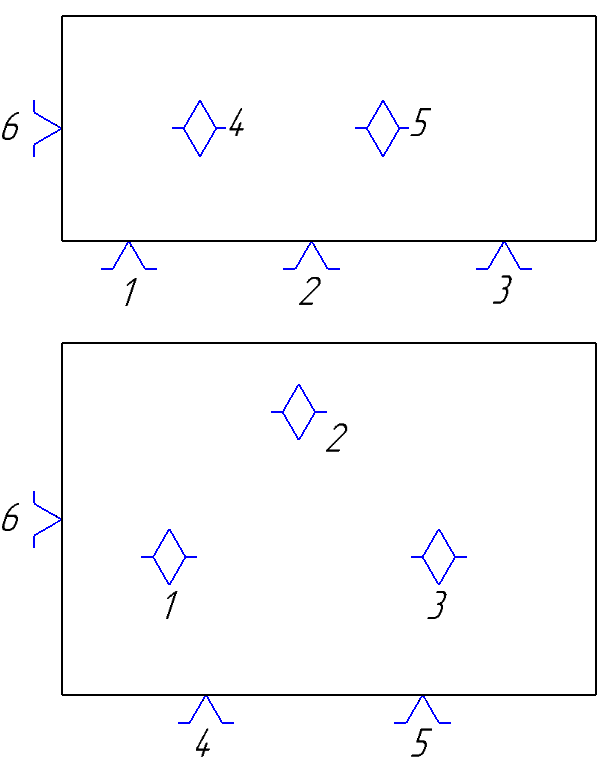

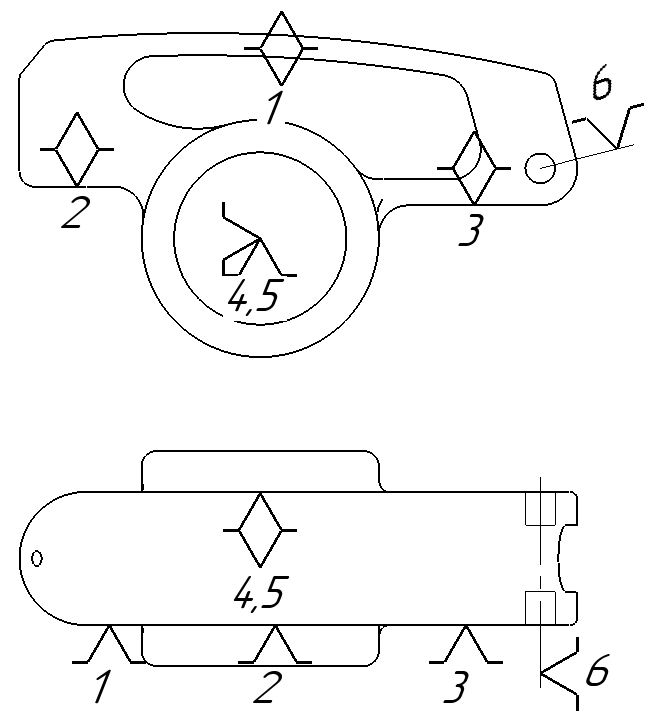

Выбор баз технологической обработкикоромысла представлен в рисунках 3.3 и 3.4.

Рис. 3.2 Комплект баз на Установе А.

Рис. 3.4 Комплект баз на Установах Б, В, Г.

Определение последовательности обработки поверхностей заготовкииз проката.

Маршрут обработки коромысла выглядит следующим образом:

Установ А

1. Торцевать(поверхность 1)

2. Фрезеровать контур (поверхности: 21, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16)

3. Фрезеровать (поверхность 19)

4. Сверлить отверстие (поверхности 17, 18) на глубину плиты

5. Фрезеровать карман (поверхности: 22, 24, 26, 28, 30, 32, 34, 36, 38)

6. Фрезеровать карман (поверхности: 40, 41, 42, 43, 44, 45)

7. Сверлить отверстия (поверхности: 46, 47, 48)

8. Сверлить отверстие (поверхности: 49, 51)

9. Расточить отверстие (поверхность 50)

10. Фрезеровать ”сквозной” карман (поверхность 52)

11. Снять фаску (поверхность 53)

Установ Б

1. Торцевать (поверхность 2)

2. Фрезеровать контур (поверхности: 21, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16)

3. Фрезеровать (поверхность 20)

4. Фрезеровать карман (поверхности: 23, 25, 27, 28, 29, 31, 33, 35, 37, 39)

5. Снять фаску (поверхность 54)

Определение последовательности обработки поверхностей заготовки,полученной литьём.

Маршрут обработки коромысла выглядит следующим образом:

Установ В

1. Торцевать (поверхность 1)

2. Обработка отверстия (поверхность 52)

3. Снять фаску (поверхность 53)

4. Сверлить отверстие (поверхности 17)

5. Сверлить отверстие (поверхности: 49, 51)

6. Расточить отверстие (поверхность 50)

Установ Г

1. Торцевать (поверхность 2)

2. Снять фаску (поверхность 54)

3. Сверлить отверстие (поверхности 18)

4.

Выбор оборудования, режущего инструмента, измерительных средств, приспособлений.

Выбор оборудования.

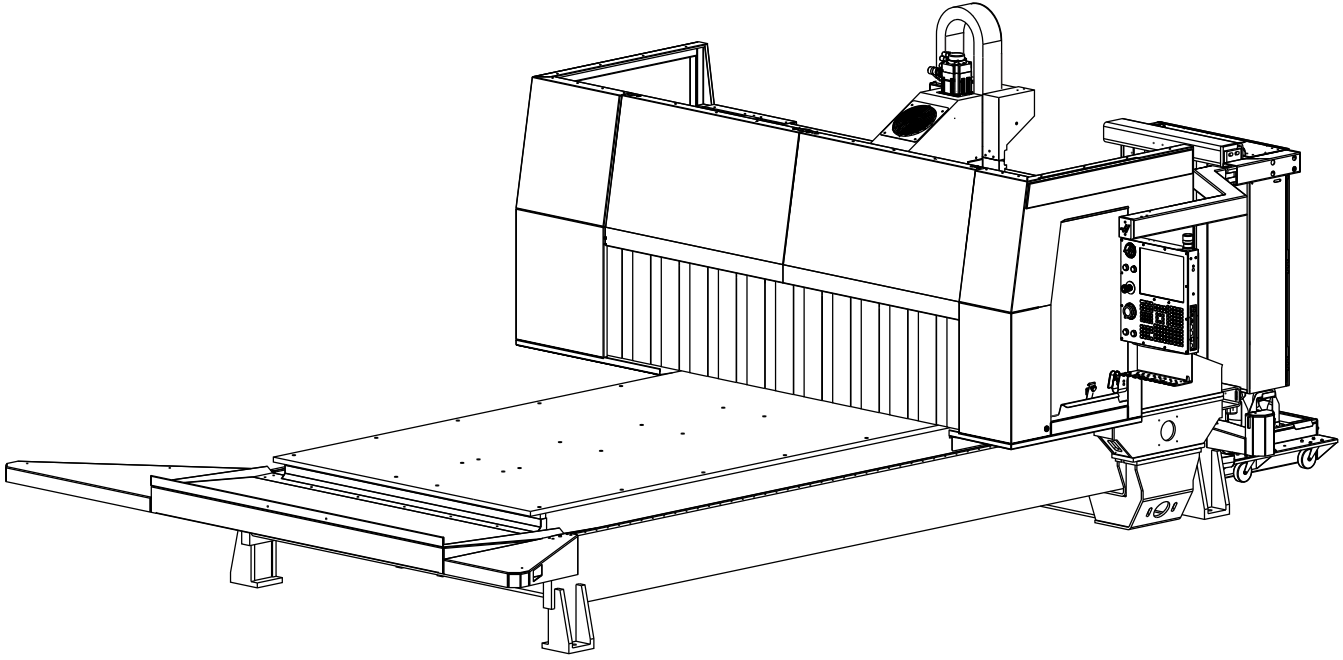

Для заготовительной операции будем применять Вертикально-фрезерный центр портального типа Haas GR-712

Рис.3.5 Фрезерный центр портального типа Haas GR-712.

| Технические характеристики Haas GR-712. Таблица 3.2 | |||

| Макс. перемещение по оси X, мм | Макс. крутящий момент, кН | ||

| Макс. перемещение по оси Y, мм | Макс. осевое усилие, кН | 11,2 | |

| Макс. перемещение по оси Z, мм | Макс. скорость холостых подач, м/мин | 53,3 | |

| Максимальное расстояние от стола до торца шпинделя, мм | Макс. рабочие подачи по осям XYZ, м/мин | 20,3 | |

| Минимальное расстояние от стола до торца шпинделя, мм | Кол-во позиций в автоматическом сменщике инструмента, шт | ||

| Длина стола, мм | Макс. диаметр инструмента (при занятых соседних позициях), мм | ||

| Ширина стола, мм | Макс. масса инструмента, кг | 5,4 | |

| Расстояние между колоннами, мм | Время смены инструмента (среднее), сек | 5,7 | |

| Макс. нагрузка на стол (равном. распределенная), кг | Точность позиционирования, мм | ±0,05 | |

| Размер конуса шпинделя | Повторяемость, мм | ±0,025 | |

| Максимальная частота вращения шпинделя, об/мин | Объем бака СОЖ, л | 360* | |

| Ширина Т-образных пазов, мм | 11,2 |

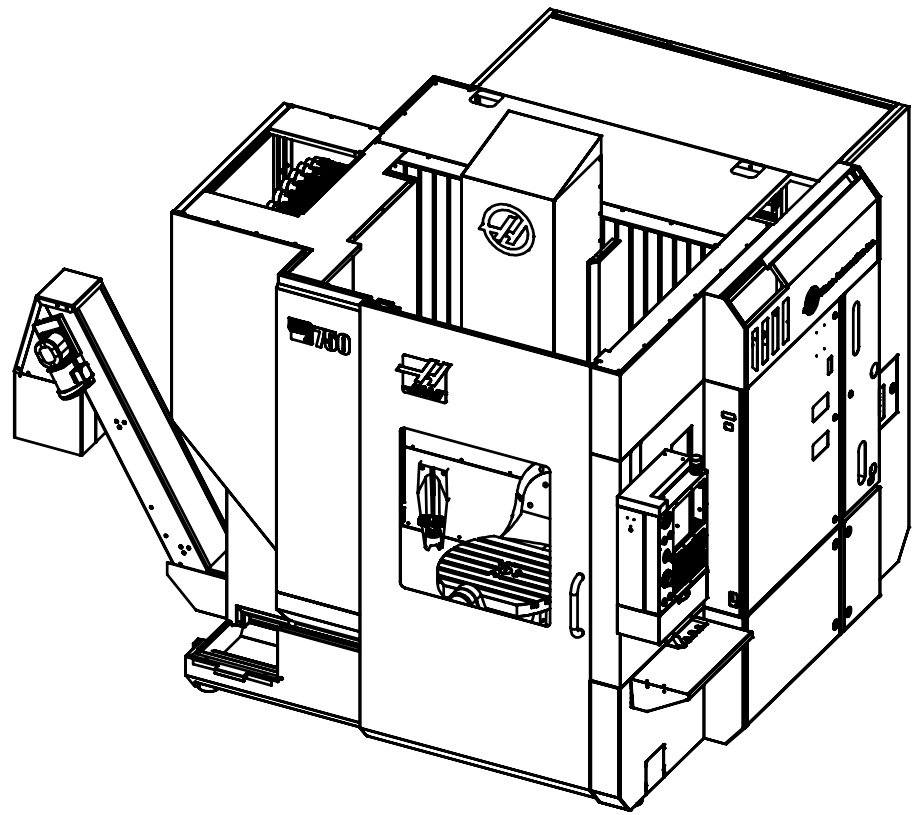

Для обработки детали-коромысло будем применять универсальный обрабатывающий центр Haas UMC-750 для 3+2 и одновременной 5-осевой обработки.

Haas UMC-750 предлагает перемещения по оси 762×559×508 мм и интегрированный двухосевой поворотный стол. Станок оснащен несильно нагреваемым шпинделем с прямым приводом с размером конуса ISO 40 (частота вращения 8100 или 12000 об/мин) и стандартно комплектуется боковым устройством смены инструмента на 40+1 гнездо. Поворотный стол устанавливает детали практически под любым углом для 5-сторонней (3+2) обработки или обеспечивает полное одновременное движение по 5 осям для контурной или сложной обработки. Станок обеспечивает наклон от +35 до -110 градусов и поворот на 360 градусов для создания необходимого зазора инструмента и предоставления возможности работы с большими деталями.

Рис.3.6 Универсальный обрабатывающий центр Haas UMC-750.

| Технические характеристики Haas UMC-750. Таблица 3.3 | |||

| Макс. перемещение по оси X, мм | Максимальная частота вращения шпинделя, об/мин | ||

| Макс. перемещение по оси Y, мм | Макс. мощность шпинделя, кВт | 22,4 | |

| Макс. перемещение по оси Z, мм | Макс. крутящий момент, кН | ||

| Вращение наклонной оси, град | от +110 до –35 | Макс. осевое усилие, кН | 15,1 |

| Вращение поворотной оси, град | Макс. скорость холостых подач, м/мин | 30,5 | |

| Максимальное расстояние от стола до торца шпинделя, мм | Макс. рабочие подачи по осям, м/мин | 16,5 | |

| Минимальное расстояние от стола до торца шпинделя, мм | Макс. скорость вращения наклонной и поворотной осей, град/сек | ||

| Длина рабочего стола, мм | Кол-во позиций в автоматическом сменщике инструмента, шт | 40+1 | |

| Ширина рабочего стола, мм | Макс. диаметр инструмента (при занятых соседних позициях), мм | ||

| Диаметр планшайбы, мм | — | Макс. масса инструмента, кг | 5,4 |

| Макс. нагрузка на планшайбу, кг | Время смены инструмента (среднее), сек | 2,8 | |

| Ширина Т-образных пазов, мм | Точность позиционирования, мм | ±0,0050 | |

| Расстояние между Т-образными пазами, мм | Повторяемость, мм | ±0,0025 | |

| Размер конуса шпинделя | Объем бака СОЖ, л |

|

из

5.00

|

Обсуждение в статье: Выбор технологических баз. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы