|

Главная |

Определение стоимости заготовки из проката

|

из

5.00

|

За основу расчета промежуточных припусков принимаем наружный диаметр детали Ф22h14(-0,52)

Таблица 2.2 - Технологический маршрут обработки поверхности

| Размер поверхности по чертежу, мм | Параметр шероховатости, мкм | Квалитет точности | Методы обработки |

| Ф22h14(-0,52) | Ra 6,3 | Заготовка прокат. Токарная черновая. |

Определяем припуски на обработку наружной поверхности

2Z = 3,5 мм [8, стр.41, таб. 3.13]

Определяем расчетный диаметр заготовки

(2.2)

(2.2)

где  - диаметр детали, мм;

- диаметр детали, мм;

2Z - припуск на обработку, мм.

= 22 + 3,5 = 25,5 мм

= 22 + 3,5 = 25,5 мм

По расчетным данным заготовки выбираем необходимый размер горячекатаного проката обычной точности по ГОСТ 2590-2006 [8, табл. 3.14, стр. 43]

мм

мм

Определяем припуски на подрезание торцевых поверхностей

Z  = 0,7 мм [8, стр.40, таб. 3.12]

= 0,7 мм [8, стр.40, таб. 3.12]

Определяем общую длину заготовки

, (2.3)

, (2.3)

где  - длина детали, мм;

- длина детали, мм;

- припуск на подрезку торцов, мм.

- припуск на подрезку торцов, мм.

= 56 + 2 · 0,7 = 57,4 мм, принимаем 58 мм.

= 56 + 2 · 0,7 = 57,4 мм, принимаем 58 мм.

Определяем объем заготовки с учетом плюсовых отклонений

, (2.4)

, (2.4)

где π-3.14;

D  - диаметр заготовки, см;

- диаметр заготовки, см;

L  - длина заготовки, см .

- длина заготовки, см .

см3

см3

Определяем массу заготовки по формуле

, (2.5)

, (2.5)

где  - плотность стали, кг/см3 ;

- плотность стали, кг/см3 ;

Vз.п. – объем заготовки, см3.

кг

кг

Определяем коэффициент использования материала

, (2.6)

, (2.6)

где  - масса детали, кг;

- масса детали, кг;

- масса заготовки из проката, кг .

- масса заготовки из проката, кг .

Определяем стоимость заготовки из проката

(2.7)

(2.7)

где С  - оптовые цены на сортовой материал, руб.;

- оптовые цены на сортовой материал, руб.;

С  - 0,145 × 400 руб. [8, стр.143, пр. 8]

- 0,145 × 400 руб. [8, стр.143, пр. 8]

m  - масса заготовки из проката, кг;

- масса заготовки из проката, кг;

С  - оптовые цены на лом и отходы углеродистых черных

- оптовые цены на лом и отходы углеродистых черных

металлов, руб.

С  = 36,8 × 400 руб. [8, стр.141, пр. 7]

= 36,8 × 400 руб. [8, стр.141, пр. 7]

руб.

руб.

2.3.2 Определение стоимости заготовки изготовленной методом горячей объемной штамповки на горизонтально-ковочной машине (ГКМ)

Техническая характеристика заготовки:

- класс точности Т4; [13, прил.1, таб.19, стр.28]

- группа стали M1; [13, таб.1, стр. 8]

- степень сложности определяется путем вычисления отношения массы

поковки к массе геометрической фигуры, в которую вписывается форма

поковки [13, прил. 2, стр. 29]

Определяем ориентировочную величину расчетной массы поковки mn

, (2.8)

, (2.8)

где mд – масса детали, кг;

Кр – расчетный коэффициент. [13, прил.3, табл. 20,стр.31]

кг

кг

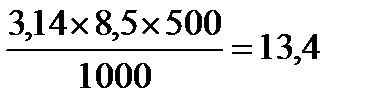

Определяем массу геометрической фигуры, в которую вписывается форма поковки mф

, (2.9)

, (2.9)

где p – 3,14;

D – наружный диаметр детали, см;

L – длина детали, см;

ρ - плотность стали, кг/см3.

кг

кг

Определяем отношение mn/mф, затем определяем степень сложности

(2.10)

(2.10)

Определяем степень сложности - С2 [13, поз. 4, стр. 30]

Определяем исходный индекс :

Исходный индекс – 8 [13, табл. 2, стр. 10]

Разрабатываем эскиз на штампованную заготовку [8, стр. 162]

Разрабатываем эскиз на штампованную заготовку [8, стр. 162]

Рисунок 2.1- Рабочий чертёж заготовки

Определяем основные припуски на размеры: [13,таб.3,стр.12]

Диаметр 22 мм, параметр шероховатости 6,3 мкм, припуск 1,4 мм;

Диаметр 18 мм, параметр шероховатости 6,3 мкм, припуск 1,4 мм;

Длина 6 мм, параметр шероховатости 6,3 мкм, припуск 1,4 мм;

Длина 7 мм, параметр шероховатости 6,3 мкм, припуск 1,4 мм;

Диаметр 8,5 мм, параметр шероховатости 1,25 мкм, припуск 1,4 мм;

Длина 43 мм, параметр шероховатости 6,3 мкм, припуск 1,5 мм.

Определяем размеры поковки:

Диаметр 18+1,4*2=20,8, принимаем  мм;

мм;

Длина 6+1,4=7,4, принимаем  мм;

мм;

Диаметр 22+1,4*2=24,8, принимаем  мм;

мм;

Длина 7+1,4*2=9,8 , принимаем  мм;

мм;

Диаметр 8,5+1,4*2=11,3, принимаем  мм;

мм;

Длина 43+1,5=44,5, принимаем  мм;

мм;

Определяем допускаемые отклонения размеров, мм: [13, стр. 17 таб. 8]

Диаметр  Диаметр

Диаметр  Диаметр

Диаметр

Длина  Длина

Длина  Длина

Длина

Разбиваем заготовку на условные фигуры и определяем объем этих фигур с учетом плюсовых допусков [8, стр.45]

Рисунок 2.2 - Элемент заготовки для определения объёма

Определяем объем штампованной заготовки

V =  , (2.11)

, (2.11)

где π-3.14;

D – диаметр поверхности с плюсовым допуском, см;

L – длина поверхности с плюсовым допуском, см.

см3

см3

см3

см3

см3

см3

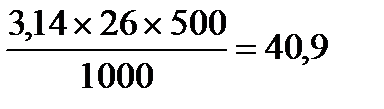

Определяем общий объем

(2.12)

(2.12)

см3

см3

Определяем массу штампованной заготовки

, (2.13)

, (2.13)

где r - плотность материала, кг/см3 (для стали 0,00785 кг/см3);

Vшт. – объем фигуры заготовки, см3.

кг

кг

Определяем коэффициент использования материала на штампованную заготовку.

, (2.14)

, (2.14)

где m  - масса детали, кг;

- масса детали, кг;

m  - масса заготовки штамповка, кг.

- масса заготовки штамповка, кг.

Определяем стоимость штампованной заготовки

, (2.15)

, (2.15)

где См – стоимость 1 кг горячей штамповки, руб.; [8, прил. 8, стр. 143]

Сотх. – цена 1 т отходов материала, руб.; [8, прил. 9, стр. 144]

400 – коэффициент инфляции.

руб.

руб.

2.3.3 Определение годовой экономии материала от выбранного вида изготовления заготовки.

Эм= (mз.п- mз.ш.)*N, (2.16)

где mз.п – масса заготовки проката, кг;

mз.ш. – масса штампованной заготовки, кг;

N – годовая программа выпуска, штук.

Эм= (0,25– 0,12)* 10000= 1300 кг

2.3.4 Определение экономического эффекта от выбранного вида изготовления заготовки в денежном выражении

Эст.= (Сз.ш.- Сз.п.)* N, (2.17)

где Сз.ш. – стоимость штампованной заготовки, руб.;

Сз.п. – стоимость заготовки из проката, руб.;

N – годовая программа выпуска, штук.

Эст.= (34,12– 9,98)*10000=241400 руб.

Таблица 2.3– Наиболее выгодный способ получения заготовки

| Показатели | Вид заготовки | |

| прокат | штамповка | |

| 1. Масса детали, кг | 0,04 | |

| 2. Масса заготовки, кг | 0,25 | 0,12 |

| 3. Коэффициент использования материала | 0,16 | 0,34 |

| 4. Стоимость заготовки, руб. | 9,98 | 34,12 |

| 5. Экономический эффект от материала заготовки, кг | ||

| 6. Экономический эффект от стоимости, руб. | ||

| 7. Наиболее выгодный способ получения заготовки | + |

2.4 Разработка маршрута обработки детали

2.4.1 Технологический процесс обработки детали

Таблица 2.4 – Маршрут обработки детали

| Номер операции | Наименование и содержание операции | Оборудование | Режущий инструмент | Приспособление |

| Пило-отрезная | 8Г662 | |||

| 1. Установить заготовку | Тиски цеховые | |||

| 2. Отрезать заготовку в размер 520 ±1 на 8 деталей | Пила 2257-0162 ГОСТ4047-82 | |||

| Токарно-винторезная | 16К20 | |||

| 1. Установить деталь и закрепить. | Патрон 7100-0005 ГОСТ2675-80 | |||

| 2. Подрезать торец «как чисто» | Резец 2102-0055 Т15К6 ГОСТ18877-73 | |||

| 3. Точить поверхность до Ф 22-0,52до кулачков | Резец 2102-0055 Т15К6 ГОСТ18877-73 | |||

| 4. Точить поверхность до Ф 8,5-0,10-0,15 | Резец 2103-0007 Т15К6 ГОСТ18879-73 | |||

| 5. Точить фаску, выдерживая размер 1х45о | Резец 2102-0055 Т15К6 ГОСТ18877-73 | |||

| 6. Точить канавку, выдерживая радиус R5 до ф 7,5 | Резец ТТ2150-4916 | |||

| 7. Отрезать деталь в размер 58+0,5 | Резец 2130-0005 ГОСТ18884-73 | |||

| Токарно-винторезная | 16К20 | |||

| 1 .Установить деталь и закрепить. | Патрон 7100-0005 ГОСТ2675-80 | |||

| 2. Подрезать торец в размер 8 | Резец 2102-0055 Т15К6 ГОСТ18877-73 | |||

| 4. Точить поверхность до Ф18-0,11 в размер 6 | Резец 2103-0007 Т15К6 ГОСТ18879-73 | |||

5.Точить фаску, выдерживая размер  х 45о х 45о

| Резец 2102-0055 Т15К6 ГОСТ18877-73 | |||

| Контроль | ОТК | |||

| 1. Проверить размеры согласно чертежа. | Плита 2-2-1600х1000 ГОСТ 10905-86 |

2.4.2 Расчет режимов резания (на две разнохарактерные операции)

Разработка технологического процесса механической обработки заготовки обычно завершается установлением технологических норм времени для каждой операции.

2.4.2.1 Расчёт режимов резания на операцию 010 – токарно-винторезная

Содержание операции:

Переход 1

Установить деталь и закрепить

Переход 2

Подрезать торец «как чисто»

Переход 3

Точить поверхность до Ф  до кулачков

до кулачков

Переход 4

Точить поверхность до Ф 8,5-0,10-0,15

Переход 5

Точить фаску, выдерживая размер 1х45о

Переход 6

Точить канавку, выдерживая радиус R5 до ф 7,5

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПКО.КП4110.000 ПЗ |

Отрезать деталь в размер 58+0,5

1) Нормирование основного времени

1.1) Выбор режущего инструмента

2,3,5 переход - резец проходной отогнутый, материал режущей части Т15К6, φ=45° [23, карта 7,стр.34]. Выбираем номер эскиза резца 1, тип

конструкции резца М [23, карта 8,стр.43]. Оценка в баллах 4 [23, карта 9, стр.45]

4 переход - резец проходной упорный, материал режущей части

Т15К6, φ=90° [23, карта 7,стр.34]. Выбираем номер эскиза резца 1, тип конструкции резца М [23, карта 8,стр.43]. Оценка в баллах 4 [23, карта 9, стр.45]

6 переход – резец канавочный, материал режущей части Т5К10, φ=93° [23, карта 7,стр.40]. Выбираем номер эскиза резца 14,тип конструкции резца М [23, карта 8,стр.43]. Оценка в баллах 4 [23, карта 9, стр.45]

7 переход – резец отрезной, материал режущей части Т5К10, φ=93° [23, карта 7,стр.40]. Выбираем номер эскиза резца 14,тип конструкции резца М [23, карта 8,стр.43]. Оценка в баллах 4 [23, карта 9, стр.45]

Геометрические параметры лезвия инструментов: [23, карта 11,стр.50]

2,3,5 переход – α = 6°; γ = 10°; fo =1,2 мм.

4 переход – α = 6°; γ - 10°; fo = 1,2 мм.

6 переход – α = 7°; γ = 12°;

7 переход – α = 6°; γ = 15°; fo = 0,7 мм.

1.2) Определяем глубину резания

t= D – d, (2.18)

где D – диаметр до обработки, мм;

d – диаметр после обработки, мм.

мм

мм

мм

мм

мм i=3

мм i=3

мм

мм

мм

мм

мм

мм

1.3) Определяем подачу

S2t = 0,60 мм/об [23, стр.58, карта 12]

S3t = 0,60 мм/об [23, стр.58, карта 12]

S4t = 0,60 мм/об [23, стр.58, карта 12]

S5t = 0,60мм/об [23, стр.58, карта 12]

S6t = 0,23 мм/об [23, стр.133, карта 25]

S7t = 0,14 мм/об [23, стр.133, карта 25]

Расчетная подача

Sр2=S2т*КS0*КS1*КS2*КS3*КS4*КS5*КS6, (2.19)

где S2 – табличная подача, мм/об;

КS0 – поправочный коэффициент; [23, карта 12, стр. 59]

КS1КS2, КS3, КS4, КS5, КS6 – поправочные коэффициенты. [23, карта 12, стр. 70-73]

Sр2 = 0,60×1,15×0,90×1,0×1,4×1,0×1,0×1,0×0,7 = 0,61 мм/об

Sр3 = 0,60×1,15×1,0×1,4×1,0×1,0×1,0×0,7 = 0,68 мм/об

Sр4 = 0,60×1,1×1,0×1,4×1,0×1,0×1,0×0,7 = 0,68 мм/об

Sр5 = 0,60×1,15×1,0×1,4×1,0×1,0×1,0×0,7 = 0,68 мм/об

Sр6=S2т*КS0*КS1*КS2*КS3*КS4*КS5*КS6, (2.20)

где S6т – табличная подача, мм/об;

КS0 – поправочный коэффициент; [23, карта 25, стр. 133]

КS1КS2, КS3, КS4, КS5, КS6 – поправочные коэффициенты. [23, карта 12, стр. 70-73]

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПКО.КП4110.000 ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КПКО.КП4110.000 ПЗ |

Корректируем подачу по паспорту данным [21, прил.1, стр. 422]

Sп2 = 0,50 мм/об; Sп3 = 0,50 мм/об; Sп4 = 0,50 мм/об;

Sп5 = 0,50 мм/об; Sп6 = 0,20мм/об; Sп7 = 0,12 мм/об.

1.4) Определяем скорость резания

Vт2 = 210 м/мин. [23, стр.59, карта 12]

Vт3 = 210 м/мин. [23, стр.59, карта 12]

Vт4 = 210 м/мин. [23, стр.59, карта 12]

Vт5 = 210 м/мин. [23, стр.59, карта 12]

Vт6 = 108 м/мин. [23, стр.134, карта 25]

Vт7= 126 м/мин. [23, стр.134, карта 25]

Расчётная скорость резания

V2р=V2т*Кv0*Кv1*Кv2*Кv3*Кv4*Кv5*Кv6=210*1,0*1,2*1,0*1,2*1,05*1,0*1,0* 0,7 =222,2 м/мин., (2.21)

где V2т – табличная скорость резания, м/мин;

Кv0 – поправочный коэффициент; [23, карта 12, стр. 60]

Кv1, Кv2, Кv3, Кv4, Кv5, Кv6 – поправочные коэффициенты.

[23, карта 12, стр. 73-75]

V3р=V3т*Кv0*Кv1*Кv2*Кv3*Кv4*Кv5*Кv6*Кv7=210*1,0*1,0*1,2*1,05*1,0*1,0* 0,7 =185,2 м/мин.

V4р=V4т*Кv0*Кv1*Кv2*Кv3*Кv4*Кv5*Кv6*Кv7=210*1,0*1,0*1,2*1,05*1,0*1,0* 0,7=185,2 м/мин.

V5р=V5т*Кv0*Кv1*Кv2*Кv3*Кv4*Кv5*Кv6*Кv7=210*1,0*1,0*1,2*1,05*1,0*1,0* 0,7 =185,2 м/мин.

V6р=V6т*Кv0*Кv1*Кv2*Кv3*Кv4*Кv5*Кv6=108*1,05*0,9*0,95*1,0*1,0*1,0*1,0* 0,7 =67,9 м/мин., (2.22)

где V6т – табличная скорость резания, м/мин;

Кv0 – поправочный коэффициент; [23, карта 25, стр. 134]

Кv1, Кv2, Кv3, Кv4, Кv5, Кv6 – поправочные коэффициенты.

[4, карта 12, стр. 73-75]

V7р=V7т*Кv0*Кv1*Кv2*Кv3*Кv4*Кv5*Кv6=126*1,05*0,9*0,95*1,0*1,0*1,0*1,0* 0,7 =79,2 м/мин.

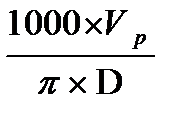

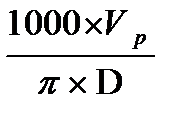

1.5) Определяем частоту вращения

n =  , (2.23)

, (2.23)

где Vр- расчетная скорость резания, м/мин;

π-3.14;

D - диаметр до обработки, мм.

n  =

=  мин

мин

n  =

=  мин

мин

n  =

=  мин

мин

n  =

=  мин

мин

n  =

=  мин-1

мин-1

n  =

=  мин-1

мин-1

Корректируем частоту вращения по паспортным данным [21, прил.1, стр. 422]

n2n= 500 мин -1

n3n= 500 мин -1

n4n= 500 мин -1

n5n= 500 мин -1

n6n= 500 мин -1

n7n= 500 мин -1

1.6) Определяем фактическую скорость резания

V  =

=  , (2.24)

, (2.24)

где p – 3,14;

D - обрабатываемый диаметр, мм;

n  - частота вращения шпинделя по паспорту станка, мин

- частота вращения шпинделя по паспорту станка, мин  .

.

V  =

=  м/мин.

м/мин.

V  =

=  м/мин.

м/мин.

V  =

=  м/мин.

м/мин.

V  =

=  м/мин.

м/мин.

V  =

=  м/мин.

м/мин.

V  =

=  м/мин.

м/мин.

1.7) Определяем мощность, затрачиваемую на резание

N2т = 1,5кВт [23, стр.76, карта 12]

N3т = 1,5 кВт [23, стр.76, карта 12]

N4т = 1,5 кВт [23, стр.76, карта 12]

N5т = 1,2 кВт [23, cтр.76, карта 12]

N6t = 1,2 кВт [23, стр.76, карта 12]

N7t = 1,2 кВт [23, стр.76, карта 12]

Расчетная мощность, затрачиваемая на резание

Np = Nт×Kn, (2.25)

где Nт – табличная мощность резания, кВт ;

Кn - поправочный коэффициент. [23, карта 12. стр. 77]

Nр2=1,5*0,92=1,38 кВт

Nр3=1,5*0,92=1,38 кВт

Nр4=1,5*0,92=1,38 кВт

Nр5=1,2*0,92=1,10 кВт

Nр6=1,2*0,92=1,10 кВт

Nр7=1,5*0,92=1,10 кВт

Nр3=1,5*0,92=1,38 кВт

Проверяем станок по мощности [21, прил. 1. стр. 421]

Nр≤Nдв* η , (2.26)

где Nдв- мощность двигателя, кВт;

η -КПД станка.

1,38 кВт ≤10*0.75=7,5 кВт.

В связи с тем, что Nр меньше допустимой, то обработка возможна на всех переходах.

1.8) Определяем основное время

Т0= Lрез/(S*n)*i , (2.27)

где Lрез. – длина рабочего хода инструмента, мм;

Lрез.= L+ lвр.+ lпер, (2.28)

где L – длина обрабатываемой поверхности, мм;

lвр – врезание резца, мм; [23, прил. 6, стр. 168]

lпер. – перебег резца, мм;

Sn – подача по паспорту, мм/об;

nп – частота вращения шпинделя по паспорту, мин-1;

i – количество проходов.

Т  =

=  мин.

мин.

Т  =

=  мин.

мин.

Т  =

=  мин.

мин.

Т  =

=  мин.

мин.

Т  =

=  мин.

мин.

Т  =

=  мин.

мин.

Т  = Т

= Т  + Т

+ Т  + Т

+ Т  + Т

+ Т  + Т

+ Т  +Т

+Т  =

=

= 0,08+0,33+0,78+0,03+0,14+0,50 =1,86 мин. (2.29)

2.4.2.2 Расчёт режимов резания на операцию 015 – токарно-винторезная

Содержание операции:

Переход 1

Установить деталь и закрепить

Переход 2

Подрезать торец в размер 8

Переход 3

Точить поверхность до Ф18-0,11 в размер 6

Переход 4

Точить фаску 4+0,5*45о

1) Нормирование основного времени

1.1) Выбор режущего инструмента

2,4 переход - резец проходной отогнутый, материал режущей части Т15К6, φ=45° [23, карта 7,стр.34]. Выбираем номер эскиза резца 1, тип конструкции резца М [23, карта 8,стр.43]. Оценка в баллах 4 [23, карта 9, стр.45]

3 переход - резец проходной упорный, материал режущей части

Т15К6, φ=90° [23, карта 7,стр.34]. Выбираем номер эскиза резца 1, тип конструкции резца М [23, карта 8,стр.43]. Оценка в баллах 4 [23, карта 9, стр.45]

Геометрические параметры лезвия инструментов: [23, карта 11,стр.50]

2,4 переход – α = 6°; γ = 10°; fo =1,2 мм.

3 переход – α = 6°; γ - 10°; fo = 1,2 мм.

1.2) Определяем глубину резания

мм

мм

мм i=2

мм i=2

мм i=1

мм i=1

1.3) Определяем подачу

S2t = 0,60 мм/об [23, стр.58, карта 12]

S3t = 0,60 мм/об [23, стр.58, карта 12]

S4t = 0,60 мм/об [23, стр.58, карта 12]

Расчетная подача

Sр2=S2т*КS0*КS1*КS2*КS3*КS4*КS5*КS6, (2.30)

где S2т – табличная подача, мм/об;

КS0 – поправочный коэффициент; [23, карта 12, стр. 59]

КS1КS2, КS3, КS4, КS5, КS6 – поправочные коэффициенты . [23, карта 12, стр. 70-73]

Sр2 = 0,60×1,15×0,90×1,0×1,4×1,0×1,0×1,0×0,7 = 0,61 мм/об

Sр3 = 0,60×1,15×1,0×1,4×1,0×1,0×1,0×0,7 = 0,68 мм/об

Sр4 = 0,60×1,15×0,90×1,0×1,4×1,0×1,0×1,0×0,7 = 0,61 мм/об

Корректируем подачу по паспорту данным [21, прил.1, стр. 422]

Sп2 = 0,50 мм/об; Sп3 = 0,50 мм/об; Sп4 = 0,50 мм/об

1.4) Определяем скорость резания

Vт2 = 210 м/мин. [23, стр.59, карта 12]

Vт3 = 210 м/мин. [23, стр.59, карта 12]

Vт4 = 210 м/мин. [23, стр.59, карта 12]

Расчётная скорость резания

V2р=V2т*Кv0*Кv1*Кv2*Кv3*Кv4*Кv5*Кv6=210*1,0*1,2*1,0*1,2*1,05*1,0*1,0* 0,7 =222,2 м/мин., (2.31)

где V2т – табличная скорость резания, м/мин;

Кv0 – поправочный коэффициент; [23, карта 12, стр. 60]

Кv1, Кv2, Кv3, Кv4, Кv5, Кv6 – поправочные коэффициенты. [4, карта 12, стр. 73-75]

V3р=V3т*Кv0*Кv1*Кv2*Кv3*Кv4*Кv5*Кv6*Кv7=210*1,0*1,0*1,2*1,05*1,0*1,0* 0,7 =185,2 м/мин.

V4р=V4т*Кv0*Кv1*Кv2*Кv3*Кv4*Кv5*Кv6*Кv7=210*1,0*1,0*1,2*1,05*1,0*1,0* 0,7 =185,2 м/мин.

1.5) Определяем частоту вращения

n =  , (2.32)

, (2.32)

где Vр- расчетная скорость резания, м/мин;

π-3.14;

D - диаметр до обработки, мм.

n  =

=  мин

мин

n  =

=  мин

мин

n  =

=  мин

мин

Корректируем частоту вращения по паспортным данным [21, прил.1, стр. 422]

n2n= 500 мин -1

n3n= 500 мин -1

n4n= 500 мин -1

1.6) Определяем фактическую скорость резания

V  =

=  , (2.33)

, (2.33)

где p – 3,14;

D - обрабатываемый диаметр, мм;

n  - частота вращения шпинделя по паспорту станка, мин

- частота вращения шпинделя по паспорту станка, мин  .

.

V  =

=  м/мин.

м/мин.

V  =

=  м/мин.

м/мин.

V  =

=  м/мин.

м/мин.

1.7) Определяем мощность, затрачиваемую на резание

N2т = 1,2кВт [23, стр.76, карта 12]

N3т = 1,2 кВт [23, стр.76, карта 12]

N4т = 2,4 кВт [23, стр.76, карта 12]

Расчетная мощность, затрачиваемая на резание

Np = Nт×Kn, (2.34)

где Nт – табличная мощность резания, кВт ;

Кn - поправочный коэффициент. [23, карта 12. стр. 77]

Nр2=1,2*0,92=1,10 кВт.

Nр3=1,2*0,92=1,10 кВт.

Nр4=2,4*0,92=2,21 кВт

Проверяем станок по мощности [21, прил. 1. стр. 421]

Nр≤Nдв* η , (2.35)

где Nдв- мощность двигателя, кВт;

η -КПД станка.

2,21 кВт ≤10*0.75=7,5 кВт.

В связи с тем, что Nр меньше допустимой, то обработка возможна на всех переходах.

1.8) Определяем основное время

Т0= Lрез/(S*n)*i , (2.36)

где Lрез. – длина рабочего хода инструмента, мм;

Lрез.= L+ lвр.+ lпер, (2.37)

где L – длина обрабатываемой поверхности, мм;

lвр – врезание резца, мм; [23, прил. 6, стр. 168]

lпер. – перебег резца, мм;

Sn – подача по паспорту, мм/об;

nп – частота вращения шпинделя по паспорту, мин-1;

i – количество проходов.

Т  =

=  мин.

мин.

Т  =

=  мин.

мин.

Т  =

=  мин.

мин.

Т  = Т

= Т  + Т

+ Т  + Т

+ Т  = 0,07+0,12+0,05 =0,24 мин. (2.38)

= 0,07+0,12+0,05 =0,24 мин. (2.38)

Таблица 2.5 - Сводная таблица режимов резания

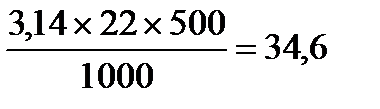

| № операции | Наименование и содержание операции | Модель станка | t, мм | S, мм/об | V, м/мин | n, мин-1 | To, мин |

| Токарно-винторезная: 1.Установить, закрепить, снять деталь | Токарно- винторезный 16К20 | ||||||

| 2.Подрезать торец «как чисто» | 0,50 | 40,9 | 0,08 | ||||

3 Точить поверхность до Ф  до кулачков до кулачков

| 0,50 | 40,9 | 0,33 | ||||

| 4. Точить поверхность до Ф 8,5-0,10-0,15 | 6,75 | 0,50 | 34,5 | 0,78 | |||

| 5. Точить фаску, выдерживая размер 1х45о | 0.50 | 13,4 | 0.03 | ||||

| 6. Точить канавку, выдерживая радиус R5 до Ф 7,5 | 0,5 | 0.20 | 40,9 | 0.14 | |||

| 7. Отрезать деталь в размер 58+0,5 | 0,12 | 40,9 | 0,50 | ||||

| ∑1,86 | |||||||

| Токарно - винторезная 1.Установить, закрепить, снять деталь | Токарно- винторезный 16К20 | ||||||

| 2. Подрезать торец в размер 8 | 0.50 | 34,6 | 0.07 | ||||

| 3. Точить поверхность до Ф18-0,11 в размер 6 | 0.50 | 34,6 | 0.12 | ||||

| 4.Точить фаску 4+0,5*45о | 0.50 | 28,3 | 0.05 | ||||

| ∑0.24 |

2.4.3 Расчет норм времени (на две операции по таблицам)

2.4.3.1 Расчёт норм времени наоперацию 010 Токарно-

винторезная

1) Определяем основное время

Т  = Т

= Т  + Т

+ Т  + Т

+ Т  + Т

+ Т  + Т

+ Т  +Т

+Т  =

=

= 0,08+0,33+0,78+0,03+0,14+0,50 =1,86 мин. (2.39)

2) Нормирование вспомогательного времени

Твсп=Туст=Тв.оп+Тизм, (2.40)

где Туст - время на установку детали, мин.; [22, карта 3,стр. 52]

Тв.оп - время, связанное с операцией, мин.; [22, карта 20, стр. 227]

Тизм - время на контрольные измерения, мин. [22, карта 15, стр. 80,84]

Туст=0.15мин.

Тв.оп=0.20+0.08+0.06+0.17+0.17+0,17+0,07+0,20+0,08+0,07+0,20+0,08= 1,55 мин.

Тизм=0.08+0.08+0,08+0,05=0.29 мин.

Твсп=0.15+1,55+0.29=1.99 мин.

3) Определяем оперативное время

Топер=Тосн+Твсп=1,86+1,99=3,85 мин. (2.41)

4) Определяем штучное время

Тшт=(Т0+Ктв*ТТвсп)*(1+(аобсл+аотл)/100) (2.42)

где Т0-основное время, мин.;

Ктв- коэффициент на вспомогательное время; [22, карта 1,стр.50]

(аобсл + аотл ) – время на обслуживание рабочего места, отдых и личные потребности. [22, карта 16, стр. 90]

Тшт= (1,866+0.87*1,99)*(1+8/100)=3,88 мин.

5) Нормирование подготовительно-заключительного времени

Позиция 1,2,3,4,5,8,18,26 [22,карта 22 стр.98]

Тпз= 4+9+2+2+2+0,3+4+0.3=23,6 мин. (2.43)

6) Определяем штучно-калькуляционное время

Тшт.к.=Тшт+Тпз/n, (2.44)

где Тшт- штучное время, мин.;

Тпз- подготовительно-заключительное время, мин.;

n- количество деталей в партии, штук.

Тшт.к=3,88 +  = 4,0 мин.

= 4,0 мин.

2.4.3.2 Расчёт норм времени наоперацию 015 Токарно-винторезная

1) Определяем основное время

Т  = Т

= Т  + Т

+ Т  + Т

+ Т  = 0,07+0,12+0,05 =0,24 мин. (2.45)

= 0,07+0,12+0,05 =0,24 мин. (2.45)

2) Нормирование вспомогательного времени

Твсп=Туст=Тв.оп+Тизм, (2.46)

где Туст - время на установку детали, мин.; [22, карта 3,стр. 52]

Тв.оп - время, связанное с операцией, мин.; [22, карта 20, стр. 227]

Тизм - время на контрольные измерения, мин. [22, карта 15, стр. 80,84]

Туст=0.15мин.

Тв.оп=0.20+0.08+0.06+0.07+0.11+0,11= 0,63 мин.

Тизм=0.08+0,05=0.13 мин.

Твсп=0.15+0,63+0.13=0,91 мин.

3) Определяем оперативное время

Топер=Тосн+Твсп=0,24+0,91=1,15 мин. (2.47)

4) Определяем штучное время

Тшт=(Т0+Ктв*ТТвсп)*(1+(аобсл+аотл)/100) (2.48)

где Т0-основное время, мин.;

Ктв- коэффициент на вспомогательное время; [22, карта 1,стр.50]

(аобсл + аотл ) – время на обслуживание рабочего места, отдых и личные потребности. [22, карта 16, стр. 90]

Тшт= (0,24+0.87*0,91)*(1+8/100)=1,14 мин.

5) Нормирование подготовительно-заключительного времени

Позиция 1,2,3,4,5,8,18,26 [22,карта 22 стр.98]

Тпз= 4+9+2+2+2+0,3+4+0.3=23,6 мин. (2.49)

6) Определяем штучно-калькуляционное время

Тшт.к.=Тшт+Тпз/n, (2.50)

где Тшт- штучное время, мин.;

Тпз- подготовительно-заключительное время, мин.;

n- количество деталей в партии, штук.

Тшт.к=1,14+  = 1,26 мин.

= 1,26 мин.

Таблица 2.6 - Сводная таблица норм времени

| №опера-ции | Наименование операции | Т0 мин. | Твсп мин. | Топ мин. | Tобс+Тотл мин. | Тпз мин. | Тшт. мин. | Тшт.к. мин. |

| Токарно-винторезная | 1,86 | 1,99 | 3,85 | 0,22 | 23,6 | 3,88 | 4,0 | |

| Токарно-винторезная | 0.24 | 0,91 | 1,15 | 0,10 | 23,6 | 1,14 | 1,26 |

2.5 Разработка карты наладки для станков с ЧПУ

Расчетно-технологическая карта составляется технологом, содержит технологическое решение, принятое на предыдущих этапах техноло

|

из

5.00

|

Обсуждение в статье: Определение стоимости заготовки из проката |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы