|

Главная |

Микрометр цифровой (электронный)

|

из

5.00

|

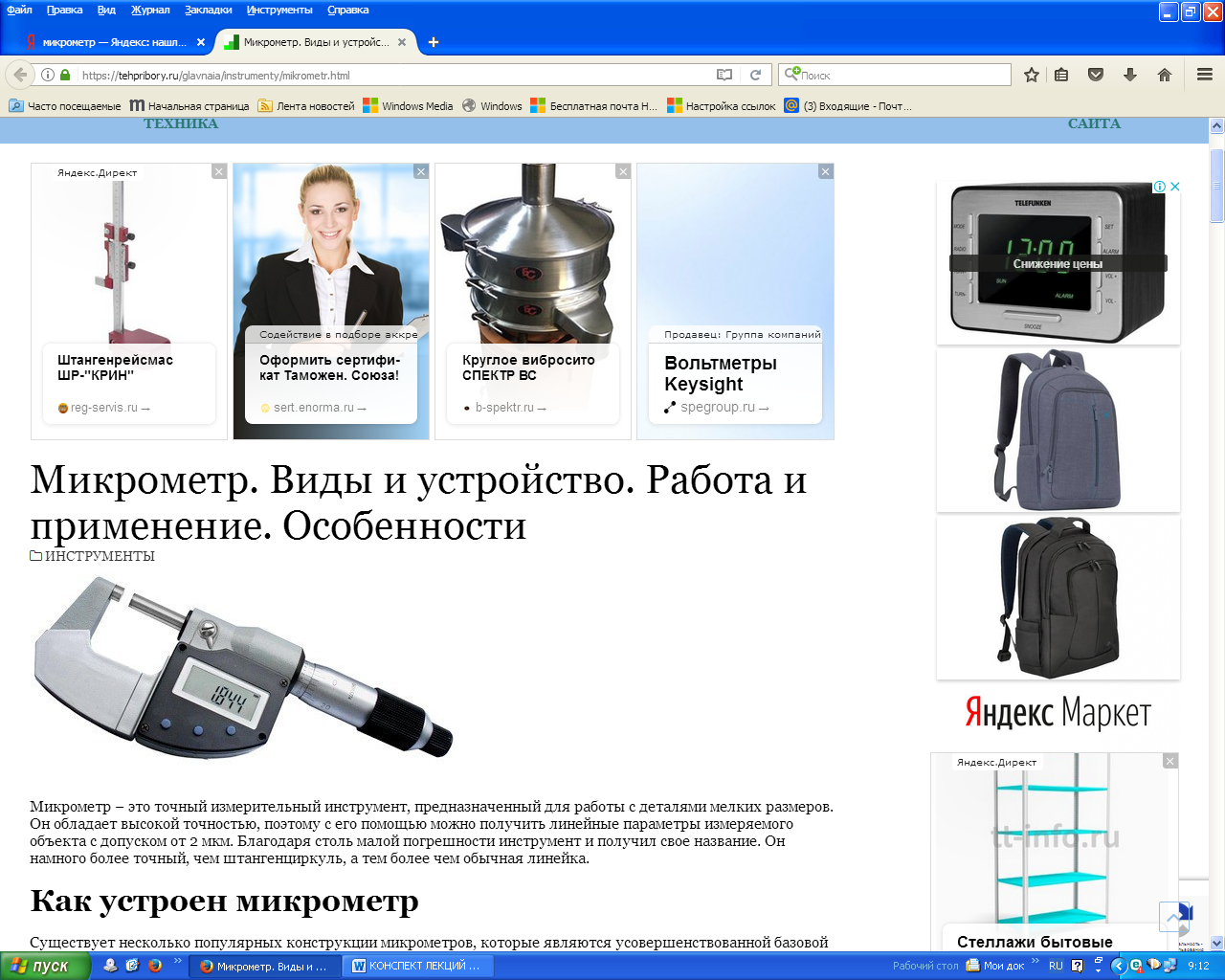

Микрометр цифровой (электронный) является одним из самых удобных устройств, поскольку он оснащается электронным дисплеем.

Рис. 23. Микрометр цифровой (электронный)

С помощью такого оборудования можно намного удобнее и быстрее проводить замеры габаритов деталей заготовок. Питание данного прибора осуществляется благодаря установленной батарейке, такой как используется в наручных часах. По точности они ничем не уступают механическим, хотя и не являются такими долговечными. Электронный дисплей можно разбить, если не относиться к инструменту с достаточной осторожностью. Более дорогие электронные модели имеют множество кнопок настройки, а также большую встроенную память, поэтому они сохраняют получаемые раннее данные и даже показывают время проведения обмеров. Подобные микрометры будут особенно удобны для промышленного применения, когда необходимо проводить множество измерений в сжатый период времени.

Индикаторы

Индикатор часового типа

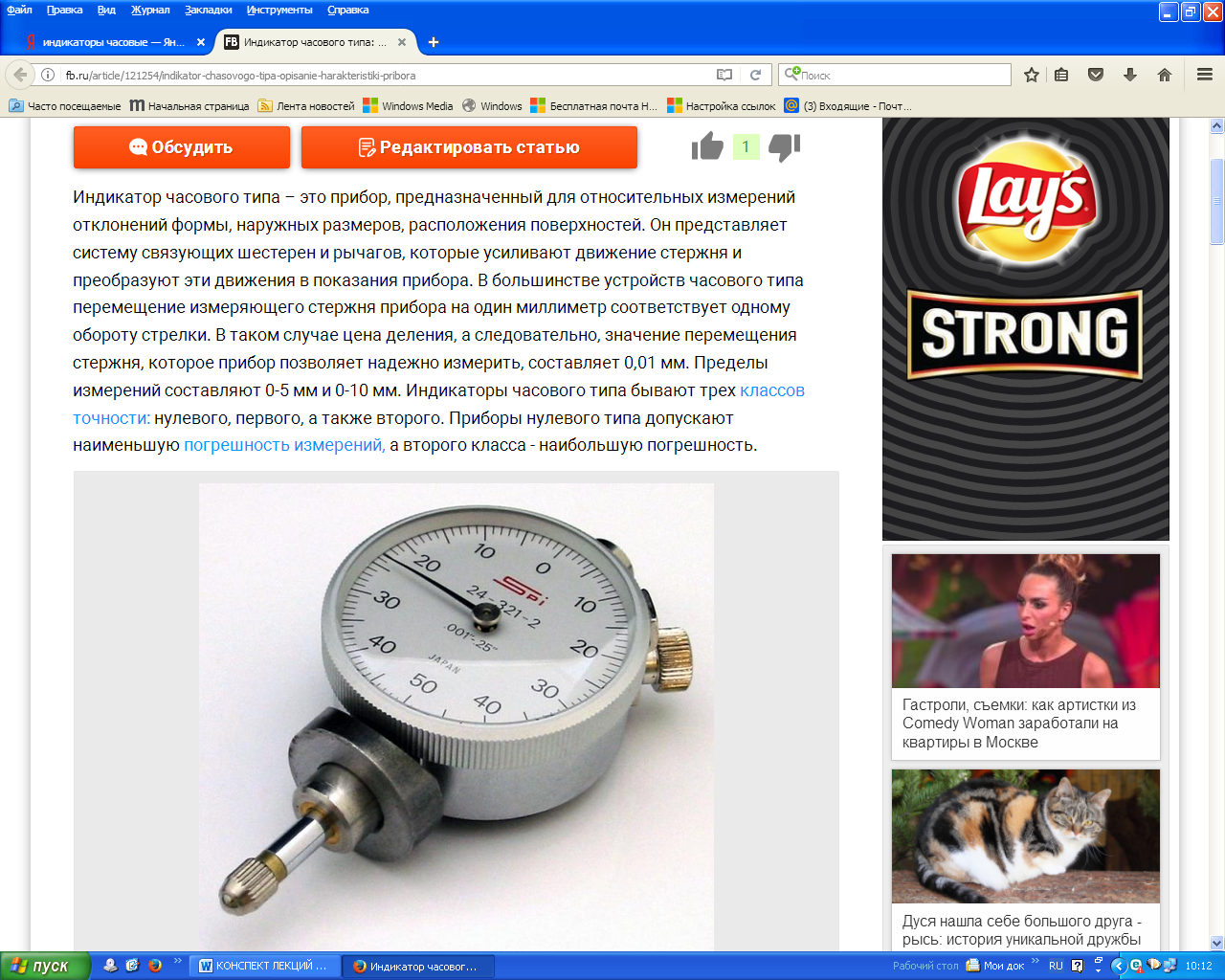

Индикатор часового типа – это прибор, предназначенный для относительных измерений отклонений формы, наружных размеров, расположения поверхностей. Он представляет систему связующих шестерен и рычагов, которые усиливают движение стержня и преобразуют эти движения в показания прибора.

Рис. 24. Индикатор часового типа

В большинстве устройств часового типа перемещение измеряющего стержня прибора на один миллиметр соответствует одному обороту стрелки. В таком случае цена деления, а следовательно, значение перемещения стержня, которое прибор позволяет надежно измерить, составляет 0,01 мм. Пределы измерений составляют 0-5 мм и 0-10 мм. Индикаторы часового типа бывают трех классов точности: нулевого, первого, а также второго. Приборы нулевого типа допускают наименьшую погрешность измерений, а второго класса - наибольшую погрешность.

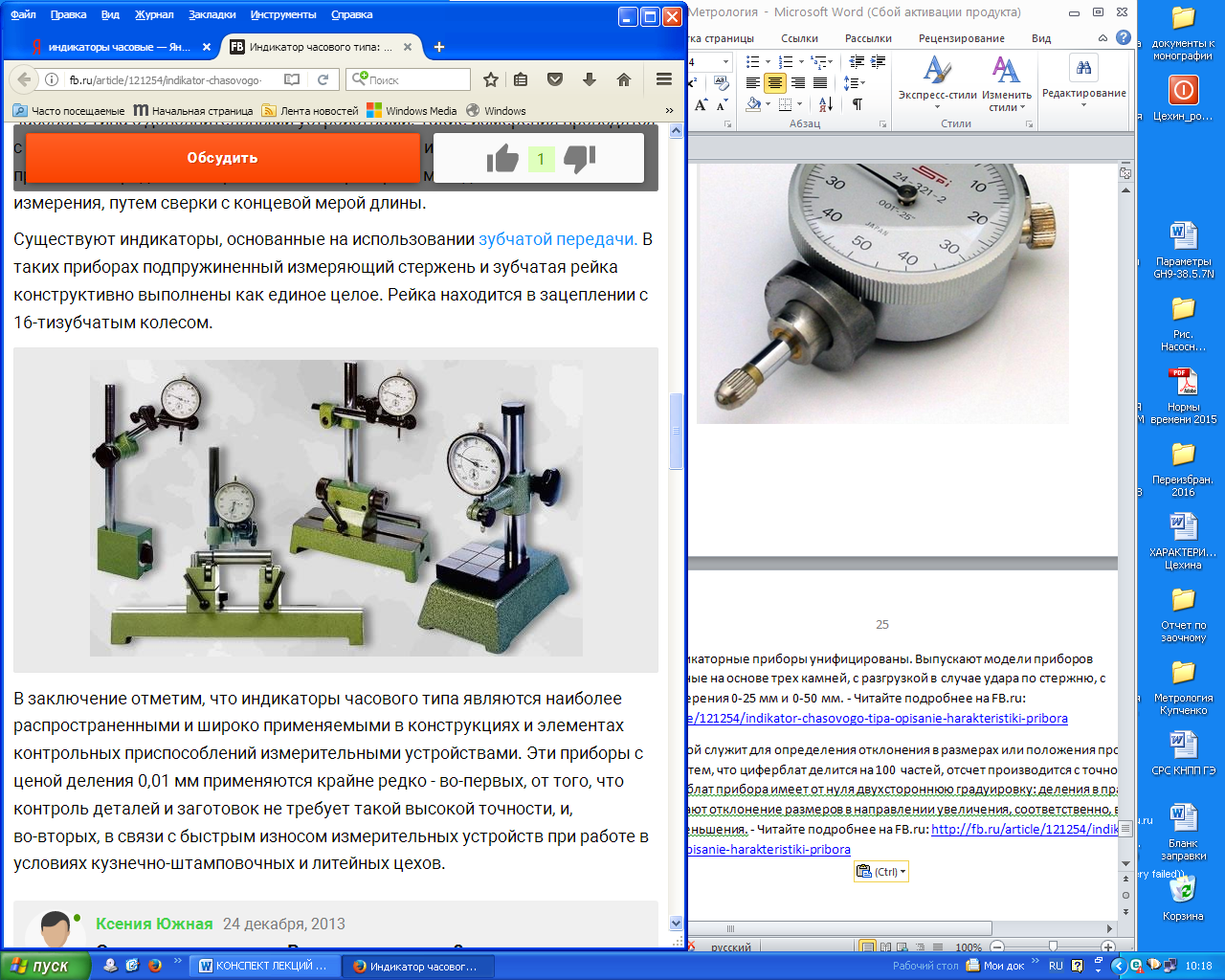

Все часовые индикаторные приборы унифицированы. Выпускают модели приборов с разгрузкой в случае удара по стержню, с диапазоном измерения 0-25 мм и 0-50 мм. В связи с тем, что циферблат делится на 100 частей, отсчет производится с точностью до 0,005 мм. Циферблат прибора имеет от нуля двухстороннюю градуировку: деления в правую сторону обозначают отклонение размеров в направлении увеличения, соответственно, в левую – в направлении уменьшения. В качестве держателя ИЧТ могут выступать различные штативы, скобы и подставки различных видов. Такие держатели должны отвечать требованиям жесткости и быть неподвижными при проведении измерений. Подставки штативов, для удовлетворения этим условиям, должны быть либо очень массивными, либо должны быть жестко прикручены к столу, станку и другому стационарному оборудованию. Подставки также бывают магнитными, что позволяет устанавливать их на вертикальной или наклонной поверхности металлических конструкций без использования других средств крепления (например, болтов). На рис. 25 представлены различные виды держателей индикаторов часового типа.

Рис. 25. Держатели и штативы для индикаторов часового типа

Классификация индикаторов

1. Индикатор часового типа - самый распространенный индикатор. Внутри цилиндрического корпуса индикатора часового типа размещается реечно-зубчатая и шестеренная передачи, благодаря которым, возвратно-поступательное движение измерительного стержня преобразуется во вращательное движение стрелки индикатора. Также, конструктивно, в ИЧТ имеет пружину, позволяющую исключить люфты шестерёночных передач. Индикатор таких приборов, чаще всего, многооборотный, т.е. количество полных оборотов стрелки выносится на отдельный циферблат, что существенно увеличивает диапазон измерения отклонения и значительно повышает точность. Цена деления таких индикаторов обычно составляет 0,01мм. Примером индикатора часового типа может служить индикатор типа «ИЧ», специальный индикатор «ИЧС», а также индикатор для измерения твердости металлов «ИЧТ».

2. Рычажно-зубчатые индикаторы гораздо точнее индикаторов часового типа. Цена деления у таких индикаторов обычно колеблется от 0,001 до 0,002мм. Рычажно-зубчатые индикаторы выпускаются в различных модификациях. Существуют модели бокового действия, модели с непосредственным контактом измерительного рычага с измеряемой деталью либо с измерительным штоком. Примером рычажно-зубчатого индикатора служит индикатор модели "ИРТ", а также индикатор модели «ИРБ».

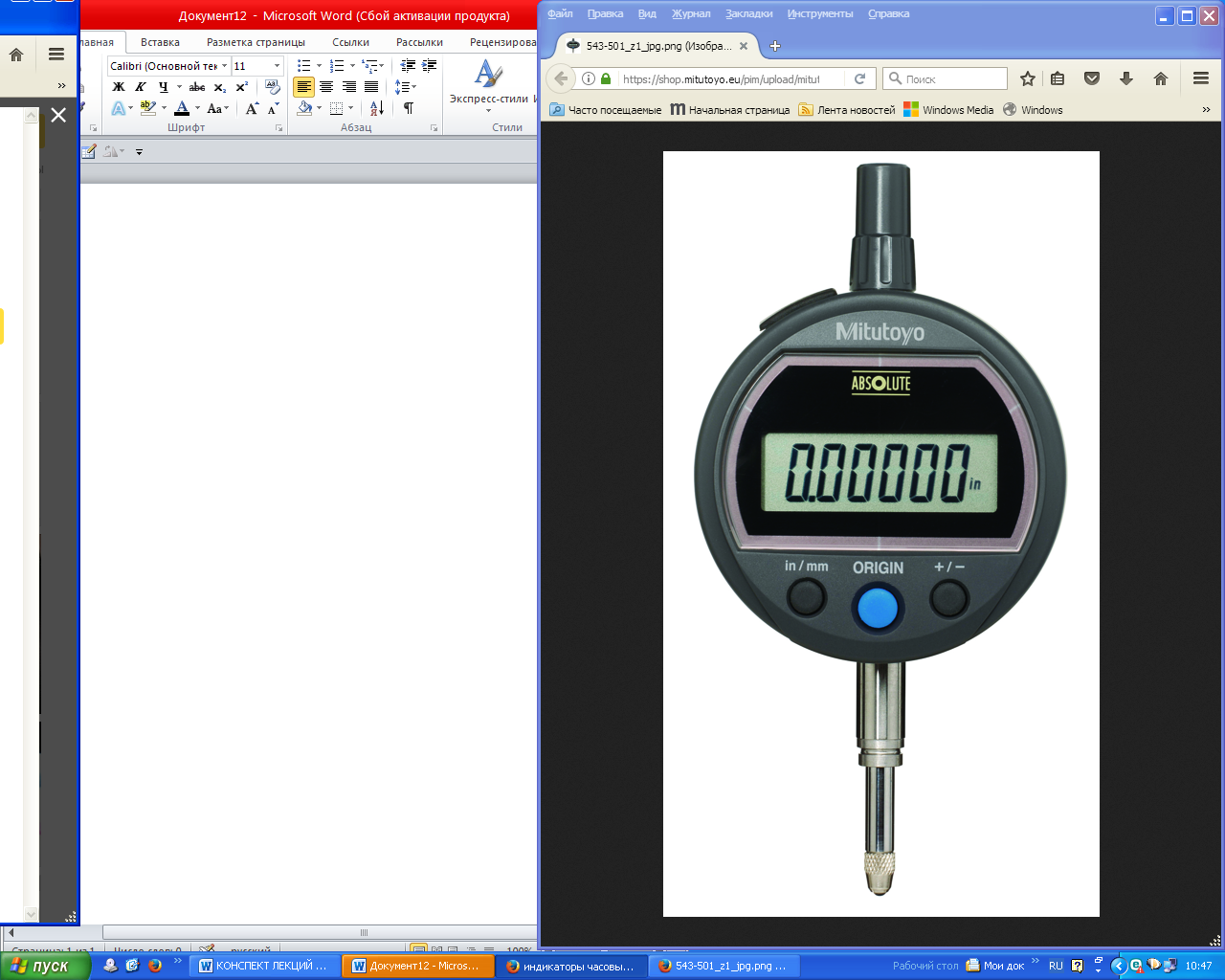

3. Цифровые электронные индикаторы - могут иметь как рычажно-зубчатую, так и присущую индикаторам часового типа, шестеренную передачу, но индикатор, здесь, имеет вид электронно-цифрового табло. Индикатором с электронным табло является индикатор «ИЧЦ».

Рис. 26. Цифровой (электронный) индикатор

Уровни углового типа

Уровни углового типа подразделяются следующим образом: пузырьковый; магнитно-пузырьковый; цифровой (электронный); лазерный.

Пузырьковый уровень углового типа.

Пузырьковые уровни — состоят из корпуса с интегрированными глазками — герметичными колбами, заполненными подкрашенной жидкостью (спиртом) и некоторым количеством воздуха, образующего пузырек диаметром порядка 5 мм. На трубках нанесены риски, с помощью которых определяют отклонения пузырька. В качестве материала для сборки корпуса используется металл (чаще всего — алюминий), а также, пластик. Пузырьковые уровни позволяют выполнять, практически, все виды работ по измерению и позиционированию.

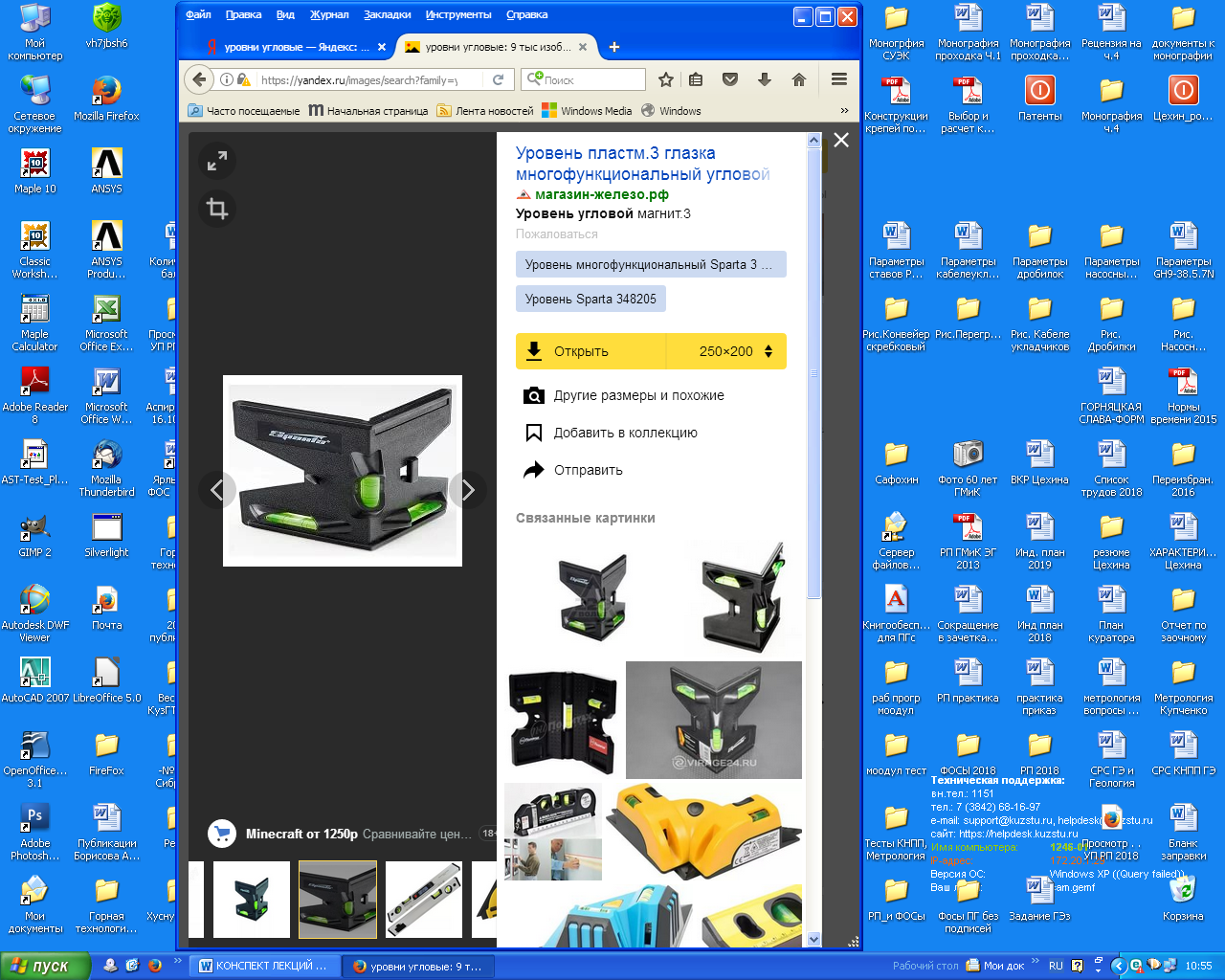

Корпус уровня состоит из двух половин, соединенных петлевым механизмом (также оснащенным глазком). Позволяют выполнять измерения одновременно в двух плоскостях. Уровень углового типа позволяет измерять отклонения одновременно в обеих плоскостях. Также данный уровень подойдет для измерения ровности углов. Конструкция изготовлена из пластика и обладает пузырьковыми глазками. Прочная и легкая конструкция обеспечивает длительный срок службы инструмента.

Рис. 27. Пузырьковый уровень углового типа

Пузырьковые глазки уровня показывают отклонение по горизонтали и вертикали с точностью ± 0,5 мм на метр. Уровень выполнен из пластика и отличается прочностью и легкостью. Резиновые вставки по краям защищают от повреждений при падении. Небьющиеся колбы выполнены из ударопрочного полиакрила. В пузырьковых капсулах находится спиртовой состав, который сохраняет свои свойства на холоде. Уровень дает возможность проверить ровность углов и отклонения одновременно по горизонтали и вертикали.

Магнитно-пузырьковый уровень углового типа.

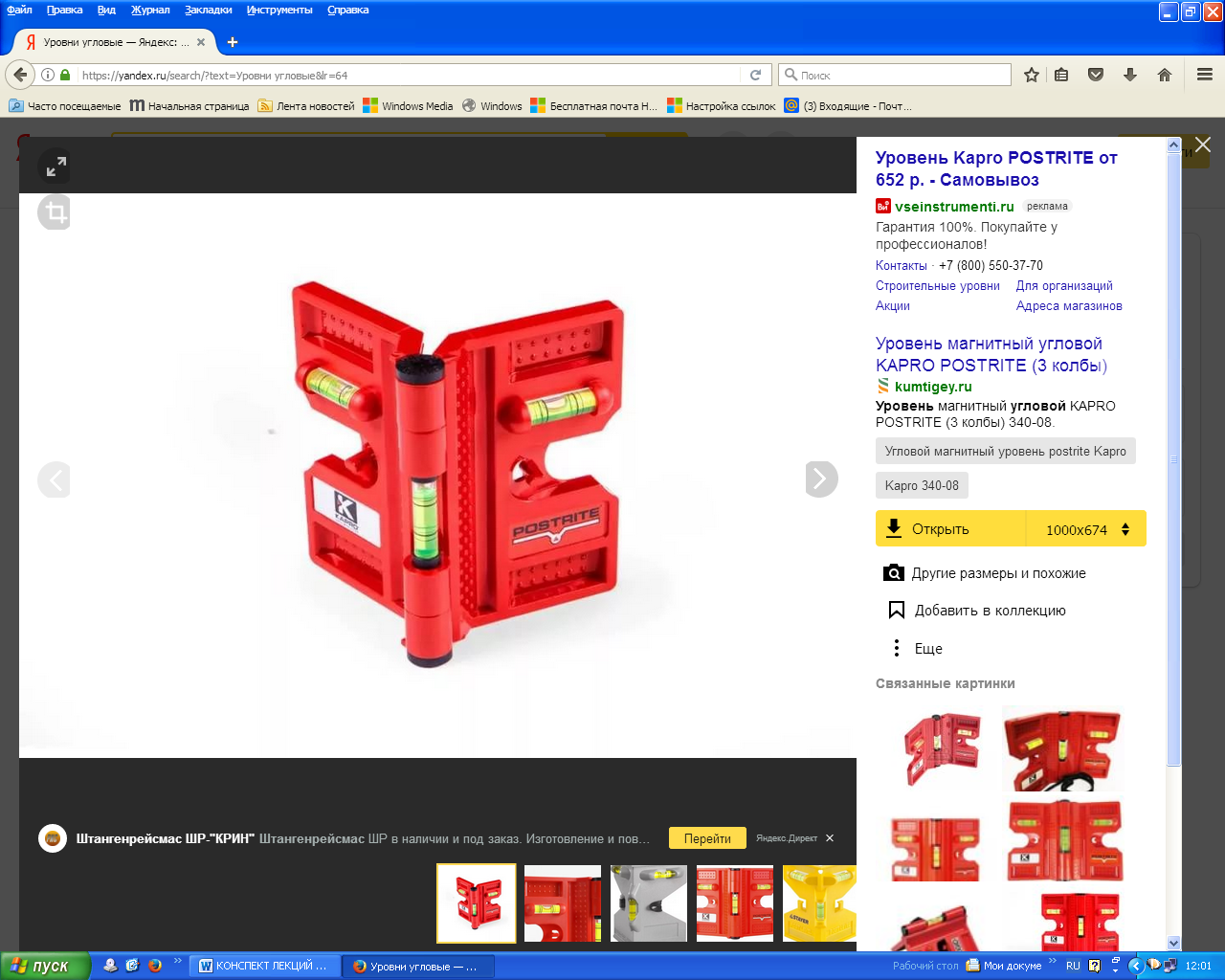

Корпус уровня состоит из двух половин с глазками, соединенных петлевым механизмом (также оснащенным глазком). Позволяют выполнять измерения одновременно в двух плоскостях. Магнитные уровни легко крепятся на трубах, профиле и других металлических элементах. Инструменты, имеющие в корпусе магниты, используют для проверки отклонений горизонтальных и вертикальных металлических конструкций. Корпус инструмента V-образной формы с помощью магнитов крепится углом к измеряемой детали.

Рис. 28. Магнитно-пузырьковый уровень

углового типа KAPRO POSTRITE

Многие модели имеют складную конструкцию, поэтому можно регулировать расстояние между двумя стенками уровня и работать с разными по ширине элементами.

Рис. 29. Установка магнитно-пузырькового уровня

углового типа на металлической трубе

Цифровой (электронный) уровень углового типа.

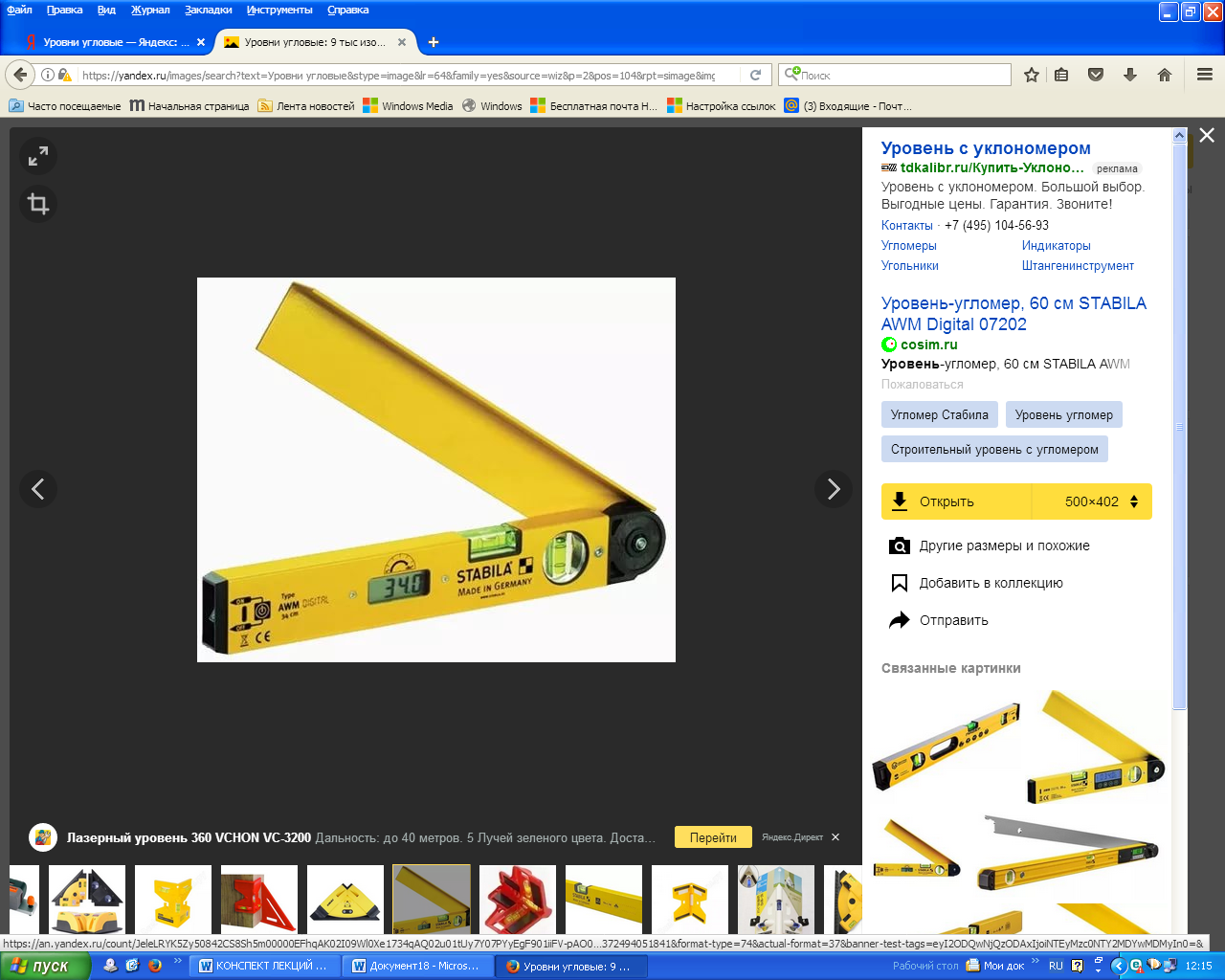

Цифровой (электронный) уровень углового типа состоит из двух реек, соединенных шарниром с интегрированным глазком и измерительной шкалой.

Рис. 30. Уровень угловой электронный STABILA AWM

Уровень складной и позволяет легко измерять угол позиционированием реек и непосредственно с помощью глазка. Как правило, уровни угловые электронные оснащаются дополнительными глазками для выполнения стандартных измерений — определения вертикального и горизонтального отклонений.

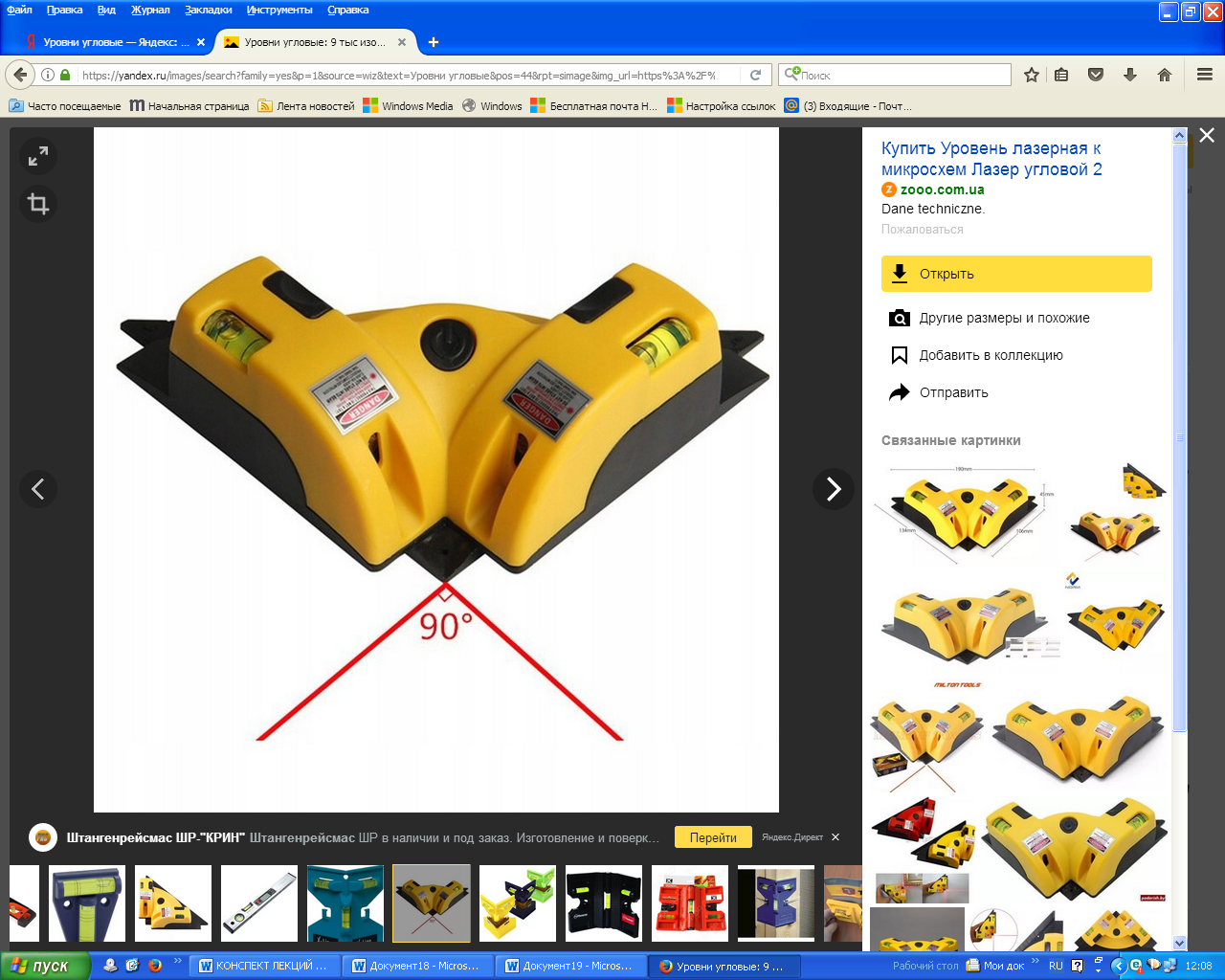

Лазерные уровни углового типа.

Лазерные уровни — современные высокоточные инструменты, позволяющие выполнять сложные измерения и наносить качественную разметку для выполнения ответственных работ.

Рис. 31. Лазерный уровень углового типа

Реечные уровни

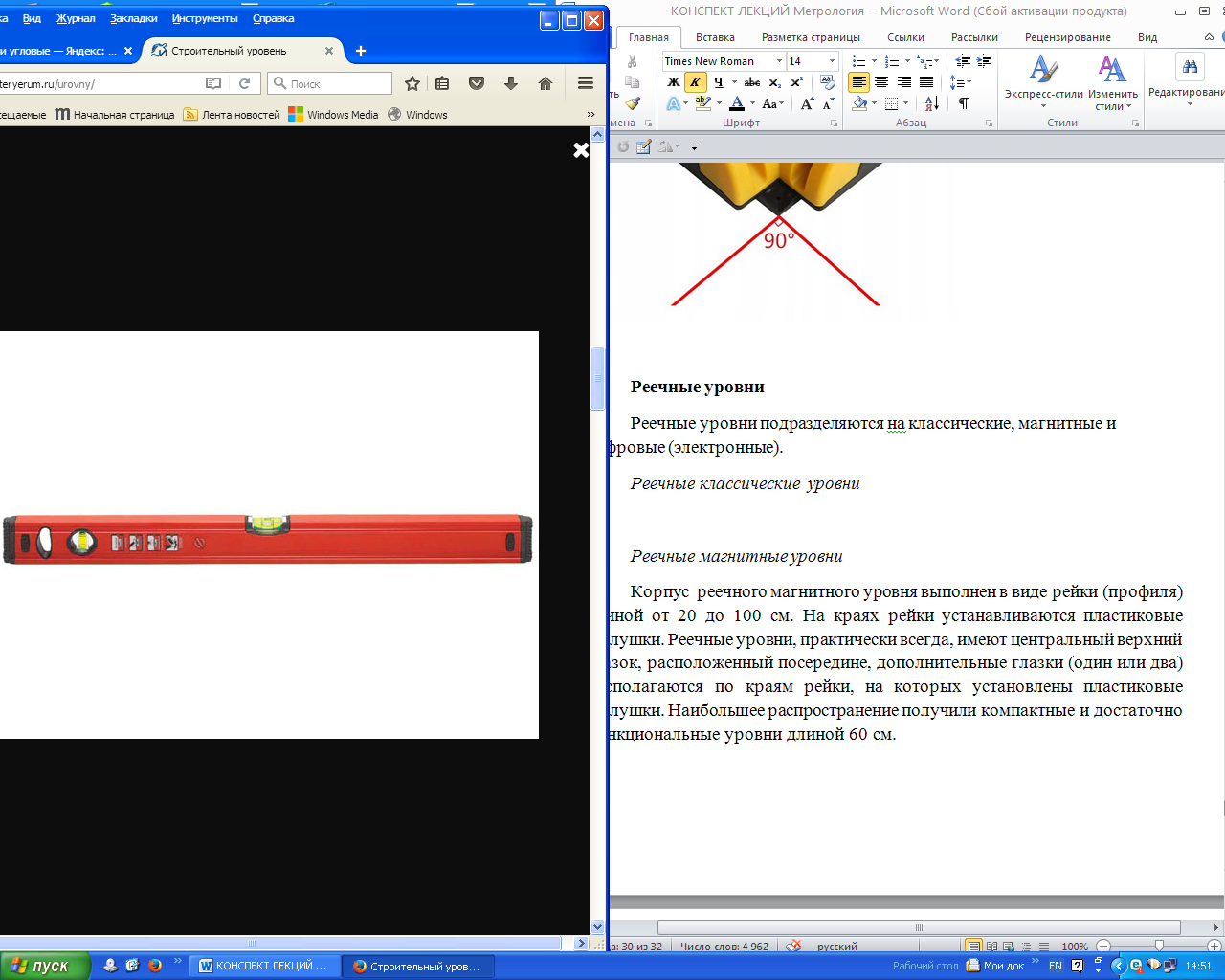

Реечные уровни подразделяются на классические, магнитные и цифровые (электронные).

Реечные классические уровни

Корпус классического реечного уровня выполнен в виде рейки (профиля) длиной от 20 до 100 см. На краях рейки устанавливаются пластиковые заглушки. Реечные уровни, практически всегда, имеют центральный верхний глазок, расположенный посередине, дополнительные глазки (один или два) располагаются по краям рейки, на которых установлены пластиковые заглушки. Наибольшее распространение получили компактные и достаточно функциональные уровни длиной 60 см. В силу конструкционных особенностей — реечные уровни позволяют выполнять измерения только в одной из плоскостей.

Рис. 32. Реечный классический уровень

В силу конструкционных особенностей — реечные уровни позволяют выполнять измерения только в одной из плоскостей.

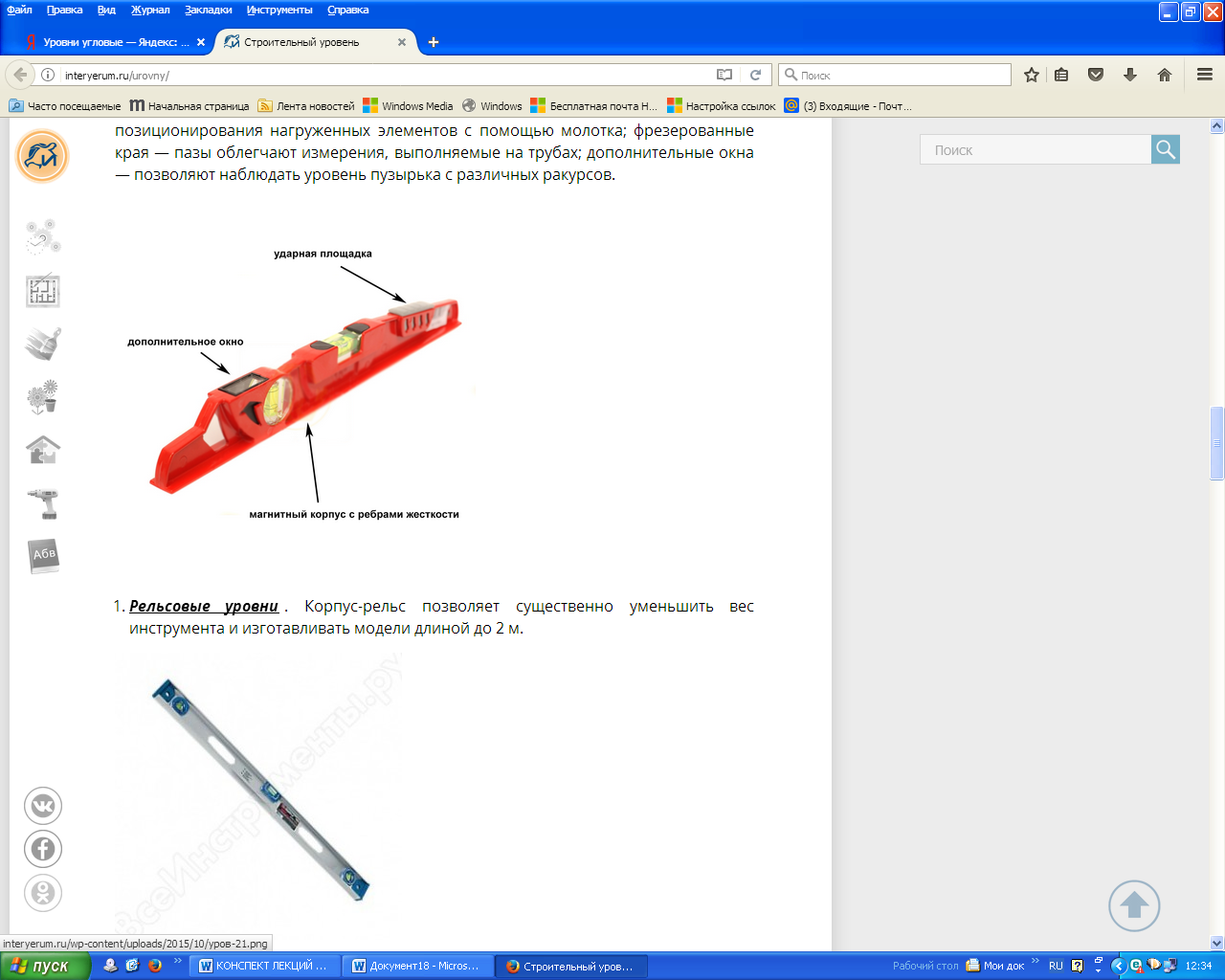

Реечные магнитные уровни

Рис. 33. Реечный магнитный уровень

Большая востребованность реечных уровней привела к появлению множества дополнительных опций, среди которых: наличие подсветки — позволяет выполнять работы в плохоосвещенных местах; магнитный корпус — удобен при выполнении измерений геометрии и позиционирования металических поверхностей и элементов; усиленный корпус (ребра жесткости) — для повышения надежности и долговечности инструмента; дополнительные эргономичные ручки — обеспечивают удобство работы и транспортировки уровня; шкала на корпусе — облегчает выполнение разметки; ударная площадка — используется для позиционирования нагруженных элементов с помощью молотка; фрезерованные края — пазы облегчают измерения, выполняемые на трубах; дополнительные окна — позволяют наблюдать уровень пузырька с различных ракурсов.

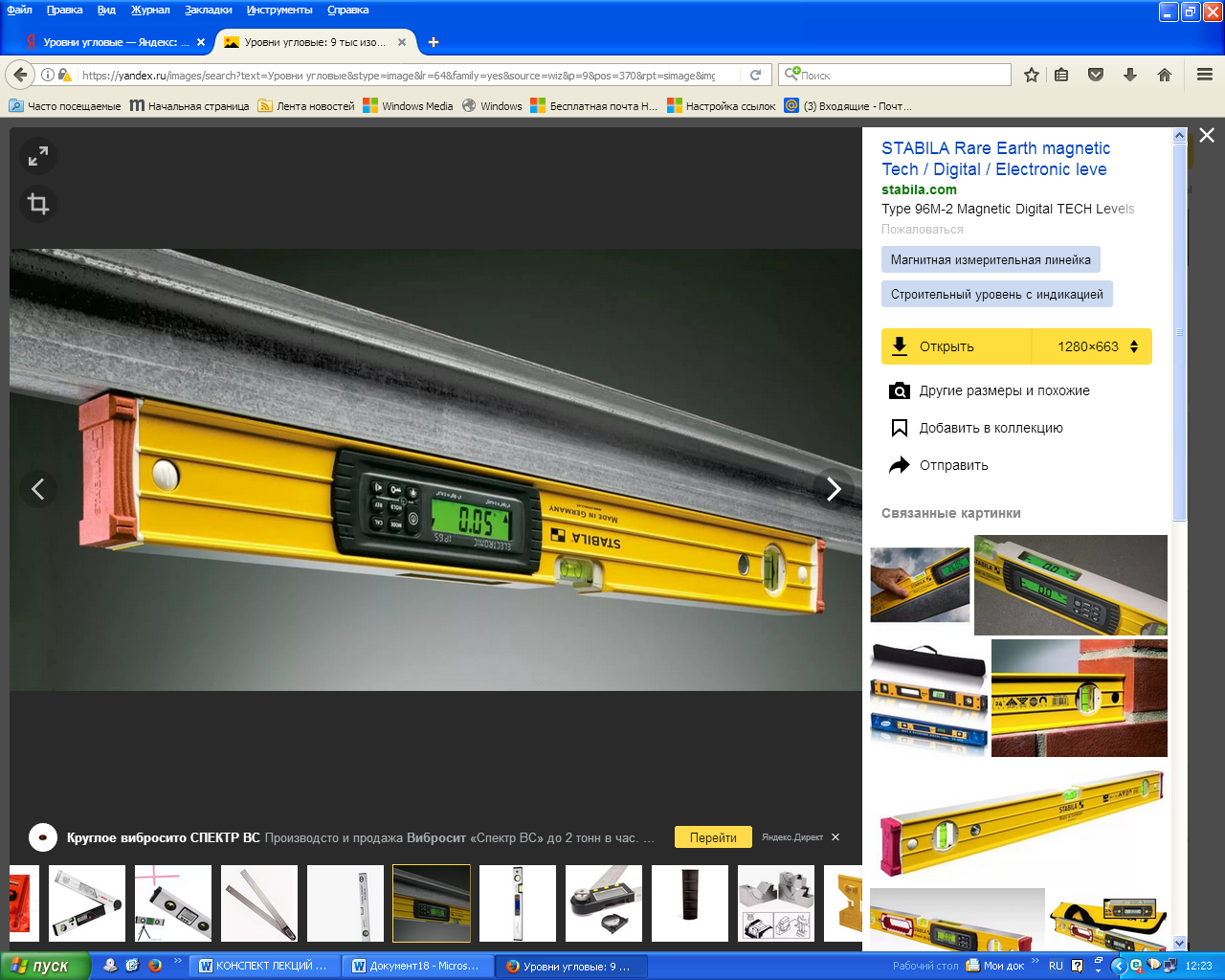

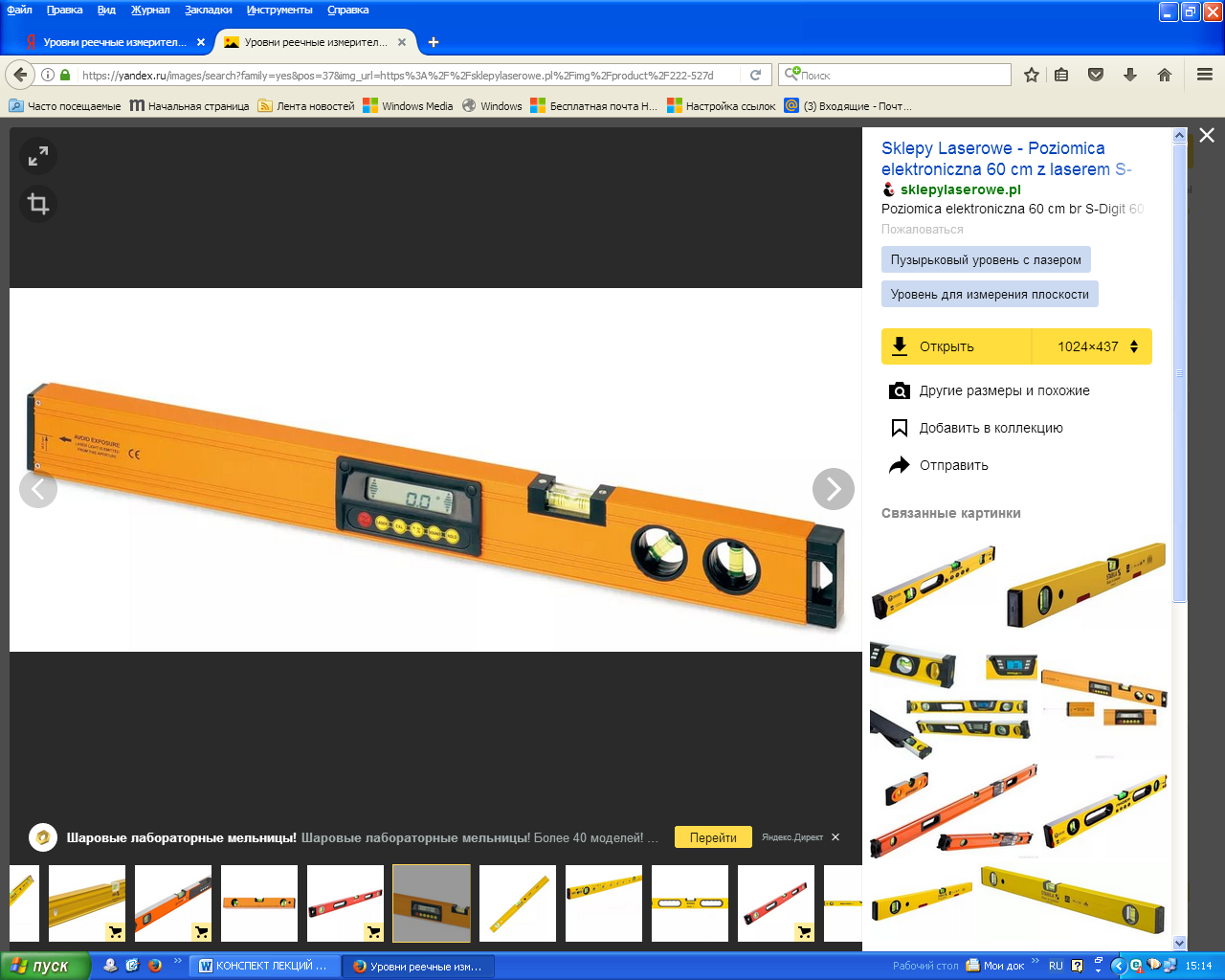

Цифровые (электронные) реечные магнитные уровни

Электронные уровни — профессиональный тип измерительного инструмента. Конструкционно, идентичны реечным пузырьковым уровням, описанным выше. Однако, вместо глазков, для измерений применяется электронный модуль с выводом значения кривизны на небольшой дисплей. Электронные уровни позволяют с большей точностью определять идеальный (нулевой) уровень.

Рис. 34. Цифровой (электронный) реечный

магнитный уровень STABILA

Цифровые (электронные) уровни с угломером относятся к профессиональному измерительному инструменту. Они имеют несколько пузырьковых камер для оценки вертикальности и горизонтальности строительных конструкций. Однако в отличие от обычных уровней, такие приборы обладают рядом дополнительных возможностей. Одной из главных особенностей является цифровой дисплей, на котором наглядно отображается величина отклонения в градусах. При этом точность предоставляемых данных высока – до 0,1⁰. Имеется возможность записи измеренных уклонов. Предусмотрена звуковая индикация, которая сигнализирует о достижении 0⁰ и 90⁰.

Рис. 35. Цифровой (электронный) реечный угловой уровень

Проверка точности электронного уровня проста и не занимает много времени. Для этого нужно положить прибор на плоскую поверхность, снять показания. Повернув уровень на 180 градусов, посмотреть новые значения. Если разность показаний более 0,2⁰, необходима калибровка устройства.

Калибры измерительные

Специальное средство контроля одного или нескольких размеров, а также формы и взаимного расположения обрабатываемых поверхностей называется калибром. Их главное отличие от универсальных измерительных инструментов состоит в том, что калибры не имеют шкалы, так как предназначены для контроля одного параметра или их комплекса. Например, с помощью штангенциркуля или микрометра можно измерить фактический диаметр вала и сравнить с указанным на чертеже. Именно так и поступают при единичном или мелкосерийном производстве.

Калибрами называются такие измерительные инструменты, которыми проверяются правильность размеров и формы изделий и при помощи которых можно установить, что изготовленные изделия соберутся друг с другом в сборке и что это соединение изделий будет нужного качества. Калибры предназначаются, главным образом, для измерения одного определенного размера. Они не позволяют измерить фактический размер изделия, а только дают возможность установить, что изделие не вышло за пределы указанных в чертеже границ - допусков на его изготовление.

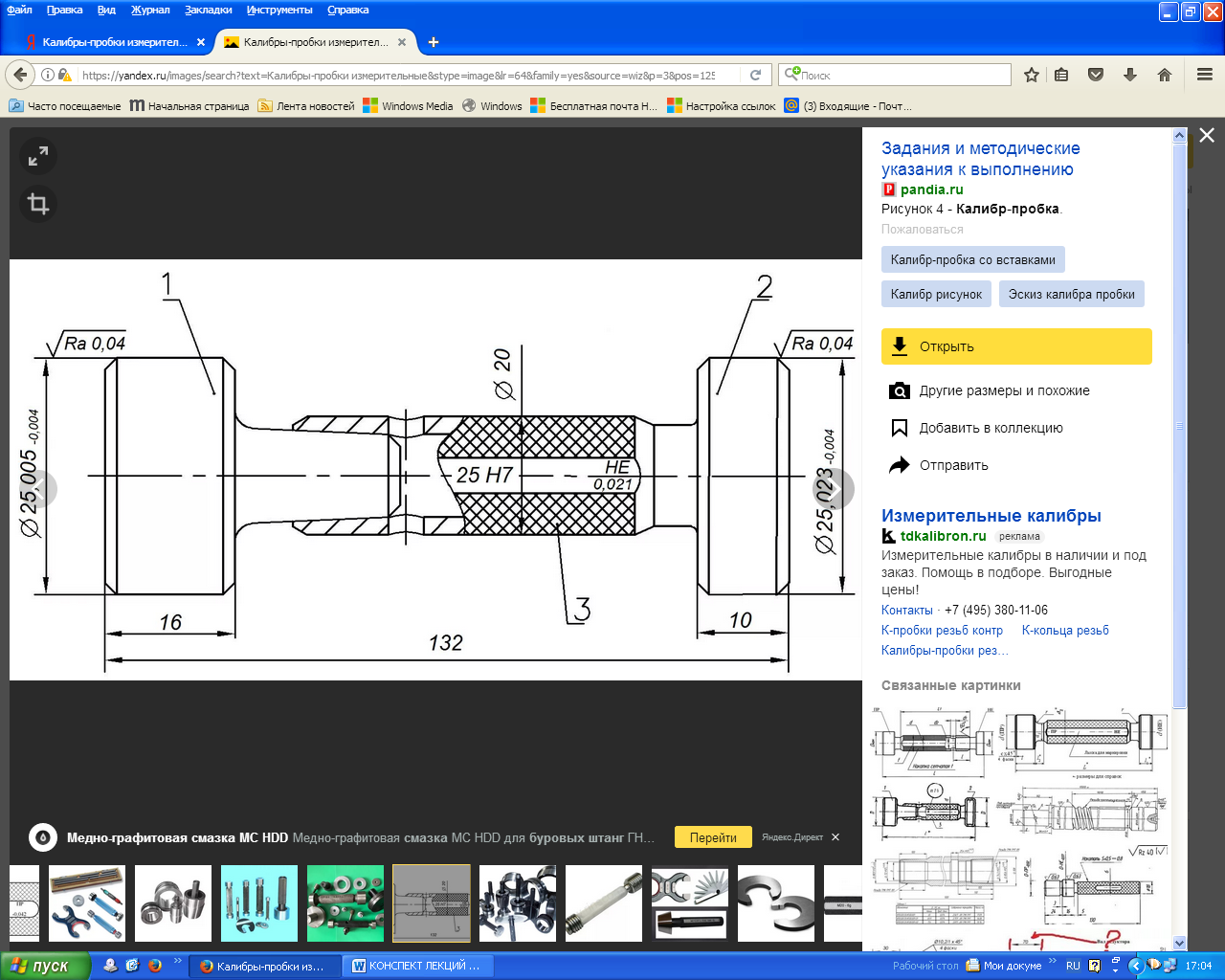

Двусторонние калибры-пробки

Калибры бывают нормальные и предельные. Нормальные калибры имеют один размер, тот, который желательно получить на изделии. Годность изделия определяется вхождением в него калибра с большей или меньшей степенью плотности. Пользование нормальными калибрами требует большой квалификации и опыта рабочего и контролера.

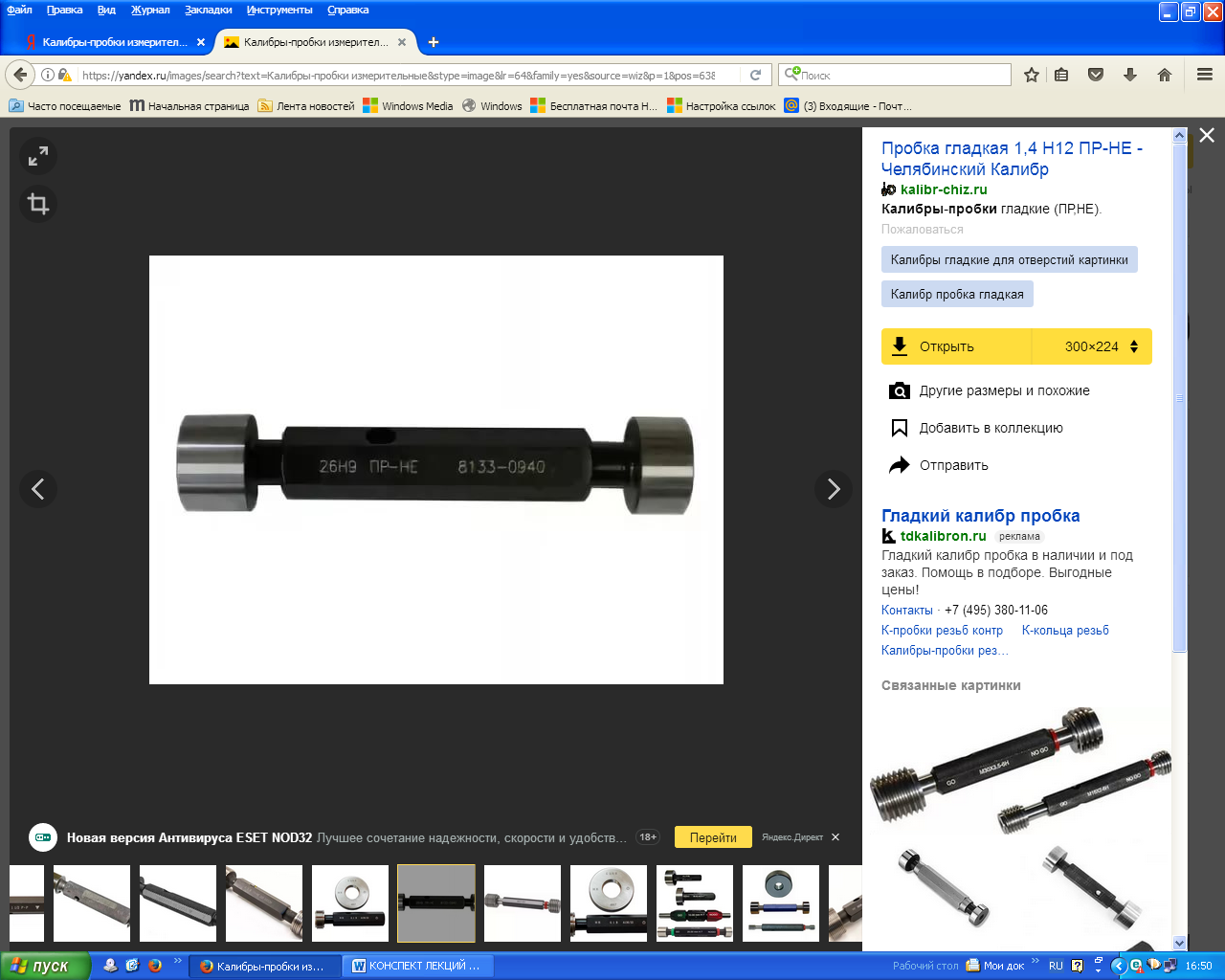

Калибры-пробки представляют собой стержень, на обоих концах которого расположены цилиндрические элементы. Один из них имеет наибольший предельный размер отверстия и называется непроходной пробкой (НЕ), а второй наименьший и зовется проходной (ПР). Непроходная пробка заметно короче проходной, благодаря чему рабочий или контролер быстро и правильно определяет пригодность деталей. Гладкие калибры-пробки изготовляют составными, ручки стальные или пластмассовые, в которых крепятся вставки с коническими хвостовиками или цилиндрические насадки. Для проверки отверстий в интервале от 2 до 50 мм изготавливаются конические хвостовики, а для отверстий в границах 30-100 мм – цилиндрические насадки. Если вставка только с одной стороны ручки, то такие калибры-пробки называются односторонними. Калибры-пробки гладкие для контроля отверстий выполняются по ГОСТ 14807-69 – 14816-69, ГОСТ 17738-72 – 17740-72. Допуски по ГОСТ 24853-8.

Калибр-пробка гладкая – это устройство для контроля размеров цилиндрических отверстий, применяется в серийном, крупносерийном и массовом производстве. При проверке деталь считается годной, если пробка проходит стороной ПР и не проходит непроходным краем НЕ через контролируемое отверстие. Усилие, прилагаемое к калибру, должно быть примерно пропорционально его массе. Предельные калибры (рис. 36, 37) имеют два размера: один размер калибра равен наименьшему предельному размеру детали, второй - наибольшему. Один конец калибра обязательно должен входить в деталь, а второй - входить не должен. Один из этих размеров называется проходным, другой непроходным, или большим и меньшим.

Рис. 36. Двусторонняя калибр-пробка

Рис. 37. Двусторонняя калибр-пробка гладкая 1,4 Н12 ПР-НЕ

Взаимозаменяемость - это свойство деталей собираться друг с другом с необходимым характером посадки без пригонки деталей по месту.

В настоящее время применяются, главным образом, предельные калибры. Нормальными калибрами пользуются значительно реже. Они применяются только в качестве контрольных калибров, а также для контроля профильных поверхностей изделий. Гладкие калибры применяются для измерения диаметров отверстий, диаметров валов, длин и высот. Калибр-пробка гладкая – это устройство для контроля размеров цилиндрических отверстий, применяется в серийном, крупносерийном и массовом производстве. При проверке деталь считается годной, если пробка проходит стороной и не проходит непроходным краем через контролируемое отверстие. Усилие, прилагаемое к калибру, должно быть примерно пропорционально его массе. Пользование предельными калибрами обеспечивает полную взаимозаменяемость деталей и не требует высокой квалификации рабочего и контролера.

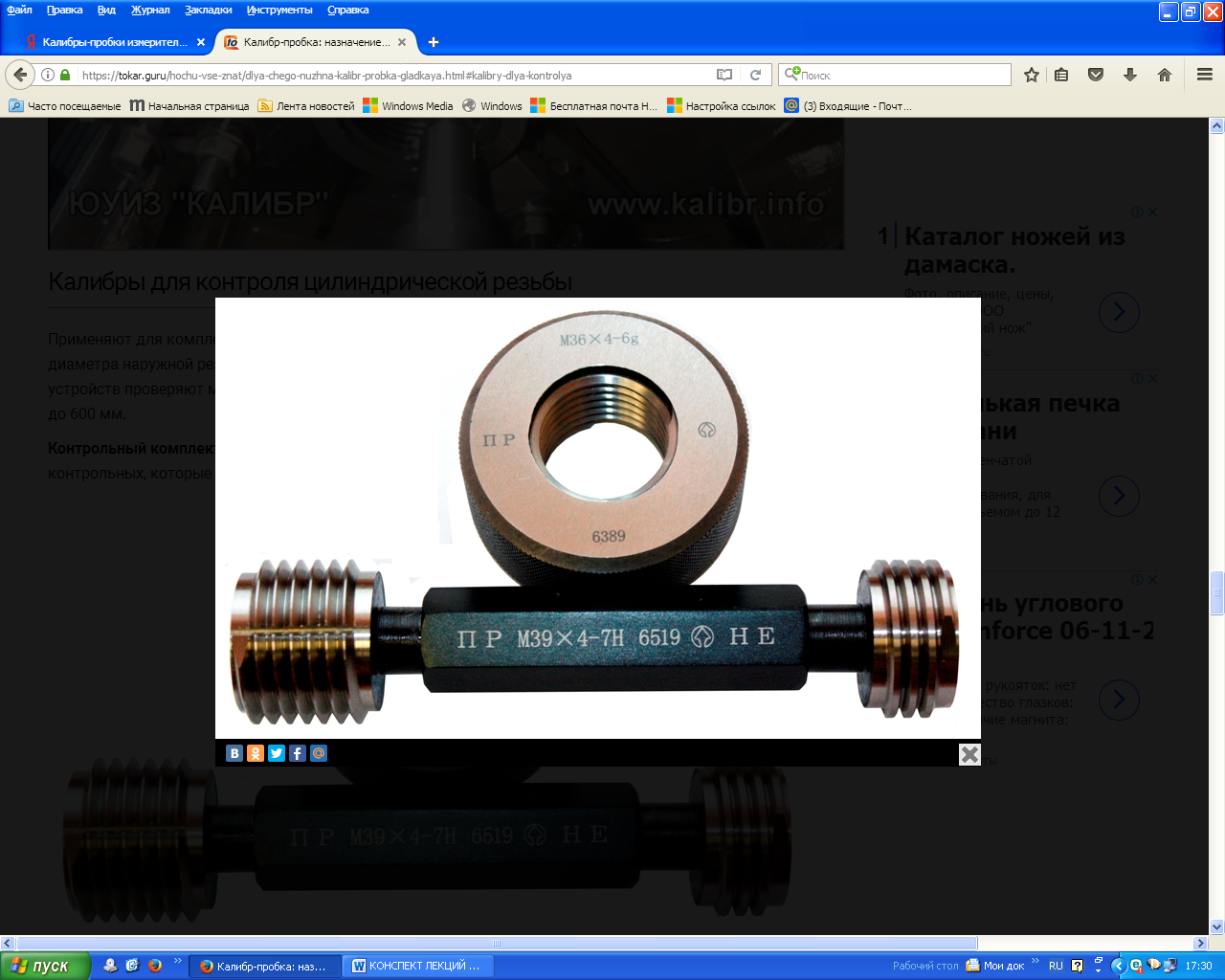

Калибры для контроля цилиндрической резьбы

Калибры применяют для комплексной проверки среднего диаметра, угла профиля, а также наибольшего внутреннего диаметра наружной резьбы или наименьшего внешнего диаметра внутренней резьбы.

Рис. 38. Калибры для контроля цилиндрической резьбы М39×4-7Н

С помощью этих устройств проверяют метрические, дюймовые, трапецеидальные, упорные и круглые резьбы диаметром от 1 до 600 мм. Контрольный комплект (рис. 38) состоит из рабочих проходного (ПР) и непроходного (НЕ) калибров , а также из контрольных, которые служат для проверки рабочих калибров-колец и пробок.

Ко всем калибрам независимо от их назначения и вида предъявляются следующие условия:

1. Высокая точность расположения рабочих поверхностей. Допуски на изготовление калибров значительно меньше, чем допускаемые отклонения контролируемых изделий.

2. Жесткость, не допускающая деформаций при измерении. Касается в основном скоб больших габаритов.

3. Хорошая износоустойчивость, снижает расходы на изготовление и проверку калибров. Измерительные элементы изготавливают из легированных сталей марок Х, ШХ15, инструментальных сталей У10А, У12А, а также твердых сплавов.

4. Устойчивость к коррозии с помощью применения специальных покрытий.

5. Обязательная маркировка калибров с указанием номинального размера и его предельных отклонений.

6. Калибры для контроля конической дюймовой резьбы с углом профиля 60º выполняются по ГОСТ 6485-69.

7. Калибры для контроля однозаходной трапецеидальной (правой, левой) резьбы выполняются по ГОСТ 24737-81, ГОСТ 24738-81. Допуски калибров по ГОСТ 10071-89.

Калибры делятся на нормальные и предельные. Нормальный – проверяет сложные профили. Предельный – имеет 2 стороны: непроходную и проходную. Это позволяет в поле допуска контролировать размер. Этот тип калибра, к примеру, калибры для трапециедальной резьбы , используется с целью измерения конусных, резьбовых и цилиндрических поверхностей. Для передачи движений применяются прямоугольные резьбы, относящиеся к группе ходовых резьб, в связи с чем их чистота и точность выше, чем у крепежных резьб. Значит, нарезание данных резьб – работа высококвалифицированного токаря на точном станке.

Калибры-скобы

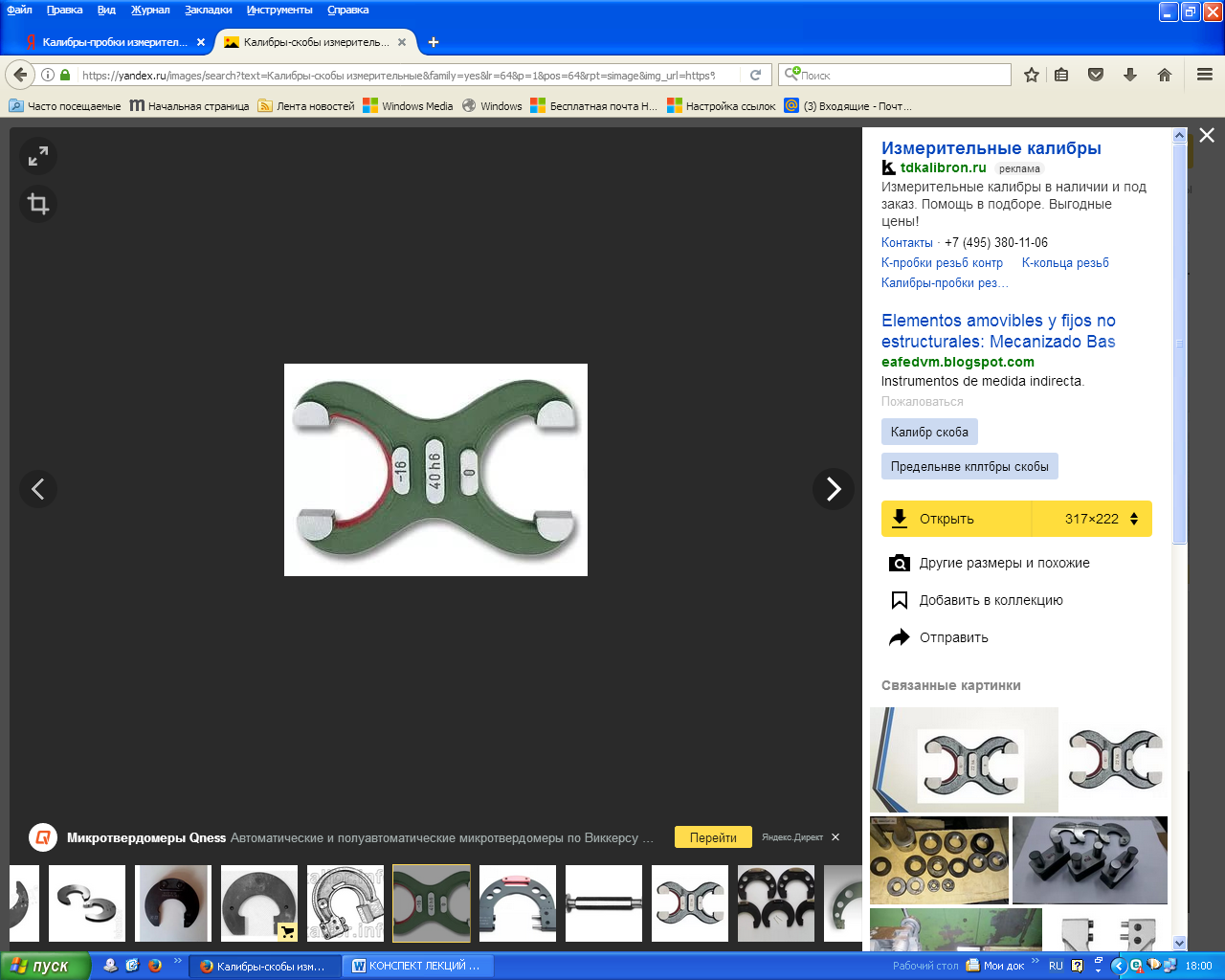

Калибры-скобы применяются для контроля диаметров валов, по конструкции бывают односторонние и двухсторонние.

Так же, как и в случае с пробками, односторонняя скоба ПР (рис. 39) должна проходить, а скоба НЕ должна не проходить по валу. Иначе вал считается негодным, причем брак будет исправимым, только в том случае, если для достижения нужного результата потребуется снять лишний металл.

Рис. 39. Калибр-скоба 88-93 ЧИЗ

Если измеряемый вал проходит в большую сторону двухсторонней скобы (рис. 40), следовательно, его размер не превышает допустимого, а если нет - значит размер его слишком велик. Если же вал проходит также и в меньшую сторону скобы, то это значит, что его диаметр слишком мал, т. е. меньше допустимого - такой вал является браком.

Применяя скобы, их ни при каких обстоятельствах нельзя силой заталкивать на вал, так как скоба может «раскрыться» и увеличить расстояние между измерительными поверхностями по причине податливости, обусловленной ее конструкцией.

Рис. 40. Двухсторонняя калибр-скоба

Чтобы не допустить этого, следует надевать скобу на горизонтально расположенный вал только под действием ее собственного веса. При этом вал еще и вращают, что позволяет заодно проконтролировать отклонения от круглого профиля в поперечном сечении. Скобы бывают для проверки только одного размера (их называют жесткими) и регулируемые, которые позволяют контролировать определенный диапазон диаметров валов. Регулируемые части изготавливают из твердых сплавов, что способствует существенному увеличению их срока службы.

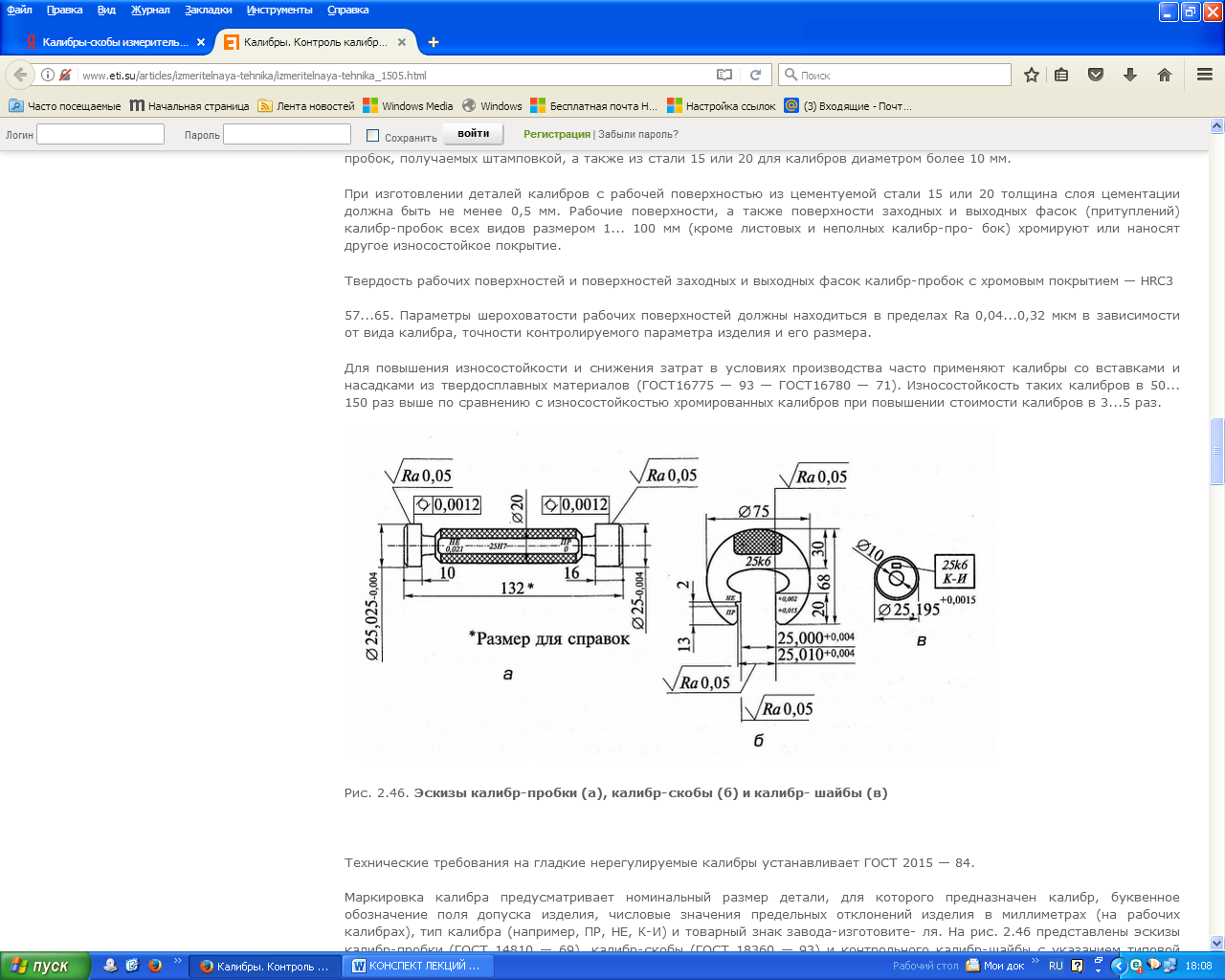

Рис. 41. Рабочие чертежи калибра-пробки (а) и калибра-скобы (б)

Достоинствами калибров являются: простота применения, что позволяет использовать рабочих и контролеров невысокой квалификации; быстрота контроля; возможность одновременной проверки нескольких параметров. Недостатки калибров в ограниченной применимости; невозможности определить числовые отклонения размеров.

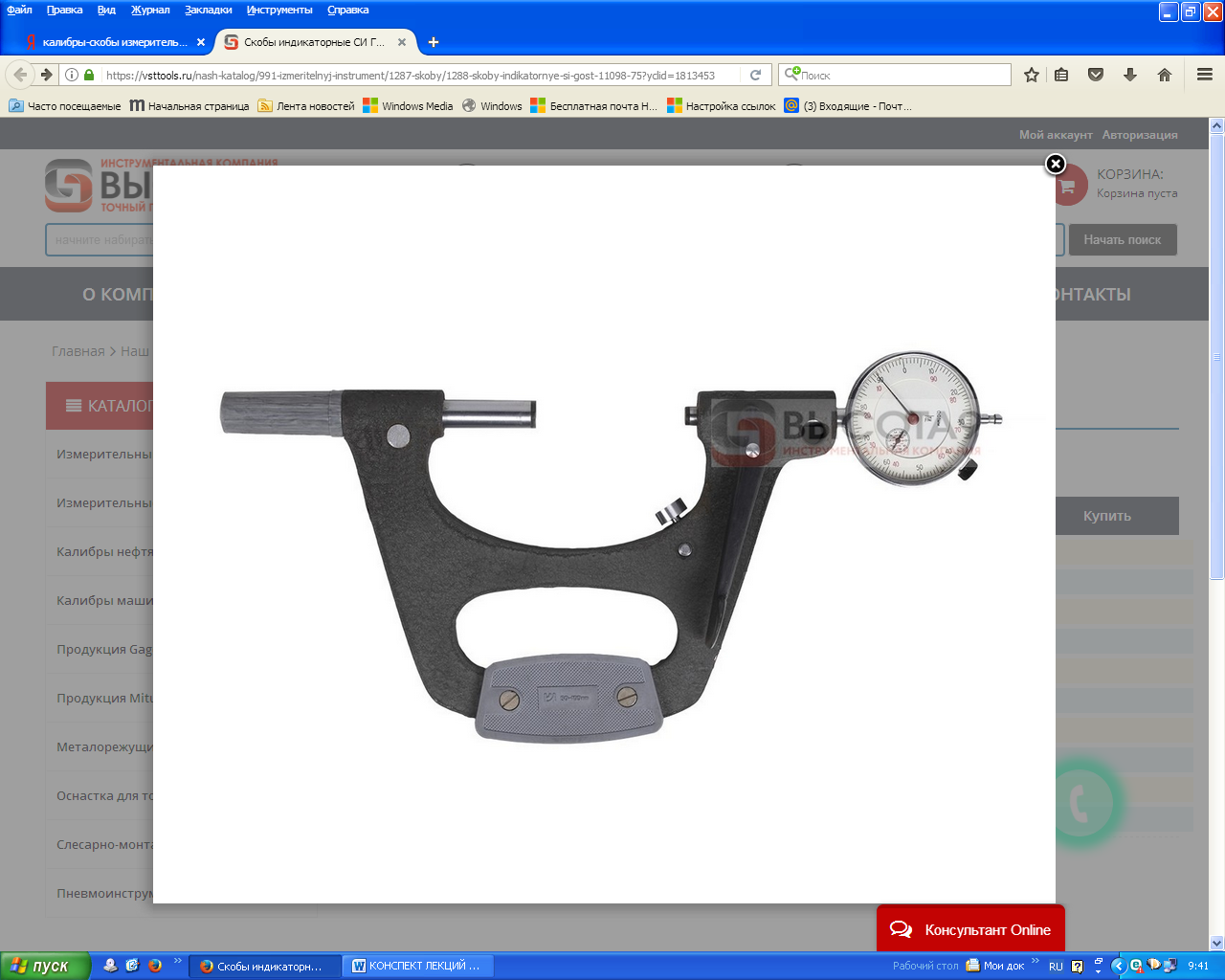

Скобы с отчетным устройством (ГОСТ 11098-75) выпускаются трех типов:

СР – рычажные со встроенным в корпус отсчетным устройством;

СРП - рычажные со встроенным в корпус отсчетным устройством повышенной точности;

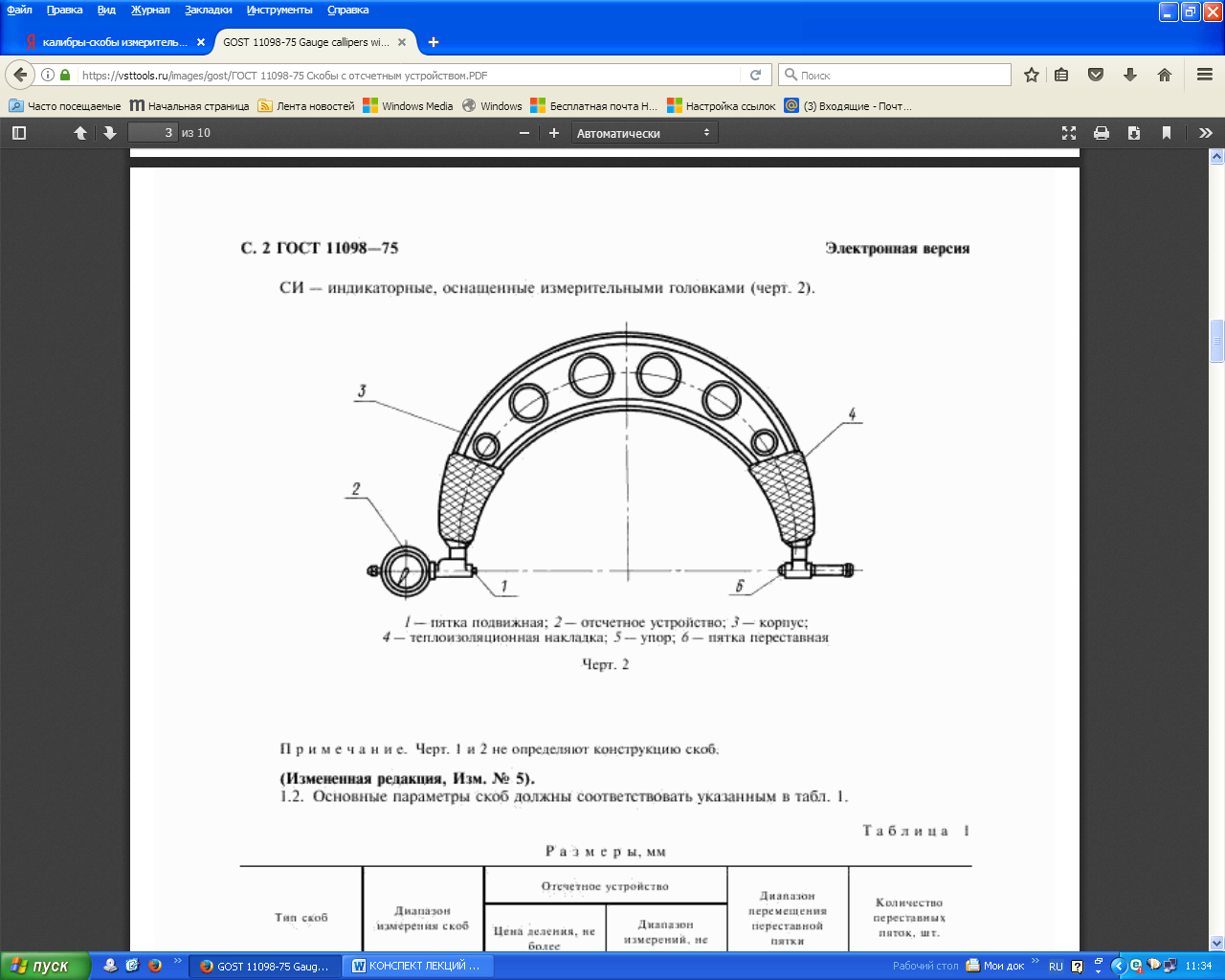

СИ – индикаторные, оснащенные измерительными головками (рис. 42).

Рис. 42. Скоба индикаторная СИ-100 0,01

Рис. 43. Устройство скобы индикаторной: 1 – пятка подвижная;

2 – отсчетное устройство; 3 – корпус; 4 – теплоизоляционная накладка; 5 – упор; 6 – пятка переставная

Скобы индикаторные выпускаются моделей СИ-50 0,01; СИ-100 0,01;

СИ-200 0,01; СИ-300 0,01; СИ-400 0,01; СИ-500 0,01; СИ-600 0,01;

СИ-700 0,01; СИ-850 0,01; СИ-1000 0,01. Диапазоны измерений скобами индикаторными составляют для СР 0…150 мм, для СИ 0…1000 мм, для СРП 0…50 мм.

Средства измерения шероховатости поверхности

Основные понятия и определения

В процессе выполнения любого способа обработки детали, особенно со снятием материала режущим инструментом, невозможно получить идеально ровную поверхность. В результате вибрации, неровностей обрабатываемого инструмента, неоднородности материала заготовки, непостоянства скорости

съема материала и подачи и т.д. на обрабатываемой поверхности остаются неровности. Исследованием установлено, что шероховатость оказывает большое влияние на качество работы сопрягаемых поверхностей.

Шероховатостью– называется совокупность неровностей поверхности с относительно малыми шагами, выделенная с помощью базовой длины.

В определении понятия шероховатости указано, что совокупность неровностей выделяется на определенной длине. Эта определенная длина называется базовой длиной.

Базовая длина (l) – это длина базовой линии (средней линии профиля), используемая для выделения неровностей, характеризующих шероховатость поверхности. Нормируемые базовые длины можно ориентировочно

разделить на три группы: l = 0,01; 0,03; 0,08 мм – для относительно малых

неровностей; l = 0,25; 0,8 мм – для средних высот неровностей; l = 2,5; 8; 25 мм – для больших неровностей.

Базовая линия– это линия заданной геометрической формы, определенным образом проведенная относительно профиля и служащая для оценки геометрических параметров поверхностных неровностей. Вид этой линии зависит от вида поверхности элемента детали. Так, базовая линия будет прямой, если неровности определяются на плоской поверхности или на образующих цилиндрических поверхностей. Базовая линия будет в виде

окружности, если исследуемая поверхность имеет вид сферы или цилиндра, который рассекается плоскостью, перпендикулярной его оси. Можно сказать, что базовая линия поверхности элемента детали имеет форму линии номинального профиля и расположена эквидистантно этому профилю.

В большинстве стран мира в качестве базовой линии при оценке поверхностных неровностей используется средняя линия.

Средняя линия профиля (m) – это базовая линия, имеющая форму номиналь-ного профиля и проведенная так, что в пределах базовой длины среднее квадратическое отклонение профиля от этой линии минимально. О средней линии можно также говорить как о линии, проведенной таким образом, чтобы площади, ограниченные профилем и средней линией над ней и под ней, были одинаковы.

Поверхностные неровности относятся к геометрическим параметрам. Профили, характеризующие поверхностные неровности, представляют собой сложную периодическую структуру, из которой можно выделить большое количество всевозможных характеристик для оценки неровностей. Однако

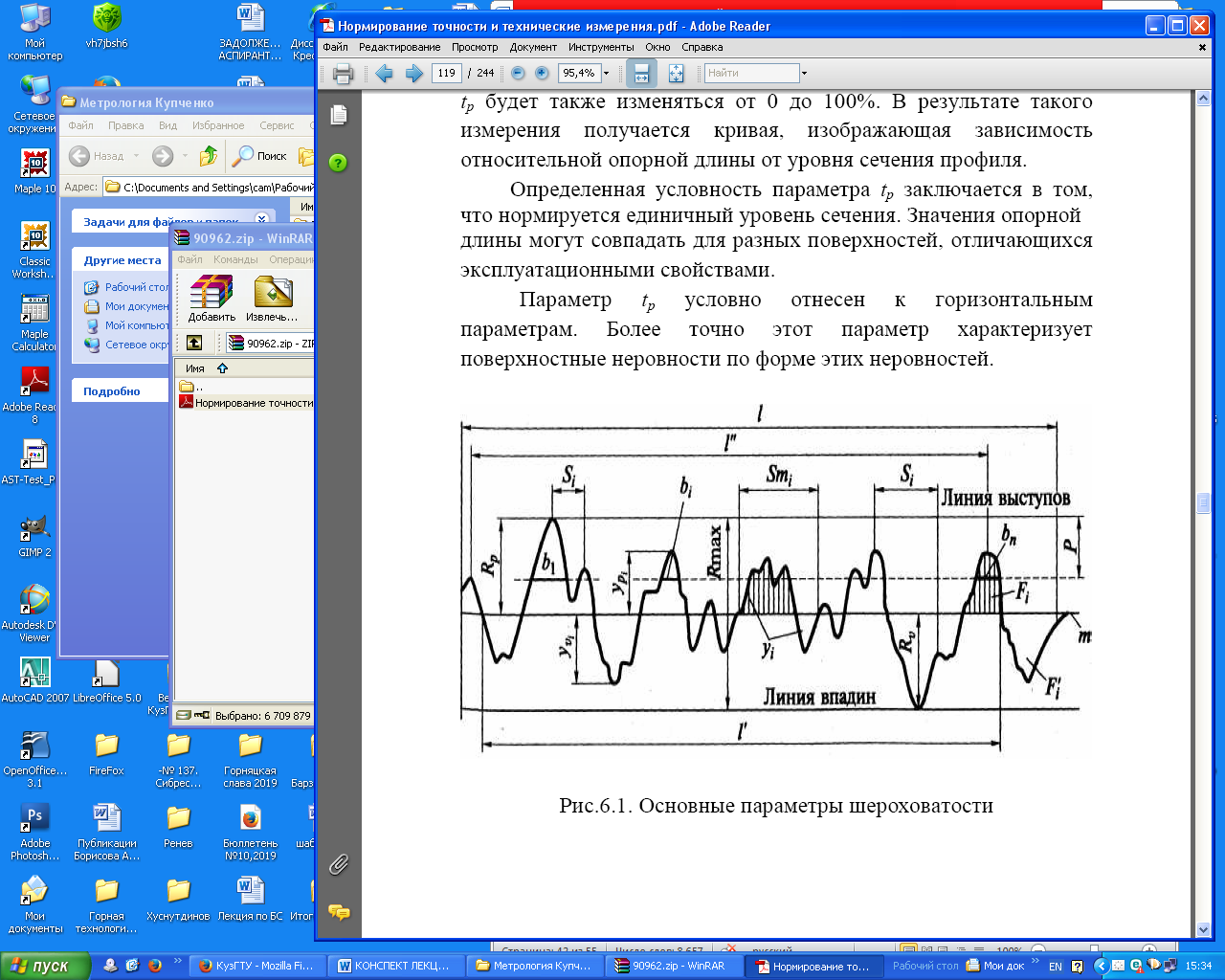

для практического нормирования, согласно ГОСТ, используют шесть параметров, характеризующих как высоту поверхностных неровностей, так и линейные (шаговые) показатели этих неровностей. Основные параметры шероховатости показаны на рис.44.

Рис. 44. Основные параметры шероховатости

Среднее арифметическое отклонение профиля (Ra)– это среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины.

Высота неровностей профиля по десяти точкам (Rz)– это сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины. Параметр Rz нормируется значениями от 0,025 до 1600 мкм. Весь приведен-ный диапазон практически не используется. Чаще применяется диапазон от 0,025 до 0,1 при нормировании малых неровностей и значения от 10 до 1600 мкм для нормирования больших (грубых) неровностей. Связано это с возможностями существующих средств измерений. Несмотря на то, что параметры Ra и Rz характеризуют высоту поверхностных неровностей, их практически нельзя сравнивать и тем более надежно пересчитывать значение одного параметра в значение другого. Обычно принимается, что Rz=4Ra. Но это соотношение справедливо только для более или менее регулярных неровностей. А для произвольных неровностей, что чаще всегда бывает, когда эти неровности небольшие, это соотношение меняется от 6 до 12, т. е Rz=(6…12)Ra.

Наибольшая высота неровностей профиля (Rmax)– это расстояние между линией выступов профиля и линий впадин профиля в пределах базовой длины. Rmax = hmax – hmin,

где hmax – расстояние от наивысшей точки выступа до линии, параллельной средней линии; hmin – расстояние от наименьшей точки впадины до линии, параллельной средней линии. Нормируются значения от 0,025 до 1600 мкм, как и Rz.

Линия выступов профиля– это линия, эквидистантная средней линии, прохо-дящая через высшую точку профиля в пределах базовой длины.

Линия впадин профиля– это линия, эквидистантная средней линии, проходящая через низшую точку профиля в пределах базовой длины.

Средний шаг неровностей профиля (Sm)– это среднее значение отрезков средней линии профиля, содержащего неровности профиля в пределах базовой длины. Нормируются значения от 0,002 до 12,5 мм.

Средний шаг местных выступов профиля (Si)– это среднее значение отрезков средней линии между проекциями на неё наивысших точек соседних местных выступов профиля в пределах базовой длины.

Нормируются значения от 0,002 до 12,5 мм.

Относительная опорная длина профиля (tp) – это отношение сумм длин отрезков, отсекаемых на заданном уровне в материале профиля линией, эквидистантной средней линии в пределах базовой длины, к базовой длине.

Значение уровня сечения нормируется в процентах от Rmax.

Эти значения принимаются из ряда 5, 10, 15, 20, 25, 30, 40, 50, 60, 70, 80, 90% от Rmax. Значения tp также нормируются в процентах от базовой длины и выбираются из следующего ряда: 10, 15, 20, 25, 30, 40, 50, 60, 70, 80, 90% базовой длины ℓ = 0,08…8,0 мм.

| Шероховатость по ГОСТ 2789-73 оценивается 14 классами. Для первого класса Ra = 80 мкм, Rz = 320 мкм, а для последнего 14 класса Ra = 0,01 мкм, Rz = 0,05 мкм. |

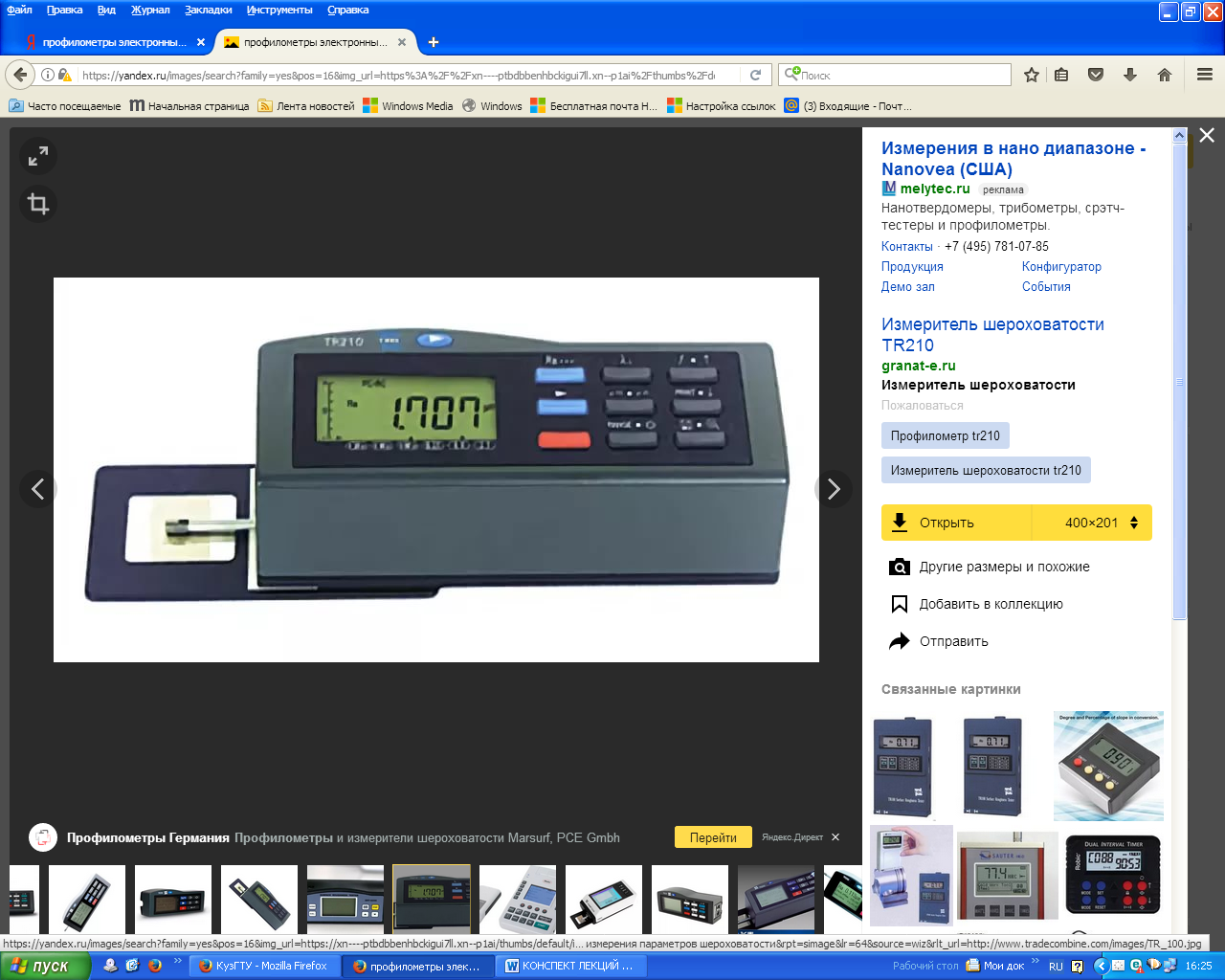

Параметры шероховатости поверхности - один из самых важных показателей качества продукции, работающей с большим износом, эксплуа-тационных характеристик движущихся механизмов, изделий, двигателей внутреннего сгорания. Именно от шероховатости зависит коэффициент трения, коррозионная стойкость, износостойкость, и другие механические характеристики деталей. Значения параметров поверхности детали, которые смогли бы обеспечить хорошие эксплуатационные характеристики, можно повысить путём технологической обработки поверхности - т.е. шлифования. Измерить качество уже обработанной поверхности можно при помощи приборов, измеряющих шероховатость: профилометра и профилографа. Разница в техническом устройстве и принципе действия у данных приборов невелика. Отличаются они, по-сути, только способом предоставления результатов. Профилометр отображает значения измеряемого параметра шероховатости на специальном индикаторе (встроенном дисплее или шкале). Профилограф, в свою очередь, представляет результаты измерений в конце всей процедуры в виде графика - так называемой профилограммы, которая представляет собой кривую линию. Профилограмма, обычно, нуждается в анализе и расшифровке.

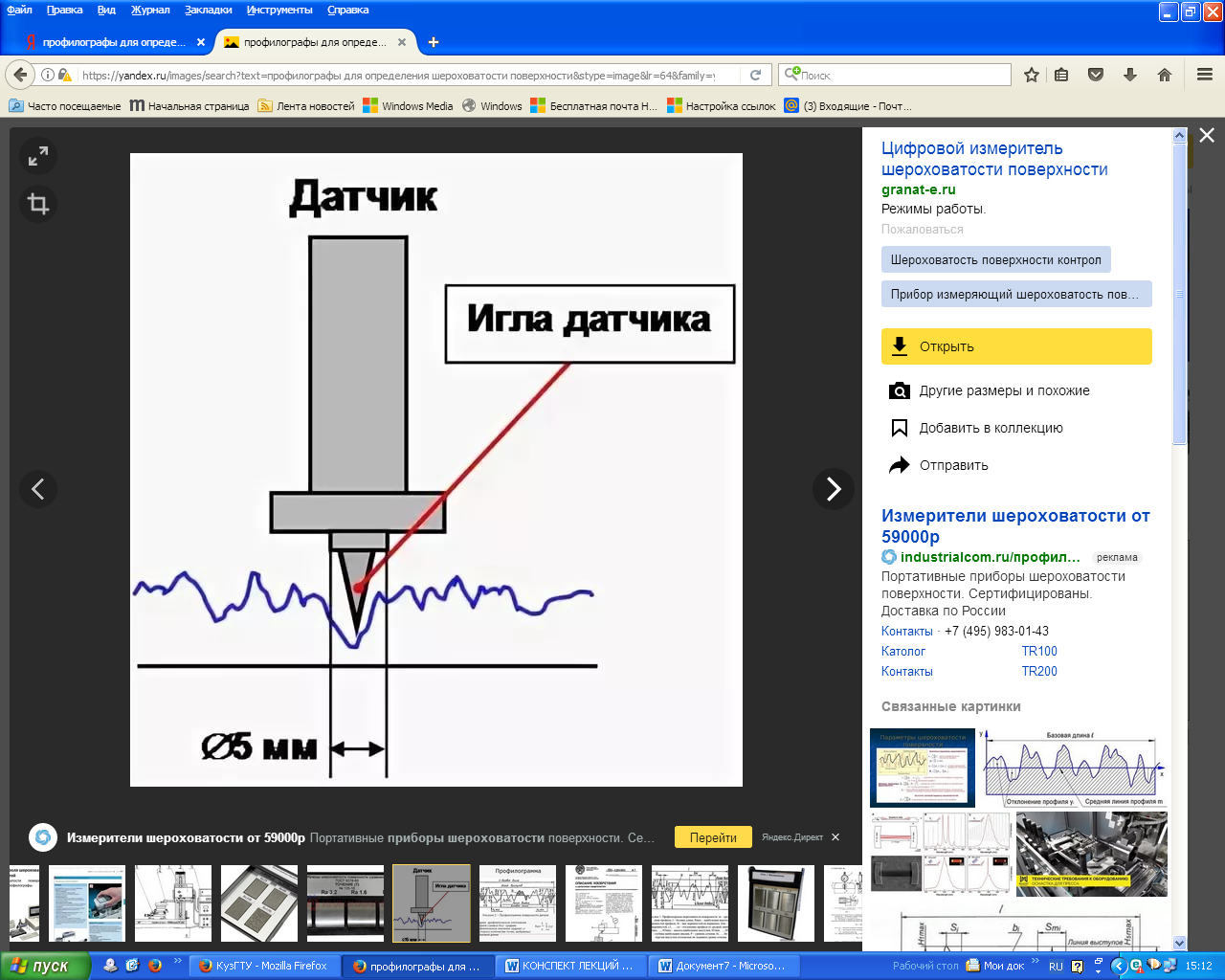

Профилометр - прибор, который предназначается для измерения шероховатости контактным методом. Контактный метод означает, что по исследуемой поверхности перемещается специальная алмазная игла, колеблющаяся от неровностей поверхности. Такие колебания иглы передаются на датчик, где преобразуются в малые электрические токи, которые, в свою очередь, усиливаются гальванометром и регистрируются. Показания выводятся на дисплей прибора и дают представление о характере неровностей исследуемой поверхности - их высоте и глубине. Часто, для оценки шероховатости выбираются другие параметры - средневзвешенные, амплитудные, суммарные и деленые на длину поверхности. Итак, как и в любом измерительном устройстве, у профилометра должен быть объект измерения, измерительный источник сигналов (генератор сигналов), блок обработки сигналов и блок вывода результатов измерений. Объектом, в данном случае, является поверхность, шероховатость которой необходимо измерить. В качестве генератора сигналов, используется тонко заточенная игла, чаще всего - алмазная, но встречаются профилометры с иглами из твердых сплавов. Игла перемещается вдоль поверхности, перпендикулярно её плоскости, при этом, на шероховатой поверхности, неизбежно, возникают колебания иглы. Такие механические колебания являются первичным сигналом, который при помощи преобразователя - индуктивного, ёмкостного или пьезоэлектрического - преобразуется в токовый. После этого, электрический сигнал поступает на электронный усилитель, после чего интегрируется и визуализируется. Таким образом, на дисплее можно увидеть уже усредненный параметр, характеризующий не только количественные, но и качественные показатели неровности и шероховатости поверхности.

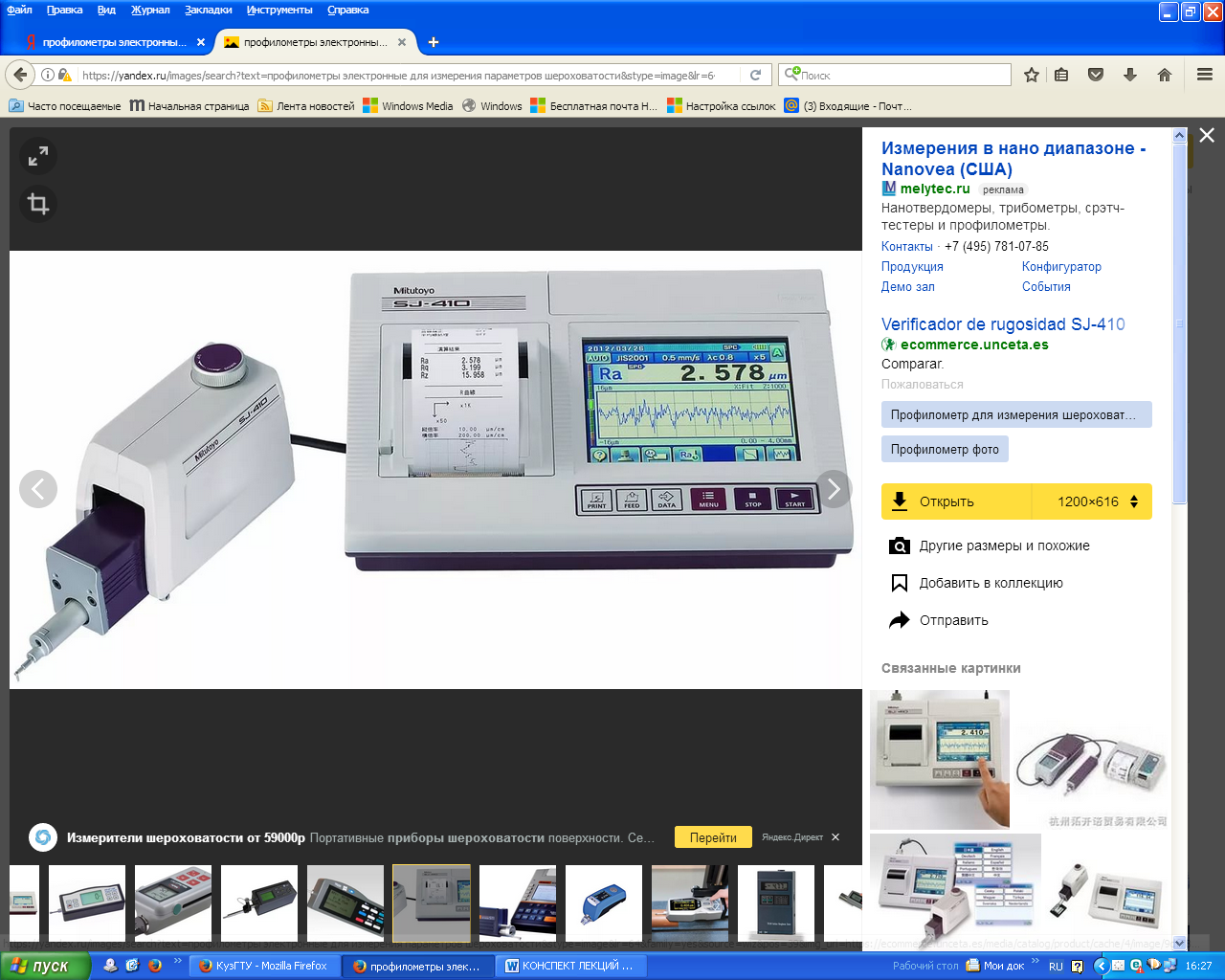

Рис. 45. Профилометр цифровой (электронный)

Рис. 46. Схема определения параметров шероховатости поверхности

Профилометры принято различать в зависимости от вида трассы интегриро-вания:

- Профилометр с постоянной трассой интегрирования, трасса ощупывания в которых, равна, по длине, трассе интегрирования. Таким образом, результаты измерений можно увидеть только в конце, при завершении процедуры.

- Профилометр обладающий скользящей трассой интегрирования, в котором трасса ощупывания в несколько раз длиннее трассы интегрирования. Таким образом, отсчет показаний и результатов измерения производится одновре-менно с перемещением иглы по поверхности. К тому же, существуют профилометры с механотронными преобразователями, которые измеряют параметры неровностей, указывая среднее арифметическое значение отклонения профиля - Ra. Большинство приборов оснащены анализатором, который позволяет судить о неровностях поверхности по гармоническим колебаниям сигнала от иглы. Погрешность профилометра обычно колеблется впределах от ±25%, до ±10%.

В качестве примера профилометра можно привести профилометр модели 130. Данный прибор внесен в Госреестр средств измерений. Работает путем подключения к компьютеру и настройкой специальной программой. Профилометр модели 130 является лабораторным стационарным прибором высокой точности. Также стоит выделить профилометр «СЕЙТРОНИК-ПШ8-1» из линейки профилометров СЕЙТРОНИК. Эти приборы являются переносными, имеют подключение к компьютеру через порт RS232, и позволяют производить основные измерения параметров шероховатости с достаточной точностью.

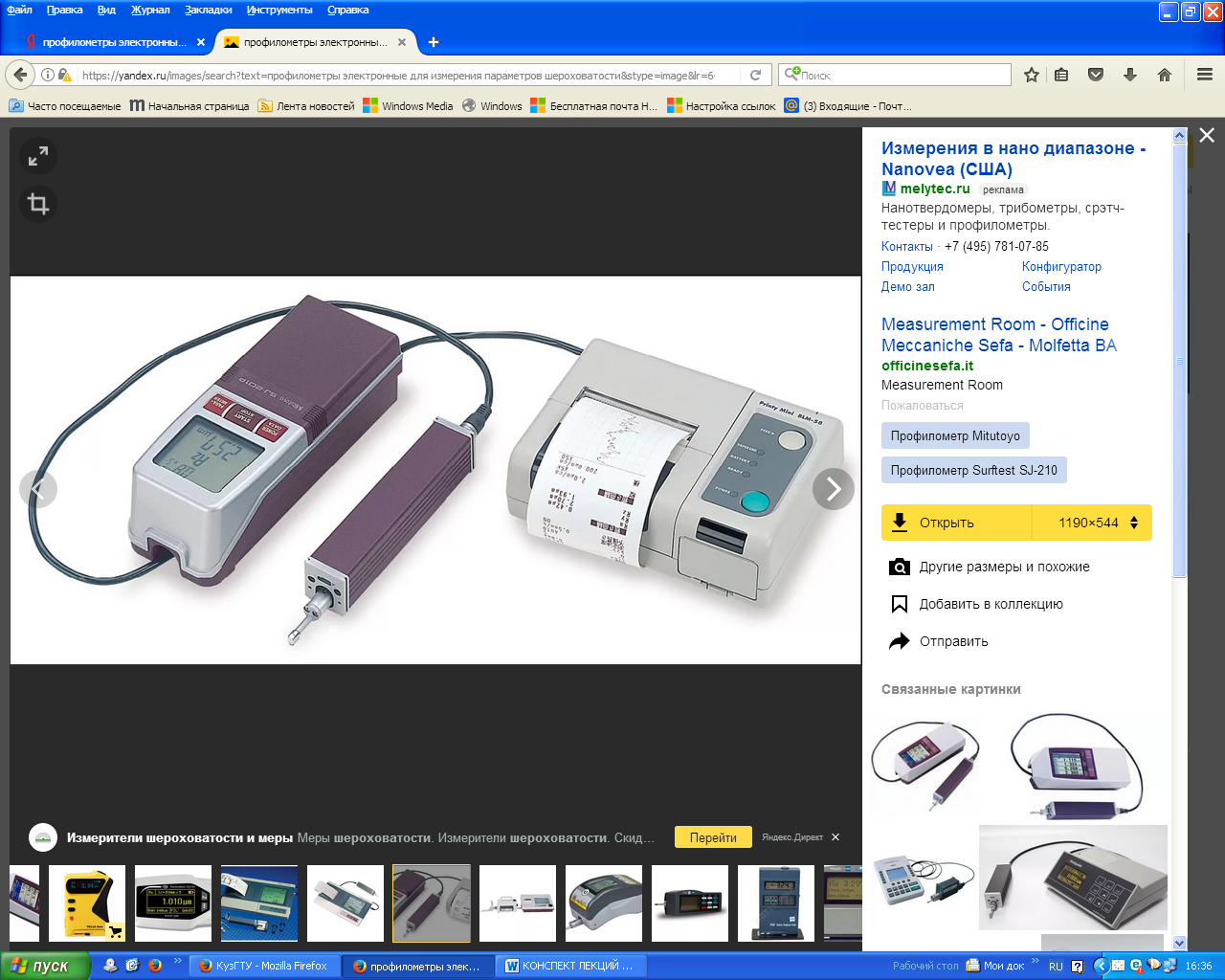

Профилограф - это прибор, который, идентично профилометру, предназна-чается для контроля параметров шероховатости поверхности, однако, имеет от него отличия в плане вывода результатов измерений. В профилографе результаты измерений представляются в виде кривой - профилограммы, определяющей волнистость и шероховатость. Обработка результатов производится графоаналитическим методом.

Рис. 47. Профилограф цифровой (электронный) 1 степени точности

Конструктивно, профилограф состоит из нескольких блоков, а именно: измерительного, преобразовательного и записывающего. Первый блок - называется измерительным, поскольку именно в нем получается сигнал, который является основой всего измерения. На основании этого сигнала и строится, в последствии, кривая, характеризующая микронеровности. Данный блок состоит, как правило, из иглы, привода иглы и измерительного столика. Второй блок - электронный преобразовательный, в котором сигнал из первого блока усиливается и преобразуется при помощи специальных электронных преобразователей. Третий блок - записывающий, на который поступает обработанный сигнал со второго блока. Обработанный сигнал, при помощи записывающего устройства, аналогового или электронного, преобразуется в профилограмму в увеличенном масштабе. При этом, в качестве материала для вычерчивания профилограммы может выступать металлизированная бумага, светочувствительная бумага или специальная пленка. Таким образом, принцип действия профилографа, мало чем отличается от принципа действия профилометра, единственным отличием, здесь, является отображение результатов не на экране в виде числовых значений, а графически. Профилограмма записывается устройством в увеличенном масштабе, при этом, по горизонтали увеличение достигает 100 000 раз, а по вертикали от 400 до 200 000 раз. Благодаря увеличению, расшифровку делать становится гораздо удобнее. Погрешность профилографа не выходит за рамки ±5-10 %. Помимо перечисленных устройств: профилометров и профилографов, существуют комбинированные приборы, называемые профилографы-профилометры.

Профилограф-профилометр - приборы данного типа предназначаются для записи измеренных параметров микронеровностей поверхности на бумажный носитель (например, электротермическую бумагу), и одновременного наблюдения, в режиме реального времени, за результатами проводимых измерений при помощи показывающего устройства - цифрового или аналогового.

|

из

5.00

|

Обсуждение в статье: Микрометр цифровой (электронный) |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы