|

Главная |

ТЕХНОЛОГИИ ВАКУУМНОГО НАПЫЛЕНИЯ И ОБОРУДОВАНИЕ ДЛЯ НАНЕСЕНИЯ ТОНКИХ СЛОЁВ И ПЛЕНОК

|

из

5.00

|

РЕФЕРАТ

В дипломном проекте по теме “Усовершенствование блока управления и конструкции реактора установки вакуумного напыления” усовершенствована схема блока управления и устройство поворота заслонки в вакуумной камере с целью обеспечения большей эффективности, надёжности, простоты и удобства обслуживания и управления процессом напыления.

Данный проект состоит из следующих разделов:

1.Технологии вакуумного напыления и оборудование для нанесения тонких слоев и плёнок.

Рассмотрены: различные методы напыления и физические основы нанесения тонких пленок, основные требования и системы оборудования для нанесения тонких плёнок, элементы вакуумных систем и устройство вакуумных камер для получения тонких плёнок.

2.Усовершенствование установки вакуумного напыления.

Рассматривается конструкция и принцип работы лабораторной установки вакуумного напыления, усовершенствования и разработка 3-х канального блока управления током нагрева испарителей и подогревателя подложки, расчёт силового трансформатора, а также изменения принципа поворота заслонки с помощью поворотного устройства через вакуумное уплотнение.

3.Экономическая часть

Содержит экономическое обоснование разработки установки вакуумного напыления.

4.Охрана труда и техника безопасности.

Проводится анализ условий труда и расчет защитного заземления для данной установки.

Также в дипломный проект входит графическая часть из 8-ми чертежей формата А-1

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. ТЕХНОЛОГИИ ВАКУУМНОГО НАПЫЛЕНИЯ И ОБОРУДОВАНИЕ ДЛЯ НАНЕСЕНИЯ ТОНКИХ СЛОЁВ И ПЛЁНОК

1.1. Физические основы нанесения тонких плёнок в вакууме

1.1.1. Термическое вакуумное напыление

1.1.2. Катодное распыление

1.1.3. Ионно-плазменное напыление

1.2. Вакуумные системы и их элементы

1.2.1. Основные требования, предъявляемые к вакуумным системам.

1.2.2. Вакуумные системы оборудования для нанесения тонких плёнок

1.2.3. Элементы вакуумных систем

1.3. Устройство вакуумной камеры для получения тонких плёнок термическим испарением

2 УСОВЕРШЕНСТВОВАНИЕ БЛОКОВ УСТАНОВКИ ВАКУУМНОГО НАПЫЛЕНИЯ

2.1. Конструкция и принцип работы лабораторной установки вакуумного напыления

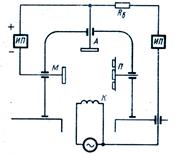

2.1.1. Блок-схема

2.1.2. Принципиальная схема вакуумной системы

2.1.3. Устройство вакуумной системы.

2.1.4. Структура электрической схемы базовой установки

2.2. Модернизация электрической схемы установки вакуумного напыления

2.2.1. Расчёт силового трансформатора

2.2.2. Разработка трёхканального устройства регулирования тока

2.2.3. Обеспечение поддержания постоянной температуры подложки

2.2.4. Структура модернизированной электрической схемы.

2.3. Разработка механического устройства поворота заслонки

2.3.1. Выбор устройства для передачи движения в вакуумную камеру

2.3.2. Конструкция механизма поворота заслонки

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

3.1Технологический процесс изготовление печатной платы и валика

ЭКОНОМИЧЕСКАЯ ЧАСТЬ

4.1. Подготовительный этап

4.2. Информационный этап

4.3. Заключение

ОХРАНА ТРУДА И ТЕНИКА БЕЗОПАСНОСТИ

5.1. Анализ условий труда

5.2. Освещенность

5.3. Искусственное освещение

5.4. Электробезопасность. Расчёт защитного заземления

5.5. Шум

5.6. Оздоровление воздушной среды

5.7. Пожарная безопасность

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

Вакуумная техника широко применяется как во многих отраслях промышленности так и при научных исследованиях.

Без развития техники получения высокого, а затем и сверхвысокого вакуума не были бы возможны успехи атомной и ядерной физики, приведение к практическому использованию атомной энергии и глубокому изучению строения вещества. С достижением сверхвысокого вакуума в камерах имитации космического пространства в условиях Земли стало возможным изучение космоса.

В производстве изделий электронной техники современное вакуумное оборудование обеспечивает возможность успешной разработки новых электронных приборов. Вакуумная техника широко используется в установках для получения тонких пленок, для изготовления резисторов, конденсаторов, контактов, функциональных схем и жидкокристаллических ячеек. Изготовление полупроводниковых приборов, элементов солнечных батарей и кварцевых резонаторов также требует применения вакуумной техники.

Настоящий дипломный проект посвящен усовершенствованию установки вакуумного напыления металлических слоёв и диэлектрических пленок в вакууме с целью повышения их качества .

ТЕХНОЛОГИИ ВАКУУМНОГО НАПЫЛЕНИЯ И ОБОРУДОВАНИЕ ДЛЯ НАНЕСЕНИЯ ТОНКИХ СЛОЁВ И ПЛЕНОК

В настоящей главе приведен краткий обзор технологий получения пленочных структур на основе вакуумной техники, наиболее часто использующихся при производстве изделий электронной техники. Рассмотрены принципы построения вакуумных систем и их элементы. Более подробно описан метод и оборудование для нанесения тонких пленок в вакууме методом термического испарения.

1.1. Физические основы нанесения тонких пленок в вакууме

В технологии получения тонких пленок вакуумными методами различают три этапа:

1) испарение вещества с целью получения пара-атомарного потока;

2) перенос пара в вакуумном пространстве;

3) конденсация пара на подложке и образование пленочной структуры.

В тонкопленочной технологии для нанесения тонких пленок наибольшее применение нашли следующие методы: термическое вакуумное напыление, катодное распыление, ионно-плазменное напыление.[3.стр. 37]

1.1.1. Термическое вакуумное напыление

Сущность данного метода заключается в нагреве вещества в вакууме до температуры, при которой возрастающая с нагревом кинетическая энергия атомов и молекул вещества становится достаточной для их отрыва от поверхности и распространения в окружающем пространстве. Это происходит при такой температуре, при которой давление собственных паров вещества превышает на несколько порядков давление остаточных газов. При этом атомарный поток распространяется прямолинейно и при столкновении с поверхностью испаряемые атомы и молекулы конденсируются на ней. При испарении в замкнутой системе между испарившимися и конденсируемыми частицами устанавливается динамическое равновесие, которому соответствует равновесное давление паров (насыщенный пар). Давление насыщенного пара зависит только от температуры:

p = BT-1/2exp(-C/T) , (1.1)

где В и С - постоянные коэффициенты, значения которых различны для разных материалов.

Температуру, при которой давление паров вещества над его поверхностью составляет 1,33 Па, называют температурой испарения вещества.

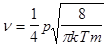

Скорость испарения вещества vисп определяется количеством частиц, покидающих в единицу времени единицу поверхности испаряемого вещества. При молекулярном режиме испарения, когда давление остаточных газов мало (менее 10-2 Па), скорость испарения зависит от давления насыщенного пара и температуры испарения. Исходя из кинетической теории газов, скорость vисп определяют таким образом. Количество частиц v, испаряющихся за 1 с с единичной поверхности твердого или жидкого тела в вакууме,

=

=  nv (1.2)

nv (1.2)

где n - концентрация молекул; v - скорость молекул.

Молекулы газа, обладая кинетической энергией mv2/2, при ударении о стенку сосуда создают давление

p =  n

n  (1.3)

(1.3)

В условиях динамического равновесия давление молекул во всем объеме вакуумного пространства остается постоянным и определяется, согласно (1), температурой испарения. От температуры испарения зависит и средняя кинетическая энергия молекул газа:

(1.4)

(1.4)

На основании (3) и (4) связь концентрации молекул с давлением газа определяется выражением

n = p/(kT) (1.5)

Поскольку молекулы в вакуумном пространстве перемещаются со среднеквадратичной скоростью  =

=  , выражение (2) с учетом (5) записывают в виде

, выражение (2) с учетом (5) записывают в виде

(1.6)

(1.6)

Чтобы выразить значение скорости испарения в единицах массы, выражение (6) следует умножить на массу одной молекулы. Тогда

(1.7)

(1.7)

где М - молекулярный вес вещества; А0 - число Авогадро.

Согласно кинетической теории газов, средняя длина свободного пробега  определяется среднеарифметической скоростью v и числом столкновений молекулы

определяется среднеарифметической скоростью v и числом столкновений молекулы  с другими молекулами в 1 с:

с другими молекулами в 1 с:

= v/z =

= v/z =  (1.8)

(1.8)

или с учетом (5)

=

=  (1.9)

(1.9)

где  - эффективный диаметр молекулы газа (

- эффективный диаметр молекулы газа (  =3,7

=3,7  10-10 м).

10-10 м).

Из выражения (9) следует, что значение  зависит от степени вакуума (при p = 1,33 Па

зависит от степени вакуума (при p = 1,33 Па  = 4,7 мм, при p = 1,33

= 4,7 мм, при p = 1,33  10-2 Па

10-2 Па  = 47 см). Это обусловливает конструктивные параметры рабочей камеры при получении молекулярного (атомарного) потока. В частности, расстояние подложки от испарителя должно быть всегда меньше

= 47 см). Это обусловливает конструктивные параметры рабочей камеры при получении молекулярного (атомарного) потока. В частности, расстояние подложки от испарителя должно быть всегда меньше  .

.

После столкновения атомов паровой фазы с подложкой могут происходить три явления: адсорбция, приводящая к окончательному оседанию атома, адсорбция, приводящая к реиспарению через некоторое время, отражение сразу после столкновения. Отражение обычно имеет небольшую вероятность. Вероятность реиспарения в единицу времени

(1.10)

(1.10)

где f - частота колебаний адсорбированного атома;  Еа - энергия активации адсорбции или энергия связи адсорбированного атома с поверхностью; Тп - температура подложки.

Еа - энергия активации адсорбции или энергия связи адсорбированного атома с поверхностью; Тп - температура подложки.

Как видно из (10), для уменьшения реиспарения необходимо, чтобы  Еа » kTп , что достигается определенным значением температуры подложки.

Еа » kTп , что достигается определенным значением температуры подложки.

[3.стр. 64]

1.1.2. Катодное распыление

Данный метод нанесения пленок основан на явлении разрушения катода при бомбардировке его ионизированными атомами разреженного газа. Атомы, вылетающие с поверхности катода при его разрушении, распространяются в окружающем пространстве и конденсируются на подложке.

Физическая сущность катодного распыления состоит в следующем. Между двумя электродами (анодом и катодом), находящимися в газе при небольшом давлении (102 - 1 Па), при подаче постоянного напряжения возникает тлеющий разряд, сопровождающийся эмиссией электронов из катода. В основной области тлеющего разряда - темном катодном пространстве, где сосредоточено максимальное электрическое поле, происходит ускорение электронов до энергии ионизации газа, что необходимо для поддержания разряда. Ионы газа ускоряются в при катодной области и бомбардируют катод. Энергии бомбардируемых ионов недостаточно для выбивания атомов из катода; они только увеличивают частоту колебаний атомов. Эти колебания передаются более эффективно по направлению наиболее плотно упакованных атомных рядов кристаллической решетки, в том числе и по направлению поверхности катода. В результате наложения многих колебаний поверхностный атом может получить от соседних атомов энергию, достаточную для преодоления силы связи. В этом случае атом вылетает с поверхности катода. Одновременно в результате бомбардировки происходит эмиссия электронов из катода.

Количество вещества катода Q, распыляемого в единицу времени, определяется выражением

Q = k  (1.11)

(1.11)

где k - коэффициент пропорциональности; U - приложенное напряжение; Uk - напряжение критического катодного падения; i - сила ионного тока; р - давление; d - ширина темного катодного пространства.

Скорость распыления определяется коэффициентом катодного распыления - количеством атомов, покидающих катод, на каждый бомбардирующий его ион, что зависит от материала, энергии и угла падения иона.

Коэффициент катодного распыления рассчитывают на основании экспериментальных данных по формуле

s = A0Q  (1.12)

(1.12)

где Z - атомный номер иона; А - атомный вес вещества.

Распределение частиц по направлениям вылета подчиняется закону косинуса. Только небольшая доля частиц достигает подложки прямолинейно. Средняя длина свободного пробега в вакууме при остаточном давлении 10-1 Па не превышает нескольких миллиметров, поэтому частицы металла теряют свою энергию при столкновении с молекулами и ионами остаточного газа и достигают подложки в результате диффузии. Для получения равномерной по толщине пленки градиент концентрации атомов металла в диффузионном слое должен быть всегда направлен перпендикулярно подложке. Это требует параллельного расположения подложки по отношению к катоду. При конденсации подложка не нагревается.

Различают физическое и реактивное катодное распыление. При физическом распылении отсутствует химическая реакция; в качестве рабочих газов используют аргон или азот. Реактивное распыление основано на введении дополнительного (реактивного) газа, который взаимодействуя с конденсируемыми атомами на подложке, способствует получению пленок с различными свойствами.

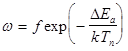

Системы для нанесения пленок катодным распылением, в которых мишень из распыляемого материала является катодом, а держатель подложек - анодом, называются двухэлектродными или диодными. Схема установки для нанесения пленок катодным распылением приведена на рис.1. Подложки 5 помещают на металлическую (обычно алюминиевую) пластину (анод) 6. Катодом 3 служит пластина, сетка или решетка, изготовленные из материала, подвергаемого распылению. Подложки помещают на определенном (в зависимости от условий распыления) расстоянии от катода. Из объема установки откачивают воздух. Напыление пленки производят при давлении 1,3-13 Па в остаточной атмосфере воздуха или в инертном газе, чаще всего в аргоне. Для зажигания тлеющего разряда между катодом и анодом через ограничительный резистор подается высокое напряжение (1-20 кВ).

Для получения оптимальных условий распыления подбирают соответствующее соотношение между тремя величинами: расстоянием между катодом и анодом, приложенным напряжением и давлением газа.

|

Рисунок 1. Камера для катодного распыления

1.1.3. Ионно-плазменное напыление

Ионно-плазменный метод нанесения пленок является разновидностью катодного распыления, но в отличие от последнего распыление осуществляется не бомбардировкой катода возбужденными ионами тлеющего разряда, а бомбардировкой специальной мишени ионами плазмы газового разряда.

|

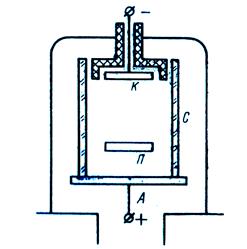

Рисунок 2. Схема установки ионно-плазменного распыления

Системы для ионно-плазменного напыления пленок называют трехэлектродными или триодными. На рис.2 показана схема установки для распыления материалов в плазме газового разряда низкого давления с искусственным катодом. В верхней части вакуумного колпака помещается анод 4, в нижней - вольфрамовый катод 7. Третьим электродом или зондом Лэнгмюра служит мишень 5, используемая в качестве источника распыляемого материала. Подложка 2 является электродом, на поверхности которого конденсируется распыляемый материал. Печь 3 служит для подогрева подложки. Перед подложкой установлен подвижный экран 1, а рядом с мишенью - неподвижный экран 6. Камеру с помощью паромасляного диффузионного насоса откачивают до давления 1,3  10-4 Па, подогревают подложку и включают ток накала на катод. Катод разогревается до температуры, достаточной для получения термоэлектронного тока высокой плотности (порядка нескольких ампер на квадратный сантиметр); между накаленным катодом и анодом прикладывают напряжение. После этого в камеру поступает инертный газ при давлении 1,33 (10-2 - 10-1) Па.

10-4 Па, подогревают подложку и включают ток накала на катод. Катод разогревается до температуры, достаточной для получения термоэлектронного тока высокой плотности (порядка нескольких ампер на квадратный сантиметр); между накаленным катодом и анодом прикладывают напряжение. После этого в камеру поступает инертный газ при давлении 1,33 (10-2 - 10-1) Па.

Зажигание разряда осуществляют с помощью высокочастотного трансформатора Тесла, а при достаточно большом термоэлектронном токе разряд возникает сам или требуется лишь небольшое дополнительное повышение анодного напряжения. После возникновения разряда разрядный ток достигает нескольких ампер, а напряжение на аноде падает до 60-40 В, т.е. для разряда характерна падающая вольтамперная характеристика.

Возникающие в разряде положительные ионы с низкой энергией бомбардируют подложку и удаляют с ее поверхности большую часть слабосвязанных загрязнений путем нагрева и «ионного травления». После этого на источник распыляемого материала (мишень) подается отрицательный потенциал. Вытягиваемые из плазмы разряда положительные ионы бомбардируют мишень с энергией, достаточной для распыления атомов материала мишени. При больших энергиях бомбардирующих ионов выбитые из мишени атомы движутся преимущественно в направлении, перпендикулярном ее поверхности, и могут быть сконденсированы на поверхности подложки, находящейся напротив мишени. Подвижный экран позволяет одновременно или последовательно предварительно очищать поверхности подложки и мишени путем распыления поверхностных загрязнений. Качество очистки поверхности мишени и особенно подложки является одним из важнейших факторов в процессе формирования пленки из конденсирующего распыленного материала.

Большим преимуществом ионно-плазменного напыления является его универсальность. С одинаковым успехом могут быть распылены металлы с различными свойствами, например вольфрам и золото. Такие сплавы, как нихром, пермаллой и нержавеющая сталь, распыляются без изменения их состава. Сложные (сплавные) пленки, состоящие из двух или нескольких металлов, можно изготовлять также одновременным распылением нескольких независимых мишеней.

Метод ионно-плазменного напыления является наиболее распространенным в производстве ИМС для получения пленок из материалов с различными свойствами. [3.стр. 127]

1.2. Вакуумные системы и их элементы

Вакуумное оборудование для нанесения тонких пленок так же, как оборудование для откачки ЭВП, может быть разделено на следующие группы: вакуумные установки непрерывного действия; вакуумные установки непрерывного действия и конвейерные линии непрерывного действия.

Установки периодического действия колпакового типа наиболее распространены в промышленности. Однако контактирование довольно сложного подколпачного устройства установки с атмосферным воздухом после подъема колпака, а также невозможность прогрева колпака затрудняют получение давления меньше 1  10-4 Па. Производительность таких установок также невелика из-за значительного вспомогательного времени, необходимого для получения рабочего давления.

10-4 Па. Производительность таких установок также невелика из-за значительного вспомогательного времени, необходимого для получения рабочего давления.

Стремление повысить производительность оборудования, а также обеспечить одинаковые условия для изготовления изделий привело к созданию автоматизированных установок непрерывного действия с шлюзовой загрузкой. Непрерывная подача изделий в рабочую камеру устраняет необходимость в остановке работы вакуумной системы и сообщении рабочей камеры с атмосферным воздухом при переходе от одной партии изделий к другой.

Благодаря этому резко сокращается вспомогательное время, обеспечивается однородность технологического процесса и повышается производительность труда.

Вакуумные системы современных установок для нанесения тонких пленок состоят из следующих основных узлов: вакуумной рабочей камеры, коммутирующих элементов, средств откачки и средств измерения давления.

[3.стр. 132.], [ 2.стр.285 ]

1.2.1. Основные требования, предъявляемые к вакуумным

Системам

В зависимости от назначения технологической установки к ее вакуумной системе может быть предъявлен ряд требований, выполнение которых обеспечивает возможность проведения необходимого технологического процесса, осуществляемого в вакууме.

1. Вакуумная система должна обеспечить получение требуемого давления в откачиваемом сосуде. Так, установка, предназначенная для откачки ЭВП, должна иметь вакуумную систему, обеспечивающую получение и поддержание давления в приборе на таком уровне, который исключает отравление катода и загрязнение других элементов прибора при достаточно быстром его обезгаживании прогревом. Для удовлетворения этого требования вакуумная система должна быть герметичной и снабжена соответствующими средствами откачки, измерения давления, коммутирующими и разъемными элементами.

Важным условием выполнения этого требования является подбор материалов, из которых будут изготовлены вакуумная система и ее элементы, а также методы подготовки вакуумной системы к работе.

2. Вакуумная система должна обеспечить возможность получения требуемой быстроты откачки сосуда. Для этого вакуумная система должна иметь определенную проводимость, а примененный вакуумный насос должен обладать необходимой быстротой действия.

3. Вакуумная система должна быть снабжена устройствами для контроля ряда параметров, характеризующих ее состояние.

К таким основным параметрам относятся общее и парциальные давления остаточных газов, скорость собственного газовыделения вакуумной системы, скорость накопления отдельных газов и паров в вакуумной системе и т.д.

Для контроля и измерения этих параметров вакуумную систему снабжают преобразователями давления, масс-спектрометрами, потокомерами и другими измерительными приборами.

4. При применении автоматических систем управления технологическими процессами (АСУТП) вакуумная система должна быть оснащена набором различных датчиков, осуществляющих передачу информации на ЭВМ. Используемые в вакуумной системе коммутирующие элементы должны быть автоматизированными, а средства откачки - высокопроизводительными и долговечными.

Технологический процесс, осуществляемый на вакуумных установках, часто длится многие десятки часов, поэтому вакуумная система должна быть высоконадежной при эксплуатации и иметь длительный межремонтный период. Это требование вызвано также и тем, что необходимо поддерживать вакуумную систему в рабочем состоянии в течение как можно большего времени. Вакуумная система, длительно не соприкасающаяся с атмосферой (особенно это относится к высоковакуумным магистралям), с течением времени обезгаживается, снижается ее собственное газовыделение и повышается эффективность ее работы. [3.стр. 162.], [ 2.стр.264 ]

|

из

5.00

|

Обсуждение в статье: ТЕХНОЛОГИИ ВАКУУМНОГО НАПЫЛЕНИЯ И ОБОРУДОВАНИЕ ДЛЯ НАНЕСЕНИЯ ТОНКИХ СЛОЁВ И ПЛЕНОК |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы