|

Главная |

Разработка механического устройства поворота заслонки

|

из

5.00

|

В первоначальном виде в установке была предусмотрена заслонка, которая приводилась в движение путем перемещения мощного электромагнита вдоль наружной поверхности кварцевого колпака вакуумной камеры. Заслонка крепилась при помощи кронштейна с подшипником скольжения на жестко закрепленный к основанию вакуумной камеры стальной стержень. Однако при эксплуатации установки обнаружили, что вследствие достаточно близкого расположения кронштейна с подшипником к лодочкам испарителя в процессе напыления некоторая часть распыляемого материала попадает на поверхности скольжения, что ухудшает его качество и приводит к необходимости периодического демонтажа заслонки для удаления химическим травлением слоев металла. Кроме этого, схема питания электромагнита обусловливает дополнительное потребление электрической энергии.

2.3.1. Выбор устройства для передачи движения в вакуумную камеру

Так как лабораторная установка не требует автоматизации процессом перемещения заслонки, было принято решение о замене конструкции заслонки на простую и надежную, основанную на механическом перемещении. Были рассмотрены различные варианты передачи движения в вакуумную камеру.

Для надежной и долговечной работы вакуумных вводов движения необходимо, чтобы герметизирующий элемент не воспринимал передаваемые устройством усилия. Поскольку нам необходимо передавать вращательное движение, то в результате поиска было выбрано техническое табл. 2. В этом устройстве промежуточное звено 1 совершает

плоскопараллельное движение по цилиндрической поверхности с радиусом, равным эксцентриситету е с центром на общей оси ведущего и ведомого валов 2 и 3. Крутящий момент от сил трения в опорах промежуточного звена 1, смонтированного на ведущем и ведомом валах, воспринимается гибким уплотнительным элементом (металлическим сильфоном или резиновой мембраной), нагружая его касательными напряжениями, величина которых обратно пропорциональна эксцентриситету. В свою очередь, эксцентриситет должен быть весьма малым с целью ограничения деформации гибкого уплотнительного элемента. Указанные причины ограничивают область применения ввода вращения подобной конструкции, допуская его использование лишь в случаях относительно малых крутящих моментов сопротивления на ведомом валу 3, однако для поворота заслонки этот вариант ввода вращения является приемлемым ввиду незначительности нагрузки на ведомом валу, обусловленном малым весом 0,15 кг заслонки вместе с кронштейном.

Выбранный тип устройства передачи вращения в вакуумную камеру, эскизно представленный на рис. 12 , содержит мембрану 4 (уплотнитель), которая должна быть выполнена из вакуумной резины. Уплотнители для вакуумных систем изготавливаются из резин марок 7889, 9024, 51-1578, 51-1433 и др. Одной из важнейших характеристик вакуумных резин является их проницаемость (табл. 3). Наибольшей проницаемостью из газов обладает водород, затем в порядке уменьшения следуют гелий, кислород и азот. Кроме перечисленных газов, резины проницаемы для паров многих растворителей, а также для сложных газов. При прогреве резины в вакууме выделяются газообразные, жидкие и твердые продукты, причем скорость выделения этих продуктов увеличивается с возрастанием температуры. При длительном прогреве резины в вакууме и последующем охлаждении до комнатной температуры скорость газовыделения уменьшается и достигает мало изменяющейся величины. Резиновый уплотнитель вырезается из пластин (ТУ 38-105116-70). Однако наилучшие показатели получаются при непосредственном формовании резиновой смеси и последующей вулканизации в пресс-формах.

Исходя из реальных требований к лабораторной установке по остаточному давлению газов, реальных температурных условий эксплуатации, вышеперечисленных требований к вакуумным уплотнителям и экономической целесообразности, нами выбрано два типа резины, подходящих для изготовления мембраны устройства передачи движения в вакуумную систему, физико-механические свойства которых приведены в табл. 4. Однако с учетом требований по химической стойкости окончательный выбор сделан в пользу хотя и более дорогой, но более химически стойкой резины марки 9024.

[ 2.стр.304 ]

Рисунок 13. Передача вращательного движения заслонки.

2.3.2. Конструкция механизма поворота заслонки

Выбор механизма ввода движения в вакуумную камеру, сделанный в предыдущем параграфе, во многом предопределяет конструкцию всего механизма поворота заслонки. При его разработке использованы стандартные технические решения, что, с учетом отсутствия значительных нагрузок на подвижные (вращающиеся) детали конструкции, позволило отказаться от расчетов прочности валов. Выборы размеров диктовались реальными габаритными данными вакуумной камеры модернизируемого устройства, характер механической обработки деталей - общими машиностроительными требованиями.

Эскиз механизма поворота представлен на рис.14. Процесс изготовления валика приведен в технологической части 3, таблице 6.

Таблица 2. Характеристики устройства ввода движения

| Наименование ввода движения | Диапазон рабочих давлений, Па | Максималь-ная темпера-тура прогрева, К | Вид уплотни-теля | Частота враще-ния, об/мин | Макси-мальный пере-даваемый момент, Н.м |

| Ввод вращения с промежуточным звеном,совершаю-щим лоскопарал-лельное движение | 10-3- 10-5 | 350 -450* | Резино-вая мембра-на | до 100 | 3 |

* В зависимости от марки вакуумной резины, из которой изготовлена мембрана.

Таблица 3. Физико-механические свойства вакуумной резины марок

7889 (1) и 9024(2)

| Миним. рабочая темп-ра в вакууме,К | Максим. рабочая темп-ра в вакууме, К | Хими-ческая стой-кость | Удельн. поток газовыдел. при максим. рабочей темп-ре, м3 Па/(м2с) | Характе-ристика продук-тов газовы-деления | Прони-цаемость при давлении 105Па/(м2с) по азоту | |

| 1 | 243 | 350 | Нестой-кая | 5,3•10-5 | твердые, жидкие, газообраз-ные | 2,3•10-7 |

| 2 | 240 | 360 | Масло-стойкая | 2,7•10-5 | -“- | 2,5•10-8 |

Рис. 14 Эскиз поворотного валика

3.ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Технология изготовления печатной платы и поворотного валика представлены в таблицах 2 и 3

|

Рис. 15 Печатная плата управляющего устройств

Таблица 4 Технология изготовления печатной платы

| Режим | ||||||

| № опера-ции | Наименование операции | Оборудование, инструмент, приспособления | Фото-материал | Концен-трация или количе-ство | темпера-тура, оС | время, мин |

| 1. | Проверить качество поверхности и прочность сцепления фольгированного диэлектрика в соответ-ствии с требованиями МРТУ | Инструмент оговаривается МРТУ | ||||

| 2. | Штамповать или нарезать заготовки плат с учетом технологического припуска | Пресс эксентриковый вырубной или ножницы, угольник, линейка | ||||

| 3. | Снять заусениц по периметру заготовки | Установка для снятия заусениц или напильник личной | ||||

| 4. | Сверлить фиксирую-щие отверстия (в слу-чае технологической необходимости) | Сверлильный станок, кондуктор, сверло спиральное | ||||

| 5. | Снять заусеницы в фиксирующих отверстиях | Развертка, надфиль | ||||

| 6. | Очистить поверхность заготовки, предварительно смочив ее водо | Полировальная машина или вруч-ную | Шлифпоро-шок № 5, венская известь | |||

| 7. | Промыть проточной водой (холодной) | Ванна с душевым устройством | 20  5 5

| 0,5-1,0 | ||

| 8. | Декапировать | Ванна | Кислоты соляная или серная | 50-100 г/л |

10-15 сек

| |

| 9. | Промыть проточной холодной водой | Ванна с душевым устройством | 20± 5 | 0,5-1,0 | ||

| 10. | На фольгированную поверхность заготовки нанести слой эмульсии | Ванна | Поливини-ловый спирт Аммоний двухромо-вокислый ОП-10 (ОП-7) 5%-ный раствор спирта | 70-90 г/л 10-15 г/л 5 мг/л 30-50 мг/л | ||

| 11. | Сушить светочувст-вительный слой | Центрифуга с подогревом | 35-40 | До высы-хания | ||

| 12. | Проверить визуально качество нанесенного светочувствительного слоя | |||||

| 13. | Смонтировать негатив с заготовкой платы | |||||

| 14. | Произвести экспони-рование | Светокопироваль-ная установка | 5-15 | |||

| 15. | Проявить и окрасить изображение схемы | Ванна с красите-лем, поролоновая губка | Метилвио-лет, вода | 3-5 г/л | 35-40 | 4-5 |

| 16. | Промыть холодной проточной водой | Ванна с душем | Вода водопровод-ная | 20  5 5

| 0,5-1,0 | |

| 17. | Произвести химиче-ское дубление | Ванна | Хромовый ангидрид | 30-50 г/л | 20  5 5

| 0,5-1,0 |

| 18. | Промыть холодной водой | Ванна | Вода водо- проводная | 20  5 5

| 1,0 | |

| 19. | Сушить заготовку платы | Вентилятор, стойка, калорифер | 20-40 | До высы-хания | ||

| 20. | Обработать поверх-ность платы ватным тампоном, смоченным раствором | Ватный тампон или поролон | Раствор состава; хлористый кальций, кислота мо-лочная спирт, глицерин, раданистый аммоний | 100 мл 25 мл 50 мл 500 мл 500 мл | ||

| 21. | Промыть холодной проточной водой | Ванна с душевым устройством | Вода водо-проводная | 20  5 5

| 1 | |

| 22. | Сушить обдувкой воздухом | Калорифер | 20  5 5

| До высы-хания | ||

| 23. | Произвести тепловое дубление | Сушильный шкаф с терморегулятором | 150 | 30-60 | ||

| 24. | Ретушировать рисунок схемы на плате по светочувствительной эмульсии | Штатив, кисть колонковая № 0,1, бинокулярные очки | Асфальтлак № 411, лю-бой нитролак | 20  5 5

| ||

| 25. | Сушить | Стойка | 20  5 5

| |||

| 26. | Контроль 100%-ного качества изображения | Лупа | ||||

| 27. | Обработать раствором | Поролон | Раствор состава: хлористый кальций, кислота молочная, спирт, глицерин, раданистый аммоний | 100 мл 25 мл 50 мл 500 мл 500 мл | 20  5 5

| 0,5-2 |

| 28. | Травить | Установка травления | Хлорное железо, технический раствор уд.вес 1,38-1,4 | 20  5 5

| До 20 | |

| 29. | Промыть холодной проточной водой | Ванна с душевым устройством | Вода водопровод-ная | 20  5 5

| 1-2 | |

| 30. | Сушить обдувкой теплым воздухом | Калорифер | 35-40 | До высы-хания | ||

| 31. | Удалить ретушь протиркой (поролон) | Поролон | Скипидар, бензин, ацетон | |||

| 32. | Удалить задубленный светочувствительный слой | Ванна | Кислота щавелевая Натрий хлористый | 150-200 г/л 50-100 г/л | 60-80 | До 5 |

| 33. | Промыть холодной проточной водой | Ванна с душевым устройством | Вода водо-проводная | 20  5 5

| ||

| 34. | Сушить | Калорифер | До 60 | До высы-хания | ||

| 35. | Контроль 100%-ного качества | Лупа, бинокулярные очки | ||||

| 36. | Нанесение технологического покрытия | Кювет | Раствор КПЭЦ или спиртокани-фольный флюсующий раствор | |||

| 37. | Сушить | Сушильный шкаф | 50-60 | 180 | ||

| 38. | Сверлить отверстия, произвести механиче-скую обработку плат в соответствии с черте-жом | Сверлильный станок, пресс ручной | ||||

| 39. | Контроль 100%-ного качества | Лупа, бинокулярные очки | ||||

| 40. | Маркировка | Трафарет, кисть колонковая | Краска БМ по НО 028000 | |||

| 41. | Контроль готовых печатных схем | Лупа, бинокулярные очки | ||||

| 42. | Упаковка | Бумага, коробки, пакеты, полиэтиленовые мешки | ||||

Таблица 5. Технологический процесс изготовления валика Э652.2.34.

(рис. 14), вариант сборный.

| №№ опера-ций | Наименование операций | Содержание операций | Наименование , шифр оборудования, приспособления, инструмент |

| 5. | Заготовительная (отрезная) | Деталь 1, валик Зажать пачку прутков Æ14 в тиски, отрезать в размер 112+1 | Пила механическая. |

| 10. | Токарная | 1 переход. Установить в патрон, подрезать торец как чисто, центровать Æ2.

2 переход. Переустановить другим торцом, подрезать в р-р 108  0,2, центровать Æ2. 0,2, центровать Æ2.

| Токарный станок 16К20. Патрон з-х кулачковый, резец подрезной, сверло центровое. |

| 15. | Токарная | 1 переход. Установить в центр с

поводковым хомутиком, точить:

1.1. Æ6-0,05,  =5+0,1;

1.2. Æ8-0,2, =5+0,1;

1.2. Æ8-0,2,  =24, фаски с углом 450 по чертежу;

1.3. Æ12, =24, фаски с углом 450 по чертежу;

1.3. Æ12,  =4± 1;

2 переход. Переустановить деталь

обратной стороной, точить:

2.1 Æ8-0,12, =4± 1;

2 переход. Переустановить деталь

обратной стороной, точить:

2.1 Æ8-0,12,  =10-0,15 (под резьбу М8), фаски 1х450;

2.2 Æ105-0,05, =10-0,15 (под резьбу М8), фаски 1х450;

2.2 Æ105-0,05,  =82± 0,5 (размер

расчетный). =82± 0,5 (размер

расчетный).

| Токарно-винтовой станок 16К20, центра, хомут поводковый, резцы: проходной, подрезной. |

| 20. | Токарная (резьбонарезная) | 1. Установить в патрон, нарезать резьбу М8. | Токарно-винт. станок 16К20, патрон 3-х кулачковый, плашка М8 |

| 25. | Фрезерная | Установить в патрон: 1 переход. Фрезеровать одну грань 4-х гранника по чертежу, повторить переход «1» 3 раза, обеспечивая симметричность граней относительно оси детали 0,1 мм. | Станок фрезерный, головка делительна с 3-х кулачк. пат-роном. |

| 30. | Слесарная | Снять заусеницы после фрезерования квадрата. | Верстак, напильник |

| 35. | Шлифовальная | Установить в центры, шлифовать Æ10-0,05 по чертежу | Кругло-шлифовальный-станок |

| 40. | Полировальная | Установить в 3-х кулачк.патрон., полировать Æ10 по чертежу. | Токарный станок 16К20 |

| 5. | Заготовительная (отрезная) | Деталь 2, стакан Зажать прутки Æ32 в тиски, отрезать заготовку в размер 20± 1. | Пила механическая |

| 10. | Токарная | Установить в патрон: 1. Подрезать торец. 2. Проточить Æ30,5, на длину 8+2мм; точить фаску 2,25х450 | ок.-винтовой станок 16К20, патрон 3-х кулачковый, резец проходной |

| 15. | Слесарная-сверлильная | 1. Разметить со стороны фаски центр.отв.Æ6, выдерживая  =5 мм по чертежу;

2. Центровать, сверлить отв.Æ6+0,05 глубина 5+1 =5 мм по чертежу;

2. Центровать, сверлить отв.Æ6+0,05 глубина 5+1

| Станок сверлильный 2Н118, сверло центровое сверло Æ6. |

| 20. | Токарная | Установить в патрон, 1. Подрезать торец в размер 17-0,1 2. Центровать отверстие; 3. Сверлить отв.Æ10+1 глуб.9-1; 4. Расточить отв. Æ12+0,05 глуб. 12± ± 0,5. | Станок токарн.16К20, сверло центровое Æ2, сверло Æ10 или Æ11, резец расточной. |

| 25. | Токарная | Установить деталь на оправку по Æ12, поджать центром задней бабки. Точить Æ30-0,2 по чертежу. | Станок токарн. 16К20, резец проходной. |

| 5. | Эл.сварочная | Валик в сборе

1. Соединить валик стаканом.

2. Приварить валик к стакану по чертежу с  3. 3.

| Эл.-сварочный аппарат |

ЭКОНОМИЧЕСКАЯ ЧАСТЬ

В экономической части мы выполним расчет затрат (себестоимости) нового варианта модернизированной части электрической схемы установки вакуумного напыления.

Подготовительный этап

1. Характеристики базовой электрической схемы и ее назначение

Базовая электрическая схема, приведенная на рис.7 характеризуется следующими недостатками:

- невозможность реализации одновременного нагрева двух испарителей;

- отсутствие устройства поддержания температуры подложки;

- низкое значение коэффициента использования полезной мощности вследствие нестационарного режима использования элементов в цепи ЛАТР3-Тр1.

В этой связи установка имеет существенные ограничения как по реализации качественно новых экспериментов, так и по воспроизводимости экспериментальных результатов.

2. Основные направления улучшения изделия

Основными направлениями улучшения электрической схемы установки являются:

- обеспечение возможности независимого управления испарителями за счет использования раздельной регулировки токов при одновременном снижении общих энергозатрат, обеспечиваемом применением современных электронных компонентов;

- обеспечение возможности точного поддержания температуры за счет включения в электрическую схему соответствующего устройства.

Информационный этап

1. Расчет стоимости покупных деталей и полуфабрикатов

Расчет стоимости полученных деталей и полуфабрикатов производим по данным электрической схемы модернизированной установки (рис.8, 10, 11), сведенным в табл. 5.

Таблица 6

Расчет покупных изделий и полуфабрикатов

| Наименование изделия | Тип или модель | К-во штук | Цена за единицу, грн. | Стоимость, грн. |

| ИМС | КР1182МП1 | 3 | 4,50 | 13,50 |

| Конденсатор | 1;0  х 16V х 16V

| 6 | 0,50 | 3 |

| Резистор | 20К, МЛТ2 | 3 | 0,20 | 0,60 |

| Потенциометр | СП-2,47к | 3 | 0,80 | 2,40 |

| Симистор | ТС161-160-2 | 2 | 15,00 | 30,00 |

| Симистор | ТС122-25-2 | 1 | 5,50 | 5,50 |

| Прибор измерительный | Щ4541 | 1 | 250,00 | 250,00 |

| Реле | РЭС55А | 1 | 1,50 | 1,50 |

| ИТОГО: | 306,50 |

2. Расчет стоимости вспомогательных материалов

Определим стоимость вспомогательных материалов методом удельного веса стоимости материалов в общей калькуляционной стоимости. Учитывая производственный опыт промышленности, принимаем удельный вес в прямых затратах покупных материалов равным 0,5 (50%), а стоимость вспомогательных материалов 0,1 (10%).

Звсп.м. =

где Звсп.м - затраты на вспомогательные материалы, грн.;

Зпок. - прямые затраты на покупные материалы, грн.;

Апок - удельный вес в прямых затратах покупных материалов, %;

Авсп.м. - удельный вес в прямых затратах вспомогательных

материалов, %.

3. Затраты на основную заработную плату

Для радиоэлектронной промышленности стоимость изготовления колеблется в зависимости от сложности изготавливаемого устройства и составляется в процентах от стоимости основных материалов. В нашем случае - это плата невысокой сложности и малой степени интеграции (принимаем 18%).

Технологический процесс изготовления печатной платы можно разделить на несколько стадий, каждая из которых дает свой весовой коэффициент в процентах от основной заработной платы.

Подготовительные операции - операции по шлифовке и очистке. Они выполняются на шлифовальных машинах. Квалификация работ низкая. Специальность - шлифовальщик II разряда. Весовой коэффициент - 3%.

Операция по нанесению рисунка с фотошаблона - трафаретная печать выполняется на специальных автоматах. Квалификация - высокая. Специальность - оператор сеткографического аппарата. Весовой коэффициент - 10%.

Прессовка и термообработка - операции по прессовке слоев печатной платы. Эти операции выполняются автоматически с применением роботов. Квалификация работ по обслуживанию пресс-автомата. Весовой коэффициент - 5%.

В механическую обработку входят операции резания, сверления, фрезерования, обработка отверстий. Все операции выполняются на станках с ЧПУ. Специальность - оператор ЧПУ. Весовой коэффициент - 60%.

Химическая обработка. Эта стадия связана с применением химических реактивов и выделением вредных газов в процессе реакции. Поэтому данная стадия выполняется в закрытых камерах без участия человека, кроме транспортных функций, для которых не требуется высокой квалификации рабочего. Весовой коэффициент - 8%.

Сборка. На этапе сборки осуществляется установка элементов, их пайка. Для установки используются роботы, для пайки - запаечные машины с волновой или каскадной пайкой. Этот этап очень ответственный, так как качество пайки определяет надежность и долговечность устройства. Специальность - расфасовщик. Весовой коэффициент - 8%.

Проверка и тестирование. На этом этапе производится проверка качества полученного устройства и его характеристики. Работы выполняются на испытательном стенде старшим техником. Весовой коэффициент - 4%.

Кроме того, для обслуживания станков, машин, оборудования требуются: слесарь-наладчик III разряда, инженер-робототехник и инженер-электронщик. Весовой коэффициент на оплату их труда составляет 2% от стоимости основных материалов. Определим затраты на основную заработную плату на основании удельного веса заработной платы в прямых затратах, равного 0,2 (20%).

Зпл.осн. =

где: - Зпл.осн. - затраты на основную заработную плату, грн.;

- Зпок. - прямые затраты на покупные материалы, грн;

- Апок - удельный вес покупных материалов в прямых затратах, грн.;

- Апл.осн. - удельный вес основной заработной платы в прямых

затратах, грн.

Определим затраты на заработную плату на каждом этапе изготовления модернизированной электрической схемы управления и контроля вакуумной установки. Результаты помещены в таблице 6.

Таблица 6

Расчет затрат на заработную плату для различных этапов технологического процесса

| № п/п | Специальность | Разряд | % | Зпл.грн. |

| 1. | Шлифовальщик | II | 3 | 3 |

| 2. | Оператор сеткографического аппарата | 10 | 12,26 | |

| 3. | Оператор прессавтомата | 5 | 6,13 | |

| 4. | Оператор станков с ЧПУ | 60 | 73,56 | |

| 5. | Рабочий | 8 | 9,81 | |

| 6. | Расфасовщик | 8 | 9,81 | |

| 7. | Старший техник | 4 | 4,90 | |

| 8. | Слесарь-наладчик Инженер-электронщик Инженер-робототехник | 2 | 2,45 | |

| ИТОГО: | 100% | 122.60 |

4. Затраты на дополнительную заработную плату

Среднеотраслевые доплаты составляют 20% от основной заработной платы. Отсюда затраты на дополнительную заработную плату равны:

Зпл.доп. =

где: - Зпл.доп. - затраты на дополнительную заработную плату (в т.ч.

доплаты за вредность выполняющим стадию

химической обработки), грн.

5. Отчисления в бюджет

Отчисления в бюджет принимаем равными 39,55 % от затрат на зарплату:

Зсоц.мер. =

где Зсоц.мер. - затраты на отчисления в фонд социальных мероприя-

тий, грн.

6. Затраты на подготовку и освоение новых видов изделий

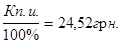

Затраты на подготовку новых видов изделий находим при помощи коэффициента, определяющего, какой части основной заработной платы равняются затраты по этой статье расходов. Отраслевое значение коэффициента Кп.u. принимаем равным 20%.

Зп.u. = Зпл.осн.

где Зп.u. затраты на подготовку и освоение новых видов изделий, грн.

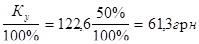

7. Затраты на износ специнструмента и приспособлений

Затраты на износ специнструмента и приспособлений находим при помощи коэффициента, определяющего, какой части основной заработной платы равняются затраты по этой статье расходов. Отраслевое значение коэффициента Кuз приблизительно равен 40-80%.

Зuз = Зпл.осн.

где Зuз - затраты на износ специнструмента и приспособлений, грн.

8. Расходы на содержание и эксплуатацию оборудования

Затраты на содержание и эксплуатацию оборудования находим при помощи коэффициента, определяющего, какой части основной заработной платы равняются затраты по этой статье расходов. Отраслевое значение коэффициента Крсэо = 60-75%.

Зрсэо = Зпл.осн.

где Зрсэо - затраты на содержание и эксплуатацию оборудования, грн.

9. Общепроизводсвенные расходы.

Цеховые расходы находим при помощи коэффициента Ку, определяющего, какой части основной заработной платы равняются затраты на содержание и эксплуатацию оборудования %

Зу = Зпл.осн.

где Зу - затраты на цеховые расходы, грн.

10. Общезаводские расходы

Общезаводские расходы находим при помощи коэффициента, определяющего, какой части основной заработной платы равняются затраты по этой статье расходов. Отраслевое значение коэффициента Коз приблизительно равно 70%.

Зоз = Зпл.осн.

где Зоз - общезаводские расходы, грн.

11. Прочие производственные расходы

Прочие производственные расходы находим при помощи коэффициента, определяющего, какой части заработной платы равняются затраты по этой статье расходов. Отраслевое значение коэффициента Кпр приблизительно равно 11%.

Зпр = Зпл.осн.

12. Внепроизводственные расходы

Внепроизводственные расходы находим при помощи коэффициента, определяющего, какой части стоимости производственных затрат равняются затраты по этой статье расходов. Отраслевое значение коэффициента Квпр равно 2%.

Звпр = Спр  (1)

(1)

где: Звпр - внепроизводственные расходы, грн.

Спр - сумма всех производственных затрат, грн.

Спр. = Зпок. + Звсп.м. + Зпл.осн. + Зпл.доп. + Зсоц.мер. + Зп.u. + Зuз + Зрсэо + Зу +

+ Зоз + Зпр = 306,50 + 61,30 + 122,60 + 24,52 + 55,17 + 24,52 + 77,56 +

+ 85,82 + 61,30 + 85,82 + 13,49 = 918,60 грн.

Найденное значение подставляем в формулу (1) и получаем результат:

Звпр = 918,60×0,02 = 18,37 грн.

13. Полная себестоимость рассматриваемого объекта

Полная себестоимость рассматриваемого объекта равняется сумме производственных и непроизводственных затрат

Спол. = Спр + Звпр = 918,60 + 18,37 = 936,97 грн.

Где Спол - полная себестоимость объекта, грн.

14. Прибыль (с учетом рентабельности)

Рентабельность Р для радиоэлектронной промышленности равна 40%.

Пи = Спол.

где Пи - прибыль (с учетом рентабельности) грн.

15. Оптовая цена на изделия

Оптовая цена на единицу изделия Цопт равна сумме полной себестоимости и прибыли

Цопт = Спол + Пи = 936,97 + 374,79 = 1311,76 грн.

3.3. Заключение

Поскольку результатом модернизации не ставилось улучшение экономических показателей, а только придание ему новых функциональных возможностей, провести сравнительный анализ базового и нового варианта электрической схемы не представляется возможным.

В этой связи в настоящем экономическом расчете ограничимся расчетом себестоимости единицы продукции, которая составляет 936,97 грн..

5. ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ

Модернизируемая установка предназначена для осаждения диэлектрических и полупроводниковых слоев в вакууме.

5.1. Анализ условий труда

Установка рассчитана на эксплуатацию в помещении при температуре окружающей среды 20 ± 5 оС, относительной влажности воздуха 60 ± 15% при нормальном атмосферном давлении.

Питание автомата осуществляется трехфазным переменным током от четырех проводной линии (с нулевым проводом) частотой 50Гц напряжением 380В. Электрическая мощность, потребляемая автоматом не более 5 кВт.

Для освещения рабочего места предпочтительно использовать естественное освещение, но в зимнее время, а также при пасмурной погоде, необходимо предусмотреть искусственное освещение, которое должно обеспечивать нормальные условия труда.

Для поддержания в помещении, где расположена установка, требуемой температуры необходимо использовать устройства контроля климата.

Выявленные потенциальные производственные опасности вызывают необходимость проведения технических, технологических и организационных мероприятий, которые должны быть разработаны для создания безопасных и безвредных условий труда.

Освещенность

Свет обеспечивает связь организма с внешней средой, обладает высоким биологическим и тонизирующим действием. Около 90% всей информации в внешнем мире человек получает через органы зрения.

Рациональное производственное освещение улучшает условия зрительной работы, снижает утомление, способствует повышению производительности труда, уменьшению брака, снижает производственный травматизм, уменьшая потенциальную опасность многих производственных факторов, оказывает положительное психологическое воздействие на работающих.

Плохая освещенность приводит к перенапряжению и быстрому утомлению органов зрения, плохо различаются производственные опасности, повышается производственный травматизм, действует угнетающе на организм и психическое состояние человека.

При освещении производственных помещений используют:

- естественное освещение, создаваемое светом небосвода;

- искусственное освещение, осуществляемое электрическими источниками света;

- совмещенное освещение, при котором в светлое время суток недостаточное по нормам естественное освещение дополняется искусственным.

Естественное освещение по своему спектральному составу является наиболее благоприятным для органов зрения, оказывает оздоравливающее биологическое и тонизирующее воздействие на человека.

По конструктивным особенностям естественное освещение подразделяется на боковое, осуществляемое через окна в наружных стенах; верхнее, осуществляемое через аэрационное и зенитные фонари, проемы в покрытиях, а также через световые проемы в местах перепадов высот смежных пролетов зданий; комбинированное, когда к верхнему освещению добавляется боковое.

|

из

5.00

|

Обсуждение в статье: Разработка механического устройства поворота заслонки |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы