|

Главная |

Вакуумные системы оборудования для нанесения тонких

|

из

5.00

|

Пленок

Требования, предъявляемые к вакуумным системам оборудования для нанесения тонких пленок, сформулированы в параграфе 1.2.1, а принципиальное построение вакуумных систем во многом напоминает схемы вакуумных систем индивидуальных откачных постов.

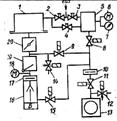

В табл.1 приведены принципиальные схемы вакуумных систем наиболее распространенных установок для нанесения тонких пленок. Вакуумная система, выполненная по схеме 1 табл.1, нашла применение в установках для производства интегральных схем. Рабочая камера 14 предварительно откачивается до давления 5 Па через кран 4 механическим вакуумным насосом 7, который в этой время отсоединен от пароструйного диффузионного насоса 11 краном 8. Затвор 13 закрыт, а насос 11 работает на форвакуумный баллон 9. После достижения давления около 10 Па высоковакуумная откачка рабочей камеры до давления 1  10-4 - 510-5 Па осуществляется через азотную ловушку 12 высоковакуумным насосом 11; при этом кран 4 закрыт, а кран 8 открыт. При выключении насоса 7 в него напускают воздух через электромагнитный клапан 6. Краны 4 и 8 и электромагнитный клапан 6 смонтированы в один блок.

10-4 - 510-5 Па осуществляется через азотную ловушку 12 высоковакуумным насосом 11; при этом кран 4 закрыт, а кран 8 открыт. При выключении насоса 7 в него напускают воздух через электромагнитный клапан 6. Краны 4 и 8 и электромагнитный клапан 6 смонтированы в один блок.

Давление в вакуумной системе измеряют манометрическими преобразователями 2 и 10.

Часто внутри рабочей камеры 14 размещают охлаждаемую жидким азотом ловушку 1 (мейснеровская ловушка), назначение которой - улучшить вакуум в камере при значительном газовыделении некоторых материалов при их испарении. С этой же целью в ряде конструкций устанавливают в рабочей камере дополнительные титановые испарительные геттерные насосы или криосорбционные насосы, охлаждаемые жидким гелием. Для напуска воздуха или газа в рабочую камеру предусмотрены электромагнитный натекатель 5 и ручной натекатель 3.

Вакуумная система, изготовленная по схеме 2 табл.1, используется в установках для производства многослойных тонкопленочных элементов микросхем методом ионного испарения материалов. В качестве основного средства откачки применен бустерный насос 16 с азотной ловушкой 17, который откачивает рабочую камеру 1 до давления 5*10-3 Па через затвор 19. Затем из смесительного бака 5, который может быть предварительно откачан через кран 8, с помощью игольчатых натекателей 2,3 и 4 газ или смесь газов подается в рабочую камеру, и давление в ней возрастает до 15-5*10-1 Па.

Уровень рабочего давления в камере стабилизируется и регулируется как изменением потока газа, напускаемого через игольчатые натекатели, так и положением заслонки 20, изменяющей эффективную быстроту откачки рабочей камеры 1. Предварительная откачка рабочей камеры чрез кран 9 и насоса 16 через краны 15 и 11 осуществляется механическим вакуумным насосом 13, снабженным водоохлаждаемым маслоотражателем 10. Электромагнитный клапан 14 служит для напуска воздуха в систему, а клапан 12 - в насос 13. Измерение давления в различных участках системы производится манометрическими преобразователями 7 и 18.

Как уже отмечалось, вакуумные установки колпакового типа с использованием резиновых уплотнителей не позволяют получать высокий вакуум из-за невозможности производить высокотемпературный прогрев с целью обезгаживания рабочей камеры. Применение металлических уплотнителей при частых подъемах и опусканиях колпака значительно затрудняет эксплуатацию оборудования. Поэтому для получения давления меньше 10-5 Па в лабораторных установках для нанесения тонких пленок оказалось целесообразным использование двухстенных рабочих камер, выполненных по системе «вакуум в вакууме».

Сверхвысоковакуумная система, изготовленная по этому принципу, соответствует схеме 3 табл.1. Наружная водоохлаждаемая толстостенная камера 1 уплотняется с плитой с помощью резинового уплотнителя и через кран 6 с моторным приводом, водоохлаждаемую ловушку 7 и кран 8 предварительно откачивается механическим вакуумным насосом 10 до давления 10-1 Па. Затем камера 1 через затвор 14 и азотную ловушку 16 откачивается до давления 10-3 - 10-4 Па пароструйным диффузионным насосом 15. Внутренняя тонкостенная рабочая камера 2 предварительно откачивается до давления 10-3 - 10-4 Па через кран 3 с моторным приводом, установленным в камере 1, одновременно с наружной камерой. Высоковакуумная откачка рабочей камеры 2 до давления 5*10-7 Па производится ионно-геттерным насосом 17. Для обезгаживания рабочей камеры 2 прогревом до 700 К через ее тонкие стенки пропускают электрический ток при непрерывной откачке камер 1 и 2. Уплотнение внутренней камеры осуществлено по притертым поверхностям. Благодаря тому, что вокруг камеры 2 создано достаточно высокое разрежение, перетекание газа из камеры 1 в камеру 2 незначительно. Газ в камеру 1 напускается с помощью натекателя 4, а в механический насос - натекателем 9. При предварительной откачке камер 1 и 2 насосом 10 последний отсоединяется от высоковакуумного насоса 15 краном 12, причем роль форвакуумного баллона в это время выполняет отсоединенный трубопровод, объем которого оказывается достаточным для поддержания необходимого выпускного давления на патрубке насоса 15. Для измерения давления в системе предусмотрены манометрические преобразователи 5, 11, 13 и 18.

[3.стр. 185.], [2.стр.286 ]

Таблица 1. Принципиальные схемы вакуумных систем оборудования

для нанесения тонких пленок

| № | Техническая характеристика, применение | Рисунок | |||

| 1 | Пароструйный диф.насос с азотной ловушкой, Механический вакуумный насос; Рост = 5•10-5 Па. Установка для производства тонко-пленочных элементов и интегральных схем. |

| |||

| 2 | Бустерный насос с азотной ловушкой; механический вакуумный насос, Рост = = 5•10-3 Па. Установка для производства много-слойных тонкопленочных элементов микросхем методом полного испарения металлов. |

| |||

| 3 | Ионно-геттерный насос. Пароструйный диффузионный насос. Механический вакуумный насос. Рост = 5•10-7 Па. Исследовательская установка для отработки тонкопленочной технологии. |

|

1.2.3. Элементы вакуумных систем

1. Разборные вакуумные соединения

Разборные вакуумные соединения относятся к числу наиболее ответственных узлов любой вакуумной системы. Это связано с тем, что потеря вакуумной плотности вакуумной системы чаще всего вызывается разгерметизацией разборного соединения. При выборе конструкции разборного соединения для работы в конкретной вакуумной системе необходимо руководствоваться следующими характеристиками:

1) натеканием, т.е. количеством газа, протекающего в единицу времени в вакуумный сосуд между поверхностями уплотнителя и элементом соединения, а также за счет проницаемости газа через материал уплотнителя;

2) газовыделением с поверхностей уплотнителя и элементов соединения, соприкасающихся с вакуумным сосудом;

3) механической прочностью соединения;

4) термической стойкостью, т.е. способностью выдерживать многократные нагревы и охлаждения без нарушения герметичности;

5) химической стойкостью;

6) легкостью монтажа и демонтажа соединения и степенью сложности его изготовления;

7) простотой проверки герметичности.

В разборных вакуумных соединениях в зависимости от предъявляемых требований к разрежению в вакуумной системе могут быть использованы как неметаллические, так и металлические уплотнители.[ 3.стр.213. ], [ 2.стр.293 ]

2. Устройства для передачи движения в откачиваемый сосуд

Возможность использования того или иного устройства для ввода движения в значительной степени определяется конструкцией уплотнительного элемента, передающего движение в откачиваемый сосуд.

Конструкция уплотнительного элемента определяет диапазон рабочих давлений и температур, максимально возможную передаваемую нагрузку, максимально допустимые скорость и перемещение ведомого звена в вакууме, кинематическую точность, срок службы и другие параметры ввода.

В зависимости от конструкции уплотнительного элемента вводы движения могут быть разбиты на три группы:

1. Вводы движения с контактным уплотнительным элементом.

2. Вводы движения с деформируемым уплотнительным элементом.

3. Вводы движения с неподвижным уплотнительным элементом.

[ 3.стр.238.. ], [ 2.стр.300 ]

1.3. Устройство вакуумной камеры для получения тонких пленок термическим испарением

На рис.3 схематически показано устройство вакуумной установки, применяемой для получения тонких пленок путем термического испарения в вакууме. Установка состоит из рабочей камеры, вакуумной системы и пульта управления.

Рабочая камера 1 выполнена в виде цилиндрического колпака из нержавеющей стали со смотровыми окнами 16, краном для напуска воздуха - натекателем 6 и манометрами 13 для измерения давления. Этот колпак устанавливается на базовой плите, через которую проходят все провода от колпака. Вакуумно-плотное соединение рабочей камеры с базовой плитой достигается с помощью прокладки 14 из эластомера, обладающего незначительным газовыделением.

Внутри рабочей камеры расположены нагреватели 2 для обезгаживания, испаритель 7 для нагрева напыляемых веществ, трафарет (маска) 5, обеспечивающий заданную конфигурацию тонкопленочного слоя, и подложка 4 с нагревателем 3, на которой конденсируется испаряемое вещество. Между испарителем и маской помещена заслонка 15, позволяющая прекращать процесс напыления, как только толщина напыляемой пленки достигнет требуемого значения.

Вакуумная система представляет собой последовательное соединение паромасляного 11 и вращательного 10 насосов. Откачка рабочего объема производится через отверстие в базовой плите. На входе паромасляного насоса установлены маслоотражатель, ловушка 12 и затвор 9, отделяющий входной патрубок паромасляного насоса от рабочего объема. Первоначальное удаление основной массы воздуха из рабочего объема установки производится вращательным насосом по трубопроводу, соединенному через вентиль 8 с откачиваемым объемом. .[ 3.стр.286. ]

Пульт управления состоит из высоковольтного и низковольтного источников питания, с помощью которых нагревается испаряемое вещество и возникает тлеющий разряд между электродами для ионизации откачиваемого газа. Высоковольтный источник необходим также, если испарение материалов и очистка подложек осуществляются путем электронной бомбардировки. На пульте управления устанавливаются контрольные приборы для ионизационного и термопарного манометров, определения скорости напыления и толщины полученных пленок, температуры подложки и др.

|

.[ 3.стр.286. ],

Рисунок 3. Схематическое устройство вакуумной установки

|

из

5.00

|

Обсуждение в статье: Вакуумные системы оборудования для нанесения тонких |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы