|

Главная |

Уточненный расчет производительности автоматической линии

|

из

5.00

|

Технологический процесс автоматизированных операций

020 Токарная ЧПУ (база Ø230f7, 3 кулачковый патрон)

А Установить и снять заготовку

1. Подрезать торец Е,

2. Точить Ø180Н9, Ø150Н11 по программе предварительно

030 Токарная ЧПУ (база Ø230f7, 3 кулачковый патрон)

А Установить и снять заготовку

1. Точить фаску 1×45, Ø180Н9, Ø165, фаску, Ø150Н11 по программе

040 Токарная ЧПУ (база отверстия Ø150Н11, оправка с пластинчатыми пружинами)

А Установить и снять заготовку

1. Подрезать торец В, Ø230f7, Ø299,6f9/Ø230f7 по программе предварительно

2. Точить Ø190Н9 по программе предварительно

3. Точить фаску 2×30, Ø190Н9, Ø165, фаску по программе

050 Токарная ЧПУ (база отверстия Ø150Н11, оправка с пластинчатыми пружинами)

А Установить и снять заготовку

1. Точить фаски 3×30, Ø230f7 по программе

060 Кординатно-сверлильная с ЧПУ (база отверстия Ø150Н11, специальное)

А Установить и снять заготовку

1. Сверлить отверстия Ø20Н12

2. Сверлить 2 отверстия М16-7Н/Ø20 одновремено

070 Радиально-сверлильная (база торцы, специальное)

А Установить и снять заготовку

1. Цековать 2 отверстия Ø20

2. Нарезать резьбу М16-7Н

080 Токарная ЧПУ (база отверстия Ø150Н7, оправка с пластинчатыми пружинами)

А Установить и снять заготовку

1. Точить поверхность Ø299.6F9 предварительно

2. Точить фаски 2×45, Ø299,6f9, фаски 2×45 по программе

090 Вертикально-сверлильная с ЧПУ (база Ø299.6f9, приспособления специальное)

А Установить и снять заготовку

1. Сверлить отверстия М16-7Н/Ø22

2. Нарезать резьбу М16-7Н

Уточненный расчет полной производительности автоматической линии с жесткими меж агрегатными связями проводится по формуле:

,

,

Где  - коэффициент загрузки линии, который характеризует условия эксплуатации (принимается в пределах 0,85-0,90);

- коэффициент загрузки линии, который характеризует условия эксплуатации (принимается в пределах 0,85-0,90);

- время не совмещенных холостых ходов (в условиях дифференциации технологического процесса принимается

- время не совмещенных холостых ходов (в условиях дифференциации технологического процесса принимается  );

);

- время суммарных в не цикловых потерь, определяется по формуле:

- время суммарных в не цикловых потерь, определяется по формуле:

где  - ожидаемые в не цикловые потери по инструменту;

- ожидаемые в не цикловые потери по инструменту;

- ожидаемые в не цикловые потери по оборудованию.

- ожидаемые в не цикловые потери по оборудованию.

Потери по инструменту вычисляются по формуле:

Сведем данные по всем инструментам в таблицу 6.1.

Таблица 6.1 - Расчет времени потерь по инструменту

| № | инструмент |

|

|

|

|

| 1 | Резец подрезной | 0,54 | 60 | 1+0,18 | 0,01062 |

| 2 | Резец расточной | 1,54 | 60 | 1.5+0,2 | 0,04363 |

| 3 | Резец расточной | 1,83 | 60 | 3+0,18 | 0,09699 |

| 4 | Резец подрезной | 0,20 | 60 | 1+0,18 | 0,00393 |

| 5 | Резец расточной | 0,33 | 60 | 1.5+0,2 | 0,00935 |

| 6 | Резец проходной | 0,74 | 60 | 1+0,18 | 0,01455 |

| 7 | Резец подрезной | 0,38 | 60 | 1+0,18 | 0,00747 |

| 8 | Резец расточной | 0,15 | 60 | 3+0,18 | 0,00779 |

| 9 | Резец проходной | 1,81 | 60 | 1+0,2 | 0,0362 |

| 10 | Сверло Ø20 | 1,65 | 60 | 1+0,18 | 0,03245 |

| 11 | Комбинированое сверло Ø14.7/Ø20 | 1,65 | 60 | 1+0,18 | 0,03245 |

| 12 | Комбинированое сверло Ø14.7/Ø20 | 1,65 | 60 | 1+0,18 | 0,03245 |

| 13 | Цековка Ø20 | 0,17 | 60 | 1+0,18 | 0,00334 |

| 14 | Цековка Ø20 | 0,17 | 60 | 1+0,18 | 0,00334 |

| 15 | Метчик М16 | 0,45 | 60 | +10,27 | 0,00953 |

| 16 | Метчик М16 | 0,45 | 60 | 1+0,27 | 0,00953 |

| 17 | Резец проходной | 0,80 | 60 | 1+0,18 | 0,01573 |

| 18 | Резец проходной | 1,81 | 60 | 1+0,18 | 0,0356 |

| 19 | Сверло Ø14.7/Ø22 | 0,58 | 60 | 1+0,18 | 0,01141 |

| 20 | Метчик М16 | 0,45 | 60 | 1+0,27 | 0,00953 |

|

| 0,42589 | ||||

Расчет внецикловых потерь по оборудованию проводится по формуле:

где  - среднее время простоев i-го нормализованного узла.

- среднее время простоев i-го нормализованного узла.

рассмотрим вариант компоновки данной линии с применением станков-дублеров. Данные по потерям времени по оборудования сводим в таблицу 6.2.

Таблица 6.2 - Расчет времени потерь по оборудованию для 1-го варианта схемы компоновки

| Наименование операции | Наименование механизма | Время простоя на 100 мин. Работы tno | Время работы j – го нормализованного узла tpi | Простои конкретных механизмов |

| 1 | 2 | 3 | 4 | 5 |

| 1 | шпиндельный блок | 0,18 | 2,11 | 0,003798 |

| Узел поперечного суппорта | 0,07 | 0,57 | 0,000399 | |

| Узел продольного суппорта | 0,06 | 1,54 | 0,000924 | |

| система охлаждения | 0,08 | 2,11 | 0,001688 | |

| 2 | шпиндельный блок | 0,18 | 1,83 | 0,003294 |

| Узел поперечного суппорта | 0,07 | 0,03 | 0,000021 | |

| Узел продольного суппорта | 0,06 | 1,73 | 0,001038 | |

| система охлаждения | 0,08 | 1,83 | 0,001464 | |

| 3 | шпиндельный блок | 0,18 | 2,22 | 0,003996 |

| Узел поперечного суппорта | 0,07 | 0,58 | 0,000406 | |

| Узел продольного суппорта | 0,06 | 1,64 | 0,000984 | |

| система охлаждения | 0,08 | 2,22 | 0,001776 | |

| 4 | шпиндельный блок | 0,18 | 1,81 | 0,003258 |

| Узел поперечного суппорта | 0,07 | 0 | ||

| Узел продольного суппорта | 0,06 | 1,81 | 0,001086 | |

| система охлаждения | 0,08 | 1,81 | 0,001448 | |

| 5 | Механизм фиксации | 0,01 | 1,65 | 0,000165 |

| Сверлильная головка | 0,07 | 1,65 | 0,001155 | |

| Поворотный стол | 0,1 | 0,02 | 0,00002 | |

| система охлаждения | 0,08 | 1,65 | 0,00132 | |

| 6 | Механизм фиксации | 0,01 | 2,76 | 0,000276 |

| Сверлильная головка | 0,07 | 2,76 | 0,001932 | |

| Поворотный стол | 0,1 | 0,02 | 0,00002 | |

| система охлаждения | 0,08 | 2,76 | 0,002208 | |

| 8 | шпиндельный блок | 0,18 | 2,61 | 0,004698 |

| Узел поперечного суппорта | 0,07 | 0 | ||

| Узел продольного суппорта | 0,06 | 2,61 | 0,001566 | |

| система охлаждения | 0,08 | 2,61 | 0,002088 | |

| 9 | Механизм фиксации | 0,01 | 0,98 | 0,000098 |

| Сверлильная головка | 0,07 | 0,98 | 0,000686 | |

| система охлаждения | 0,08 | 0,98 | 0,000784 | |

| 10 | транспортер стружки | 0,24 | 17,81 | 0,042744 |

| електро оборудование | 0,55 | 17,81 | 0,097955 | |

| итого | 0,183295 |

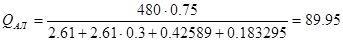

Тогда производительность такой линии будет составлять:

шт./смен

шт./смен

Уточненный расчет полной производительности автоматической линии для второго варианта

Сведем данные по всем инструментам в таблицу 6.3.

Таблица 6.3 - Расчет времени потерь по инструменту

| № | инструмент |

|

|

|

|

| 1 | Резец подрезной | 0,54 | 60 | 1+0,18 | 0,01062 |

| 2 | Резец расточной | 1,54 | 60 | 1,5+0,2 | 0,04363 |

| 3 | Резец расточной | 1,83 | 60 | 3+0,18 | 0,09699 |

| 4 | Резец подрезной | 0,20 | 60 | 1+0,18 | 0,00393 |

| 5 | Резец расточной | 0,33 | 60 | 1,5+0,2 | 0,00935 |

| 6 | Резец проходной | 0,74 | 60 | 1+0,18 | 0,01455 |

| 7 | Резец подрезной | 0,38 | 60 | 1+0,18 | 0,00747 |

| 8 | Резец расточной | 0,15 | 60 | 3+0,18 | 0,00779 |

| 9 | Резец проходной | 1,81 | 60 | 1+0,2 | 0,0362 |

| 10 | Сверло Ø20 | 1,65 | 60 | 1+0,18 | 0,03245 |

| 11 | Комбинированое сверло Ø14.7/Ø20 | 1,65 | 60 | 1+0,18 | 0,03245 |

| 12 | Комбинированое сверло Ø14.7/Ø20 | 1,65 | 60 | 1+0,18 | 0,03245 |

| 13 | Цековка Ø20 | 0,17 | 60 | 1+0,18 | 0,00334 |

| 14 | Цековка Ø20 | 0,17 | 60 | 1+0,18 | 0,00334 |

| 15 | Метчик М16 | 0,45 | 60 | 1+0,27 | 0,00953 |

| 16 | Метчик М16 | 0,45 | 60 | 1+0,27 | 0,00953 |

| 17 | Резец проходной | 0,80 | 60 | 1+0,18 | 0,01573 |

| 18 | Резец проходной | 1,81 | 60 | 1+0,18 | 0,0356 |

| 19 | Резец проходной | 0,80 | 60 | 1+0,18 | 0,01573 |

| 20 | Резец проходной | 1,81 | 60 | 1+0,18 | 0,0356 |

| 21 | Сверло Ø14.7/Ø22 | 0,58 | 60 | 1+0,18 | 0,01141 |

| 22 | Метчик М16 | 0,45 | 60 | 1+0,27 | 0,00953 |

|

|

|

|

| 0,47722 |

Расчет в не цикловых потерь по оборудованию проводится по формуле:

где  - среднее время простоев i-го нормализованного узла.

- среднее время простоев i-го нормализованного узла.

рассмотрим вариант компоновки данной линии с применением станков-дублеров. Данные по потерям времени по оборудования сводим в таблицу 6.4.

Таблица 6.4 - Расчет времени потерь по оборудованию для 2-го варианта схемы компоновки

| Наименование операции | Наименование механизма | Время простоя на 100 мин. Работы tno | Время работы j – го нормализованного узла tpi | Простои конкретных механизмов |

| 1 | 2 | 3 | 4 | 5 |

| 1 | шпиндельный блок | 0,18 | 2,11 | 0,003798 |

| Узел поперечного суппорта | 0,07 | 0,57 | 0,000399 | |

| Узел продольного суппорта | 0,06 | 1,54 | 0,000924 | |

| система охлождения | 0,08 | 2,11 | 0,001688 | |

| 2 | шпиндельный блок | 0,18 | 1,83 | 0,003294 |

| Узел поперечного суппорта | 0,07 | 0,03 | 0,000021 | |

| Узел продольного суппорта | 0,06 | 1,73 | 0,001038 | |

| система охлаждения | 0,08 | 1,83 | 0,001464 | |

| 3 | шпиндельный блок | 0,18 | 2,22 | 0,003996 |

| Узел поперечного суппорта | 0,07 | 0,58 | 0,000406 | |

| Узел продольного суппорта | 0,06 | 1,64 | 0,000984 | |

| система охлаждения | 0,08 | 2,22 | 0,001776 | |

| 4 | шпиндельный блок | 0,18 | 1,81 | 0,003258 |

| Узел поперечного суппорта | 0,07 | 0 | ||

| Узел продольного суппорта | 0,06 | 1,81 | 0,001086 | |

| система охлаждения | 0,08 | 1,81 | 0,001448 | |

| 5 | Механизм фиксации | 0,01 | 1,65 | 0,000165 |

| Сверлильная головка | 0,07 | 1,65 | 0,001155 | |

| Поворотный стол | 0,1 | 0,02 | 0,00002 | |

| система охлаждения | 0,08 | 1,65 | 0,00132 | |

| 6 | Механизм фиксации | 0,01 | 2,76 | 0,000276 |

| Сверлильная головка | 0,07 | 2,76 | 0,001932 | |

| Поворотный стол | 0,1 | 0,02 | 0,00002 | |

| система охлаждения | 0,08 | 2,76 | 0,002208 | |

| 8 | шпиндельный блок | 0,18 | 2,61 | 0,004698 |

| Узел поперечного суппорта | 0,07 | 0 | ||

| Узел продольного суппорта | 0,06 | 2,61 | 0,001566 | |

| система охлаждения | 0,08 | 2,61 | 0,002088 | |

| 8 | шпиндельный блок | 0,18 | 2,61 | 0,004698 |

| Узел поперечного суппорта | 0,07 | 0 | ||

| Узел продольного суппорта | 0,06 | 2,61 | 0,001566 | |

| система охлаждения | 0,08 | 2,61 | 0,002088 | |

| 9 | Механизм фиксации | 0,01 | 0,98 | 0,000098 |

| Сверлильная головка | 0,07 | 0,98 | 0,000686 | |

| система охлаждения | 0,08 | 0,98 | 0,000784 | |

| 10 | транспортер стружки | 0,24 | 17,81 | 0,042744 |

| електро оборудование | 0,55 | 17,81 | 0,097955 | |

| итого | 0,191647 |

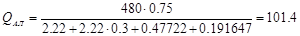

Тогда производительность такой линии будет составлять:

шт./смен

шт./смен

Уточненный расчет полной производительности автоматической линии для третьего варианта

Сведем данные по всем инструментам в таблицу 6.5.

Таблица 6.5 - Расчет времени потерь по инструменту

| № | инструмент |

|

|

|

|

| 1 | Резец подрезной | 0,54 | 60 | 1+0,18 | 0,01062 |

| 2 | Резец расточной | 1,54 | 60 | 1,5+0,2 | 0,04363 |

| 3 | Резец расточной | 1,83 | 60 | 3+0,18 | 0,09699 |

| 4 | Резец подрезной | 0,20 | 60 | 1+0,18 | 0,00393 |

| 5 | Резец расточной | 0,33 | 60 | 1,5+0,2 | 0,00935 |

| 6 | Резец проходной | 0,74 | 60 | 1+0,18 | 0,01455 |

| 7 | Резец подрезной | 0,38 | 60 | 1+0,18 | 0,00747 |

| 8 | Резец расточной | 0,15 | 60 | 3+0,18 | 0,00779 |

| 9 | Резец подрезной | 0,20 | 60 | 1+0,18 | 0,00393 |

| 10 | Резец расточной | 0,33 | 60 | 1,5+0,2 | 0,00935 |

| 11 | Резец проходной | 0,74 | 60 | 1+0,18 | 0,01455 |

| 12 | Резец подрезной | 0,38 | 60 | 1+0,18 | 0,00747 |

| 13 | Резец расточной | 0,15 | 60 | 3+0,18 | 0,00779 |

| 14 | Резец проходной | 1,81 | 60 | 1+0,2 | 0,0362 |

| 15 | Сверло Ø20 | 1,65 | 60 | 1+0,18 | 0,03245 |

| 16 | Комбинированое сверло Ø14.7/Ø20 | 1,65 | 60 | 1+0,18 | 0,03245 |

| 17 | Комбинированое сверло Ø14.7/Ø20 | 1,65 | 60 | 1+0,18 | 0,03245 |

| 18 | Цековка Ø20 | 0,17 | 60 | 1+0,18 | 0,00334 |

| 19 | Цековка Ø20 | 0,17 | 60 | 1+0,18 | 0,00334 |

| 20 | Метчик М16 | 0,45 | 60 | 1+0,27 | 0,00953 |

| 21 | Метчик М16 | 0,45 | 60 | 1+0,27 | 0,00953 |

| 22 | Резец проходной | 0,80 | 60 | 1+0,18 | 0,01573 |

| 23 | Резец проходной | 1,81 | 60 | 1+0,18 | 0,0356 |

| 24 | Резец проходной | 0,80 | 60 | 1+0,18 | 0,01573 |

| 25 | Резец проходной | 1,81 | 60 | 1+0,18 | 0,0356 |

| 26 | Сверло Ø14.7/Ø22 | 0,58 | 60 | 1+0,18 | 0,01141 |

| 27 | Метчик М16 | 0,45 | 60 | 1+0,27 | 0,00953 |

|

|

|

|

| 0,52032 |

Расчет внецикловых потерь по оборудованию проводится по формуле:

где  - среднее время простоев i-го нормализованного узла.

- среднее время простоев i-го нормализованного узла.

рассмотрим вариант компоновки данной линии с применением станков-дублеров. Данные по потерям времени по оборудования сводим в таблицу 6.6.

Таблица 6.6 - Расчет времени потерь по оборудованию для 3-го варианта схемы компоновки

| Наименование операции | Наименование механизма | Время простоя на 100 мин. Работы tno | Время работы j – го нормализованного узла tpi | Простои конкретных механизмов |

| 1 | 2 | 3 | 4 | 5 |

| 1 | шпиндельный блок | 0,18 | 2,11 | 0,003798 |

| Узел поперечного суппорта | 0,07 | 0,57 | 0,000399 | |

| Узел продольного суппорта | 0,06 | 1,54 | 0,000924 | |

| система охлождения | 0,08 | 2,11 | 0,001688 | |

| 2 | шпиндельный блок | 0,18 | 1,83 | 0,003294 |

| Узел поперечного суппорта | 0,07 | 0,03 | 0,000021 | |

| Узел продольного суппорта | 0,06 | 1,73 | 0,001038 | |

| система охлаждения | 0,08 | 1,83 | 0,001464 | |

| 3 | шпиндельный блок | 0,18 | 2,22 | 0,003996 |

| Узел поперечного суппорта | 0,07 | 0,58 | 0,000406 | |

| Узел продольного суппорта | 0,06 | 1,64 | 0,000984 | |

| система охлаждения | 0,08 | 2,22 | 0,001776 | |

| 4 | шпиндельный блок | 0,18 | 2,22 | 0,003996 |

| Узел поперечного суппорта | 0,07 | 0,58 | 0,000406 | |

| Узел продольного суппорта | 0,06 | 1,64 | 0,000984 | |

| система охлаждения | 0,08 | 2,22 | 0,001776 | |

| 5 | шпиндельный блок | 0,18 | 1,81 | 0,003258 |

| Узел поперечного суппорта | 0,07 | 0 | ||

| Узел продольного суппорта | 0,06 | 1,81 | 0,001086 | |

| система охлаждения | 0,08 | 1,81 | 0,001448 | |

| 6 | Механизм фиксации | 0,01 | 1,65 | 0,000165 |

| Сверлильная головка | 0,07 | 1,65 | 0,001155 | |

| Поворотный стол | 0,1 | 0,02 | 0,00002 | |

| система охлаждения | 0,08 | 1,65 | 0,00132 | |

| 7 | Механизм фиксации | 0,01 | 2,76 | 0,000276 |

| Сверлильная головка | 0,07 | 2,76 | 0,001932 | |

| Поворотный стол | 0,1 | 0,02 | 0,00002 | |

| система охлаждения | 0,08 | 2,76 | 0,002208 | |

| 8 | шпиндельный блок | 0,18 | 2,61 | 0,004698 |

| Узел поперечного суппорта | 0,07 | 0 | ||

| Узел продольного суппорта | 0,06 | 2,61 | 0,001566 | |

| система охлаждения | 0,08 | 2,61 | 0,002088 | |

| 9 | шпиндельный блок | 0,18 | 2,61 | 0,004698 |

| Узел поперечного суппорта | 0,07 | 0 | ||

| Узел продольного суппорта | 0,06 | 2,61 | 0,001566 | |

| система охлаждения | 0,08 | 2,61 | 0,002088 | |

| 10 | Механизм фиксации | 0,01 | 0,98 | 0,000098 |

| Сверлильная головка | 0,07 | 0,98 | 0,000686 | |

| система охлаждения | 0,08 | 0,98 | 0,000784 | |

| 11 | транспортер стружки | 0,24 | 17,81 | 0,042744 |

| електро оборудование | 0,55 | 17,81 | 0,097955 | |

| итого |

| 0,198809 | ||

Тогда производительность такой линии будет составлять:

шт./смен

шт./смен

|

из

5.00

|

Обсуждение в статье: Уточненный расчет производительности автоматической линии |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы