|

Главная |

Основные критерии работоспособности деталей машин

|

из

5.00

|

Совершенство конструкции деталей оценивают по их надежности и экономичности [24].

Под надежностью понимают вероятность безотказного выполнения деталью своих функций в течение заданного срока службы без внеплановых ремонтов, котороя оценивается коэффицентом Кн:

, (1)

, (1)

где Кн - коэффициент надежности детали;

N б - число случаев безотказной работы в данной партии одинаковых деталей в идентичных условиях;

N - число деталей в партии.

Коэффициент надежности сложной машины равен произведению коэффициентов надежности отдельных деталей машин:

КнΣ = Кн1∙Кн2∙Кн3∙...∙Кнi . (2)

Надежность машины всегда меньше надежности самой надежной детали.

Долговечность - это достаточно длительная, безотказная работа машин (до наступления " морального износа ").

Экономичность - определяется стоимостью материалов, затратами на производство и эксплуатацию.

Для того чтобы быть надежными детали, прежде всего, должны быть работоспособными.

Работоспособность - это такое состояние деталей машин, в котором они могут выполнять свои функции в пределах технических требований.

Работоспособность деталей машин при их расчете оценивается следующими основными критериями: прочностью, жесткостью, износостойкостью, теплостойкостью, вибростойкостью и др.

1.1. Прочность - является основным критерием работоспособности для большинства деталей. Расчет на прочность сводится к определению таких размеров и форм деталей, при которых исключается возможность возникновения опасных деформаций, поломок или поверхностных разрушений [16].

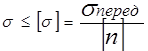

Расчет на прочность производят по коэффициенту запаса прочности ;

, (3)

, (3)

где [σ] - допускаемое напряжение, Н/мм2;

-предельное напряжение, Н/ мм2;

-предельное напряжение, Н/ мм2;

[n]- допускаемый коэффициент запаса для общего машиностроения, принимают [n] = 1,2... 1,5.

Поэтому важное значение имеет правильный выбор коэффициента запаса прочности. Обычно применяется метод академика Серенсена:

n = n 1∙ n 2∙ n 3∙ n 4. (4)

где n 1 - коэффициент, учитывающий надежность материала;

n 2 - коэффициент, учитывающий условия работы деталей;

n 3 - коэффициент, учитывающий точность расчета;

n 4 - коэффициент, учитывающий степень соответствия образцов:

при растяжении (сжатии) n 4=1,15;

при кручении n 4=1,35;

при срезе n 4=1,25.

Одним из наиболее общих условий конструирования машин является условие равнопрочности, т.е. в машине все детали должны быть с равными или близкими запасами прочности (сохранять одинаковую по времени работоспособность). Так как в противном случае больший запас прочности одних деталей не будет реализован в связи с выходом из строя других деталей.

1.2. Жесткость - характеризуется изменением размеров и формы детали под нагрузкой [13].

Расчет на жесткость предусматривает ограничение упругих перемещений деталей в пределах, допустимых для конкретных условий работы. Такими условиями могут быть; условия сопряженных деталей (например, качество зацепления зубчатых колес и условия работы подшипников ухудшаются при больших прогибах валов); технологические условия (например, точность и производительность обработки на металлорежущих станках в значительной степени определяются жесткостью станка и обрабатываемой детали).

Нормы жесткости деталей устанавливают на основе практики эксплуатации и расчетов. Значение расчетов на жесткость возрастает в связи с широким внедрением высокопрочных сталей, у которых увеличиваются характеристики прочности (σ B, σ-1), а модуль упругости Е (характеристика жесткости) остается почти неизменным. При этом чаще встречаются случаи, когда размеры, полученные из расчетов на прочность, оказываются недостаточными по жесткости [3].

1.3 Износостойкость - способность сопротивляться абразивному и усталостному изнашиванию, вызывающим постепенное уменьшение размеров и изменение формы деталей. При этом могут иметь место следующие нарушения:

1. Снижение К.П.Д.

2. Увеличение утечек через зазоры.

3. Снижение прочности из-за уменьшения поперечных сечений, неравномерного износа опор, увеличения динамичности нагрузок.

По ГОСТу различают следующие виды износов:

1. Механический износ (вследствие абразивного, царапающего действия неровностей или посторонних частиц);

2. Молекулярно - механический износ - схватывание или заедание (местное сваривание поверхностей с последующим выравниванием частиц одного тела, приварившихся к другому телу).

3. Коррозийнно - механический износ, при котором продукты коррозии стираются механическим путем.

1.4 Теплостойкость - способность деталей работать при высоких и низких температурах. Теплостойкость особенно имеет значение для деталей машин, работа которых связана с большим тепловыделением (Д.В.С., тормоза, муфты, сцепления). При этом возникают отрицательные явления:

1. Понижение несущей способности деталей (понижение основных механических характеристик, потеря пластичности и т.п.).

2. Понижение защитной способности масляного слоя, повышенный износ и заедание.

3. Изменение зазоров в подвижных соединениях.

4. Снижение коэффициента трения (опасно для тормозов).

5. Снижение точности (у процезионных деталей).

Чтобы не допустить вредных последствий перегрева на работу машины, выполняют тепловые расчеты и, если необходимо, вносят соответствующие конструктивные изменения (например, искусственное охлаждение) [14].

1.5 Вибороустойчивость - способность конструкции работать в нужном диапазоне режимов в пределах допускаемых колебаний. Основной задачей расчета на виброустойчивость является выбор такой жесткости, при которой небудет опасности возникновения резонанса. "Авторезонанс" имеет и положительное значение.

Вибрация вызывает дополнительные переменные напряжения, как правило, приводит к усталостному разрушению деталей. В некоторых случаях вибрация снижает качество работы машины. Например, вибрация в металлорежущих станках снижает точность обработки и ухудшает качество поверхности обрабатываемых деталей. Вредное влияние вибраций проявляется также и вследствие увеличения шумовых характеристик механизмов. В связи с повышением скоростей движения машин опасность вибраций возрастает, поэтому расчеты на колебания приобретают все большее значение [9].

1.6 Одним из требований, предъявляемым к машинам и их деталям является технологичность конструкций, которая значительно влияет на стоимость машины.

Технологичность деталей - это способность обеспечить наибольшую простоту и экономичность их изготовления.

1.7 Снижение массы машин (металлоемкость) по агротехническим требованиям.

Расчетные нагрузки

При расчетах деталей машин необходимо знать нагрузку, действующую на детали машин. Нагрузка может быть задана силой F(Н) или моментом Т( H ·м ):

аналитическая связь между ними:

T =  , T = 9,550

, T = 9,550  , (5)

, (5)

T =  , (6)

, (6)

N =  . (7)

. (7)

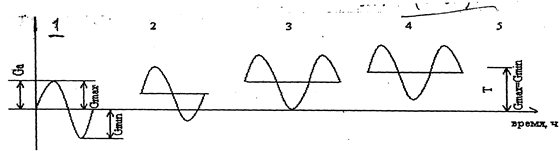

Нагрузка может быть постоянной, переменной и ударной (рис. 7).

|

|

|

Рис. 7. Виды нагрузок: 1-симметричная знакопеременная нагрузка; 2-ассиметричная, знакопеременная нагрузка; 3-пульсирующая нагрузка; 4-ассиметричная, знакопостоянная нагрузка; 5-постоянная нагрузка

Для деталей, подвергаемым переменным нагрузкам, даются гистограммы нагрузок, полученных на основании экспериментальных замеров и расчетов типичных машин (Рис 8).

Рис.8 Гистограмма нагрузки

При расчетах деталей машин различают расчетную и номинальную нагрузку [11].

Под номинальной нагрузкой понимается длительно действующая нагрузка, при которой деталь работает как угодно долго.

Расчетную нагрузку определяют как произведение номинальной нагрузки на динамический коэффициент режима нагрузки.

Например, для крутящегося момента:

Т  =Кд·Тн, (8)

=Кд·Тн, (8)

где Тр - расчетный момент, Н·м;

Тн - номинальный момент, Н·м;

Кд - динамический коэффициент нагрузки.

Номинальный момент соответствует паспортной (проектной) мощности машины. Коэффициент Кд учитывает дополнительные динамические нагрузки, связанные в основном с неравномерностью движения, пуском, торможением. Этот коэффициент зависит от типа двигателя, привода, и работы машины, например:

Кд = 1,1...1,2 (токарные, сверлильные);

Кд = 1,25...1,35 (фрезерные).

При расчете некоторых механизмов вводят дополнительные коэффициенты нагрузки, учитывающие специфические особенности этих механизмов, например, для зубчатых передач [27].

|

из

5.00

|

Обсуждение в статье: Основные критерии работоспособности деталей машин |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы