|

Главная |

Разработка конструкции и расчет силовой головки

|

из

5.00

|

Силовая головка обеспечивает ускоренную рабочую подачу режущего инструмента в зону обработки и позволяет реализовать оптимальные скорости резания.

Силовая головка состоит из муфты 1, крышек 2, 4, корпуса 3, пиноли 5, шпинделя 6, фланцев 7, 9, втулок 8, 12, кронштейна 10, плиты 11, командоаппарата 50, упора 51, электродвигателя 52, колец, гаек, винтов, болтов, шпилек, подшипников.

Вращение шпинделя 6 осуществляется электродвигателем 52 через муфту 1, которая передает вращение через шлицевое соединение. Быстрое и медленное перемещение пиноли 5 с подшипниками обеспечивается гидросистемой. В начале цикла при подаче рабочей жидкости в правую канавку пиноль 5 вместе с подшипниками перемещается влево. Командоаппарат 50 отслеживает это перемещение. По окончании обработки подается сигнал на отвод. Жидкость подается в другую канавку, пиноль 5 возвращается в исходное положение.

Точность обработки на станке определяется в значительной мере точностью вращения шпинделя, передающего движение закрепленному в нем инструменту. В связи с этим к силовой головке предъявляются следующие основные требования:

1. Точность вращения – характеризуется биением переднего конца шпинделя. Для разрабатываемого специального станка для обработки фасок на прутках круглого сечения точность вращения назначается с учетом требуемой точности обрабатываемой на станке детали.

2. Жесткость – определяется правильностью положения шпинделя под действием рабочих сил. Слишком большие деформации шпинделя неблагоприятно отражаются на точности обработки и на работоспособности опор шпинделя и его привода.

Указанные требования обеспечиваются правильным выбором материала шпинделя.

Так как основным требованием для шпинделя является достаточная жесткость, зависящая от модуля упругости материала шпинделя. В связи с тем, что модуль упругости различных сталей практически одинаков, нет оснований применять для шпинделей легированные стали, поэтому в качестве материала для изготовления шпинделя в станке для обработке фасок используется среднеуглеродистая конструкционная сталь 45 с последующим улучшением (закалка высоким отпуском до твердости HRC 22-28).

Выбор конструкции шпиндельного узла.

В шпиндельном узле станка для обработки фасок на прутках круглого сечения одна опора делается плавающей, а другая жестко закреплена. При нагреве шпиндельного узла может произойти его удлинение, что повлечет за собой затяжку подшипника и его быстрый износ. Плавающая опора смещается вдоль оси шпиндельного вала и предотвращает заклинивание подшипника.

В зависимости от скоростного коэффициента выбирается тип подшипников и схема шпиндельного узла.

Скоростной коэффициент определяется по формуле

; (2.12)

; (2.12)

где KV – скоростной коэффициент, зависящий от схемы шпиндельного узла;

d – диаметр под передней опорой, мм;

n – максимальная частота вращения шпинделя, об/мин.

Значение скоростного коэффициента, рассчитанное по формуле (2.12),

.

.

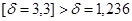

В соответствии с рекомендациями [6] принимаем схему шпиндельного узла (рис. 2.4).

Рис. 2.4 Схема шпиндельного узла

Выбор точности подшипников шпиндельного узла.

Для шпинделей металлорежущих станков требуются подшипники, обеспечивающие высокую точность и стабильность положения оси вращающегося шпинделя.

При изготовлении высококачественных подшипников трудно сделать абсолютно точные поверхности качения и поверхности дорожек, по которым движутся тела качения. При работе подшипника возникают биения, которые, в свою очередь, воздействуют на шпиндель и обрабатываемую поверхность. Необходимо определить класс точности подшипников и сборку их в шпиндельном узле, для этого рассмотрим две схемы установки подшипников и примем наилучший вариант.

Рис. 2.5 Схема установки подшипников

На рис. 2.5 показана схема биения подшипников, биение направлено в противоположные стороны (наихудший вариант). Из [7] (для данного аналога типа станка Dнаиб = 80 мм) выбираем величину биения конца шпинделя, принимаем  мкм. Из [6] известно, что биение подшипников формирует приблизительно 1/3 погрешности вращения шпинделя,

мкм. Из [6] известно, что биение подшипников формирует приблизительно 1/3 погрешности вращения шпинделя,  мкм.

мкм.

; (2.13)

; (2.13)

где  - отношение длины вылета к длине между опорами (чертеж 04.36.616.01.000.СБ ),

- отношение длины вылета к длине между опорами (чертеж 04.36.616.01.000.СБ ),

.

.

- требуемое биение передней опоры, мкм.

- требуемое биение передней опоры, мкм.

Значение биения в передней опоре, рассчитанное по формуле (2.13),

(мкм).

(мкм).

Биение в задней опоре рассчитывается по формуле

; (2.14)

; (2.14)

( мкм).

( мкм).

Так как подшипника с биением  мкм нет, то рассмотрим следующую схему.

мкм нет, то рассмотрим следующую схему.

Рис. 2.6 Схема установки подшипников

На рис. 2.6 показана специальная сборка подшипников в шпиндельном узле, так что биение подшипников в передней и задней опоре направлены в одну сторону.

По табл. 9 [6] для диаметров подшипников da= 55 мм, предварительно принимаем 2 класс точности подшипника  мкм. Для dв = 50 мм предварительно принимаем 4 класс точности подшипника

мкм. Для dв = 50 мм предварительно принимаем 4 класс точности подшипника  мкм.

мкм.

Биение переднего конца шпинделя можно рассчитать по формуле

; (2.15)

; (2.15)

где  - количество подшипников в опоре

- количество подшипников в опоре  =2,

=2,  =2 .

=2 .

(мкм);

(мкм);

Так как  , то условие выполняется.

, то условие выполняется.

Для подшипника диаметром da= 55 мм в передней опоре принимаем 2 класс точности подшипника. Для подшипника диаметром dв= 50 мм принимаем 4 класс точности подшипника.

Произведем проверочный расчет шпинделя. Рассмотрим схему приложения сил на него (рис. 2.7).

Рис. 2.7 Схема сил, действующих на шпиндельный вал

Проверочный расчет вала произведен в программном пакете APM WinMachine.

Крутящий момент, действующий на вал, рассчитывается по формуле

, (2.16)

, (2.16)

где N = 3000 Вт – мощность электродвигателя, Вт;

щ – угловая скорость вращения, рад/с.

В формуле (2.16) угловая скорость рассчитывается по формуле

, (2.17)

, (2.17)

где n = 950 об/мин – частота вращения вала.

(об/мин);

(об/мин);

Значение крутящего момента, рассчитанное по формуле (2.16),

(Нм).

(Нм).

Исходные данные, необходимые для расчета: Рx = 733 Н, Рy = 278 H, Рz = 964 Н – составляющие силы Р; Мкр = 30 Нм.

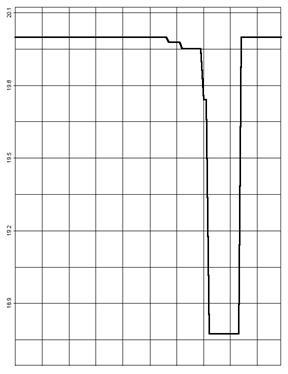

На рис. 2.8 – 2.16 приведены результаты проверочного расчета вала в программном пакете APM WinMachine.

| Момент изгиба, Н.м |

|

| Длина вала, мм | |

Рис. 2.8 Момент изгиба вертикальный

| Момент изгиба, Н.м |

|

| Длина вала, мм | |

Рис. 2.9 Момент изгиба горизонтальный

| Момент кручения, Н.м |

|

| Длина вала, мм | |

Рис. 2.10 Момент кручения

| Напряжение, МПа |

|

| Длина вала, мм | |

Рис. 2.11 Напряжения

| Перемещение, мм |

|

| Длина вала, мм | |

Рис. 2.12 Перемещения вертикальные

| Перемещение, мм |

|

| Длина вала, мм | |

Рис. 2.13 Перемещения горизонтальные

| Угол изгиба, град |

|

| Длина вала, мм | |

Рис. 2.14 Угол изгиба вертикальный

| Угол кручения, град |

|

| Длина вала, мм | |

Рис. 2.15 Угол кручения

| Коэффициент запаса |

|

| Длина вала, мм | |

Рис. 2.16 Усталостная прочность

Перемещения вала составляют 0,0009 мм. Это меньше допустимого, равного 0,09 мм [5]. Угол изгиба в левой опоре  , в правой

, в правой  . Эти значения допустимы, т.к. для радиальных шарикоподшипников допустимый угол изгиба равен

. Эти значения допустимы, т.к. для радиальных шарикоподшипников допустимый угол изгиба равен  [6]. Минимальное значение коэффициента запаса равно 18 при допустимом 1,5 … 2,5 [9]. Проанализировав результаты расчета приходим к выводу, что данный вал удовлетворяет условию прочности.

[6]. Минимальное значение коэффициента запаса равно 18 при допустимом 1,5 … 2,5 [9]. Проанализировав результаты расчета приходим к выводу, что данный вал удовлетворяет условию прочности.

Произведем расчет режимов резания.

При назначении элементов режимов резания учитывается характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки.

Производится обработка фасок на прутках, изготовленных из конструкционной стали, резцами, которые оснащены неперетачиваемыми сменными четырехгранными пластинами из твердого сплава Т5К10.

Скорость резания рассчитывается по формуле

. (2.18)

. (2.18)

Значения коэффициентов С V , x , y, и m ([2], табл.17, с.269):

С v = 420;

х = 0,15;

у = 0,20;

m = 0,20;

Т = 60 мин – среднее значение стойкости при одноинструментной обработке;

t = 4 мм – глубина резания.

Подача s определяется по формуле

, (2.19)

, (2.19)

где а = 0,1 мм – толщина среза;

j = 60° – главный угол в плане.

Значение подачи, рассчитанное по формуле (2.19),

(мм/об).

(мм/об).

Коэффициент К V является произведением коэффициентов, учитывающих влияние состояния поверхности КПV, материала инструмента КИV, материала заготовки КMV Значения коэффициентов определяются из ([2], табл.1-6, с.261- 263)

K ПV = 0,9;

КИV = 0,65.

Коэффициент, учитывающий материал заготовки, рассчитывается по формуле

, (2.20)

, (2.20)

где КГ = 1 – коэффициент, характеризующий группу стали по обрабатываемости, выбирается по ([2], табл.2, с.262);

nV =1 – показатель степени, выбирается из ([2], табл.2, с.262).

МПа – временное сопротивление на разрыв обрабатываемого материала.

МПа – временное сопротивление на разрыв обрабатываемого материала.

|

из

5.00

|

Обсуждение в статье: Разработка конструкции и расчет силовой головки |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы