|

Главная |

Переработка полимеров методом экструзии

|

из

5.00

|

Как отмечалось выше, полиэтилен можно перерабатывать методами экструзии и литья. В данном дипломном проекте предлагается изготавливать полиэтиленовые трубы методом экструзии.

Экструзия – это изготовление из гранулированного, порошкообразного или зернистого полимера бесконечного формованного профилированного изделия.

В экструзионной установке наиболее значимым элементом является сам экструдер, называемый также шнековым прессом.

Принцип работы экструдера состоит в том, что в нагреваемом материальном цилиндре вращается шнек, который уплотняет, расплавляет и гомогенизирует полимерную массу, а затем выдавливает ее сквозь выходное отверстие формующей головки. Сам по себе экструдер еще не является машиной для переработки полимеров, а представляет собой лишь пластицирующее устройство.

Экструдер, укомплектованный формующей головкой, устройствами калибровки, охлаждения, отвода и намотки – это технологическая установка для переработки полимеров.

Наряду с одношнековыми машинами также используются и многошнековые экструдеры.

Из многошнековых машин для переработки порошкообразных полимеров особое значение приобрел двухшнековый экструдер.

Экструзии поддаются все термопласты. Единственное ограничивающее условие – все подлежащие переработке полимеры в состоянии плавления должны обладать высокой степенью вязкости. Это необходимо для того, чтобы выходящий из формующей головки расплав не растекался, а сохранял на короткое время приданную ему форму. Высокая вязкость расплава достигается либо высокой степенью полимеризации, либо введением в полимер определенных добавок. Из всех термопластов экструзией чаще других перерабатывается ПВХ, за ним следуют ПЭ и ПП. При изготовлении труб для обогрева полов все большее значение приобретает сшитый ПЭ, в котором образование поперечных химических связей достигается использованием пероксида. Как правило, доля порошковых добавок (вспенивающий агент или пероксид) в полимере составляет от 0,5 до 5%.

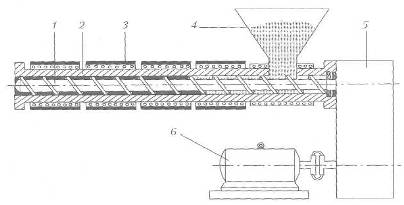

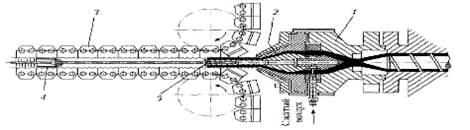

Основным элементом экструзионной производственной линии является экструдер. Одношнековый экструдер состоит из материального цилиндра с размещенным в нем шнеком, электродвигателя, загрузочного бункера и редуктора (рис. 1.1).

Рис. 1.1. Схематическое изображение экструдера: 1 – шнек; 2 – материальный цилиндр; 3 – нагреватели; 4 – загрузочный бункер; 5 – редуктор; 6 – двигатель

На цилиндре устанавливаются несколько кольцевых нагревателей (от 4 до 6), каждый из которых регулируется индивидуально. Как правило, в каждой зоне нагрева смонтировано охлаждающее устройство, что повышает точность регулировки температуры. Для предотвращения преждевременного оплавления полимерной массы зона цилиндра, находящаяся в непосредственной близости от загрузочного отверстия, в процессе работы экструдера постоянно охлаждается.

Назначение экструдера состоит в перемещении, уплотнении, пластикации и гомогенизации полимерной массы, направляемой в формующую головку.

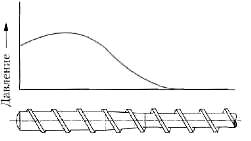

Все эти технологические процессы происходят внутри материального цилиндра. Именно поэтому шнек разделен на несколько зон (рис. 1.2). Разделение шнека на зоны следует из ставящихся перед экструдером задач.

Рис. 1.2. Разделение шнека на три стадии технологического

В одношнековом экструдере движение материала в зоне питания происходит за счет сил трения между полимерной массой, стенкой цилиндра и шнеком. В этом случае действительна следующая формулировка: «Чем меньше коэффициент трения между шнеком и полимером, и чем выше коэффициент трения между стенкой материального цилиндра и полимером, тем лучше проходит процесс движения материала».

Поскольку соотношения сил трения в гладком цилиндре и в канале шнека не является чрезмерно высокими, то и добиться оптимальной подачи материала не представляется возможным.

В данном дипломном проекте, чтобы добиться принципиальных улучшений, предлагается внедрить в процесс захватывающую втулку, снабженную пазами. У полимерной массы появляется возможность зацепиться за пазы, что предотвращает ее одновременное вращение со шнеком. Это явление можно сравнить с винтом и гайкой – если ключом удерживать гайку на вращающемся винте, то она за счет резьбы может перемещаться вдоль оси вращения.

Двухшнековые экструдеры с соскабливающими противоточными шнеками работают по принципу принудительной подачи.

За счет сцепления гребней одного шнека с витками второго образуются закрытые камеры, таким образом, полимерная масса передается по цилиндру.

На синхронно срабатывающих двухшнековых машинах абсолютного образования подобных камер достичь невозможно. Материал имеет возможность обратного течения вокруг обоих шнеков. Тем не менее, за счет вращательного движения шнеков обеспечивается эффективное движение полимерной массы вперед.

Пустоты между частицами сыпучего продукта (гранулят, порошок) заняты воздухом. Перед полным расплавлением полимера этот воздух необходимо выдавить или отсосать.

Необходимое для уплотнения давление достигается за счет уменьшения объема витка в средней части длины шнека.

Этого можно добиться постоянным уменьшением глубины нарезки при ее неизменном шаге (шнек с уменьшающейся глубиной канала), или же за счет уменьшения шага витка (шнек с дегрессивным шагом). При использовании одношнековых экструдеров первый из перечисленных вариантов встречается чаще всего.

На двухшнековых экструдерах сжатие полимерной массы достигается за счет создания дополнительных шагов витка. На конических двухшнековых экструдерах сужение шагов витка шнека происходит по направлению к коническому концу, а значит и сжатие, создаваемое за счет уменьшающегося диаметра шнека, задано заранее.

Другой способ отвода воздуха и летучих веществ, образующихся в процессе расплавления полимеров, состоит в их отсосе через специальные отверстия в цилиндре.

Длина шнеков с системой дегазации, как правило, составляет 30D. Отсос летучих компонентов происходит на среднем участке шнека, в так называемой области декомпрессии.

На двухшнековых экструдерах для процесса дегазации рекомендуется использовать шнеки со встречным движением. Полимерная масса постоянно захватывается вращающимися шнеками, что предотвращает забивку отверстия дегазации.

Расплавление полимера

Процесс расплавления полимерной массы также начинается со сжатия. За счет соприкосновения с горячей стенкой цилиндра и вследствие трения о шнек и материальный цилиндр полимер нагревается до тех пор, пока не начинают плавиться отдельные его частицы. Передняя стенка канала шнека постоянно соскабливает расплав полимера со стенки цилиндра (рис. 1.3.) [19–20].

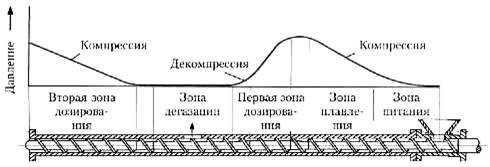

Рис. 1.3. Профиль давления на шнеке с системой дегазации

Перед толкающей стенкой канала образуется скопление расплавленной фракции, которая захватывает и увлекает за собой нерасплавленные частицы. При этом происходит постоянный теплообмен, который совершается до тех пор, пока в одном витке шнека не будет расплавлен весь материал. Принцип действия барьерного шнека состоит в разделении твердого материала и расплава в зоне плавления. В этом случае на данном участке шнек имеет дополнительный виток, который не касается стенки цилиндра. Таким образом, образуются два канала шнека: вначале – небольшого объема для расплава и значительного – для твердого вещества, а в конце наоборот: большой объем – для расплава и небольшой – для нерасплавленного полимера. Через барьерный виток расплав из канала с твердым веществом перетекает в канал с расплавом.

Изменяя высоту нарезки обоих каналов, можно регулировать мощность расплавления и однородность расплава. Это тип шнека часто используют в сочетании со сдвиговыми и смесительными элементами.

После расплавления необходимо гомогенизировать (тщательно перемешать) расплав. Это необходимо как для равномерного распределения добавок, так и для тождественности температур. После завершения процесса расплавления температура граничных слоев расплава у цилиндра и шнека гораздо выше, чем температура массы в середине капала.

Перемешивание достигается за счет сложных движений потока (гидродинамики потока), происходящих в канале шнека в зоне гомогенизации.

Наряду с осевым потоком, определяющими для гомогенизации являются радиальный (вращательное движение), противопоток (под действием давления в формующем инструменте) и поток утечек (е зазоре между гребнем нарезки шнека и внутренней поверхностью материального цилиндра).

Расплавленная полимерная масса на участке диспергирующего элемента продавливается сквозь узкий зазор между ним и стенкой цилиндра. За счет напряжения сдвига полимерная масса нагревается и становится более текучей. В следующей зоне смешения происходит значительное усиление гомогенизации. Сам процесс смешения осуществляется за счет разделения и последующего объединения потока с помощью многочисленных кулачков, размещенных на шнеке.

Процесс гомогенизации в двухшнековом экструдере может осуществляться путем смешения, протекающего в зазоре. Смешение происходит на участке наложения шнеков, при этом расплав полимера перемещается из соответствующих камер шнеков. Потоки материала встречаются в зазорах перехода от одного шнека к другому и тщательно перемешиваются друг с другом.

В ходе всех процессов гомогенизации отдельные частицы расплава испытывают сдвиговые напряжения, в результате чего происходит разогрев материала.

Чем больше число оборотов шнека, тем сильнее разогрев материала за счет сдвиговых напряжений. Экструдеры, используемые для переработки ПЭ – полимера с широкой областью плавления, могут работать без внешнего нагрева – за счет большего количества числа оборотов шнека. Подобные экструдеры известны как адиабатические или автотермические. В зависимости от диаметра шнека число его оборотов может колебаться от 200 до 500 в мин.

Давление внутри цилиндра возникает из-за противодействия, которое встречает на своем пути материал, перемещаемый шнеком.

Причиной противодействия становится узкий участок между материальным цилиндром и экструзионной головкой, а также размер и форма выходного канала (фильеры) последней [20–21].

Рис. 1.4. Распределение давления по всей длине шнека

Для получения однородного расплава в материальном цилиндре экструдера необходима определенная величина давления. Максимальное давление устанавливается на каком-либо из участков материального цилиндра. Оттуда давление воздействует в том числе и на зону загрузки экструдера, то есть в направлении, противоположном направлению подачи, что приводит к возникновению противопотока (рис. 1.4). В современных экструдерах контроль производства осуществляется с помощью датчика давления, установленного между концом шнека и формующей головкой.

Распределение давления, характерное для шнеков с зоной дегазации, приведено на рис. 1.3. В этом случае имеют место два участка максимального давления и зона декомпрессии, в которой и осуществляется дегазация.

Рост давления в двухшнековых экструдерах со встречным движением шнеков начинается лишь в последних витках зоны дозирования. Оно достигает своего максимума на участке дросселирования между цилиндром и экструзионной головкой. В двухшнековых экструдерах с узконаправленным вращением незакрытые камеры обеспечивают лучшее распределение давления в цилиндре экструдера, хотя и здесь наиболее высокого значения давление массы достигается в конце материального цилиндра.

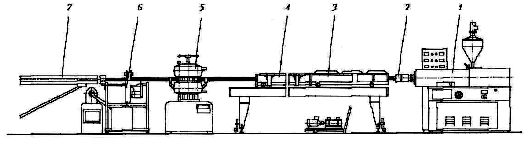

Экструзионные линии.

В состав экструзионной линии входят: экструдер, формующая головка, калибровочное, охлаждающее, приемное, наматывающее оборудование, а также оборудование, используемое для разделительной резки.

Нередко в экструзионной линии используются и другие установки, например, приборы для измерения толщины стенок, маркировочные устройства (для тиснения на трубах необходимой информации), штамповочное оборудование или устройства формовки трубопроводных муфт.

Кроме того, в состав линии можно включить устройства для приема изделий, например, вакуумные всасывающие рукава для приемки листов, качающиеся желоба (лотки) для труб и штабелирующее устройство.

Экструзионная линия для изготовления труб и профилей состоит из экструдера, трубной экструзионной головки, калибровочного устройства, участка охлаждения, гусеничного или роликового тянущего устройства, устройства для разделительной резки и качающегося желоба.

Для экструзии профилей и труб используется пластифицированный и непластифицированный ПВХ, ПЭ, ПП, ПА, ПС, ПММА.

Для переработки гранулята применяется одношнековый экструдер, а для переработки порошкового ПВХ – двухшнековый.

Кроме того, тип экструдера, как и все остальные составляющие экструзионной линии, зависит от вида погонажного изделия.

При изготовлении труб малого и среднего диаметра используются вакуумные калибровочные устройства, тогда как трубы большого диаметра могут быть изготовлены только с использованием калибровки сжатым воздухом с пробкой.

В качестве охлаждающих участков при изготовлении груб, как правило, выступают водяные бани или камеры с несколькими распределенными по периметру трубы водяными душами.

Маркировка трубы выполняется после охлаждения изделия. Она осуществляется тиснением или оттиском и предполагает нанесение фирменного (товарного) знака, обозначение размера, номинального давления или знака качества. Затем гусеничное приемное устройство захватывает трубу и передает на качающийся желоб (лоток). При изготовлении труб большого диаметра приемное устройство оснащено большим количеством «гусениц» (до 12), которые равномерно распределяются по всему диаметру трубы.

За приемным устройством следует устройство разделительной резки. Изготовление профилей из жестких полимерных материалов схоже с изготовлением труб малого диаметра. Поскольку толщина стенок труб, как правило, невелика, достаточно использовать устройство вакуумной калибровки с водяным охлаждением [16].

Рис. 1.5. Экструзионная установка для производства труб. 1. – экструдер; 2 – экструзионная головка; 3 – калибровочное устройство; 4 – водяная баня; 5 – тянущее устройство; 6 – разделительная пила; 7 – качающийся желоб

В некоторых областях (например, в производстве профилей оконных рам) высокая конкуренция заставляет производителей искать пути повышения производительности. Один из путей – замена стандартного калибровочного участка несколькими последовательными калибровочными узлами, длина которых составляет от 600 до 700 мм. Часто в таких случаях водяная баня заменяется охлаждающим туннелем, внутри которого размещены несколько вентиляционных (воздушных) щелей. В зависимости от чувствительности профилей звенья цепи гусеничного приемного устройства покрываются резиной или пенорезиной. Сплошные профили калибруются за счет непосредственно прилегающих к экструзионной головке термостатируемых калибровочных насадок.

Для гофрированных труб из непластифицированного ПВХ или рифленых труб со шлицами необходимы особые калибровочные устройства.

Горячий полимерный рукав, выходящий из удлиненной формующей головки попадает непосредственно в калибровочное устройство, которое в данном случае играет рол ь тянущего устройства.

Для этого используется непрерывно движущаяся пара цепей, которые изготовлены из стали и оснащены формовочными сегментами, рифлеными с внутренней стороны (рис. 1.6). Формовка гофрированных труб может осуществляться как при помощи сжатого воздуха, подаваемого через отверстия в оболочке сегментов, и заглушки, так и посредством вакуума.

Шлицы в рифленых трубах проделываются вращающимися вокруг изделия фрезерными дисками после его выхода из калибровочного устройства.

Изделия из вспененных полимеров с плотной наружной поверхностью (так называемые интегральные пенопласты) при равном количестве используемого сырья и материалов обладают повышенным моментом сопротивления. В производстве изделий из вспененного материала методом экструзии это является преимуществом [16].

Рис. 1.6. Наружная калибровка гофрированной трубы с использованием сжатого воздуха и формовочных цепей: 1 – экструзионная головка; 2 – формующая щель; 3 – формовочная цепь; 4 – уплотнительная пробка; 5 – выход сжатого воздуха

Возможность изготовления профилей и труб из вспененных полимеров требует некоторого преобразования экструзионной головки и калибровочного оборудования.

|

из

5.00

|

Обсуждение в статье: Переработка полимеров методом экструзии |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы