|

Главная |

Определение содержания солей кальция

|

из

5.00

|

Взвешивают 10 г мелассы в стаканчике, растворяют в дистиллированной воде, количественно переносят в коническую колбу на 250-300 мл. Прибавляют 5 мл аммиачного буферного раствора и 7-8 капель раствора индикатора хромогена черного или темно-синего. Раствор приобретает красную окраску.

Полученный раствор титруют из бюретки 1/28 раствором трилона Б до появления зеленовато-синей окраски.

Одновременно проводят глухой опыт с дистиллированной водой, чтобы определить количество солей кальция и магния в воде.

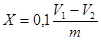

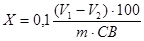

Содержание солей кальция вычисляют по формуле:

, % СаО к массе продукта

, % СаО к массе продукта

или

, % СаО на 100 частей СВ

, % СаО на 100 частей СВ

Количество трилона Б, пошедшего на титрование исследуемого раствора – 19,4 мл.

Количество трилона Б, пошедшего на титрование воды – 9,8 мл.

% СаО к массе мелассы

% СаО к массе мелассы

или

% СаО на 100 частей СВ

% СаО на 100 частей СВ

Методика исследования

Опыт №1. Применение ПГ-3.

Масса шарика – 14,4 г.

Плотность шарика ρш=8,14 г/мл.

Константа шарика К=0,12446

Температура в вискозиметре t=70 0С

Сухие вещества раствора мелассы СВ=80%

Плотность раствора мелассы ρр-ра=1,425 г/мл

Проба №1

100 мл 80%-ного раствора мелассы без добавления ПГ-3.

τ1=96,0 с

τ2=90,2 с

τ3=93,5 с

τср=93,2 с

η0=τср·(ρш-ρр-ра)·К

η0=93,2·(8,14-1,425)·0,12446=77,89 Па·с

Проба №2

100 мл 80%-ного раствора мелассы с добавлением 0,081 г ПГ-3.

τ1=75,7 с

τ2=75,1 с

τ3=75,8 с

τср=75,5 с

η0=τср·(ρш-ρр-ра)·К

η0=75,5·(8,14-1,425)·0,12446=63,1 Па·с

Проба №3

100 мл 80%-ного раствора мелассы с добавлением 0,162 г ПГ-3.

τ1=61,2 с

τ2=62,0 с

τ3=61,4 с

τср=61,5 с

η0=τср·(ρш-ρр-ра)·К

η0=61,5·(8,14-1,425)·0,12446=51,40 Па·с

Проба №4

100 мл 80%-ного раствора мелассы с добавлением 0,243 г ПГ-3.

τ1=58,9 с

τ2=59,3 с

τ3=58,7 с

τср=59,0 с

η0=τср·(ρш-ρр-ра)·К

η0=59,0·(8,14-1,425)·0,12446=49,30 Па·с

Проба №5

100 мл 80%-ного раствора мелассы с добавлением 0,324 г ПГ-3.

τ1=69,6 с

τ2=68,8 с

τ3=69,4 с

τср=69,3 с

η0=τср·(ρш-ρр-ра)·К

η0=69,3·(8,14-1,425)·0,12446=57,90 Па·с

Рис. 4. Определение оптимального количества ПГ-3 для снижения вязкости мелассы.

Опыт №2. Применение М1.

Масса шарика – 14,4 г.

Плотность шарика ρш=8,14 г/мл.

Константа шарика К=0,12446

Температура в вискозиметре t=70 0С

Сухие вещества раствора мелассы СВ=80%

Плотность раствора мелассы ρр-ра=1,425 г/мл

Проба №1

100 мл 80%-ного раствора мелассы без добавления М1.

τ1=96,0 с

τ2=90,2 с

τ3=93,5 с

τср=93,2 с

η0=τср·(ρш-ρр-ра)·К

η0=93,2·(8,14-1,425)·0,12446=77,89 Па·с

Проба №2

100 мл 80%-ного раствора мелассы с добавлением 0,081 г М1.

τ1=79,5 с

τ2=81,1 с

τ3=78,9 с

τср=79,8 с

η0=τср·(ρш-ρр-ра)·К

η0=79,8·(8,14-1,425)·0,12446=66,69 Па·с

Проба №3

100 мл 80%-ного раствора мелассы с добавлением 0,162 г М1.

τ1=78,3 с

τ2=82,4 с

τ3=79,9 с

τср=80,2 с

η0=τср·(ρш-ρр-ра)·К

η0=80,2·(8,14-1,425)·0,12446=67,02 Па·с

Проба №4

100 мл 80%-ного раствора мелассы с добавлением 0,243 г М1.

τ1=85,2 с

τ2=83,9 с

τ3=85,4 с

τср=84,8 с

η0=τср·(ρш-ρр-ра)·К

η0=84,8·(8,14-1,425)·0,12446=70,86 Па·с

Рис. 5. Определение оптимального количества М1 для снижения вязкости мелассы.

Опыт №3. Применение ПО-90.

Масса шарика – 14,4 г.

Плотность шарика ρш=8,14 г/мл.

Константа шарика К=0,12446

Температура в вискозиметре t=70 0С

Сухие вещества раствора мелассы СВ=80%

Плотность раствора мелассы ρр-ра=1,425 г/мл

Проба №1

100 мл 80%-ного раствора мелассы без добавления ПО-90.

τ1=96,0 с

τ2=90,2 с

τ3=93,5 с

τср=93,2 с

η0=τср·(ρш-ρр-ра)·К

η0=93,2·(8,14-1,425)·0,12446=77,89 Па·с

Проба №2

100 мл 80%-ного раствора мелассы с добавлением 0,081 г ПО-90.

τ1=81,8 с

τ2=82,6 с

τ3=82,4 с

τср=82,4 с

η0=τср·(ρш-ρр-ра)·К

η0=82,4·(8,14-1,425)·0,12446=68,8 Па·с

Проба №3

100 мл 80%-ного раствора мелассы с добавлением 0,162 г ПО-90.

τ1=76,8 с

τ2=76,3 с

τ3=77,4 с

τср=76,8 с

η0=τср·(ρш-ρр-ра)·К

η0=76,8·(8,14-1,425)·0,12446=64,18 Па·с

Проба №4

100 мл 80%-ного раствора мелассы с добавлением 0,243 г ПО-90.

τ1=68,9 с

τ2=70,5 с

τ3=70,9 с

τср=70,1 с

η0=τср·(ρш-ρр-ра)·К

η0=70,1·(8,14-1,425)·0,12446=58,6 Па·с

Проба №5

100 мл 80%-ного раствора мелассы с добавлением 0,324 г ПО-90.

τ1=80,2 с

τ2=80,7 с

τ3=78,7 с

τср=79,9 с

η0=τср·(ρш-ρр-ра)·К

η0=79,9·(8,14-1,425)·0,12446=66,8 Па·с

Рис. 6. Определение оптимального количества ПО-90 для снижения вязкости мелассы.

Опыт №4. Применение М2.

Масса шарика – 14,4 г.

Плотность шарика ρш=8,14 г/мл.

Константа шарика К=0,12446

Температура в вискозиметре t=70 0С

Сухие вещества раствора мелассы СВ=80%

Плотность раствора мелассы ρр-ра=1,425 г/мл

Проба №1

100 мл 80%-ного раствора мелассы без добавления М2.

τ1=96,0 с

τ2=90,2 с

τ3=93,5 с

τср=93,2 с

η0=τср·(ρш-ρр-ра)·К

η0=93,2·(8,14-1,425)·0,12446=77,89 Па·с

Проба №2

100 мл 80%-ного раствора мелассы с добавлением 0,081 г М2.

τ1=92,7 с

τ2=89,2 с

τ3=89,4 с

τср=90,4 с

η0=τср·(ρш-ρр-ра)·К

η0=90,4·(8,14-1,425)·0,12446=75,5 Па·с

Проба №3

100 мл 80%-ного раствора мелассы с добавлением 0,162 г М2.

τ1=88,2 с

τ2=87,1 с

τ3=87,3 с

τср=87,5 с

η0=τср·(ρш-ρр-ра)·К

η0=87,5·(8,14-1,425)·0,12446=73,1 Па·с

Проба №4

100 мл 80%-ного раствора мелассы с добавлением 0,243 г М2.

τ1=93,7 с

τ2=94,2 с

τ3=94,6 с

τср=94,2 с

η0=τср·(ρш-ρр-ра)·К

η0=94,2·(8,14-1,425)·0,12446=78,7 Па·с

Рис. 7. Определение оптимального количества М2 для снижения вязкости мелассы.

Опыт №5. Применение М-90.

Масса шарика – 14,4 г.

Плотность шарика ρш=8,14 г/мл.

Константа шарика К=0,12446

Температура в вискозиметре t=70 0С

Сухие вещества раствора мелассы СВ=80%

Плотность раствора мелассы ρр-ра=1,425 г/мл

Проба №1

100 мл 80%-ного раствора мелассы без добавления М-90.

τ1=96,0 с

τ2=90,2 с

τ3=93,5 с

τср=93,2 с

η0=τср·(ρш-ρр-ра)·К

η0=93,2·(8,14-1,425)·0,12446=77,89 Па·с

Проба №2

100 мл 80%-ного раствора мелассы с добавлением 0,081 г М-90.

τ1=82,8 с

τ2=83,3 с

τ3=81,9 с

τср=82,6 с

η0=τср·(ρш-ρр-ра)·К

η0=82,6·(8,14-1,425)·0,12446=69,1 Па·с

Проба №3

100 мл 80%-ного раствора мелассы с добавлением 0,162 г М-90.

τ1=76,8 с

τ2=75,6 с

τ3=75,9 с

τср=76,1 с

η0=τср·(ρш-ρр-ра)·К

η0=76,1·(8,14-1,425)·0,12446=63,6 Па·с

Проба №4

100 мл 80%-ного раствора мелассы с добавлением 0,243 г М-90.

τ1=68,9 с

τ2=71,1 с

τ3=69,5 с

τср=69,8 с

η0=τср·(ρш-ρр-ра)·К

η0=69,8·(8,14-1,425)·0,12446=58,3 Па·с

Проба №5

100 мл 80%-ного раствора мелассы с добавлением 0,324 г М-90.

τ1=55,8 с

τ2=53,0 с

τ3=54,4 с

τср=54,4 с

η0=τср·(ρш-ρр-ра)·К

η0=154,4·(8,14-1,425)·0,12446=65,1 Па·с

Рис. 8. Определение оптимального количества М-90 для снижения вязкости мелассы.

Опыт №6. Применение АМГД.

Масса шарика – 14,4 г.

Плотность шарика ρш=8,14 г/мл.

Константа шарика К=0,12446

Температура в вискозиметре t=70 0С

Сухие вещества раствора мелассы СВ=80%

Плотность раствора мелассы ρр-ра=1,425 г/мл

Проба №1

100 мл 80%-ного раствора мелассы без добавления АМГД.

τ1=96,0 с

τ2=90,2 с

τ3=93,5 с

τср=93,2 с

η0=τср·(ρш-ρр-ра)·К

η0=93,2·(8,14-1,425)·0,12446=77,89 Па·с

Проба №2

100 мл 80%-ного раствора мелассы с добавлением 0,081 г АМГД.

τ1=80,7 с

τ2=80,0 с

τ3=81,2 с

τср=80,6 с

η0=τср·(ρш-ρр-ра)·К

η0=80,6·(8,14-1,425)·0,12446=67,4 Па·с

Проба №3

100 мл 80%-ного раствора мелассы с добавлением 0,162 г АМГД.

τ1=72,6 с

τ2=71,1 с

τ3=70,4 с

τср=71,4 с

η0=τср·(ρш-ρр-ра)·К

η0=71,4·(8,14-1,425)·0,12446=59,7 Па·с

Проба №4

100 мл 80%-ного раствора мелассы с добавлением 0,243 г АМГД.

τ1=76,5 с

τ2=76,9 с

τ3=77,2 с

τср=76,9 с

η0=τср·(ρш-ρр-ра)·К

η0=76,9·(8,14-1,425)·0,12446=64,3 Па·с

Рис. 9. Определение оптимального количества АМГД для снижения вязкости мелассы.

Для выбора наиболее эффективного поверхностно – активного вещества обобщим все предыдущие исследования. Для этого построим общий график.

Рис. 10. Определение оптимального количества ПАВ для снижения вязкости мелассы.

Построим диаграмму, наглядно показывающую характер влияния ППАВ глицеридной природы на вязкость мелассы.

Рис. 11. Характер влияния ППАВ глицеридной природы на вязкость мелассы.

Наибольшее воздействие на величину вязкости мелассы оказывают дистиллированный моноглицерид марки ПГ-3.

Эффективность снижения вязкости мелассы (%) рассчитывали по формуле

,

,

где μ1 – вязкость контрольного раствора мелассы;

μ2 – вязкость мелассы с добавлением различных видов ППАВ глицеридной природы.

Результаты расчетов эффекта снижения вязкости сахарсодержащих растворов при добавлении различных видов пищевых ПАВ глицеридной природы представлены в таблице 4.

Таблица 4

Эффект снижения вязкости мелассы при добавлении различных видов ППАВ

|

Наименование показателя | ППАВ глицеридной природы | |||||

| ПГ-3 | М-90 | ПО-90 | АМГД | М1 | М2 | |

| Эффективность снижения вязкости мелассы, % | 36,7 | 25,1 | 24,8 | 23,4 | 14,4 | 6,1 |

Как видно из таблицы, наиболее эффективен дистиллированный моноглицерид ПГ-3.

Выводы и рекомендации

По данным исследования наибольшее воздействие на величину вязкости мелассы оказывают дистиллированный моноглицерид марки ПГ-3, разработанный на основе пищевых поверхностно-активных веществ. Эффект снижения вязкости у него равен 36,7%, что существенно выделяет его по сравнению с другими марками поверхностно-активных веществ.

Рекомендуется использовать ПГ – 3 в продуктовом отделении свеклосахарного завода перед центрифугированием утфеля последней кристаллизации для улучшения отделения оттека – мелассы. При этом уменьшаются потери сахара в мелассе. Также ПГ – 3 можно использовать в процессах диффузии, на дефекосатурации. В процессе диффузии он позволяет интенсифицировать экстракцию сахарозы, дает возможность работать на более тонкой свекловичной стружке, уменьшает потери в жоме на 0,05 - 0,5 % к массе перерабатываемой свеклы. На дефекосатурации снижает пенение раствора.

Особенно важным является то, что ПАВ марки ПГ – 3 относится к пищевым поверхностно-активным веществам. Эта гигиеническая характеристика осуществлена в Институте питания Российской академии медицинских наук и Министерстве охраны здоровья Украины. Это позволяет использовать ПГ – 3 в пищевом производстве без вреда для здоровья человека.

Экономическая часть

Резюме

Эффективность работы свеклосахарного завода определяется многими факторами, главный из них - получение из сырья максимально возможное количество сахара в виде готовой продукции. Высокие технико-экономические показатели могут быть достигнуты при переработке свеклы с использованием современной технологии приемки, хранения сырья и ведения технологического процесса его переработки в оптимальном режиме, эксплуатации оборудования в соответствии с технологическими условиями, а также совершенствование технологии.

Мощность завода составляет 3,0 тыс. т переработки свеклы в сутки. Предполагаемый выход сахара 12,05%. Расход вспомогательных материалов будет составлять предположительно 246,0 руб. на 1 т сахара, затраты на топливо и энергию будут составлять 1885,9 руб. на 1 т сахара.

На заводе применяются прогрессивная техника и типовая схема получения сахара-песка.

Для решения вопросов охраны окружающей среды предусмотрена оборотная система водоснабжения, очистки сточных вод, выхлопов и т.д.

|

из

5.00

|

Обсуждение в статье: Определение содержания солей кальция |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы