|

Главная |

Изучение типоразмеров шлифовальных кругов

|

из

5.00

|

Цель работы

Практическое ознакомление с формой, типоразмерами и маркировкой характеристик шлифовальных кругов.

Основные теоретические положения

Процессы шлифования широко используются как чистовые и отделочные при обработке наружных, внутренних, плоских и фасонных поверхностей. Наиболее экономичным методом получения поверхностей с точностью размеров по 6…7 квалитетам с шероховатостью Ra = 0,08…0,32 мкм во многих случаях является шлифование. Режущим инструментом при шлифовании являются абразивные шлифовальные круги, геометрию которых определяют их форма и типоразмеры.

Типы и основные размеры в соответствии с ГОСТ 2424 имеют следующие обозначения:

1 – прямого профиля;

2 – с двусторонним коническим профилем;

3 – с коническим профилем;

5 – с выточкой;

23 – с конической выточкой;

7 – с двусторонней выточкой;

2 – кольцевые;

6 – чашечные цилиндрические;

11 – чашечные конические;

12 и 14 – тарельчатые;

10 – с двусторонней выточкой и ступицей;

26 – с двусторонней конической выточкой;

36 – с запрессованными крепежными элементами.

Некоторые наиболее часто встречающиеся формы шлифовальных кругов приведены в табл. 1.

Таблица 1

| Обозначение размера | Наименование | Тип круга |

| Д | Наружный диаметр | Все типы |

| Е | Высота основания чашечных тарельчатых кругов | 6; 11; 12 |

| F; G | Высота цилиндрической выточки | 5;7;10;23;26 |

| H | Внутренний диаметр | Все типы |

| J | Диаметр опорного торца чашечных тарельчатых кругов, кругов c коническим профилем | 3; 10; 11; 12; 13; 14 |

| К | Диаметр конических выточек, диаметр внутреннего основания | 11;12 |

| N;О | Высота конических выточек | 14; 21; 23; 26 |

| Р | Диаметр цилиндрических выточек | 5; 7; 23; 26 |

| Т | Высота | Все типы |

| И | Толщина боковых поверхностей | 3;4;12;13; 14 |

| W | Ширина рабочей части | 2; 6;10;11;12 |

Диапазон размеров кругов достаточно широк: наружные диаметры D = 1…900 мм; высота Т  0,1…150 мм. Для наружного шлифования наиболее распространены круги с D = 200…400 мм и Т

0,1…150 мм. Для наружного шлифования наиболее распространены круги с D = 200…400 мм и Т  10…40 мм.

10…40 мм.

Шлифовальный круг представляет собой многолезвийный режущий инструмент. Роль режущих элементов в нем играют абразивные зерна, представляющие собой (осколки) частицы неправильной формы различных весьма твердых абразивных материалов.

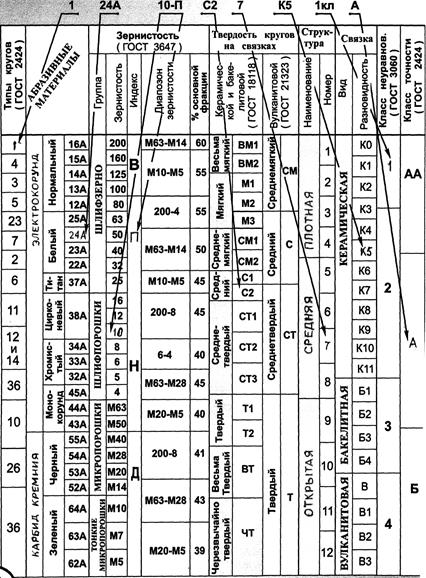

Рис. 11. Маркировка характеристики шлифовальных кругов

Эти зерна скреплены между собой в единой самостоятельное изделие вспомогательным связующим веществом, называемым связкой круга. Технология изготовления абразивных кругов всегда обеспечивает наличие в нем воздушных пор. Это значит, что объем любого абразивного инструмента состоит из объемов, занимаемых абразивными зернами  , связкой

, связкой  и порами

и порами  :

:

=

=  +

+  +

+  .

.

Шлифовальные круги имеют следующие характеристики: форму, размеры, материал абразивных зерен, их размеры (зернистость), твердость круга, структуру круга, материал связки.

Выпускаемые шлифовальные материалы и области их применения:

Нормальный электрокорунд: 13А – для абразивного инструмента на органической связке; 14А – для абразивного инструмента на керамической и органической связках, шлифовальной шкурки, для обработки свободным зерном; 15А – для абразивного инструмента на керамической связке, в том числе прецизионного классов АА, А, шлифовальной шкурки.

Белый электрокорунд: 23А; 24А – для абразивного инструмента, шлифовальной шкурки, обработки свободным зерном; 25А – для абразивного инструмента на керамической связке, в том числе прецизионного инструмента классов АА, А.

Титанистый электрокорунд 37А – для инструментов на керамической связке для обработки сталей.

Циркониевый электрокорунд 38А – инструменты для обдирочного шлифования.

Сферокорунд ЭС – для инструментов на различных связках для обработки мягких и вязких материалов: цветных металлов, резины, пластмассы, кожи и др.

Техническое стекло 71Г – изготовляют шлифовальную шкурку для обработки дерева.

Корунд 92Е – изготовляют инструменты и микропорошки для полирования деталей из стекла и металлов.

Кремень 81Кр – изготовляют шлифовальную шкурку для обработки дерева, кожи, эбонита.

Наждак – для обработки свободным зерном, для мельничных жерновов.

Гранат – для обработки дерева, кожи, пластмасс шлифовальной шкуркой; для обработки стекла свободным зерном.

Монокорунд: 43А, 44А – для абразивного инструмента на керамической связке, шлифовальной шкурки и др.; 45А – для абразивного прецизионного инструмента на керамической связке, шлифовальной шкурки.

Черный карбид кремния: 53С, 54С, 55С – для абразивного инструмента, шлифовальной шкурки, обработки свободным зерном.

Карбид бора – изготовляют порошки и пасты для доводочных операций.

Кубический нитрид бора (эльбор): ЛО, ЛП – для абразивного инструмента на органической, керамической и металлокерамической связках, шлифовальной шкурки, абразивных паст; ЛВМ, ЛПМ – для микрошлифпорошков с высоким и повышенным содержанием основной фракции для абразивных паст.

Природный алмаз: А8 – для бурового и правящего инструментов, инструментов для камнеобработки и стройиндустрии; А5 – для шлифовальных кругов на металлических связках, в том числе изготавливаемых гальваническим методом, для обработки камня из твердых пород, прочных бетонов, твердой керамики; для правящего, бурового инструментов, инструментов для строительной индустрии и камнеобработки;

А4, А3, А2, А1 – для инструментов на металлических связках при обработке технического стекла, керамики, камня, бетона;

АМ – для доводки и полирования деталей машин и приборов из закаленных сталей, сплавов, керамики, стекла, полупроводниковых и других материалов;

АН – для доводки и полирования твердых и сверхтвердых труднообрабатываемых материалов, корунд, керамики, алмазов, драгоценных камней;

АМ5, АМ1 – для сверхтонкой доводки и полирования поверхностей изделий при обработке полупроводниковых материалов.

Синтетический алмаз: АС2, АС4 – для инструментов на

органических связках, применяемых на чистовых и доводочных операциях при обработке твердого сплава;

АС6, АС15, АС20 – для инструментов на органических, металлических, керамических связках, применяемых при обработке твердого сплава, керамики стекла, других хрупких материалов;

АС32, АС50 – для инструментов на металлических связках, применяемых для шлифования камня, резания мягких горных пород, обработки стекла, рубина, лейкосапфира, ситалла, корунда, чернового хонингования;

АС65, АС80 – для инструментов на металлических связках, применяемых при обработке природного камня, стройматериалов, горных пород средней

твердости, керамики, стекла, бетона, в буровом инструменте, сверлах;

АС100, АС125, АС160 – для инструментов на металлических связках, применяемых для резки, сверления природного камня, бетонов, стекла, керамики, правки шлифовальных кругов, обработки огнеупоров, в буровом инструменте;

АРВ1 – для инструментов на металлических связках, применяемых для чернового хонингования чугунов, резки и шлифования стеклопластиков и других неметаллических материалов;

АРК4 – для инструментов на низкотемпературных металлических связках, применяемых при резке и обработке камня низкой и средней твердости, огнеупоров;

АРС3, АРС4 – для инструментов на металлических связках, применяемых для обработки природного камня, бетона, стройматериалов, правки шлифовальных кругов, бурения пород средней твердости;

АСМ – для доводки и полирования деталей машин и приборов из закаленных сталей, сплавов, керамики, стекла, полупроводниковых и других материалов;

АСН – для доводки и полирования твердых и сверхтвердых труднообрабатываемых материалов, корунда, керамики, алмазов, драгоценных камней;

АСМ5, АСМ1 – для сверхтонкой доводки и полирования поверхностей изделий, при обработке полупроводниковых материалов.

Алмазные шлифпорошки в зависимости от вида сырья, из которого они изготовлены, обозначают буквенными индексами по ГОСТ 9206-80: А – из природных алмазов; АС – из синтетических алмазов; АР – из синтетических поликристаллических алмазов.

Микропорошки и субмикропорошки из природных алмазов обозначают буквенными индексами АМ, из синтетических алмазов – АСМ.

При обозначении микропорошков из природных и синтетических алмазов повышенной абразивной способности индекс М заменяют на индекс Н, то есть АН, АСН.

Шлифпорошки из синтетических поликристаллических алмазов типа «баллас» (В), «карбонадо» (К) или «спеки» (С) обозначают соответственно АРВ, АРК, АРС в зависимости от типа поликристаллического алмаза.

Помимо буквенных обозначений добавляют цифровые индексы:

– в шлифпорошках из природных алмазов цифровой индекс соответствует десяткам процентов содержания зерен изометричной формы, например: А1, А2, А3, А5, А8;

– в шлифпорошках из синтетических алмазов цифровой индекс соответствует среднеарифметическому значению показателей нагрузки при сжатии единичных зерен всех зернистостей данной марки, выраженному в ньтонах, например: АС2, АС4, АС6, АС15, АС20, АС32, АС50, АС65, АС80, АС100, АС125, АС160;

– в шлифпорошках из синтетических поликристаллических алмазов индекс соответствует среднеарифметическому значению показателей нагрузки на сжатие единичных зерен всех зернистостей данной марки, выраженному в сотых долях ньютона;

– в субмикропорошках цифровой индекс означает долю зерен крупной фракции в процентах, например: АМ5, АСМ5, АМ1, АСМ1.

Основная характеристика алмазных порошков по ГОСТ 9206-80 приведена ниже.

Шлифпорошки из природных алмазов, получаемые дроблением, содержат зерна изометрической формы, не менее:

А1 – 10%; А2 – 20%; А3 – 30%; А5 – 50%; А8 – 80%.

Шлифпорошки из синтетических алмазов:

АС2 – повышенная хрупкость; зерна представлены преимущественно агрегатами с развитой поверхностью;

АС4 – зерна представлены агрегатами и сростками;

АС6 – зерна представлены отдельными кристаллами с развитой поверхностью, агрегатами и сростками;

АС15, АС20 – зерна представлены агрегатами и сростками, а также удлиненными кристаллами с коэффициентом формы зерен от 1,3 до 3,0;

АС32, АС50, АС65 – зерна представлены кристаллами, а также сростками и агрегатами с коэффициентом формы зерен не более 1,2;

АС80, АС100, АС125, АС160 – зерна представлены кристаллами, а также сростками с коэффициентом формы зерен не более 1,1.

Шлифпорошки из синтетических поликристаллических алмазов:

АРВ1 – алмазы, получаемые путем дробления синтетических поликристаллических алмазов типа «баллас»;

АРК4 – алмазы, получаемые путем дробления синтетических поликристаллических алмазов типа «карбонадо»;

АРС3 – алмазы, получаемые дроблением алмазов типа «спеки»;

АРС4 – алмазы, полученные путем дробления синтетических поликристаллических алмазов типа «спеки», с коэффициентом формы зерен не более 1,5.

Коэффициент формы зерен представляет отношение длины проекции зерна к ширине проекции. Изометричным считается зерно, у которого коэффициент формы не превышает 1,3.

Показатель прочности шлифпорошков из синтетических алмазов определяют по величине статической нагрузки, вызывающей разрушение алмазного зерна, помещенного между двумя параллельными пластинами из твердого сплава ВК6 или из корунда. Пластины по мере разрушения их поверхности заменяют новыми или перешлифовывают. Средний показатель прочности порошка определяют по результатам последовательного разрушения 50 зерен.

Шлифовальные зерна из электрокорунда и карбида кремния проверяют на разрушаемость, под которой понимают безразмерную величину, равную отношению массы разрушенных абразивных зерен к общей массе зерен, испытуемых в шаровой мельнице при соблюдении определенных заданных условий испытания. Нормы разрушаемости шлифматериалов зернистостью 25 высшей категории качества следующие: электрокорунд 52…53%, карбид кремния 47%.

Таблица 3

| Материал | Обозначение по ГОСТ | Происхождение | Микротвердость, МПа | Плотность,

кг/м

|

| Алмаз | А, АМ, АН | Природный | 8600-10060 | До 3,5 |

| Алмаз | АСО, АСР, АСВ, АСК, АСС | Синтетический | 5300-9600 | 2,45-3,50 |

| Эльбор | ЛО, ЛП | -“- | 8000-10000 | 3,45 |

| Карбид кремния: зеленый черный | 64, С, 63С 55С, 54С. 53С | -“- -“- | 3300-3600 3300-3600 | 3,22 3,15 |

| Электрокорунд: нормальный белый хромистый титанистый | 16А, 15А, 14А, 13А, 12А 25А,24А,23А,22А 34А, 33А, 32А, 37А | -“- -“- -“- -“- | 1900-2000 2000-2100 2000-2200 2200-2300 | 3,90 3,95 3,95 3,95 |

| Монокорунд | 45А, 44А, 43А. | -“- | 2300-2400 | 3,99 |

Материалы абразивных зерен. Наиболее распространенные абразивные материалы представлены в табл. 3. Они делятся на три группы: сверхтвердые синтетические (эльбор, алмаз), карбидные (карбид кремния) и корундовые (электро- и монокорунд).

Зернистость.Размеры зерен абразивных материалов обозначаются номерами зернистостей. В зависимости от величины различают три группы зернистости (табл. 4).

Таблица 4

| Шлифзерно | Шлифпорошки

| Микропорошки порошки

| |||

| Зернистость | Размеры зерен, мм | Зернистость | Размеры зерен, мм | Зернистость | Размеры зерен, мм |

| 200 | 2,50-2,00 | 12 | 0,16-0,12 | М0 | |40-28 |

| 160 | 2,00-1,60 | 10 | 0,12-0,10 | М26 | 28-20 |

| 125 | 1,60-1,25 | 8 | 0,10-0,08 | М20 | 20-14 |

| 100 | 1,25-1,00 | 6 | 0,08-0,06 | М14 | 14-10 |

| 80 | 1,00-0,80 | 5 | 0,06-0,05 | М10 | 10-7 |

| 63 | 0,80-0,63 | 4 | 0,05-0,04 | М7 | 7- 5 |

| 50 | 0,63-0,50 | М5 | 5- 3 | ||

| 40 | 0,50-0,40 | ||||

| 32 | 0,40-0,32 | ||||

| 25 | 0,32-0,25 | ||||

| 20 | 0,25-0,20 | ||||

| 16 | 0,20-0,16 | ||||

Указанное обозначение номера зернистости является единым и одинаковым для всех абразивных материалов, за исключением синтетических: алмазов.

Кроме условных обозначений абразивных материалов введены условные обозначения свойств самого зернового продукта (содержание основной фракции, прочность зерна и т.д.) Например, эльбор обычной прочности обозначается ЛО, а повышенной прочности – ЛП. Зерно № 16 эльбора обычной прочности маркируется соответственно Л016, а повышенной прочности – ЛП16. Аналогичным образом маркируется и шлифовальное зерно синтетических алмазов.

Твердость абразивного инструмента.Абразивные круги характеризуются твердостью, то есть сопротивляемостью связки вырыванию абразивных зерен с поверхности круга. Шкала твердости абразивного инструмента приведена в табл. 5.

Но необходимо учесть, что твердость абразивного инструмента не является твердостью зерен. Из весьма твердых зерен можно приготовить мягкий круг и наоборот.

Таблица 5

| Условное обозначение твердости инструмента и его расшифровка | Условное обозначение степени твердости инструмента на связках | ||

| керамической и бакелитовой | вулканитовой | ||

| ЧМ - чрезвычайно мягкий | ЧМ | - | |

| ВМ - весьма мягкий | ВМ1,ВМ2 | - | |

| М - мягкий | М1, М2, М3 | - | |

| СМ - среднемягкий | СМ1, СМ2 | СМ | |

| |С - средний | С1, С2 | С | |

| СТ - среднетвердый | СТ1, СТ2, СТ3 | СТ | |

| Т - твердый | Т1, Т2 | Т | |

| ВТ - весьма твердый | ВТ1, ВТ2 | - | |

| ЧТ - чрезвычайно твердый | ЧТ1,ЧТ2,ЧТЗ,ЧТ4,ЧТ5,ЧТ6,ЧТ7,ЧН8, ЧТ9, ЧТ10 | ||

Структура круга.Степень сближения зерен характеризуется понятием структуры круга, т.е. объемным соотношением зерен, связки и пор. В настоящее время все структуры шлифовальных кругов подразделяются на 18 групп, из которых наибольшее распространение получили 12. Структура абразивного инструмента обозначается цифрами: закрытая (плотная) 1, 2, 3; средняя 4, 5, 6, 7, 8; открытая 9, 10, 11, 12.

Шлифовальные круги с плотной структурой используются на доводочных операциях. Круги со структурой № 4 содержат крупные абразивные зерна и применяются для предварительного шлифования. Шлифовальные круги со структурами № 5 и 6 имеют менее крупные зерна и применяются для чистового шлифования, а шлифовальные круги со структурами № 7 и 8 применяются для обработки вязких материалов и финишного шлифования. Круги открытой структуры используются для шлифования металлов при высоких режимах резания.

Связка абразивных кругов. Для придания шлифовальным кругам необходимой формы и размеров в состав кругов входят связывающие вещества, которые используются для закрепления зерен в инструменте. Связки бывают неорганические (керамические), органические (бакелитовые, вулканитовые, глифталивые) и металлические. В некоторых случаях применяют композиций материалов связок: металлоорганические, металлокерамические. Иногда для алмазных и эльборовых кругов применяют металлические связки. Наиболее распространенные виды связок приведены в табл. 6.

В зависимости от содержания различных компонентов, шлифовальные круги с электрокорундовыми зернами зернистостью 125…16 изготовляют на связке К8, мелкозернистые шлифовальные круги (зернистость 12…4) – на связке К7, круги, содержащие зерна из белого электрокорунда – на связке К1 и на боросодержащей связке К5, что позволяет получить повышенную износостойкость кромок и круга.

Шлифовальные круги, содержащие абразивные зерна из карбида, кремния зернистостью 50...16, изготовляются на связке КЗ, а мелкозернистые круги зернистостью 12...4 – на связке К2.

Шлифовальные круги на керамической связке (К1…К8) влаго- и температуроустойчивы, но отличаются хрупкостью и не допускают работу с ударными нагрузками.

Таблица 6

| Вид связки | Условные обозначения вида связки | Разновидность связки | Маркировка разновидности связки |

| Керамическая (неорганическая) | К | К1...К8 | |

| Бакелитовая (органическая) | Б | Пульвербакелит с крилитом Пульвербакелит с другими наполнителями Бакелит жидкий Специальная ГБ Связка для кругов, армированных стеклосеткой | Б Б1 Б2 Б3 БУ |

| Вулканитовая (органическая) | В | Натрийбутадионовая, изготавливаемая на вальцах Специальная СК Специальная СКН Связка для инструментов, изготовляемых прессованием (ВП) | В В1 В2 ВЗ |

| Глифталевая (органическая) | ГФ | - | ГФ |

| Металлическая | М | М1, М5 , |

Классы точности изготовления шлифовальных кругов. Круги изготавливаются классов точности: АА; А и Б.

Зерновой состав шлифовальных материалов должен соответствовать классу по ГОСТ 3647. Классы неуравновешенности по ГОСТ 3060:

1 – для кругов класса точности АА;

1 и 2 – для кругов класса точности А;

1, 2 и 3 – для кругов класса точности В.

Выбор рабочих скоростей. Рабочие скорости регламентируются формой и механической прочностью кругов и определяется в соответствии с табл. 7.

Таблица 7

| Тип круга | Рабочая скорость, м/с |

| I | 30, 35, 40, 50, 60, 80 |

| 4 | 30, 35, 40, 50, 60 |

| 2 | 25, 30, 35 |

| 6, II, 12, 14 | 20, 25, 30 |

| Прочие круги | 15, 25, .30, 35, 50 |

Маркировка кругов. При маркировке круга указывается его полная характеристика, например:

I 500x50x305 24А 25Н СМ2 7 К5 35 м/с А1 кл,

где I – тип круга (круг прямого профиля);

500 – наружный диаметр D, мм;

50 – высота Т, мм;

305 – диаметр посадочного отверстия Н, мм;

24А–абразивный материал (электрокорунд белый);

25Н – номер зернистости (минимальный) размер зерна 250 мкм;

СМ2 – твердость (средней мягкости);

7 – номер структуры (средняя);

К5 – вид связки (керамическая 5);

35 м/с – допустимая скорость круга в м/с;

А – класс точности;

1 кл – класс уравновешенности.

Для алмазных и эльборных кругов введено понятие концентрации сверхтвердого материала в связке. За 100%-ную концентрацию принято 25%-е содержание порошкового материала в объеме алмазо- или элбороносного слоя, что соответствует 4,29 карата в 1см  или 0,878 кг/мм

или 0,878 кг/мм  .

.

Алмазные и эльборовые круги чаще всего изготавливаются на органических связках и в их маркировке не указывается твердость, структура, но обязательно проставляется концентрация, т.е. процентное содержание алмаза и эльбора в алмазо- или элбороносном слое. Кроме того, после обозначения материала проставляется его прочность.

Пример маркировки алмазного и эльборового кругов:

1) АСП 8 мк – 100;

2) ЛО 6 Б 1 – 150,

где 1) алмаз синтетический повышенной прочности, номер зернистости – 8, связка металлокерамическая, 100%-ная концентрация; 2) эльбор обычной прочности, номер зернистости – 6, связка бакелитовая первая, 150%-ая концентрация. Если круг на керамической связке, то в его характеристику включается твердость. На кругах из алмаза и эльбора проставляется толщина алмазо- или эльбороносного слоя и вес зерен в каратах.

Порядок выполнения работы

1. Получить шлифовальные круги у лаборанта.

2. Охарактеризовать полученные круги.

Содержание отчета

Отчет должен содержать:

1. Характеристика кругов.

2. Эскиз круга заданной формы с полной маркировкой.

|

из

5.00

|

Обсуждение в статье: Изучение типоразмеров шлифовальных кругов |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы