|

Главная |

Измененная редакция, Изм. N 3).

|

из

5.00

|

5.4. Образцы различных типов дают несравнимые между собой результаты испытаний. Для отдельных случаев могут быть экспериментально установлены частные переводные коэффициенты.

5.5. При испытании на ударный изгиб должны применяться образцы с максимально возможной для данной толщины основного металла шириной. В соответствии с этим при толщине основного металла 11 мм и более применяют образцы типа VI или IX, при толщине основного металла 6-10 мм - образцы типа VII или X, при толщине металла 2-5 мм - образцы типа VIII или XI. Использование образцов типов VII и Х вместо образцов типов VI и IX и образцов типов VIII и XI вместо образцов типов VII и Х или VI и IX допускается только при сравнительных испытаниях, когда для одного из объектов сравнения применение тонкого образца обусловлено толщиной основного металла.

При вырезке образцов типов VI и IX из сварного соединения, выполненного из основного металла толщиной 11 мм, и образцов типов VII и X - из основного металла толщиной 6 мм, допускается наличие необработанного основного металла на двух поверхностях образца. Поверхность основного металла образцов типов VIII и XI не обрабатывают.

Выпуклость шва на всех образцах удаляют до уровня основного металла. При наличии в сварном соединении смещения кромок (см. черт. 2) он удаляется механическим путем.

(Измененная редакция, Изм. N 2, 3).

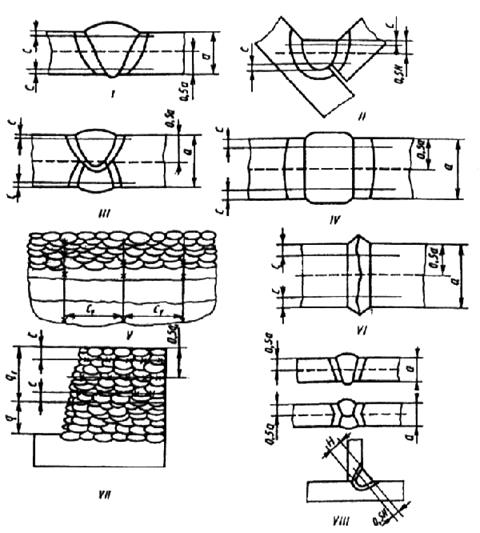

5.6. В зависимости от цели испытания надрез располагают по металлу шва (черт. 9 и 10), по зоне сплавления (черт. 11) и в различных участках металла околошовной зоны на расстоянии t от границы сплавления (черт. 12 и 13). Место расположения надреза и расстояние t от границы сплавления до оси надреза оговаривают в НТД.

Черт. 9

Черт. 10

При испытании металла околошовной зоны при сварке давлением расстояние t отсчитывают от оси шва.

(Измененная редакция, Изм. N 2, 3).

5.7. Разметку для нанесения надреза производят по макрошлифам, расположенным на гранях образца или заготовки для образцов. Расположение надреза должно соответствовать п. 5.6. Все образцы вырезают поперек испытуемого участка сварного соединения. Ориентация надреза для образцов типов VI и IX должна соответствовать черт. 9, 11 и 12, для образцов типов VII, VIII, Х и XI - черт. 10 и 13. Ориентацию надреза для образцов типов VI и IX оговаривают в НТД. Вырезку образцов и заготовок для них ведут по табл. 4 и 5.

Схему расположения образцов при испытании металла околошовной зоны для стыковых соединений и металла шва и околошовной зоны при испытании тавровых и нахлесточных соединений оговаривают в стандартах или другой технической документации.

Черт. 11

Черт. 12

Черт. 13

Таблица 4

| По- зи- ция | Тип металла | Тол- щина ос- нов- ного ме- тал- ла, мм | Схема расположения образцов | Указания по вырезке образцов |

| 1 | Наплавленный металл. Ширина пластины, на которую производят наплавку, не менее 80 мм | Не менее 12 |

|  - не менее пяти слоев. Образец должен располагаться выше пунктирной линии - не менее пяти слоев. Образец должен располагаться выше пунктирной линии

|

| 2 | Металл стыковых многопроходных швов | Не менее 12 |

|  - не более

1,5 мм - не более

1,5 мм

|

| 3 | Металл стыковых многопроходных швов. Перед сваркой производят наплавку кромок не менее чем в три слоя. Для наплавки применяют испытуемые материалы | Не менее 12 |

|  - не более

1,5 мм - не более

1,5 мм

|

| 4 | Металл стыковых многопроходных швов. Перед сваркой производят наплавку кромок и подкладки не менее чем в три слоя. Для наплавки применяют испытуемые материалы | Не менее 20 | Зазор между стыкуемыми кромками

|  - не более

1,5 мм - не более

1,5 мм

|

| 5 | От 2 до 17 |

| ||

| 6 | Металл стыковых швов всех типов |

| ||

| 7 |

| |||

| 8 |

| |||

| 9 | Металл односторонних, одно- и многопроходных стыковых швов | От 18 до 40 |

|  - от 1 до

3 мм - от 1 до

3 мм

|

| 10 |

| |||

| 11 | От 41 до 60 |

|  - от 1 до

3 мм - от 1 до

3 мм

| |

| 12 |

|  - не менее

8 мм - не менее

8 мм

| ||

| 13 | Металл односторонних, одно- и многопроходных стыковых швов | От 61 до 350 |

|  - от 1 до

3 мм - от 1 до

3 мм

|

| 14 |

|  - не менее

8 мм - не менее

8 мм

|

Таблица 5

| По- зи- ция | Тип металла | Толщина основного металла, мм | Схема расположения образцов | Указания по вырезке образцов |

| 1 | Металл двусторонних, одно- и многослойных стыковых швов | От 18 до 40 |

|  - от 1 до 3 мм - от 1 до 3 мм

|

| 2 | От 41 до 60 |

|  - от 1 до 3 мм - от 1 до 3 мм

| |

| 3 | Металл двусторонних, одно- и многослойных стыковых швов | От 61 до 350 |

|  - от 1 до 3 мм - от 1 до 3 мм

|

Примечания к табл.4 и 5.

1.  - толщина основного металла, мм;

- толщина основного металла, мм;  - расстояние от поверхности металла до края образца (заготовки), мм.

- расстояние от поверхности металла до края образца (заготовки), мм.

2. При однослойных швах образцы, вырезаемые из различных участков, имеют практически одинаковую ударную вязкость. При многослойных швах ударная вязкость металла различных участков отличается друг от друга. Место вырезки образцов оговаривается стандартами или другой технической документацией. При отсутствии таких указаний образцы вырезают у поверхности шва.

3. Если в стандартах или другой технической документации нет специальных указаний, то при двусторонних швах образцы вырезают из шва, сваренного вторым. При двусторонних многослойных швах, выполняемых с переменным наложением проходов, образцы вырезают со стороны последнего из них.

4. Заготовки по позициям 1-4 табл.4 используют для проверки качества сварочных материалов.

6. ИСПЫТАНИЕ МЕТАЛЛА РАЗЛИЧНЫХ УЧАСТКОВ СВАРНОГО СОЕДИНЕНИЯ НА СТОЙКОСТЬ ПРОТИВ МЕХАНИЧЕСКОГО СТАРЕНИЯ

6.1. Стойкость против механического старения характеризуется изменением ударной вязкости металла, подвергнутого старению по сравнению с ударной вязкостью его в исходном состоянии. О стойкости металла против механического старения судят по выраженному в процентах отношению этих величин или по абсолютному (нормативному) значению ударной вязкости после старения. Испытания проводят для металла шва и различных участков металла околошовной зоны.

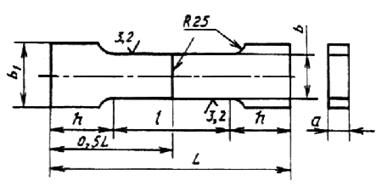

6.2. Заготовки подвергают искусственному старению по методике: деформация растяжением из расчета получения (10 ± 0,5) % остаточного удлинения в пределах расчетной длины  , ограниченной кернами или рисками. Рекомендуется на поверхности образцов через каждые 10 мм наносить риски для проверки равномерности деформации по длине расчетной части.

, ограниченной кернами или рисками. Рекомендуется на поверхности образцов через каждые 10 мм наносить риски для проверки равномерности деформации по длине расчетной части.

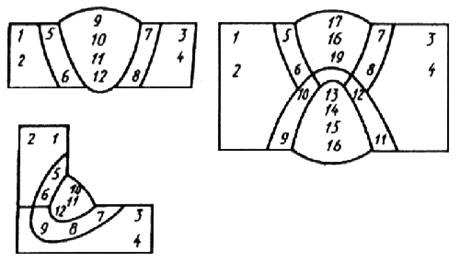

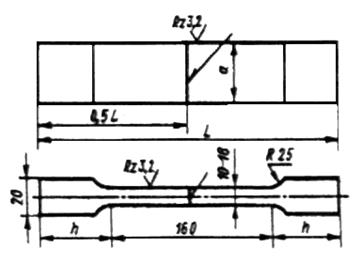

После удлинения заготовку подвергают равномерному нагреву в течение 1 ч при температуре 250 °С (523 °К) с последующим охлаждением на воздухе. Из рабочей части заготовок по черт. 14, 15 или 17 отбирают образцы типа VI или IX, а по черт. 16 - типа VII или X. Ось надреза должна совпадать с осью симметрии шва. Схему отбора образцов при расположении надреза в других участках сварного соединения оговаривают стандартами или другой технической документацией.

Предусмотренную данным пунктом методику старения применяют для сварных соединений из сталей. Методику старения для других металлов и сплавов, а также иную температуру нагрева или величину деформации для соединений из стали оговаривают стандартами или другой технической документацией.

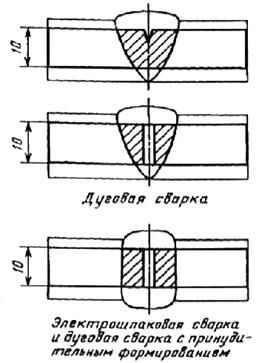

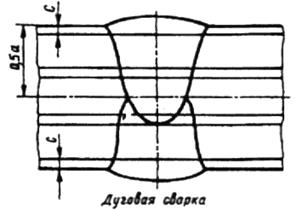

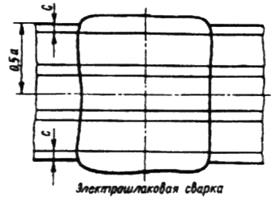

6.3. Механическому старению подвергают заготовки, отбираемые от стыкового соединения в соответствии с черт. 14 или 15 и табл. 6. Ось симметрии заготовки должна совпадать с продольной осью шва или с осью будущего надреза (если испытание проводят не для металла шва). Расположение надреза по черт. 15 применяют при электрошлаковой сварке и в случаях, оговоренных в п. 5.6. Заготовки по черт. 16 применяют при испытании сварных соединений из металла толщиной менее 12 мм. По требованию, оговоренному стандартами или другой технической документацией, для сварных соединений, выполняемых электрошлаковым процессом, разрешается применять заготовки по черт. 17.

6.4. Длину захватной части заготовок  устанавливают в зависимости от конструкции испытательной машины.

устанавливают в зависимости от конструкции испытательной машины.

6.5. К условному обозначению образца, оговоренному в п. 5.3, прибавляют индекс "ст" (например, КС ст Ш, КС ст Ш).

Таблица 6

| По- зи- ция | Тип шва | Тол- щина ос- нов- ного ме- тал- ла, мм | Схема расположения заготовок | Указания по вырезке заготовок |

| 1 |

| |||

| 2 | Все стыковые швы | От 6 до 17 |

| |

| 3 |

| |||

| 4 | Более 20 |

|  - от 1 до 3 мм - от 1 до 3 мм

| |

| 5 | Односторонние, одно- и многопроходные стыковые швы |

| - | |

| 6 | От 56 до 350 |

|  - не менее 8 мм. Вырезка заготовок по данной схеме должна оговариваться стандартами или другой технической документацией. Отбор образцов производят по черт. 17 - не менее 8 мм. Вырезка заготовок по данной схеме должна оговариваться стандартами или другой технической документацией. Отбор образцов производят по черт. 17

| |

| 7 | Двусторонние одно- и многослойные стыковые швы | Более 17 |

|  - от 1 до

3 мм - от 1 до

3 мм

|

Примечание.

- толщина основного металла, мм;

- толщина основного металла, мм;  - расстояние от поверхности металла до края заготовки, мм.

- расстояние от поверхности металла до края заготовки, мм.

Черт. 14

Черт. 15

Черт. 16

Черт. 17

(Измененная редакция, Изм. N 3).

7. ИЗМЕРЕНИЕ ТВЕРДОСТИ МЕТАЛЛА РАЗЛИЧНЫХ УЧАСТКОВ СВАРНОГО СОЕДИНЕНИЯ И НАПЛАВЛЕННОГО МЕТАЛЛА

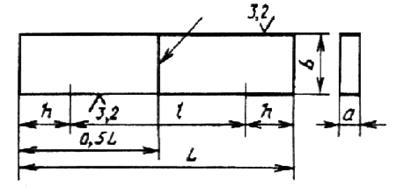

7.1. Твердость измеряют в поперечном сечении сварного соединения в соответствии с черт. 18, 18а и 19.

7.2. Твердость измеряют по Виккерсу (НV), Бринеллю (НВ) и по Роквеллу - шкалам A, B и C (HRA, HRB и HRC), отдавая предпочтение замеру по Виккерсу.

Примечание. Линии измерения твердости во всех случаях, кроме позиции УП, проходят через все участки сварного соединения.  - от 2 до 4 мм,

- от 2 до 4 мм,  - от 10 до 15 мм;

- от 10 до 15 мм;  - толщина основного металла, мм;

- толщина основного металла, мм;  - толщина углового шва, мм;

- толщина углового шва, мм;  - подготовительный участок толщиной не менее пяти слоев;

- подготовительный участок толщиной не менее пяти слоев;  - участок измерения твердости толщиной не менее шести слоев. Для угловых швов, имеющих вогнутую или выпуклую поверхность, величину

- участок измерения твердости толщиной не менее шести слоев. Для угловых швов, имеющих вогнутую или выпуклую поверхность, величину  отсчитывают от места максимальной вогнутости или выпуклости.

отсчитывают от места максимальной вогнутости или выпуклости.

Черт. 18

Черт. 18а

Твердость по Виккерсу измеряют по ГОСТ 2999. Нагрузка на индентор в зависимости от прочности металла участков сварного соединения и ширины зоны термического влияния должна составлять 98 Н (НV10) или 49Н (НV50). При наличии в стандартах или другой технической документации соответствующих указаний, измеряют твердость по Виккерсу. Нагрузка на индентор при таких замерах может меняться от 0,04 до 4,9 Н.

Твердость по Бринеллю измеряют в соответствии с ГОСТ 9012, используя стальной шарик диаметром 2,5 или 5,0 мм.

Твердость по Роквеллу измеряют в соответствии с ГОСТ 9013 при сфероконическом алмазном инденторе (шкала А и С) или шариковом стальном наконечнике диаметром 1,5875 мм.

7.3. Твердость определяют для соединений, полученных сваркой плавлением или давлением из сталей различных марок и других металлических конструкционных материалов толщиной не менее 1,5 мм.

Твердость основного металла, различных участков зоны термического влияния и металла шва измеряют по одной или нескольким линиям, указанным на черт. 18. Если соединение выполнено из металлов различных марок, то твердость измеряют для каждого из них.

При измерениях, выполняемых в непосредственной близости от границы сплавления, рекомендуется проводить 2-3 измерения в соответствии с позицией I черт. 18а или дополнительные измерения по позиции II черт. 18а.

Допускается проведение измерений на участках сварного соединения, указанных на черт. 19.

Черт. 19

7.4. Твердость по Виккерсу измеряют на микрошлифах или образцах с полированной поверхностью, если очертания шва видны без травления. Шероховатость поверхности таких образцов должна быть от 0,40 до 0,63 мкм. Твердость по Бринеллю или Роквеллу измеряют на макрошлифах или на образцах с шлифованной поверхностью, если очертания шва видны без травления. Шероховатость поверхности таких образцов должна быть от 1,25 до 2,00 мкм. В образцах должна быть соблюдена параллельность рабочей и опорной поверхностей.

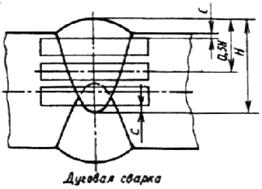

7.5. Твердость стыковых и угловых соединений, выполненных дуговой сваркой, измеряют: при толщине основного металла или углового шва от 1,5 до 9 мм - в соответствии с позицией VIII черт. 18 по одной пунктирной линии; при толщине от 9 до 25 мм - в соответствии с позициями I и III черт. 18 по двум сплошным линиям; при толщине от 26 до 60 мм - в соответствии с позициями II или III черт. 18 по двум сплошным и одной пунктирной линиям.

Схему измерения твердости при толщине основного металла или углового шва более 60 мм оговаривают в стандартах или другой технической документации.

Твердость сварных соединений, полученных электрошлаковой сваркой, измеряют в соответствии с позицией IV черт. 18. Количество точек измерений в зоне термического влияния должно быть не менее 10.

Твердость различных участков металла наплавки измеряют в соответствии с позицией V черт. 18.

Твердость сварных соединений, полученных сваркой давлением, измеряют в соответствии с позицией VI черт. 18.

Твердость наплавленного металла при контроле качества сварочных материалов измеряют в соответствии с позицией VII черт. 18.

(Измененная редакция, Изм. N 3).

8. ИСПЫТАНИЕ СВАРНОГО СОЕДИНЕНИЯ НА СТАТИЧЕСКОЕ РАСТЯЖЕНИЕ

8.1. При испытании определяют прочность наиболее слабого участка стыкового или нахлесточного соединения или прочность металла шва в стыковом соединении.

(Измененная редакция, Изм. N 1).

А. Определение прочности наиболее слабого участка стыкового и нахлесточного соединения

8.2. При испытании сварного соединения на статическое растяжение определяют временное сопротивление наиболее слабого участка. Временное сопротивление подсчитывают по ГОСТ 1497. При испытании определяют место разрушения образца (по металлу шва, по металлу околошовной зоны, по основному металлу).

(Измененная редакция, Изм. N 1, 2).

8.3. Испытания проводят, как правило, на образцах, толщина или диаметр которых равны толщине или диаметру основного металла. При испытании сварного соединения или листов разной толщины более толстый лист путем механической обработки должен быть доведен до толщины более тонкого листа.

Шероховатость поверхности после обработки более толстого элемента должна быть не более 6,3 мкм.

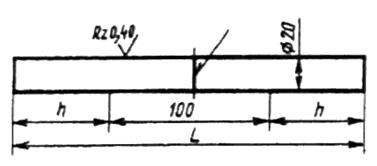

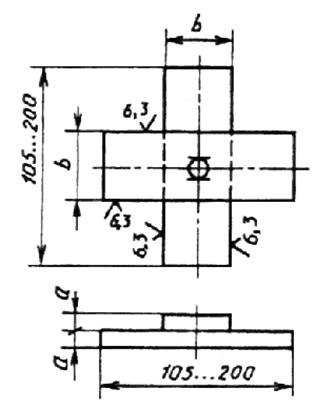

8.4. Форма и размер плоских образцов для испытания стыковых соединений должны соответствовать черт. 20, 21 или 21а и табл.7. Допускается применение цилиндрических образцов типов I, II, III, IV и V. Металл шва в этих образцах должен располагаться по середине их рабочей части. Разрешается применение образца по ГОСТ 1497.

При испытании материалов высокой прочности разрешается изменять конструкцию захватной части образца.

Тип XII

Черт. 20

Тип XIII

Черт. 21

Тип XIIIа

Черт. 21а

Таблица 7

Размеры в мм

| #G0 Тип образца | Толщина основного металла

| Толщина образца

| Ширина рабочей части образца

| Ширина захватной части образца

| Длина рабочей части образца

| Общая длина образца

| Номер чертежа |

| XII, XIII | До 6 | Равна толщине | 15±0,5 | 25 | 50 | ||

| Св.6 до 10 включ. | основного металла | 20±0,5 | 30 | 60 | |||

| " 10 " 25 " | 25±0,5 | 35 | 100 |

| 20 или 21 | ||

| " 25 " 50 " | 30±0,5 | 40 | 160 | ||||

| " 50 " 75 " | 35±0,5 | 45 | 200 | ||||

| ХIIIа | Равна и менее 20 | Равна толщине металла | Не менее 1, 2 толщины образца, но не менее 10 | Равна или более 200 | |||

| Св. 20 до 40 | Равна толщине металла или 20 | и не более 50 |  +12 +12

|  +60 +60

| 21а | ||

| Св. 40 | 20 или 40 |

Примечания:

1.  - максимальная ширина шва.

- максимальная ширина шва.

2. Длину захватной части образца  устанавливают в зависимости от конструкции испытательной машины.

устанавливают в зависимости от конструкции испытательной машины.

3. Размеры образцов типов XII и XIII при толщине основного металла более 75 мм устанавливают стандартом или другой НТД.

4. Длину рабочей части образца можно увеличить, если конструкция испытательной машины делает невозможным испытание образца предписанной длины.

(Измененная редакция, Изм. N 3).

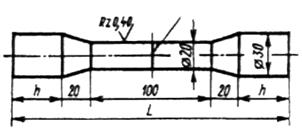

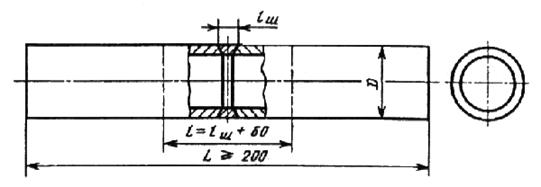

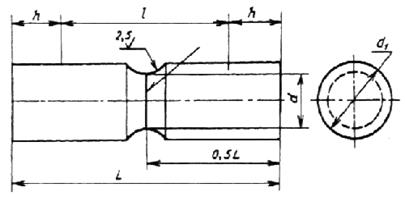

8.5. Форма и размеры цилиндрических образцов для испытания стыковых соединений стержней круглого или многогранного сечения должны соответствовать указанным на черт. 22, 22а и в табл. 8. Для испытания стыковых соединений из арматурной стали применяют необработанные образцы со снятым утолщением.

Тип XIV

Черт. 22

Тип XIVа

Черт. 22а

(Измененная редакция, Изм. N 3).

8.6. Утолщение шва должно быть снято механическим способом до уровня основного металла. При удалении утолщения разрешается снимать основной металл по всей поверхности образца на глубину до 15% от толщины металла или диаметра стержня, но не более 4 мм. Основной металл с поверхности образца удаляют только с той стороны, с которой снимают утолщение шва или имеется уступ (см. черт. 2). Строгать утолщение следует поперек шва. Острые кромки плоских образцов в пределах рабочей части должны быть закруглены радиусом не более 1,0 мм путем сглаживания напильником вдоль кромки. Разрешается строгать утолщение вдоль шва с последующим удалением рисок. Шероховатость поверхности  в местах удаления утолщения должна быть не более 6,3 мкм.

в местах удаления утолщения должна быть не более 6,3 мкм.

(Измененная редакция, Изм. N 2).

Таблица 8

Размеры, мм

| Тип образца | Диаметр круглого стержня или диаметр окружности, вписанной в многогранный стержень,

| Диаметр захватной части образца

| Диаметр рабочей части образца

| Длина рабочей части образца

| Общая длина образца

| Номер чертежа |

| XIV | До 10 Св. 10 до 25 " 25 " 50 " 50 " 70 | - |

или или

| 60 100 160 200 |

| 22 |

| XIVа | Не ограничивается |  или или  , но не более 40 , но не более 40

| 0,8

|

|  200 200

| 22а |

Примечания:

1.  - максимальная ширина шва.

- максимальная ширина шва.

2. Длину захватной части  устанавливают в зависимости от конструкции испытательной машины.

устанавливают в зависимости от конструкции испытательной машины.

3. При  более 75 мм размеры образца типа XIV устанавливают в стандартах или другой НТД.

более 75 мм размеры образца типа XIV устанавливают в стандартах или другой НТД.

8.7. Испытания образцов типов XII, XIII, ХIIIа и XIV разрешается проводить без снятия утолщения, если это оговорено в НТД.

В этом случае в формулу расчета временного сопротивления (ГОСТ 1497) вводят значение площади сечения образца вне шва.

(Измененная редакция, Изм. N 2).

8.8. При недостаточной мощности разрывной машины разрешается испытывать плоские (черт. 23) или цилиндрические образцы (черт. 24 или 25). Величину захватной части образцов  устанавливают в зависимости от конструкции испытательной машины. Схема расположения заготовок для образцов типов XVI и XVII приведена в табл. 9 и 10.

устанавливают в зависимости от конструкции испытательной машины. Схема расположения заготовок для образцов типов XVI и XVII приведена в табл. 9 и 10.

Разрешается применение цилиндрических образцов с другими рабочими диаметрами и другим типом захватной части в соответствии с ГОСТ 1497. Допускается проведение испытаний на образцах типов XII-XVII с более низким классом чистоты обработки при условии соответствия характеристик механических свойств испытуемого металла всем установленным требованиям.

Тип XV

а - толщина основного металла в мм

Черт. 23

Тип XVI

Черт. 24

Тип XVII

Черт. 25

Таблица 9

| По- зи- ция | Тип шва | Толщина основного металла или диаметр стержня, мм | Схема расположения заготовок | Указания по вырезке заготовок |

| 1 | Для образцов типа XVI - от 25 до 50 |

| ||

| 2 | Все стыковые швы | Для образцов типа XVII - от 30 до 70 |

| При стыковой контактной и газопрессовой сварке схема вырезки образцов такая же |

| 3 |

|

Таблица 10

| #G0 По- зи- ция | Тип шва | Толщина основного металла, мм | Схема расположения заготовок | Указания по вырезке заготовок |

| 1 | Для образцов типа XVI - от 51 до 75 |

| ||

| 2 | Все стыковые швы | Для образцов типа XVII - от 71 до 100 |

|  - от 1 до 3 мм

При стыковой контактной и газопрессовой сварке схема вырезки образцов такая же - от 1 до 3 мм

При стыковой контактной и газопрессовой сварке схема вырезки образцов такая же

|

| 3 |

| |||

| 4 | Для образцов типа XVI - более 75 |

| ||

| 5 | Все стыковые швы | Для образцов типа XVII - более 100 |

|  - от 1 до 3 мм - от 1 до 3 мм

|

| 6 |

|

Примечание к табл. 9 и 10.

- толщина основного металла, мм;

- толщина основного металла, мм;  - расстояние от поверхности металла до края заготовки, мм.

- расстояние от поверхности металла до края заготовки, мм.

8.9. Для контроля прочности сварных соединений труб применяют сегментные образцы, указанные на черт. 20 или 21, или 21а, а также цилиндрические образцы в виде отрезков труб, указанные на черт. 26 или 26а, или 27. Образцы типов XII, XIII, ХIIIа не выправляют. Форму их в поперечном сечении определяет естественная кривизна трубы.

Тип XVIII

Черт. 26

Тип XVIIIа

Черт. 26а

Тип XIX

Черт. 27

Сегментные образцы вырезают при диаметре трубы более 20 мм.

Цилиндрические образцы типов XVIII и XVIIIа вырезают при диаметре трубы до 100 мм. При наличии соответствующего оборудования образцы этого типа вырезают и при трубах больших диаметров. При испытании образца типа XIX его максимальный диаметр определяется мощностью испытательной машины. В формулу расчета временного сопротивления (ГОСТ 1497) для образцов этого типа вводят значение площади сечения трубы вне шва. В образцах типов XII, XIII и XIIIа выпуклость швов удаляют с двух сторон. В образцах типов XVIII и XIX выпуклость шва не удаляют, в образцах типа ХVIIIа выпуклость шва удаляют только с наружной стороны. По требованиям, изложенным в НТД, разрешается испытывать образцы типа XVIII со снятой с наружной стороны выпуклостью шва. При недостаточной мощности испытательной машины разрешается применять образцы типов I-V. Металл шва располагают посередине образца.

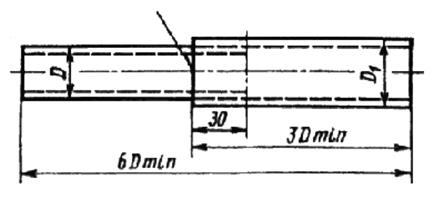

8.10. Концы образцов типов XVIII и ХVIIIа подготавливают для испытания при использовании цилиндрических пробок (образцы типа ХVIIIа) или сплющивания (образцы типов XVIII и ХVIIIа). Расстояние между внутренними концами металлических пробок должно быть равно  . Расстояние от оси шва до начала сплющиваемого участка должно быть не менее двух диаметров трубы.

. Расстояние от оси шва до начала сплющиваемого участка должно быть не менее двух диаметров трубы.

(Измененная редакция, Изм. N 2).

8.11. Сварные соединения, выполненные точечной сваркой и электрозаклепками, испытывают на срез путем растяжения образца, приведенного на черт. 29, или на отрыв растяжением образца, приведенного на черт. 30. При испытании электрозаклепок ширина образца во всех случаях равна 50 мм.

Размеры образцов должны соответствовать табл.11.

Таблица 11

мм

Толщина основного металла

| Ширина образца  , не менее , не менее

|

| До 1 включ. | 20 |

| Более 1 до 2 включ. | 25 |

| " 2 " 3 " | 30 |

| " 3 " 4 " | 35 |

| " 4 " 5 " | 40 |

| " 5 | 45 |

(Измененная редакция, Изм. N 1).

8.12. При испытании определяют разрушающую нагрузку на точку в ньютонах (килограммах).

Тип XX

- толщина основного металла, мм;

- толщина основного металла, мм;  - длина захватной части (выбирают в зависимости от конструкции испытательной машины), мм;

- длина захватной части (выбирают в зависимости от конструкции испытательной машины), мм;  - длина рабочей части образца, мм

- длина рабочей части образца, мм

Черт. 29*

* Черт.28 исключен.

Тип XXI

Черт. 30

8.13. Для предотвращения изгиба образцы типа XXI закрепляют в специальном приспособлении. Приспособление должно обеспечивать жесткость образца и возможность испытания его на разрывных машинах.

8.14. Сварные соединения листов, выполненные шовной сваркой, испытывают на срез путем растяжения образцов, приведенных на черт. 31 или 32.

При толщине металла до 1,0 мм испытывают образцы типа XXIII. При толщине металла более 1,0 мм выбор типа образца не устанавливают. При испытании определяют разрушающую нагрузку на образец в килограммах (ньютонах).

Тип XXII

Черт. 31

Тип XXIII

Черт. 32

8.15. Вырезку образцов типов XX, XXII и XXIII из контрольных сварных соединений, сваренных точечной или шовной сваркой, производят согласно черт. 33. Шаг точек должен обеспечивать возможность вырезки образцов заданных размеров.

Разрешается сваривать образцы с одной точкой в соответствии с черт. 29.

Б. Определение прочности металла шва в стыковом соединении

8.16. При испытании прочности металла шва в стыковом соединении определяют его временное сопротивление.

8.17. Толщина образца типа XXIV должна равняться толщине основного металла. Диаметр захватной части образца типа XXV должен равняться толщине основного металла или диаметру свариваемых элементов.

(Измененная редакция, Изм. N 1).

Черт. 33

8.18. Форма и размеры плоского образца должны соответствовать черт. 34 и табл. 12.

Тип XXIV

Черт. 34

Таблица 12

Толщина основного металла

| Ширина захватной части образца

| Ширина рабочей части образца  ±0,5 ±0,5

| Радиус закругления

| Длина рабочей части образца

| Общая длина образца

|

| До 6 | 25 | 15 | 6±1 | 40 | |

| Более 6 до 10 | 30 | 20 | 12±1 | 60 | |

| Более 10 до 25 | 38 | 25 | 20±2 | 70 |

|

| Более 25 до 40 | 45 | 30 | 25±2 | 90 | |

| Более 40 до 50 | 55 | 35 | 30±2 | 110 |

Примечания:

1. Длину захватной части образца  устанавливают в зависимости от конструкции испытательной машины.

устанавливают в зависимости от конструкции испытательной машины.

2. Размеры образца при толщине металла более 50 мм устанавливают соответствующими техническими условиями.

8.19. Форма и размеры цилиндрического образца должны соответствовать черт. 35 и табл. 13.

Тип XXV

Черт. 35

Таблица 13

мм

Диаметр захватной части образца

| Диаметр рабочей части образца

| Радиус закругления

| Длина рабочей части образца

| Общая длина образца

|

| До 5 | 40 | |||

| Более 5 до 10 |

| 60 | ||

| Более 10 до 15 |

| 70 |

| |

| Более 15 до 30 |

| 90 | ||

| Более 30 до 50 | 110 |

Примечания:

1. Длину захватной части образца  устанавливают в зависимости от конструкции испытательной машины.

устанавливают в зависимости от конструкции испытательной машины.

2. Размеры образца при толщине металла более 50 мм устанавливают соответствующими техническими условиями.

8.20. Поперечная ось образцо

|

из

5.00

|

Обсуждение в статье: Измененная редакция, Изм. N 3). |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы