|

Главная |

Выбор допускаемых напряжений

|

из

5.00

|

При статическом нагружении сварного соединения допускаемые напряжения для сварных швов задают в долях допускаемого напряжения на растяжение для основного металла, т.е. металла свариваемых деталей [1, с, 41]: [s¢Р] = =[s¢СЖ]= [sР], а [t ¢СР] = 0,8.[sР]. Допускаемые напряжения растяжения основного металла [sр] назначают в зависимости от его марки [1, с. 41]: для углеродистых сталей [sр]=sT/(1,35…1,60) и для легированных сталей [sр]= sT /(1,5…1,7).

Повышение прочности сварных соединений

Прочность сварных соединений повышают как конструктивными, так и технологическими приемами. К конструктивным мерам относят:

1) рациональное расположение швов относительно внешних нагрузок на соединение (предпочтительно нагружать сварные швы на сдвиг и растяжение, устраняя изгиб);

2) правильный выбор типа соединения и целесообразной формы шва;

3) конструктивное исключение расположения сварных швов в зоне высоких напряжений в циклически нагруженных соединениях;

4) применение вогнутых сварных швов с отношением катетов 1:3 и обязательной механической обработкой, если вывести шов за пределы участка концентрации напряжений невозможно;

К технологическим мерам относят:

а) защиту шва от вредных воздействий при сварке;

б) термическую обработку швов (отжиг при t = 670°С), повышающую циклическую прочность на 15-20%;

в) механическую обработку швов, повышающую сопротивление усталости сварных швов приблизительно в 2 раза. Угловые швы обрабатывают по радиусу с плавным переходом к поверхности соединяемых деталей, а стыковые швы – заподлицо с поверхностью детали или с подрезанием поверхности детали;

г) упрочняющую обработку холодной пластической деформацией (накатывание, дробеструйный наклеп, чеканка пневматическим инструментом), позволяющую довести сопротивление усталости сварного шва до прочности основного металла.

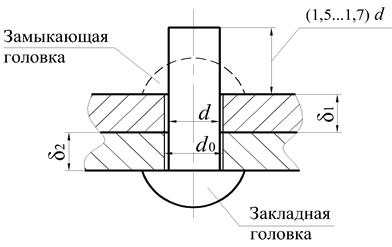

Клепаные соединения

Клепаные соединения – это неразъемные соединения деталей при помощи заклепок. Заклепка – это деталь, имеющая цилиндрический стержень и закладную головку (рис. 5). Клепка – это процесс формирования замыкающей головки заклепки и соединения деталей, т.е. склепывания деталей (замыкающая головка показана на рис. 5 штриховой линией).

Рисунок 5 – Схема клепаного соединения листового металла

В настоящее время сварные соединения вытесняют клепаные, т. к. сварка отличается большей производительностью и обеспечивает более высокую прочность соединений. Однако, заклепки до сих пор являются основными деталями неразъемных соединений в облегченных ферменных и тонколистовых оболочковых конструкциях из легких сплавов (особенно в самолетостроении). Преимуществами клепаных соединений являются: высокая надежность и стабильность соединения, удобство и надежность контроля качества шва, хорошая сопротивляемость вибрационным и ударным нагрузкам.

Клепаные соединения делят на прочные (силовые), предназначенные для восприятия внешних нагрузок в металлических конструкциях машин, и прочноплотны е, обеспечивающие прочность и герметичность соединения в условиях внешнего нагружения конструкции. Заклепки изготавливают на высадочных автоматах из прутков низкоуглеродистых сталей марок Ст. 2, Ст. 3, 10, 10кп, 15, 15кп, из сплавов цветных металлов марок Л63, М2, Д18 и др.

Заклепками соединяют преимущественно листовые конструкции. Как правило, заклепки изготовляют из того же материала, что и соединяемые листы. Соединение стальными заклепками диаметром не более 10 мм [1, с. 27], а также заклепками всех диаметров из латуни, меди и легких сплавов производят холодным способом (без нагрева заклепок). Заклепки для холодного соединения стальных деталей изготовляют из пластичных сталей Ст. 0, Ст. 2, Ст. 3, цветных металлов и их сплавов [1, с. 30].

При горячем способе заклепку нагревают до светло-красного каления, вводят в отверстия соединяемых деталей и формируют замыкающую головку. При остывании заклепка усаживается, плотно сжимая листы. Для горячеклепаных соединений общего назначения применяют заклепки из углеродистых сталей 30, 35 и 45.

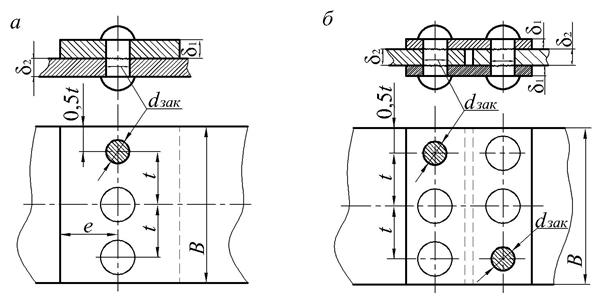

Клепаные соединения делят на нахлесточные (листы накладывают один на другой, а затем склепывают, рис. 6, а) и стыковые (стыки листов почти соприкасаются друг с другом, на листы устанавливают одну или две накладки и склепывают с листами, рис. 6, б).

Рисунок 6 – Виды клепаных соединений:

а – односрезное нахлесточное; б – двухсрезное стыковое

Отверстия в деталях под заклепки изготавливают продавливанием, сверлением или сверлением с развертыванием. В малоответственных конструкциях чаще применяют способ продавливания отверстий под заклепки. При этом по кромке отверстия образуются мелкие трещинки, которые при эксплуатации соединения могут вызвать его разрушение. При высоких требованиях к надежности и ответственности соединения отверстия под заклепки сверлят. В соединениях, работающих при циклических нагрузках, отверстия под заклепки сначала сверлят, а затем развертывают. При этом по кромке отверстия снимают фаски.

Заклепочный шов – это место соединения деталей с помощью заклепок. Швы по числу поверхностей среза заклепки подразделяют на:

· односрезные, в которых каждая заклепка шва может быть срезана только по одному поперечному сечению диаметром d (рис. 6, а);

· двухсрезные, в которых срез каждой заклепки может произойти по двум поперечным сечениям диаметрами d (рис. 6, б).

Параметры клепаных соединений при конструировании определяют в функции диаметра заклепки, а он, в свою очередь, зависит от типа шва и толщины d более тонкого из соединяемых листов [1, с.75]:

а) в односрезных силовых соединениях (рис. 6, а): d зак = (1,8…2,2) × d » 2 d ;

б) в двухсрезных силовых соединениях (рис. 6, б): d зак = (1,2…1,8) × d .

Шаг заклепочного шва:t = (3…6). d зак. Расстояние от кромки листа до первого ряда заклепок е = (1,5…2,0) d зак(рис. 6).

При использовании накладок (в стыковом соединении) их толщину принимают на 25% меньше толщины соединяемых листов: d 1 = 0,75 × d min.

Расстояние между рядами заклепок в многорядном соединении принимают равным e 1 = (2…3) d зак.

Расчет заклепок

В горячеклепаных соединениях заклепка при остывании сжимает соединяемые листы. Таким образом, заклепка оказывается растянутой, а детали – сжатыми. При внешнем нагружении соединения между листами возникают силы трения, пропорциональные силе сжатия листов заклепками. Вместе с тем, за счет охлаждения и растяжения поперечное сечение стержня заклепки уменьшается, поэтому появляется небольшой зазор между заклепкой к стенкам отверстий в соединяемых деталях. Прочность такого соединения почти целиком определяется силами трения, возникающими на поверхности стыка деталей.

При холодном клепании усадка заклепки происходит только в результате пластической деформации материала заклепки. Осевая сила, сжимающая соединяемые детали, при холодном клепании меньше, чем при горячем. Она зависит от степени пластической деформации материала заклепок.

Прочность – это основной критерий работоспособности прочных клепаных соединений. Расчет заклепок производят при допущениях, что:

1) вся нагрузка на соединение передается только заклепками;

2) нагрузка между заклепками соединения распределяется равномерно.

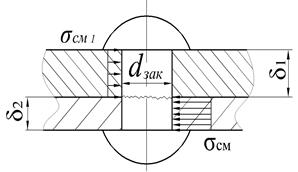

Основной элемент заклепочного соединения – заклепка. Если она разрушится, то соединение прекратит свое существование. Как видно из рис. 8, заклепка может быть срезана по поперечному сечению площадью Q или смята по боковой поверхности, контактирующей с одним из соединяемых листов.

| Таким образом, условие прочности заклепки на срез:

где F – внешняя нагрузка на соединение; n – число поверхностей среза одной заклепки; m – число заклепок в соединении. |

| Рисунок 7 – К расчету заклепки на статическую прочность |

Напряжения смятия на поверхностях контакта заклепки с листами в одном и том же соединении будут тем больше, чем тоньше лист. Следовательно, проверять заклепку на прочность по напряжениям, смятия надлежит по поверхности контакта с более тонким из соединяемых листов. В расчет закладывают минимальную поверхность смятия, т.е поверхность диаметрального сечения заклепки Smin = d min × dЗАК. Итак, условие прочности заклепки на смятие:

(4)

(4)

В случае недостаточной прочности заклепки необходимо или увеличить диаметр заклепки (но не более 2,2.δ), или увеличить шаг расположения заклепок в швах. При статическом нагружении соединения допускается перегрузка заклепок не более 5 %.

|

из

5.00

|

Обсуждение в статье: Выбор допускаемых напряжений |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы

(3)

(3)