|

Главная |

Конвертерное производство стали. Общее устройство основного оборудования. Нормативный цикл конвертерной плавки.

|

из

5.00

|

Кислородно-конвертерным процессом в нашей стране обычно называют процесс выплавки стали из жидкого чугуна и добавляемого лома в конвертере с основной футеровкой и с продувкой кислородом сверху через водоохлаждаемую фурму.

Первые опыты по продувке чугуна кислородом сверху были проведены в СССР в 1933 г. инж. Н.И.Мозговым. В дальнейшем в нашей и в ряде других стран велись исследования по разработке технологии нового процесса. В промышленном масштабе кислородно-конвертерный процесс был впервые осуществлен в 1952-1953 гг. в Австрии на заводах в г. Линце и Донавице. За короткий срок кислородно-конвертерный процесс получил широкое распространение во всех странах. Так, если в 1960 г. доля кислородно-конвертерной стали составила 4 % мировой выплавки стали, то в 1970 — 40,9 %, а в 1998г.— около 60 %.

Быстрое развитие кислородно-конвертерного процесса объясняется тем, что он обладает рядом преимуществ по сравнению с существующими подовыми – мартеновским и электросталеплавильным процессами.

Основные преимущества:

1) более высокая производительность одного работающего сталеплавильного агрегата (часовая производительность мартеновских и электродуговых печей не превышает 140 т/ч, а у большегрузных конвертеров достигает 400—500 т/ч);

2) более низкие капитальные затраты, т.е. затраты на сооружение цеха, что объясняется простотой устройства конвертера и возможностью установки в цехе меньшего числа плавильных агрегатов;

3) меньше расходы по переделу, в число которых входит стоимость электроэнергии, топлива, огнеупоров, сменного оборудования, зарплаты и др.;

4) процесс более удобен для автоматизации управления ходом плавки;

5) благодаря четкому ритму выпуска плавок работа конвертеров легко сочетается с непрерывной разливкой.

Кроме того, по сравнению с мартеновским производством конвертерное характеризуется лучшими условиями труда и меньшим загрязнением окружающей природной среды. Тепла, которое выделяется при окислении составляющих чугуна, с избытком хватает для нагрева стали до температуры выпуска. Имеющийся всегда избыток тепла позволяет перерабатывать в конвертере значительное количество лома (до 25—27 % от массы шихты), что обеспечивает снижение стоимости стали, так как стальной лом дешевле жидкого чугуна.

Устройство кислородного конвертера (для верхней продувки). Кислородный конвертер представляет собой поворачивающийся на цапфах сосуд грушевидной формы (Рис. 3.6), футерованный изнутри и снабженный леткой для выпуска стали и отверстием сверху для ввода в полость конвертера кислородной фурмы, отвода газов, заливки чугуна, загрузки лома и шлакообразующих и слива шлака. Вместимость существующих конвертеров составляет 50—400 т. В нашей стране установлен типовой ряд емкостей конвертеров (по массе жидкой стали): 50, 100, 130, 160, 200, 250, 300, 350 и 400 т.

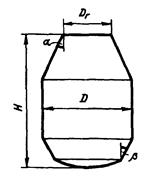

Профиль рабочего объема, образованный футеровкой, у отечественных конвертеров обычно имеет вид, показанный на Рис. 3.7. Суживающаяся кверху коническая горловина примыкает к цилиндрической части, ниже которой расположена суживающаяся книзу коническая часть, заканчивающаяся сферическим днищем. Сужение нижней части и сферическая форма днища предотвращают образование застойных зон при циркуляции металла в конвертерах с верхней продувкой.

Рис. 3.6. Кислородный конвертер с навесным многодвигательным механизмом поворота: 1 – опорный подшипник; 2 — цапфа; 3 — защитный кожух; 4— ведомое зубчатое колесо; 5 — вал-шестерня; 6 — навесной электродвигатель с редуктором; 7 — корпус ведомого колеса; 8, 9 — демпфер; 10 — опорная станина; 11— опорное кольцо

Размеры конвертера должны, прежде всего, обеспечивать продувку без выбросов металла через горловину, поскольку выбросы уменьшают выход годной стали и требуют периодических остановок конвертера для удаления настылей металла с горловины и входной части котла-утилизатора. Основные параметры, определяющие возможность работы конвертера без выбросов — удельный объем (объем рабочей полости, приходящийся на 1 т жидкой стали, м3/т) и отношение высоты рабочего объема к его диаметру Н/D. (Рис. 3.7).

Рис. 3.7. Профиль рабочего пространства кислородного конвертера

При выборе оптимальной величины этих параметров необходимо учитывать следующее. Если удельный объем недостаточен, то при продувке возникают выбросы; при чрезмерно большом удельном объеме неоправданно возрастают габариты конвертера, расход огнеупоров на футеровку, высота конвертерного цеха. Учитывают также, что чем выше интенсивность продувки и чем меньше сопел в фурме, тем больше должен быть объем конвертера для предотвращения выбросов. При уменьшении величины Н/D стенки конвертера отдаляются от высокотемпературной подфурменной зоны, что способствует повышению их стойкости; возрастает также площадь контакта металл—шлак, что облегчает удаление в шлак фосфора и серы. Вместе с тем при чрезмерном уменьшении высоты конвертера, начинаются выбросы, поскольку вспенивающийся металл достигает низко расположенной горловины.

Для сооружаемых в последние годы 100—380-т конвертеров величину удельного объема принимают в пределах от 1,0 до 0,85 м3/т, а Н/D от 1,55 до 1,4—1,45, причем в этих пределах - они должны снижаться по мере увеличения вместимости конвертера.

Глубина ванны жидкого металла в спокойном состоянии изменяется от 1,0 до 1,8—1,9 м, возрастая при увеличении емкости конвертера. Даже для конвертеров малой емкости (50 т) она не должна быть менее 1 м во избежание разрушения футеровки днища кислородными струями. Увеличение глубины ванны сверх 1,9 м также не рекомендуется, так как при этом из-за недостаточного проникновении в глубину ванны кислородных струй затрудняется плавление стального лома.

При выборе диаметра отверстия горловины учитывают, что горловина большого размера позволяет загружать стальной лом в один прием. Вместе с тем при увеличении Dг возрастают потери тепла излучением и несколько повышается содержание азота в выплавляемой стали, поскольку через большое отверстие в конвертер подсасывается больше воздуха, азот которого растворяется в металле. Угол наклона горловины к вертикали на существующих конвертерах изменяется от 20 до 35°.

Корпус конвертера выполняют сварным из листовой стали толщиной от 20 до 110 мм и делают его либо цельносварным, либо с отъемным днищем, которое крепится болтами или клиновыми соединениями. Расположение горловины в конвертерах симметричное, что позволяет вводить кислородную фурму строго по оси конвертера. При этом обеспечивается равное удаление кислородных струй от стенок конвертера и тем самым равномерный износ футеровки.

Днище конвертеров обычно делают сферическим. Эта форма облегчает циркуляцию металла при верхней подаче дутья и способствует снижению износа футеровки. Широко применяются как неотъемные (Рис. 3.8, б), так и отъемные днища. Отъемные днища могут быть приставными (Рис. 3.8, а) и вставными (Рис. 3.8, в).

Преимуществом конвертеров с отъемным днищем является облегчение и ускорение проведения ремонтов футеровки. После съема днища ускоряется охлаждение и облегчается разрушение изношенной футеровки и подача в полость конвертера огнеупоров для новой кладки по сравнению с подачей через узкую горловину конвертера. Основным недостатком отъемных днищ обычно считают меньшую прочность и надежность конструкции нижней части кожуха конвертера. Преимуществом конвертера с неотъемным днищем является уменьшение массы и упрощение конструкции из-за отсутствия устройств для крепления днища, повышение жесткости кожуха в целом и надежности конструкции его донной части.

Конвертер цапфами опирается на роликовые опорные подшипники, закрепленные в опорных станинах. Подшипники обеспечивают возможность вращения конвертера вокруг оси цапф. Современные кислородные конвертеры (см. Рис. 3.6) снабжают отдельным опорным кольцом, к которому крепятся цапфы и в котором с зазором в 150—200 мм закреплен кожух. Системы крепления конвертера в опорном кольце с помощью подвесок, упоров и других устройств могут быть различными, но должны обеспечить свободное расширение кожуха.

Рис. 3.8. Футеровка кислородных конвертеров с приставными (а), неотъемными (б) и вставными (в) днищами: 1 – отъемное днище; 2 — кожух конвертера; 3 – арматурный слой футеровки; 4 – рабочий слой футеровки; 5 — блоки из плавленого магнезита; 6 — теплоизоляционный слой (огнеупорная масса, асбест) 7 — огнеупорная масса; 8 — вставное днище

Механизм поворота обеспечивает вращение конвертера вокруг оси цапф на 3600 со скоростью от 0,1 до 1 м/мин. Поворот конвертера необходим для выполнения технологических операций: заливки чугуна, завалки лома, слива стали и шлака и др. Механизм поворота может быть односторонним и двусторонним. У конвертеров вместимостью 130—150 т и менее делают односторонний механизм поворота, в котором одна из цапф соединена с приводом. Наклон большегрузных конвертеров требует приложения значительного крутящего момента, вызывающего большие напряжения в металлоконструкциях опорного кольца и привода. Поэтому для более равномерного их распределения механизм поворота большегрузных конвертеров делают двухсторонним (см. Рис. 3.6). Этот механизм имеет два синхронно работающих привода, каждый из которых соединен с одной цапфой.

Футеровка конвертера работает в тяжелых условиях, подвергаясь воздействию высоких температур; термических напряжений, возникающих при колебаниях температуры футеровки; ударов кусков шихты при загрузке и знакопеременных нагрузок, возникающих при вращении конвертера. Она изнашивается также в результате химического взаимодействия со шлаком и размывающего действия потоков металла и шлака.

Футеровку обычно делают из двух слоев: арматурного и рабочего. Примыкающий к корпусу арматурный слой (см. Рис. 3.8) толщиной 110—250 мм уменьшает теплопотери и защищает кожух в случае прогара рабочего слоя. Арматурный слой выполняют из магнезитового или магнезитохромитового кирпича, он не требует замены очень длительное время (годы). Внутренний или рабочий слой изнашивается во время работы и его заменяют при ремонтах футеровки; его толщина в зависимости от емкости конвертера составляет 500—800 мм.

Для кладки рабочего слоя на отечественных заводах В основном применяют безобжиговые смоло- или пекосвязанные (на связке из каменноугольной смолы или пека) огнеупоры, поскольку их стойкость в условиях конвертерной плавки оказалась значительно (в два—три раза) более высокой, чем стойкость обычных обожженных огнеупоров (магнезитохромитовых и магнезитовых кирпичей). Из этих огнеупоров широко используют смолодоломит (35—50 % МgО, 45—60 % СаО); смолодоломитомагнезит (50 — 85 % МgО, 10—45 % СаО) и реже cмоломагнезит (более 85 % МgO). При обжиге при обжиге огнеупорных материалов на смоляной связке происходит коксование смолы — летучие удаляются и остается прочная углеродистая масса (коксовый остаток) в виде тонкой пленки вокруг зерен огнеупора. Эта обволакивающая каждое зерно огнеупора углеродистая пленка образует как бы скелет кирпича; она скрепляет зерна, придавая футеровке прочность, повышает ее термостойкость и, что особенно важно, защищает зерна огнеупора от контакта и взаимодействия со шлаком, благодаря чему сильно замедляется растворение футеровки в шлаке. Именно повышенная шлакоустойчивость обеспечивает в конвертерах значительно большую стойкость смолосвязанных огнеупоров по сравнению с обычными.

Стойкость футеровки определяется стойкостью участков наибольшего износа. Это — футеровка цилиндрической части конвертера в районе шлакового пояса и в месте падения кусков лома при загрузке, футеровка горловины, летка. Футеровка изнашивается, прежде всего, в результате взаимодействия со шлаком, при этом вначале окисляется углеродистая пленка и затем зерна огнеупора растворяются в шлаке. Сильно возрастает износ при росте содержания оксидов железа (FeО, Fе2О3) в шлаке, которые окисляют углеродистую пленку и образуют легкоплавкие химические соединения с оксидами огнеупора, особенно с СаО. Износ возрастает при увеличении количества шлака и его жидкотекучести, при увеличении содержания кислотного оксида SiO2, активно взаимодействующего с основными оксидами футеровки. Стойкость футеровки снижается при повышении температуры процесса, так как это вызывает размягчение огнеупоров и ускорение их взаимодействия со шлаком. Отрицательно сказывается на стойкости футеровки повышение содержания кремния в перерабатываемом чугуне, так как в результате его окисления в шлаках начального периода продувки увеличивается содержание SiO2 и наряду с этим возрастает общее количество шлака.

Наряду с оптимизацией технологического режима для повышения стойкости футеровки места ее повышенного износа выкладывают из огнеупоров повышенной стойкости, применяют горячие ремонты методом торкретирования. Торкретирование футеровки — это метод горячего ремонта путем нанесения с помощью торкрет-машины огнеупорной массы на изношенные участки футеровки. Наиболее распространено факельное торкретирование, при котором через водоохлаждаемую торкрет-фурму, вводимую в полость конвертера, подают кислород и с помощью сжатого воздуха торкрет-массу, состоящую из магнезитового порошка и коксовой пыли. Сгорание кокса в кислороде обеспечивает формирование факела с температурой 1800—2000 оС. При этой температуре огнеупорный порошок переходит в пластическое состояние и, наносимый факелом на поверхность футеровки, прочно сваривается с ней.

Стойкость футеровки из смолосвязанных огнеупоров составляет 400—600 плавок, расход огнеупоров составляет 2—5 кг/т стали. Благодаря регулярному торкретированию стойкость футеровки может быть доведена до одной-трех тысяч плавок.

Ещё одним эффективным способом повышения стойкости футеровки конвертера является её ошлакование. После слива металла шлак в конвертере загущают добавкой обожженного доломита. Далее через сопла кислородной или специальной фурмы в шлак вдувают азот, брызги шлака налипают на футеровку, образуя шлаковый слой, который расходуется на последующих плавках, защищая футеровку конвертера. Шлаковый слой выдерживает не менее двух плавок. При таком методе горячего ремонта стойкость футеровки из магнезитоуглеродистых огнеупоров достигает 5—10 тыс. плавок.

Кислород подают в конвертер через вертикально расположенную водоохлаждаемую фурму, которую вводят в полость конвертера через горловину строго по её оси. Давление кислорода перед фурмой составляет 1,0—1,6 МПа. Высоту фурмы над ванной можно изменять по ходу продувки; обычно она увеличивается при росте емкости конвертера и находится в пределах 1, 0—4, 8 м от урония ванны в спокойном состоянии.

Фурма выполнена из трех концентрично расположенных стальных труб и снабжена снизу медным наконечником с соплами (Рис. 3.9). Полости, образованные трубами, служат для подачи кислорода, подвода и отвода охлаждающей воды. Наиболее часто применяют фурмы с центральной подачей кислорода (Рис. 3.9, а). По средней трубе при этом подводят охлаждающую воду, а по наружной — отводят. Применяются также фурмы с центральной подачей охладителя (Рис. 3.9, б). Длина фурмы З00-т конвертера достигает 27 м.

Кислород в полость конвертера подаётся через сопла Лаваля, устроенные в наконечнике фурмы. Число сопел изменяется от трех- четырех до шести-семи, возрастая по мере роста вместимости конвертера и количества вдуваемого кислорода. Сопла располагают расходящимися веерообразно, чтобы повысить степень рассредоточения дутья по объему ванны. Угол расхождения сопел (угол наклона их осей к вертикали) уменьшают по мере снижения вместимости конвертера (от 19° у семисопловой фурмы до 9° у трехсопловой фурмы).

Рис. 3.9. Многосопловые кислородные фурмы с центральной подачей кислорода (а) и воды (б):

1, 2, 3 — стальные трубы; 4 — сальниковое уплотнение; 5 — патрубки для подачи кислорода и воды; 6 — компенсатор; 7— сменная часть наружной трубы; 8 — медный наконечник; 9 — сопло; 10 — выемка

Сопла Лаваля применяют потому, что они, преобразуя энергию давления в кинетическую, обеспечивают скорость кислорода на выходе в 500 м/с и более; это необходимо для заглубления струй в ванну и полного усвоения ею кислорода. Стойкость наконечников фурм составляет 50—150 плавок.

Технология плавки. Шихтовку, т.е. определение расхода на плавку чугуна и лома, шлакообразующих, ферросплавов и других материалов, в современных цехах проводят с помощью ЭВМ (АСУ ТП) на основании вводимых в нее данных о составе чугуна и других шихтовых материалов, температуре чугуна, параметрах выплавляемой стали и некоторых других. При этом расход лома, являющегося охладителем плавки, определяют на основании расчета теплового баланса плавки, увеличивая или уменьшая расход так, чтобы обеспечивалась заданная температура металла в конце продувки, а расход извести — так, чтобы обеспечивалась требуемая основность шлака (В=2,7—3,6).

Лом загружают в конвертер совками объемом 20—110 м3. Их заполняют ломом в шихтовом отделении цеха и доставляют к конвертерам рельсовыми тележками. Размещение металлолома в совке во избежание разрушения огнеупорной футеровки во время загрузки следующим образом: сначала крупногабаритный тяжеловесный лом, затем – лом средней крупности и сверху – легковесный. Загружаемый металлолом попадает в полость конвертера в обратном порядке. При этом легковесный лом служит «подушкой», воспринимающей удары тяжеловесного. Загрузку ведут (Рис. 3.10, а) через отверстие горловины конвертера, опрокидывая совок 3 с помощью полупортальной машины 2, либо мостового крана, либо напольной (перемещающейся по рабочей площадке цеха) машины. Конвертер при загрузке наклонен примерно на 45о с тем, чтобы загружаемые куски лома скользили по футеровке, а не падали бы сверху, разрушая ее.

Рис 3.10. Технологические операции конвертерной плавки: загрузка лома (а), заливка чугуна (б), начало продувки (в), замер температуры (г), слив металла (д), слив шлака (е):

1— газоотвод; 2— полупортальная загрузочная машина; 3 — совок; 4 — мостовой кран; 5— заливочный ковш; 6 — бункер; 7 — течка; 8— термопара; 9— бункер для ферросплавов; 10— сталеразливочный ковш; 11 — шлаковая чаша (ковш)

Жидкий чугун заливают (Рис. 3.10, б) в наклоненный конвертер через отверстие горловины с помощью мостового крана 4 из заливочного ковша 5, который обычно вмещает всю порцию заливаемого чугуна (до ЗОО т и более). Заливочные ковши с чугуном доставляют к конвертерам из миксерного или переливного отделений.

Для загрузки сыпучих шлакообразующих материалов конвертер оборудован индивидуальной автоматизированной системой. Из расположенных над конвертером расходных бункеров, где хранится запас материалов, их через промежуточный бункер 6 по наклонной течке (трубе) 7 ссыпают в конвертер через горловину. При этом система обеспечивает загрузку сыпучих без остановки продувки по программе.

Периоды плавки. Плавка в кислородном конвертере включает следующие периоды.

1. Загрузка лома. Стальной лом в количестве до 25—27 % от массы металлической шихты (при использовании специальных технологических приемов и в большем количестве) загружают в конвертер (Рис. 3.10, а). Объем совков рассчитывают так, чтобы загрузка обеспечивалась одним-двумя совками, поскольку при большем числе возрастает длительность загрузки и плавки в целом. Загрузка длится 2—4 мин. Иногда с целью ускорения шлакообразования после загрузки лома или перед ней в конвертер вводят часть расходуемой на плавку извести.

2. Заливка чугуна. Жидкий чугун при температуре от 1300 до 1450 0С заливают (Рис. 3.10, б) в наклоненный конвертер одним ковшом в течение 2—3 мин.

3. Продувка. После заливки чугуна конвертер поворачивают в вертикальное рабочее положение, вводят сверху фурму и включают подачу кислорода, начиная продувку (Рис. 3.10, в). Фурму в начале продувки для ускорения шлакообразования устанавливают в повышенном положении (на расстоянии до 4,8 м от уровня ванны в спокойном состоянии), а через 2—4 мин ее опускают до оптимального уровня (1,0—2,5 м в зависимости от вместимости конвертера и особенностей технологии).

В течение первой трети длительности продувки в конвертер двумя—тремя порциями загружают известь; вместе с первой порцией извести, вводимой после начала продувки, дают плавиковый шпат и иногда другие флюсы (железную руду, окатыши, боксит и др.). Расход извести рассчитывают так, чтобы шлак получался с основностью от 2,7 до 3,6; обычно расход составляет 6—8 % от массы стали.

Продувка до получения заданного содержания углерода в металле длится 12—18 мин; она тем больше, чем меньше принятая в том или ином цехе интенсивность подачи кислорода в пределах 2,5—5 м3/(т . мин).

В течение продувки протекают следующие основные металлургические процессы:

а) окисление составляющих жидкого металла вдеваемым кислородом; окисляется избыточный углерод, а также весь кремний, около 70 % марганца и немного (1—2 %) железа. Газообразные продукты окисления углерода (СО и немного СО2) удаляются из конвертера через горловину (отходящие конвертерные газы), другие оксиды переходят в шлак;

б) шлакообразование. С первых секунд продувки начинает формироваться основной шлак из продуктов окисления составляющих металла (SiО2, МnО, FеО, Fе2O3) и растворяющейся в них извести (СаО), а также из оксидов, вносимых миксерным шлаком, ржавчиной стального лома и растворяющейся футеровкой;

в) дефосфорация и десульфурация. В шлак удаляется часть содержащихся в шихте вредных примесей — большая часть (до 90 %) фосфора и немного (до 30 %) серы;

г) нагрев металла до требуемой перед выпуском температуры (1600—1660 °С) за счет тепла, выделяющегося при протекании экзотермических реакций окисления составляющих жидкого металла;

д) расплавление стального лома за счет тепла экзотермических реакций окисления; обычно оно заканчивается в течение первых 2/3 длительности продувки;

е) побочный и нежелательный процесс испарения железа в подфурменной зоне из-за высоких здесь температур (2000— 2600 °С) и унос окисляющихся паров отходящими из конвертера газами, что вызывает потери железа и требует очистки конвертерных газов от пыли.

4. Отбор проб, замер температуры, ожидание анализа, корректировка плавки. Продувку необходимо закончить в тот момент, когда углерод будет окислен до нужного в выплавляемой марке стали содержания; к этому времени металл должен быть натрет до требуемой температуры, а фосфор и сера удалены до допустимых для данной марки стали пределов. Зачастую продувку ведут до получения в металле весьма низких концентраций углерода (менее 0,1 %). Продолжительность продувки определяется расчетом. Окончив продувку, из конвертера выводят фурму, а конвертер поворачивают в горизонтальное положение. Через горловину конвертера отбирают пробу металла, посылая ее на анализ, и замеряют температуру термопарой погружения (Рис. 3.10, г). Если по результатам анализа и замера температуры параметры металла соответствуют заданным, плавку выпускают. В случае несоответствия проводят корректирующие операции: при избыточном содержании углерода проводят кратковременную додувку для его окисления, при этом форму располагают на относительно небольшой высоте от уровня металла; при недостаточной температуре проводят додувку при повышенном положении фурмы, что вызывает окисление железа с выделением тепла, нагревающего ванну; при излишне высокой температуре в конвертер вводят охладители — легковесный лом, руду, известняк, известь и т.п., делая выдержку после их ввода в течение 3—4 мин. По окончании корректировочных операций плавку выпускают.

На отбор и анализ проб затрачивается 2—3 мин; корректировочные операции вызывают дополнительные простои конвертера и поэтому нежелательны.

5. Выпуск. Металл выпускают в сталеразливочный ковш через летку без шлака; это достигается благодаря тому, что в наклоненном конвертере, (Рис. 3.10, д) у летки располагается более тяжелый металл, препятствующий попаданию в нее находящегося сверху шлака. Такой выпуск исключает перемешивание металла со шлаком в ковше и переход из шлака в металл фосфора и FeО. Выпуск длится 3—7 мин.

В процессе выпуска в ковш из бункеров 9 вводят ферросплавы для раскисления и легирования. В момент слива из конвертера последних порций металла делают отсечку шлака. В ковше для защиты металла от охлаждения и окисления создают шлаковый покров, загружая шлакообразующие материалы, например, гранулированный доменный шлак, вермикулит, известь с плавиковым шпатом.

6. Слив шлака (Рис. 3.10, е) в шлаковый ковш (чашу) 11 ведут через горловину, наклоняя конвертер в противоположную от летки сторону (слив через летку недопустим, так как шлак будет растворять футеровку летки). Слив шлака длится 2—З мин. Общая продолжительность плавки в 100—350-т конвертерах составляет 40—50 мин.

Взаимодействие кислородных струй с ванной. Перемешивание ванны, возникающее при продувке в результате воздействия кислородных струй и потока выделяющихся из ванны пузырьков оксида углерода, интенсифицирует массо- и теплообмен, ускоряя процессы окисления, рафинирования и нагрева металла и расплавления стального лома.

Характер взаимодействия кислородных струй с ванной и возникающей при этом циркуляции металла показан на Рис. 3.11. Под соплами фурмы расположены направленные вниз высокоскоростные потоки кислорода с увлекаемыми в них каплями металла; они образуют первичную реакционную зону, где весь кислород расходуется на окисление железа. По границам первичной зоны вследствие высокой концентрации кислорода окисляется много углерода с образованием СО и формируется мощный поток всплывающих пузырей СО, увлекающих за собой металл, поэтому циркуляционные потоки направлены здесь вверх.

Рис. 3.11. Структура ванны при продувке сверху:

1— зона продувки (прямого окисления); 2— зона циркуляции; 3 — пузыри СО; 4 — крупные газовые полости; 5— металл; 6 — шлак

Поскольку контур циркуляции должен быть замкнутым, у стенок конвертера металл движется вниз. Выше зоны циркуляции металл и шлак перемешиваются всплывающими пузырями СО. При выходе крупных газовых объемов из ванны образуются всплески металла и шлака.

Уровень ванны по ходу продувки изменяется. В начале и конце продувки, когда скорость окисления углерода невелика, т.е. образуется мало пузырей СО, металл вспенивается незначительно, и фурма находится над ванной. В середине продувки, когда скорость обезуглероживания сильно возрастает, большое количество выделяющихся пузырей СО вспенивают верхнюю часть ванны, и фурма оказывается погруженной в газошлакометаллическую эмульсию (Рис. 3.11), а уровень ванны может достигать верха горловины конвертера. В этот период могут возникать выбросы.

Показатели продувки металла в конвертере. Кислородную продувку количественно характеризуют удельным расходом кислорода, его общим расходом на плавку, минутным расходом и интенсивностью подачи кислорода. Удельный расход (м3/т стали) и общий расход на плавку (м3) определяются количеством кислорода, необходимого для окисления составляющих шихты; эти величины возрастают при увеличении содержания окисляющихся примесей в чугуне и уменьшаются при росте доли лома в шихте, поскольку лом содержит меньше окисляющихся примесей, чем чугун. Удельный расход кислорода обычно изменяется в пределах 47—57 м3/т стали. Минутный расход кислорода (м3/мин.) увеличивается с ростом вместимости конвертера, достигая для большегрузных конвертеров 1600—2000 м3/мин. Интенсивность подачи кислорода, м3/(т∙мин), не зависит от вместимости конвертера и является постоянной в условиях того или иного цеха (в пределах 2,5—5 м3/(т∙мин)).

|

из

5.00

|

Обсуждение в статье: Конвертерное производство стали. Общее устройство основного оборудования. Нормативный цикл конвертерной плавки. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы