|

Главная |

Изменение состава и температуры металла, шлака и отходящих газов по ходу продувки в конвертере.

|

из

5.00

|

Реакции окисления. В течение продувки за счет подаваемого в конвертер кислорода окисляется избыточный углерод, а также кремний, большая часть марганца и некоторое количество железа. Окисление примесей жидкого чугуна — углерода, кремния и марганца можно представить следующими итоговыми реакциями:

[С] + 1/2О2 = СО;

[Si] + O2 = (SiO2);

[Мn] + 1/2O2 = (МnО).

Следует, однако, иметь в виду, что за счет непосредственного взаимодействия с газообразным кислородом окисляется лишь незначительная часть примесей. Окисление большей части примесей протекает по более сложной схеме:

- первоначально в зоне контакта кислородной струи с металлом окисляется железо с образованием (FeO). Преобладание этой реакции объясняется тем, что концентрация железа в несколько десятков раз больше концентрации других элементов, и поэтому с вдуваемым кислородом прежде всего контактируют атомы железа;

- образующийся оксид FеО растворяется частично в металле: FеО = [O] + Fе и частично в шлаке: FеО = (FеО) и уже за счет этого растворенного в металле и шлаке кислорода окисляются прочие составляющие жидкого чугуна.

Окисление примесей, содержащихся в шихте, начинается с момента подачи кислорода (Рис. 3.12), причем весь кремний и большая часть марганца выгорают в первые минуты продувки. Более быстрое их окисление по сравнению с углеродом объясняется различием в химическом сродстве разных элементов к кислороду при различных температурах.

На Рис. 3.13 приведена зависимость химического сродства ряда элементов к кислороду от температуры; при этом величина химического сродства тем больше, чем больше по абсолютной величине отрицательное значение ΔG°. Из Рис. 3.13 следует, что при температурах ниже 1450—1500 0С кремний и марганец обладают более высоким сродством к кислороду, чем углерод; при более же высоких температурах сродство углерода к кислороду превышает сродство марганца и кремния. В соответствии с этим марганец и кремний окисляются в начале продувки, когда температура в конвертере сравнительно невысока. Окисление кремния заканчивается в первые 3—5 мин продувки и в дальнейшем по ходу плавки жидкий металл кремния не содержит. Реакция окисления кремния протекает до его полного израсходования и является необратимой, поскольку продукт окисления — кислотный оксид SiО2, связывается в основном шлаке в прочное соединение 2СаО∙ SiO2.

Рис. 3.12. Изменение состава металла (а) и шлака (б) по

ходу продувки в кислородном конвертере

Рис. 3.13. Химическое сродство элементов к кислороду при различных температурах

Интенсивное окисление марганца наблюдается в начале продувки, когда при низких температурах его химическое сродство к кислороду велико; к 3—5 мин продувки окисляется около 70 % марганца, содержащегося в чугуне. В дальнейшем поведение марганца определяется равновесием экзотермической реакции [Мn] + (FеО) = (МnО) + Fе. В соответствии с этой реакцией отмечаются следующие особенности поведения марганца: при уменьшении содержания FеО в шлаке во второй половине продувки равновесие реакции сдвигается влево и содержание марганца в металле возрастает, т.е. марганец восстанавливается из шлака; в конце продувки, когда вследствие усиливающегося окисления железа содержание оксидов железа в шлаке возрастает, равновесие реакции сдвигается вправо, и поэтому наблюдается вторичное окисление марганца. Конечное содержание марганца в металле зависит прежде всего от его содержания в чугуне и возрастает при увеличении температуры металла в конце продувки и снижении окисленности шлака, т.е. содержания в нем FеО. Конечное содержание обычно находится в пределах от 0,2—0,3 до 0,03—0,05 %, нижний предел — при переработке маломарганцовистых чугунов. За время продувки окисляется около 70 % марганца.

Окисление углерода в кислородном конвертере происходит преимущественно до СО; до СО2 окисляется около 10 % углерода, содержащегося в чугуне. В начале продувки скорость окисления углерода невелика (0,1—0,15 %/мин), поскольку много кислорода расходуется на окисление кремния и марганца, имеющих высокое химическое сродство к кислороду при низких температурах. В дальнейшем, вследствие повышения сродства углерода к кислороду при росте температуры (см. Рис. 3.13) и уменьшения расхода кислорода на окисление марганца и кремния, скорость окисления углерода возрастает и затем остается в течение длительного времени почти постоянной. В этот период весь вдуваемый кислород идет на окисление углерода, и достигаемая скорость обезуглероживания (до 0,5 %/мин) определяется интенсивностью подачи кислорода. В конце продувки скорость обезуглероживания вновь снижается потому, что в металле остается мало углерода.

Роль реакции обезуглероживания велика: окисление углерода дает большую часть тепла для нагрева ванны; длительность окисления углерода определяет длительность продувки; выделяющиеся пузыри СО обеспечивают перемешивание ванны, благодаря чему выравниваются состав и температура, ускоряется нагрев металла; вследствие перемешивания металла и шлака ускоряются дефосфорация и десульфурация; с пузырями СО удаляются растворенные в металле вредные газы — водород и азот; пузыри СО вспенивают ванну, благодаря чему могут возникать выбросы.

В конвертере с верхней продувкой создаются благоприятные условия для удаления фосфора: быстрое формирование основных шлаков с высокой окисленностью (высоким содержанием оксидов железа) и неплохое перемешивание металла со шлаком. Поскольку реакция удаления фосфора сопровождается выделением тепла, дефосфорация наиболее интенсивно протекает в первой половине продувки при сравнительно низкой температуре.

Конечное содержание фосфора в металле зависит от количества шлака и полноты протекания реакции дефосфорации, которую обычно характеризуют величиной коэффициента распределения фосфора между шлаком и металлом (LP=(Р2O5)/[Р]). Эта величина в условиях кислородно-конвертерного процесса изменяется от 40 до 100-120 и в этих пределах обычно тем выше, чем выше основность и окисленность шлака и чем ниже температура металла в конце продувки. Кроме того, повышению значения LP способствует улучшение перемешивания металла со шлаком, что достигается при снижении вязкости шлака и при более раннем шлакообразовании поскольку в этом случае увеличивается продолжительность контакта металла со шлаком. Целесообразно также увеличение количества шлака, поскольку при одной и той же достигнутой величине коэффициента распределения количество фосфора, перешедшего в шлак, будет тем больше, чем больше масса шлака.

Обычно при содержании фосфора в чугуне менее 0,15 - 0,20 % металл в конце продувки содержит 0,02—0,04 % фосфора; степень дефосфорации достигает 75—90 %.

В процессе продувки немного серы (5—10 % от количества удаленной серы) окисляется кислородом дутья и удаляется в виде SO2 с отходящими газами. Остальная сера распределяется между шлаком и металлом в соответствии с уравнением реакции десульфурации: [S] + Fе + (СаО) = (СаS) + (FеО). Для успешного протекания этой реакции необходимы высокая основность шлака и низкое содержание в нем оксидов железа. Конвертерный шлак содержит значительное количество FеО (8—20 % и более), поэтому десульфурация получает ограниченное развитие. Степень десульфурации обычно не превышает 30 %, а коэффициент распределения серы между шлаком и металлом невелик (от 2 до 6).

Шлаковая фаза начинает формироваться с первых секунд продувки, вначале она состоит из продуктов окисления составляющих жидкого чугуна; дальнейшее изменение состава шлака по ходу продувки показано на Рис. 3.12. В результате растворения извести содержание СаО в шлаке возрастает, а содержание SiО2, МnО и FеО снижается. Заметно уменьшается содержание FеО в период наиболее интенсивного окисления углерода (середина продувки), когда сильное развитие получает реакция окисления углерода за счет оксидов железа шлака. В конце продувки, когда углерода в металле мало, начинает окисляться железо и содержание FеО в шлаках возрастает, причем тем значительнее, чем до более низкого содержания углерода в металле ведут продувку. Состав конечного шлака следующий: 43—52 % СаО; 14—22 % SiO2; 8—25 % FеО; 2—6% Fе2O3; 3—12 % МnО; 3-7 % Аl2O3; 1,5—4 % МgО; 0,5—4,0 % Р2O5; <3 % СаF2; <1 % СаS.

3.6. Варианты кислородно-конвертерного процесса. Особенности устройства основного оборудования и технологии выплавки стали в конвертерах с донной и комбинированной продувкой. Сравнение технико-экономических и экологических показателей верхнего, донного и комбинированного дутья.

3.6. Варианты кислородно-конвертерного процесса. Особенности устройства основного оборудования и технологии выплавки стали в конвертерах с донной и комбинированной продувкой. Сравнение технико-экономических и экологических показателей верхнего, донного и комбинированного дутья.

Стремление к совершенствованию технологии производства стали привело к возникновению ряда разновидностей кислородно-конвертерного процесса.

Рис. 3.14. Разновидности кислородно-конвертерных процессов:

а — продувка кислородом сверху; б - продувка кислородом снизу (через дно); в — комбинированная продувка (кислородом сверху и нейтральными газами через дно)

Конвертерные процессы с донной продувкой кислородом. Впервые продувка чугуна в конвертере чистым кислородом, подаваемым через огнеупорные фурмы в днище, была опробована в нашей стране в 1944 г. На опытных плавках футеровка днища конвертера разрушалась за несколько минут в связи с тем, что у фурм возникают зоны высоких (до 2500 0С) температур в результате выделения тепла от реакций окисления составляющих чугуна. Проводившиеся впоследствии в нашей и ряде других стран исследования привели к разработке метода введения кислорода в виде струй, окруженных кольцевой защитной оболочкой из углеводородов или инертного газа. Оболочка вокруг кислородной струи предотвращает контакт кислорода с чугуном у фурм; смешивание кислорода с чугуном и реакции окисления с выделением тепла происходят на расстоянии от фурм в объеме металла, что исключило перегрев футеровки днища и обеспечило достаточно высокую стойкость днищ. Схема донной продувки кислородом показана на Рис. 3.14., б.

Для создания защитной оболочки вокруг кислородной струи подают тонкий слой природного газа (его основу составляет метан, пропан) и иногда жидкого топлива (сложные углеводороды). При их разложении образуются водород и углерод, которые частично окисляются, и в объеме металла помимо продукта окисления углерода чугуна — СО дополнительно появляются Н2, Н2О, СО и СО2. Расход природного газа составляет 6—10, пропана около 3,5 % от расхода кислорода.

Конвертеры для донной кислородной продувки имеют отъемное днище, а в остальном схожи с конвертерами верхней продувки. Отличие состоит в том, что у таких конвертеров величина отношения высоты рабочего объема к диаметру, составляющая 0,6 - 0,9 м3/т, меньше, чем у конвертеров верхнего дутья (1,2 - 1,3). Объясняется это тем, что при подаче кислорода снизу через большое число фурм уменьшается вспенивание ванны и вероятность выбросов, а также тем, что увеличение диаметра конвертера позволяет разместить в днище больше донных фурм.

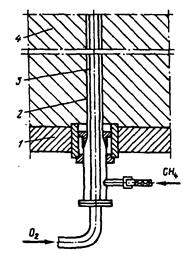

В днище устанавливают 8—20 фурм. Фурма (Рис. 3.15) выполнена из двух концентрически расположенных труб; по средней трубе из нержавеющей стали или меди с внутренним диаметром 24—50 мм подают кислород, внешняя труба из нержавеющей стали образует кольцевой зазор толщиной 0,5—2 мм вокруг наружной.

Рис. 3.15. Фурма дли донной продувки кислородом:

1 — корпус днища; 2 — наружная трубка;

3 — внутренняя трубка; 4 — футеровка

Через зазор подается защитная среда — газообразные углеводороды, препятствующие контакту кислорода с жидким чугуном вблизи фурм и днища. В период продувки через фурмы вдувают кислород и углеводороды, в конце продувки — аргон для удаления из металла водорода и в межпродувочные периоды — азот, чтобы предотвратить засорение фурм и ИХ перегрев.

Рабочий слой футеровки выкладывают из тех же огнеупоров, что и у конвертеров верхней продувки, стойкость футеровки составляет 400—900 плавок.

Технология плавки. В наклоненный конвертер загружают стальной лом, затем заливают жидкий чугун, при этом необходимо, чтобы чугун не достигал донных фурм. Далее подают кислородное дутье и, поворачивая конвертер в вертикальное положение, начинают продувку, после чего загружают шлакообразующие — известь и плавиковый шпат. В период продувки протекают те же процессы, что и при верхнем дутье, однако в поведении составляющих металла и шлака имеется ряд отличий, отраженных на Рис. 3.16 и обусловленных, в первую очередь, очень интенсивным перемешиванием металла и шлака при донном дутье. В результате интенсивного перемешивания металла со шлаком получает сильное развитие реакция окисления углерода. Вследствие этого содержание (FеО) в шлаке по ходу продувки не превышает 5—6 %. Лишь после окончания окисления углерода (при его содержании <0,1 %) начинается окисление железа и поэтому резко возрастает содержание FеО в шлаке. Вместе с тем при равном содержании углерода в металле оно ниже, чем при верхней продувке.

Из-за малого количества в шлаке FеО известь растворяется очень медленно. Активное ее растворение и увеличение основности шлака при применении кусковой извести происходит (Рис. 3.16, б) лишь в конце продувки. Поэтому содержание фосфора и серы в металле в течение почти всей продувки остается неизменным, их удаление начинается лишь после сформирования основного шлака, т.е. в конце продувки. В связи с этим для получения стали с низким содержанием фосфора и серы необходима продувка до очень низких (<0,05 %) содержаний углерода в металле.

Рис. 3.16. Изменение состава металла и шлака при донной продувке кислородом с применением порошкообразной (а) и кусковой (б) извести

Из-за низкого содержания оксидов железа в шлаке реакция окисления марганца получает ограниченное развитие и количество окисляющегося за время продувки марганца (30—40 %) меньше, чем при верхней продувке (около 70 %).

Продувку заканчивают после получения необходимых низких содержаний фосфора и серы в металле. После окончания кислородной продувки проводят кратковременную (20—60 с) продувку металла аргоном или азотом. Это необходимо для удаления избыточного водорода, в связи с тем, что вдуваемые в металл углеводороды вследствие высоких температур разлагаются и образующийся при этом водород растворяется в металле. Количество водорода достигает 6—10 см3/100 г металла, что недопустимо для сталей многих марок. Продувка нейтральным газом обеспечивает снижение содержания водорода до допустимых пределов (3—4 см3/100 г металла). Общая длительность продувки равна 8—13 мин.

При выпуске металла в ковш производят раскисление И, как правило, науглероживание, поскольку металл в конце продувки содержит <0,05 % С.

Для интенсификации процесса шлакообразования применяют вдувание в расплав порошкообразной извести. После загрузки лома и заливки чугуна начинают продувку; в течение первых 1/2—2/3 ее длительности в струе кислорода вдувают порошкообразную известь, иногда с добавкой плавикового шпата; размер частиц извести должен быть менее 0,15 мм. Содержание FеО в шлаке, как и при использовании кусковой извести, по ходу продувки не превышает 5—6 %, но характер шлакообразования, дефосфорации и десульфурации иной (см. Рис. 3.16, а).

Благодаря применению порошкообразной извести и активному перемешиванию уже в начале продувки формируется шлак с высоким содержанием оксида кальция и начинается удаление в шлак фосфора и серы. Это позволяет получать достаточно низкие концентрации вредных примесей при сравнительно высоком содержании углерода в металле, т.е. выплавлять средне- и высокоуглеродистые стали.

В связи с интенсивным перемешиванием ванны реакции между шлаком и металлом в большей степени, чем при верхнем дутье, приближаются к равновесию, поэтому обеспечиваются более полное удаление в шлак фосфора и серы, более низкая окисленность металла. Содержание марганца в конце продувки, так же как и при работе с кусковой известью, выше, чем при верхнем дутье.

Основные показатели конвертерного процесса с донной продувкой: длительность продувки 8—13 мин; интенсивность продувки 3—6 м3/(т∙мин); расход извести 40—70 кг/т стали; удельный расход кислорода 45—55 м3/т, природного газа

4—5 м3/т, пропана 1,5 м3/т, жидкого топлива 1,5 л/т. Расход азота (аргона) на продувку металла 2—4 м3/т, общий расход на продувку и на подачу в фурмы в межпродувочные периоды достигает 15—20 м3/т.

Достоинства и недостатки процесса. Одно из достоинств донной продувки — возможность выплавки стали с очень низким (до 0,02 %) содержанием углерода без переокисления шлака; при верхней же продувке окисление углерода до содержаний ниже 0,05 % обычно не ведут, так как при этом сильно окисляется железо и велики его потери со шлаком в виде оксидов. Более полное и быстрое окисление углерода при донной продувке объясняется следующим: интенсивное перемешивание, подача дутья через несколько фурм и появление газообразных продуктов диссоциации углеводородов существенно увеличивают поверхность контакта металл—газ, что облегчает образование и выделение пузырьков СО; газообразные продукты разложения углеводородов разбавляют газовую фазу, содержащуюся в пузырях, понижая парциальное давление СО в зоне реакции, что способствует сдвигу равновесия реакции вправо; вследствие интенсивного перемешивания металла и шлака дополнительное количество углерода окисляется за счет реагирования с оксидами железа.

Другими преимуществами донной продувки по сравнению с верхней являются: меньшее вспенивание ванны и отсутствие выбросов; более низкая окисленность шлака и металла; уменьшение выноса пыли, поскольку наиболее крупные частицы поглощаются при прохождении через слой металла и шлака; повышение выхода годной стали на 1—1,5 % в связи с отсутствием выбросов и меньшими потерями железа с оксидами в шлаке и в виде пыли; уменьшение количества окисляющегося при продувке марганца; меньшая высота конвертерной установки в связи с отсутствием вертикально перемещаемых фурм.

Недостатки процесса донной продувки: снижение на 2—4 % количества перерабатываемого лома вследствие затрат тепла на разложение углеводородов и уменьшения прихода тепла от окисления железа; формирование основного шлака и соответственно, удаление фосфора и серы лишь в конце продувки (этого можно избежать, применяя порошкообразную известь, но требуется сложное оборудование для ее помола и вдувания); необходима дополнительная продувка металла нейтральным газом для удаления водорода и подача газа через фурмы в межпродувочные периоды; сложность конструкции и эксплуатации днища с системой подвода кислорода, углеводородов и нейтральных газов; простои конвертера при смене днищ.

В связи с этими недостатками процесс донной продувки не нашел широкого применения; в 1986 г. в мире работали 25, а в 1988 г. около 20 конвертеров донной продувки.

Конвертерные процессы с комбинированной продувкой. Комбинированная продувка, т.е. продувка кислородом через фурму сверху в сочетании с подачей различных газов через днище снизу (Рис. 3.14, в) получает все более широкое распространение. На начало 1986 г. в мире 345 эксплуатируемых конвертеров работали с донной продувкой 25, а с комбинированной — 142 конвертера. Широкое распространение сравнительно недавно возникшего способа продувки объясняется тем, что в рамках одной технологии одновременно реализуются основные преимущества как верхней, так и донной продувки. Основным сохраняемым преимуществом верхней продувки является раннее формирование основного шлака; основным сохраняемым достоинством донной продувки — интенсивное перемешивание ванны, в том числе металла и шлака, в связи с чем понижается их окисленность, улучшаются дефосфорация и десульфурация металла, уменьшается вспенивание ванны, возможно увеличение расхода лома и др. Находят применение много разновидностей комбинированной продувки, которые помимо подачи кислорода через фурму сверху включают следующие способы подачи газов через днище (снизу):

— нейтральных газов (Аr, N2) и реже СО2 через пористые огнеупорные блоки в днище;

— нейтральных газов через фурмы, выполненные в виде трубок, каналов в футеровке, кольцевых щелей;

- кислорода, иногда с СО2, через донные фурмы в кольцевой защитной оболочке из углеводородов;

— кислорода с нейтральными газами в кольцевой оболочке из нейтральных газов;

- воздуха в кольцевой защитной оболочке из нейтральных газов;

— кислорода с порошкообразной известью в кольцевой защитной оболочке, при этом подача кислорода сверху может производиться через специальные фурмы в верхней конусной части конвертера.

В процессах комбинированной продувки с вдуванием кислорода снизу его расход через дно составляет 10—20 % общего расхода и иногда более, а интенсивность продувки через днище достигает 1—1,5 м3/(т∙мин); в процессах с подачей через дно лишь инертных газов интенсивность продувки через дно составляет 0,02—0,25 м3/(т∙мин).

Можно выделить две разновидности конвертеров для комбинированной продувки. Одна из них — это конвертеры для продувки кислородом сверху и через дно. Они ничем не отличаются от конвертеров донной продувки, имеют вставное днище с фурмами для подачи кислорода в кольцевой защитной оболочке (см. Рис. 3.15). Другая разновидность — это конвертеры для продувки кислородом сверху и нейтральными газами через дно; зачастую это - переоборудованные конвертеры верхнего дутья. Конвертеры этой разновидности оборудованы вставными днищами с устройствами для вдувания газов и системой подвода газов к днищу через полые цапфы конвертера.

Для вдувания нейтральных газов в футеровке днища устанавливают 4—16 фурменных устройств — огнеупорных блоков, в которых имеются газопроводящие каналы. Варианты фурменных устройств показаны на Рис. 3.17.

Рис. 3.17. Разновидность огнеупорных блоков (фурм) с одним газопроводящим каналом (а), с несколькими (б), с направленной пористостью (в) для подачи нейтральных газов через дно:

1 — газоподводящая трубка; 2 — каналы; 3 — закладная втулка; 4 — кассета из стальных листов

Технология плавки. Наибольшее распространение получили варианты конвертерной правки с продувкой кислородом сверху и нейтральными газами снизу.

Ниже дана краткая характеристика технологии комбинированной продувки, основанной на опыте отечественных конвертерных цехов. Продувку кислородом сверху ведут через обычные фурмы. Нейтральные газы (N2, Аr) подают через одноканальные фурменные блоки, число которых изменяется от 4 до 10. Обычно снизу в течение большей части продувки подают азот, а в ее конце азот заменяют аргоном. Это делают, чтобы предотвратить растворение в металле азота, которое, как известно, усиленно идет при высоких температурах; в начале же продувки при низкой температуре металла азот в нем почти не растворяется, и поэтому используют менее дефицитный, чем аргон, и более дешевый азот.

Плавка состоит из тех же периодов, что и при верхней продувке, иногда после окончания продувки кислородом предусматривают дополнительный период — продувку аргоном длительностью до 3—6 мин. Режим подачи кислорода через верхнюю фурму (интенсивность продувки, изменение высоты положения фурмы по ходу продувки) примерно такой же, как и при верхней продувке. Режим подачи нейтральных газов через донные фурмы рекомендуется следующий. Во время завалки лома, заливки чугуна подают азот с интенсивностью 0,015—0,05 м3/(т∙мин). В течение первых 30 % длительности продувки подают азот с расходом 0,02— 0,15 м3/(т∙мин). В середине продувки (примерно от 30 до 65 % ее длительности), когда велика скорость окисления углерода и ванна интенсивно перемешивается пузырями СО расход азота снижают до 0,02—0,06 м3/(т∙мин). В течение оставшегося времени кислородной продувки расход газа увеличивают до 0,08—0,30 м3/(т∙мин), причем за 2—4 мин до окончания продувки азот обычно заменяют аргоном. Во время повалки конвертера, отбора проб, ожидания анализа, слива металла и шлака через донные фурмы подают аргон или азот с расходом от 0,02 до 0,05 - 0,08 м3/(т∙мин). При появлении в ходе продувки признаков выбросов расход азота увеличивают до уровня максимальной пропускной способности донных фурм.

Характер изменения состава металла и шлака по ходу продувки остается таким же, как и при верхней продувке (см. Рис. 3.12). Вместе с тем, благодаря дополнительному перемешиванию ванны подаваемыми снизу газами, уменьшается вспенивание ванны и вероятность выбросов, снижается содержание FеО в шлаке (примерно на 5 %), повышается степень дефосфорации и десульфурации, уменьшается количество окисляющегося марганца. При выплавке особонизкоуглеродистых сталей кислородную продувку прекращают при содержании углерода в металле 0,03 —0,04 % и затем ведут перемешивающую продувку аргоном в течение 3—6 мин., получая низкоуглеродистый (до 0,01 % С) металл при невысоком содержании FеО в шлаке, т.е. без повышенного угара железа.

Основные достоинства комбинированной продувки при подаче нейтральных газов через дно в сравнении с верхней продувкой:

- уменьшение вспенивания ванны и отсутствие выбросов;

- более низкая окисленность шлака и металла в течение всей продувки;

- более высокий выход годного металла из-за уменьшения выбросов и потерь железа со шлаком в виде оксидов;

- более полное удаление в шлак фосфора и серы, что позволяет снизить расход шлакообразующих; кроме того, улучшается усвоение шлаком извести;

- возможность выплавлять низкоуглеродистую сталь без получения переокисленного шлака и больших при этом потерь железа.

Недостатком процесса считают необходимость снижения расхода лома (или увеличения расхода чугуна на 5—40 кг/т стали) в связи с тем, что уменьшается приход тепла от окисления железа в шлак и расходуется тепло на нагрев подаваемых в конвертер холодных нейтральных газов.

Мартеновское производство стали. Схема работы и устройство основных элементов мартеновской печи. Технология выплавки стали скрап-рудным процессом. Двухванные сталеплавильные агрегаты. Схема работы и особенности технологии выплавки стали.

Сущность мартеновского процесса заключается в ведении плавки на поду пламенной отражательной печи, оборудованной регенераторами для предварительного подогрева воздуха (иногда и газа).

В мартеновскую печь загружают шихту (чугун, скрап, металлический лом и др.), которая под действием тепла от факела сжигаемого топлива постепенно плавится. После расплавления в ванну вводят различные добавки для получения металла заданного состава и температуры; затем готовый металл выпускают в ковши и разливают. Благодаря своим качествам и невысокой стоимости мартеновская сталь нашла широкое применение.

Устройство мартеновской печи. Все строение мартеновской печи делится на верхнее и нижнее. Верхнее строение расположено над площадкой мартеновского цеха, которую сооружают для обслуживания печи на высоте 5—7 м над уровнем пола цеха. Верхнее строение состоит из собственно рабочего пространства печи и головок с отходящими вниз вертикальными каналами. Нижняя часть расположена под рабочей площадкой и состоит из шлаковиков, регенеративных камер с насадками и боровов с перекидными устройствами. На Рис. 3.18 схематически показана мартеновская печь в тот момент, когда топливо (газ) и воздух поступают с правой стороны печи. Проходя через предварительно нагретые насадки регенераторов (воздух через воздушный регенератор, газ через газовый), воздух и газ нагреваются до 1000—1200 оС и в нагретом состоянии через головку попадают в печь. При сгорании топлива образуется факел с температурой 1800—1900 °С. Пройдя головку, расположенную в противоположной стороне печи, раскаленные продукты сгорания попадают в другую пару насадок регенераторов и по системе боровов уходят к трубе. При этом насадки регенераторов нагреваются. При такой работе насадки регенераторов правой стороны постепенно охлаждаются, а насадки регенераторов левой стороны нагреваются.

В момент, когда регенераторы, через которые проходят в печь воздух и газ, уже не в состоянии их нагревать до нужной температуры, а регенераторы, через которые из печи уходит дым, перегреваются, осуществляется изменение направления движения газов в печи. Холодный воздух и газ направляются через хорошо нагретые левые регенераторы, а продукты сгорания уходят в правую сторону печи, постепенно нагревая остывшие правые регенераторы, затем цикл повторяют. При нагреве поступающих в печь газа и воздуха обеспечивается достаточно высокая температура факела ( 1800 °С).

Рис. 3.18. Современная мартеновская печь: 1 — головка; 2 — вертикальный канал; 3 — шлаковик; 4 — борова; 5 — насадка газового регенератора; 6— сталевыпускное отверстие; 7 — отверстие в задней стенке печи для спуска шлака; 8 — под; 9 — завалочные окна; 10 — передняя стенка; 11-- задняя стенка; 12— рабочее пространство; 13 — свод; 14 - регенераторы (газовый и воздушный); А — поперечный разрез рабочего пространства печи; Б — разрез по головке печи

Выходящие из мартеновской печи газы попадают сначала в шлаковик, а уже затем в регенератор. Шлаковики служат для улавливания плавильной пыли и шлаковых частиц, уносимых продуктами сгорания из рабочего пространства, и тем самым предохраняют насадки регенератора от засорения. Сечение шлаковика гораздо больше сечения вертикального канала, поэтому при попадании дымовых газов в шлаковик их скорость резко уменьшается и, кроме того, меняется направление движения газов. Это приводит к тому, что значительная часть (50—75 %) плавильной пыли оседает в шлаковиках.

Из рабочего пространства печи дымовые газы выходят температурой 1680—1750 °С, из шлаковика в регенератор — с температурой 1500—1550 °С. Пройдя насадку регенератора, они охлаждаются до 500—700 °С. Обычно стремятся использовать тепло отходящих газов, направляя их по системе боровов в котел-утилизатор. Затем дымовые газы по боровам направляют в трубу.

В зависимости от вместимости мартеновские печи делят на печи малой (до 125 т), средней (125—300 т) и большой (>300 т) вместимости. Выпуск металла из большегрузных печей производится обычно одновременно в два ковша (в исключительных случаях — в три). Под вместимостью обычно понимают массу загруженной в печь металлошихты. Массу вводимых в печь по ходу плавки добавочных материалов при этом не учитывают.

Рабочее пространство мартеновской печи ограничено сверху сводом, снизу — подом (или «подиной») На Рис. 3.18 на границе задней стенки и подины показано отверстие для выпуска плавки (обычно его называют сталевыпускным отверстием). В передней стенке видны проемы — завалочные окна, через которые в рабочее пространство загружают твердую шихту и заливают (по специальному приставному желобу) жидкий чугун. Обычно завалочные окна закрыты специальными футерованными крышками с отверстиями — гляделками, через которые сталевар наблюдает за ходом плавки и состоянием печи.

Цикл плавки в мартеновской печи. Мартеновскую плавку можно условно разделить на несколько периодов: 1) заправка печи; 2) завалка шихты; З) плавление шихты; 4) кипение ванны (доводка), раскисление и легирование; 5) выпуск плавки.

Во время периода заправки (обычно 15—20 мин.) печь осматривают и устраняют замеченные дефекты. Затем через окна с помощью специальных завалочных машин заваливают твердую шихту: стальной скрап, железную руду, а также твердый чугун или заливают жидкий чугун.

При достижении температуры 1450—1500 °С (в зависимости от состава шихты) наступает момент расплавления шихты, затем металл постепенно нагревается до необходимой температуры, а сталевар проводит те или иные технологические операции, добиваясь получения стали нужного состава, После чего разделывает сталевыпускное отверстие и выпускает плавку.

Тепловая работа и отопление мартеновских печей. В течение всех этих периодов в печь подают топливо. Под действием тепла факела нагреваются кладка печи и шихта. Около 85—90 % тепла от факела к ванне передается излучением и 5—15 % — конвекцией. Подача топлива по ходу плавки меняется. Максимальной величины расход топлива достигает во время завалки и в начале периода плавления (Рис. 3.19). Подаваемое в это время количество тепла называют максимальной нагрузкой. По мере прогрева шихты подачу топлива уменьшают и тепловая нагрузка падает. Частное от деления общего расхода тепла топлива для одной плавки (106 кДж) на время плавки (час) называют средней тепловой нагрузкой или тепловой мощностью печи (106 кДж/час).

Средняя тепловая нагрузка в зависимости от тоннажа печи возрастает от 23,2 для 125-т печи до 69,9 МВт (252 кДж/ч) для 900-т печи. Максимальная тепловая нагрузка на 20—40 % выше средней.

Рис. 3.19. Схема изменения тепловой нагрузки по ходу плавки в мартеновской печи: А - начало завалки и прогрева твердой шихты; Б - начало заливки жидкого чугуна; В — расплавление шихты и доводка; Г — выпуск

Топливо. Применяемое для отопления мартеновских печей топливо различают: а) по физическому состоянию: жидкое (мазут, смола), газообразное (доменный, коксовый, природный газы), твердое (каменноугольная пыль); б) по теплоте сгорания: низкокалорийное (доменный газ, теплота сгорания 3,8 - 4,2 МДж/м3) и высококалорийное (мазут 40—42 МДж/кг, коксовый газ 17,0—18,0 МДж/м3, сухой природный газ типа саратовского 33—35 МДж/м3, жирный природный газ типа грозненского 63 МДж/м3). Наиболее распространены в качестве топлива для мартеновских печей природный газ, мазут и смешанный газ (смесь коксового и доменного газов). Высококалорийные виды топлива позволяют получить высокотемпературный факел без подогрева топлива (но с подогревом воздуха), следовательно, вид топлива оказывает влияние на конструкцию печи, которая при отоплении высококалорийным топливом становится значительно проще: вместо двух пар регенераторов (для подогрева газа и воздуха) достаточно иметь только одну пару регенераторов (для подогрева воздуха), соответственно вдвое уменьшается число шлаковиков, отсутствуют газовые вертикальные каналы, упрощается конструкция головки и система перекидки клапанов, легче осуществить автоматизацию печи.

Общая характеристика мартеновского процесса. В мартеновских печах можно переплавлять в сталь чугун и скрап любого состава и в любой пропорции.

В зависимости от состава шихты мартеновский процесс делят на несколько разновидностей:

1. скрап-процесс — процесс, при котором основной составной частью шихты является стальной скрап. Скрап-процесс обычно применяют в цехах металлургических и машиностроительных заводов, в составе которых нет доменных печей и которые расположены в крупных промышленных центрах, где много металлолома. Кроме скрапа, в шихту загружают некоторое количество (25—45 %) чугуна.

2. Скрап-рудный процесс — передел в мартеновских печах шихты, твердая составляющая которой — скрап и железна<

|

из

5.00

|

Обсуждение в статье: Изменение состава и температуры металла, шлака и отходящих газов по ходу продувки в конвертере. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы