|

Главная |

Десульфурация стали с использованием синтетических шлаков, твердых и порошкообразных смесей. Влияние обработки на качество готового металла.

|

из

5.00

|

В тех случаях, когда основную роль в удалении примеси выполняет шлаковая фаза, скорость процесса пропорциональна величине межфазной поверхности шлак—металл, интенсивности и продолжительности перемешивания металла и шлака. На практике используют ряд технологий. Одна из них — обработка металла «синтетическим» шлаком (СШ). Для этого в специальной шлакоплавильной электропечи расплавляют шлак (основные составляющие СаО и А12О3) и этим шлаком обрабатывают сталь, выплавленную в сталеплавильном агрегате и выпущенную в ковш (Рис. 3.40.). Падая с большой высоты в ковш, струя металла энергично перемешивается с высокоосновным, раскисленным шлаком, происходит дополнительное раскисление и десульфурация стали.

В тех случаях, когда по условиям производства нет возможности разместить оборудование для расплавления синтетического шлака, используют метод обработки металла твердыми шлаковыми смесями (ТШС). Обычно в состав таких смесей входят СаО, CaF2, алюминиевая стружка и т.п. Эффективность использования ТШС, естественно, ниже, чем жидких СШ. А также в соответствии с требованиями экологии масштабы использования фторсодержащих материалов сокращаются.

Рис. 3.40. Схема обработки стали жидким синтетическим шлаком

Основное требование к составам ТШС и СШ - минимум оксидов железа (для обеспечения максимального эффекта десульфурации).

При обработке металла синтетическим шлаком такого состава (высокая основность и низкая окисленность) протекают следующие процессы:

1. Десульфурация. Обычно после обработки шлаком содержание серы в металле снижается до 0,002-0,010%.

2. Раскисление. В соответствии с законом распределения поскольку в синтетическом шлаке содержание оксидов железа ничтожно мало, окисленность металла снижается в полтора-два раза.

3. Удаления неметаллических включений. В тех случаях, когда межфазное натяжение на границе капля синтетического шлака - неметаллическое включение меньше, чем межфазное натяжение на границе металл - неметаллическое включение, капли синтетического шлака будут рафинировать металл, удерживая на своей поверхности неметаллические включения (капли шлака, всплывая, удаляют из расплава неметаллические включения). Практика показала, что общее содержание неметаллических включений после обработки синтетическим шлаком уменьшается примерно в два раза. При проведении операции обработки металла шлаком приходится учитывать нежелательность попадания в ковш, в котором производится обработка, вместе с металлом также и шлака из печи или из конвертера.

Продувка металла порошкообразными материалами.Продувка металла порошкообразными материалами (или вдувание в металл порошкообразных материалов) проводится для обеспечения максимального контакта вдуваемых твердых реагентов с металлом, максимальной скорости взаимодействия реагентов с металлом и высокой степени использования вдуваемых реагентов. Достоинством этого метода является также то, что реагент в металл вдувается (инжектируется) струей газа-носителя, который оказывает определенное воздействие на металл. Газом-носителем может быть:

1) окислитель (например, кислород или воздух);

2) восстановитель (например, природный газ);

3) нейтральный газ (азот, аргон).

В качестве вдуваемых реагентов используют шлаковые смеси, а также металлы или сплавы металлов.

Метод инжекции порошков используют для ряда целей.

1. Дефосфорация металла. При использовании шлаковых смесей для удаления фосфора в металл обычно в струе кислорода инжектируют смесь, состоящую из извести, железной руды и плавикового шпата.

2. Десульфурация. Для удаления серы в металл вводят (в струе аргона или азота) флюсы на основе извести и плавикового шпата; смеси, содержащие кроме шлакообразующих также кальций или магний; реагенты, которые вследствие высоких энергий взаимодействия и соответствующего пиро-эффекта обычными способами вводить в металл нельзя (кальций, магний).

3. Раскисление и легирование, в том числе для введения металлов, которые вследствие вредного действия на здоровье обычными методами вводить опасно (свинец, селен, теллур).

4. Ускорение шлакообразования. В конвертерных цехах вдувание порошкообразной извести используют при переделе высокофосфористых чугунов.

5. Науглероживание. Инжекция в металл порошкообразных карбонизаторов (графита, кокса и т.п.) позволяет решать различные задачи, в частности: корректировать содержание углерода в металле; при недостатке или отсутствии чугуна повышать в металле содержание углерода до пределов, необходимых для нормального ведения процесса; раскислять металл (введение в окисленный металл порошка углерода вызывает бурное развитие реакции обезуглероживания, содержание кислорода при этом уменьшается, а выделяющиеся пузыри СО промывают ванну от газов и неметаллических включений). Порошок графита или кокса можно вводить в металл непосредственно в печи, а также в ковш или на струю металла.

6. Метод инжекции в металл порошков может использоваться также для получения стали с регламентированным содержанием азота, а также для легирования кремнием, никелем, молибденом, вольфрамом, свинцом и др.

В настоящее время для введения в глубь, металла широко используют в порошкообразном виде различные шлаковые смеси, а также магний, барий, РЗМ; способы ввода реагентов в глубь металла разнообразны, поэтому под терминами "вдувание порошков", "инжекционная металлургия" понимают большое число самых разнообразных технологий.

Наиболее распространенным реагентов, используемым в составе вдуваемых смесей, является кальций. Кальций оказывает положительное влияние как реагент, существенным образом влияющий на скорость удаления включений, поскольку присутствие кальция способствует переводу включений глинозема в жидкие алюминаты кальция, что, в свою очередь, способствует ускорению удаления включений из металла. Сталь, подвергнутая обработке кальцием, характеризуется существенно более высокой обрабатываемостью, что способствует повышению производительности металлообрабатывающих станков благодаря возможности работы на повышенных скоростях резания. Стали, обработанные кальцием, имеют лучшие показатели анизотропии свойств. При использовании введения в сталь кальция значительно улучшаются показатели механических свойств и снижается сегрегация в крупных слитках для поковок и др.

Процесс введения кальция в сталь характеризуется рядом особенностей: пироэффектом, малой степенью усвоения и соответственно повышенной стоимостью обработки и т.д. Учитывая это, распространение получили два приема работы:

1) добавка кальция в составе различных сплавов, смесей, соединений;

2) введение кальция (в виде этих смесей и соединений) не на поверхность, а в глубь металла (инжекция, Рис. 3.41).

Рис. 3.41. Устройства для продувки стали кальцийсодержащими реагентами: а — общая схема (1 — подъемно-опускающееся устройство; 2 — раздаточный бункер; 3 — труба для продувки; 4 — крышка с огнеупорной футеровкой; 5 — фурма; 6 — ковш; 7 — накопитель фурм); б — фурма (1 — огнеупор; 2 — стальная трубка)

Введение материалов в виде проволоки. Такие материалы, как порошкообразный кальций, являются дорогостоящими. Практика показала, что существенная экономия кальция достигается при введении порошка кальция в металл в виде проволоки, состоящей из оболочки (обычно — стальной), внутри которой находится спрессованный порошок. Промышленность ряда стран выпускает проволоку с порошками сплавов бария с бором, титаном, цирконием, теллуром, селеном и другими элементами. Оптимальным вариантом введения проволоки является вариант ввода ее через специальное отверстие в крышке, которой накрывают в этом случае сталеразливочный ковш. Однако получила распространение и более простая технология - введение проволоки в открытый ковш без крышки. Материалы можно вводить в металл одной проволокой или двумя одновременно. При этом в составе одной проволоки может быть порошок силикокальция, в составе другой - алюминий. В большинстве случаев введение кальцийсодержащей проволоки осуществляется в ковшах, оборудованных устройствами для продувки (и перемешивания) металла снизу через пористое днище (или пористые пробки) аргоном, чтобы обеспечить необходимые условия для удаления образующихся неметаллических включений. Проволоку получают путем непрерывного введения порошкообразного силикокальция в тонкостенную оболочку из низкоуглеродистой стали, которую затем прокатывают до диаметра 5-18 мм и сматывают (длина проволоки 1250-3300 м) на металлические или деревянные катушки. Схема ввода проволоки в жидкий металл в сталеразливочном ковше представлена на Рис. 3.42. Широкое распространение также получила практика ввода алюминия в металл в виде проволоки.

Рис. 3.42. Ввод проволоки в металл

Вакуумирование жидкой стали в ковше: способы и технологии, применяемое оборудование. Влияние вакуумирования на качество готового металла. Комплексная обработка жидкой стали в ковше.

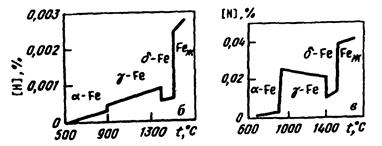

Газы в стали. В любой стали в некоторых количествах содержатся элементы, в обычных условиях являющиеся газами (кислород, водород, азот). Газы содержатся в металлах в виде газовых пузырей, соединений (оксидов, гидридов, нитрилов) и жидких или твердых растворов, т.е. в виде атомов или ионов, распределенных между атомами и ионами жидкого металла или внедренных в кристаллическую решетку металла. Газы (даже при содержании их в сотых и тысячных долях процента) оказывают существенное влияние на свойства металла, поэтому вопросам удаления газов из металла всегда уделяют особое внимание. Растворимость газов в стали в сильной степени зависит от температуры (Рис. 3.43.).

Рис. 3.43. Изменение растворимости в стали кислорода (а), водорода (б) и азота (в)

Водород в стали. Атмосфера почти любого сталеплавильного агрегата содержит какое-то количество водорода или паров Н2О. Некоторое количество влаги может попасть вместе с шихтой и добавочными материалами. Из атмосферы агрегата водород переходит в металл по реакциям Н2газ = 2[H] или Н2О газ = 2[H] +[O].

Константа первой реакции может быть выражена в виде: КН = [H]/√РН2, откуда

[H] = КН∙√РН2. Пропорциональность содержания водорода в металле корню квадратному из давления водорода в газовой фазе называют “законом квадратного корня” (или законом Сивертса). Растворимость водорода в твердом металле для различных модификаций железа различна (Рис. 3.43, б). Скачкообразное изменение растворимости при переходе металла из одного аллотропического состояния в другое вызывает интенсивное выделение из него водорода, сплошность металла нарушается, образуются такие дефекты, например, как флокены (особой формы газовые пузыри). Оставшийся в твердом растворе водород искажает кристаллическую решетку металла, в результате чего его хрупкость возрастает, а пластичность уменьшается, качество металла ухудшается.

Для снижения содержания водорода в металле и ослабления его вредного влияния на качество применяют следующие методы: обработка металла вакуумом; организация кипения ванны; продувка инертными газами; выдержка закристаллизовавшегося металла при повышенных температурах; добавки гидридообразующих элементов.

Первые три из перечисленных методов основаны на «законе квадратного корня». Снижение парциального давления водорода в газовой фазе над поверхностью расплава позволяет существенно снизить остаточное содержание водорода в металле. Длительная выдержка металла при повышенных температурах дает возможность атомам водорода выделиться из твердого раствора в атмосферу за счет диффузии. Добавки редкоземельных металлов позволяют связать избыточный водород в прочные химические соединения (гидриды) и тем самым удалить его из твердого раствора.

Принято содержание водорода в металле выражать в кубических сантиметрах на 100 г массы пробы. Обычно содержание водорода в жидкой стали в зависимости от метода работы колеблется от 4 до 10 см3 на 100 г металла. Применение способов, перечисленных выше позволяет снизить остаточное содержание водорода в стали до безопасного уровня с точки зрения флокенообразования (< 2 см3 на 100 г металла).

Азот в стали. Азот почти всегда присутствует в атмосфере сталеплавильного агрегата. Растворение в металле азота, так же как и водорода, подчиняется закону квадратного корня N2газ = 2[N]. На растворимость азота в металле также влияет его состав. Примеси, образующие прочные нитриды (хром, марганец, ванадий, титан, алюминий, церий и другие редкоземельные металлы), повышают растворимость азота в стали; примеси, не образующие нитридов (углерод, фосфор) или образующие непрочные нитриды (кремний), но сами вступающие с железом в химическое взаимодействие, заметно снижают растворимость азота.

Растворимость азота в жидком и твердом железе изменяется в зависимости от температуры металла (Рис. 3.43, в). Резкое снижение растворимости азота при переходе из жидкого в твердое состояние и при фазовых превращениях приводит к получению перенасыщенного азотом твердого раствора, из которого в процессе эксплуатации по гранам зерен выделяются нитриды, повышающие твердость, увеличивающие хрупкость и снижающие пластичность («старение» металла). Особенно вредно ухудшение свойств металла, в котором много азота, при эксплуатации в условиях низких температур.

Ниже указаны основные мероприятия, способствующие получению стали с минимальным содержанием азота:

1) использование чистых по азоту шихтовых материалов;

2) организация кипения ванны (удаление азота с пузырьками СО) или продувка металла инертными газами;

З) предохранение металла от соприкосновения с азотсодержащей атмосферой в зоне очень высоких температур или искусственное охлаждение этой зоны;

4) использование для продувки кислорода, не содержащего примесей азота;

5) связывание азота в прочные нитриды при введении в сталь нитридообразующих элементов (например, алюминия при производстве низкоуглеродистой «нестареющей» стали);

6) обработка металла вакуумом.

Современные способы вакуумирования. Схема обработки жидкой стали вакуумом была предложена еще Г. Бессемером. Практическое использование метода внепечного рафинирования для повышения качества металла относится к началу 50-х годов ХХ века. В настоящее время в промышленно развитых странах успешно работают сотни установок внепечного вакуумирования различной конструкции. Схемы наиболее распространенных конструкций представлены на Рис. 3.44.

Рис. 3.44. Различные способы внепечного вакуумирования

Самым простым способом является способ вакуумирования в ковше. Недостатком такого способа является его невысокая эффективность при вакуумировании относительно больших масс металла (> 50 т) и неравномерность состава металла в ковше после ввода раскислителей и легирующих вследствие слабого перемешивания всей массы металла. Этого можно избежать в том случае, когда предусматривается продувка металла в ковше инертным газом или электромагнитное перемешивание. При продувке металла инертным газом к обычным потерям тепла при выпуске и выдержке в ковше добавляются потери тепла на нагрев газа, продуваемого через металл. При электромагнитном перемешивании этот недостаток ликвидируется, однако электромагнитное перемешивание требует более сложного и дорогостоящего оборудования. В настоящее время наиболее распространены следующие способы обработки металла вакуумом в ковше:

1. Ковш с металлом помещают в вакуумную камеру, организуют перемешивание металла инертным газом, раскислители вводят в ковш из бункера, также находящегося в вакуумной камере. Этот метод часто называют ковшевым вакуумированием (Рис. 3.45.).

Рис. 3.45. Установка вакуумирования стали в ковше: 1 — вакуум-крышка; 2 — теплозащитный экран; 3 — сталеразливочный ковш; 4 — вакуум-камера

Рис. 3.45. Установка вакуумирования стали в ковше: 1 — вакуум-крышка; 2 — теплозащитный экран; 3 — сталеразливочный ковш; 4 — вакуум-камера

2. Металл вакуумируют при переливе из ковша в ковш или из ковша в изложницу, т.е. обработке вакуумом подвергается струя металла (Рис. 3.44, 1 – 3) (метод называют струйным вакуумированием или вакуумированием струи).

3. Металл под воздействием ферростатического давления засасывается примерно на 1,48 м (Рис. 3.46.) в вакуумную камеру, которую через определенные промежутки времени поднимают, но так, чтобы конец патрубка все время оставался опушенным в металл в ковше. Металл из камеры сливается по патрубку в ковш, затем камеру опускают и под действием разрежения в нее засасывается очередная порция металла (метод называют порционным вакуумированием). В некоторых случаях поднимают и опускают не вакуумную камеру, а ковш с металлом, а камера остается неподвижной.

Этот способ часто называют также способом DH — по первым буквам предприятия Dortmund-Horder, ФРГ, где он был осуществлен впервые.

Рис. 3.46. Схема процесса порционного вакуумирования (DH-процесс)

4. Два патрубка вакуумной камеры погружают в металл; при вакуумировании порция металла засасывается в вакуумную камеру (Рис. 3.47.). В один из патрубков начинают подавать инертный газ, в результате чего металл в этом патрубке направляется вверх, в вакуум-камеру, а по другому — стекает вниз, в ковш. Происходит циркуляция металла через вакуум-камеру. Способ этот называют циркуляционным вакуумированием (или RH-процессом - по первым буквам предприятия Ruhrstahl-Heraeus, ФРГ, где процесс был осуществлен впервые).

Рис. 3.47. Схема процесса циркуляционного вакуумирования (RH -процесс)

Заслуживает особого упоминания метод непрерывного (поточного) вакуумирования при разливке, разработанный в Липецком политехническом институте под руководством проф. Г.А.Соколова и внедренный на НЛМК. В основу метода положен принцип вакуумной дегазации струи и слоя металла в проточной камере, расположенной между сталеразливочным и промежуточным ковшами (Рис. 3.48.). Рафинированная сталь поступает в промежуточный ковш по металлопроводу, погруженному под уровень металла. Достоинствами метода является одновременное решение проблем: 1) вакуумирования в потоке; 2) защиты струи от вторичного взаимодействия с атмосферой; 3) повышение эффективности вакуумирования в результате движения струи через вакуумированное пространство, при котором происходит ее раскрытие и раздробление на капли, а также увеличение поверхности контакта металл— газовая фаза (вакуум).

Методы вакуумной обработки стали непрерывно совершенствуются, предлагаются новые решения, позволяющие получать металл высокого качества с использованием более простых методов.

Рис. 3.48. Схема установки поточного вакуумирования:

1 — сталеразливочный ковш; 2 — вакуумная камера; 3 — промежуточный ковш; 4 — кристаллизатор

Обработка металла вакуумом и кислородом. Для интенсификации процесса обезуглероживания вакуумные установки в ряде случаев дополняют устройствами для одновременной продувки металла кислородом. На таких установках удается в необходимых случаях получать особо высокую степень обезуглероживания. Для реакции окисления углерода равновесие при вакуумировании сдвигается вправо; продувка кислородом вызывает дальнейший сдвиг равновесия и обеспечивает еще большее снижение [С]. Этот принцип положен в основу так называемого вакуумкислородного рафинирования (ВКР). За рубежом распространено обозначение процесса VOD (Vacuum— Oxygen— Decarburization) — вакуум, кислород, обезуглероживание (Рис. 3.49.). Применительно к установкам циркуляционного вакуумирования процесс обезуглероживания ускоряется при введении кислорода для продувки или обдувки металла непосредственно в камере циркуляции. Процесс (Рис. 3.50.) получил название RH— OB (RH + Oxygen — Blow: циркуляционное вакуумирование – кислород – продувка).

Рис.3.49. Установка вакуум-кислородного обезуглероживания (VOD-процесс): 1— шлюзовое устройство для ввода в вакуум-камеру легирующих добавок; 2 — смотровое стекло; 3 — кислородная фурма в положении обработки; 4 — водоохлаждаемый экран для защиты от выплесков; 5 — стационарный теплозащитный экран; 6 — крышка ковша; 7 — сталеразливочный ковш; 8 — вакуум-камера; 9 — пористый блок для продувки инертными газами; 10 — шиберный затвор ковша

Рис.3.49. Установка вакуум-кислородного обезуглероживания (VOD-процесс): 1— шлюзовое устройство для ввода в вакуум-камеру легирующих добавок; 2 — смотровое стекло; 3 — кислородная фурма в положении обработки; 4 — водоохлаждаемый экран для защиты от выплесков; 5 — стационарный теплозащитный экран; 6 — крышка ковша; 7 — сталеразливочный ковш; 8 — вакуум-камера; 9 — пористый блок для продувки инертными газами; 10 — шиберный затвор ковша

Рис. 3.50. Установка RH-OB:

1 — промышленная телевизионная камера; 2 — подключение вакуума; 3 — камера RH-OB; 4 — подогрев камеры; 5 — кислородные и аргонные сопла; 6 — патрубок для подвода транспортирующего газа; 7 — шлюзовое устройство для ввода в вакуум-камеру легирующих добавок; 8 — лотковый дозатор в вакуум-плотном кожухе; 9 — погружные патрубки; 10 — сталеразливочный ковш

По-иному проблема сочетания конвертера с вакуумной установкой решена при вакуумном кислородном обезуглероживании в конвертере; процесс назван VODK. Конвертер (Рис. 3.51.) оборудован вакуум-плотной крышкой, через вакуумное уплотнение которой вводится кислородная фурма. В днище конвертера асимметрично устроена фурма для подачи аргона с целью дополнительного перемешивания. Вакуум-провод от конвертера вмонтирован непосредственно в камеру внепечного вакуумирования. После заливки полупродукта наводят шлак (присадками извести и плавикового шпата). Во все периоды плавки через подовую фурму подают аргон. Окисление углерода в этом случае протекает так же, как и при вакуум-кислородной продувке. Подачу кислорода прекращают при концентрации углерода ~ 0,2 %, затем понижают давление до 665 Па. Кислород, необходимый для окисления углерода, поступает в первую очередь из шлака. Температура металла понижается за этот период примерно на 60 °С. В конце плавки присадкой ферросилиция осуществляется восстановление из шлака хрома и марганца, присаживается известь, плавиковый шпат и корректирующие присадки. Перед окончанием плавки шлак скачивают и металл выпускают в ковш.

Рис. 3.51. Вакуумно-кислородный конвертер (VODC-процесс): 1 — шлюзовое устройство для ввода в вакуум-камеру легирующих добавок; 2 — подключение вакуума; 3 — вакуумная фурма для замера температуры и отбора проб; 4 - кислородная фурма в положении обработки; 5 — конвертер; 6 — поддерживающее и направляющее устройство кислородной фурмы; 7 - тележка кислородной фурмы; 8 - ввод инертных газов

Комбинированные (комплексные) методы внепечной обработки стали. По мере совершенствования простых методов внепечной обработки получают развитие комбинированные или комплексные методы. Это развитие идет по пути или комбинации нескольких "простых" методов, или создания новых агрегатов с комплексной обработкой стали (сокращенно АКОС), или превращения "простых" методов в комплексные. Пример решения проблемы по первому пути показан на Рис. 3.52, когда необходимо использовать метод вакуумирования, организуют последовательную обработку металла вначале на установке с вдуванием кальцийсодержащих материалов (раскисление и удаление серы), затем на вакуумной установке (дегазация). В случае необходимости получения низкоуглеродистых сталей (например, коррозионностойких, жаропрочных и др.) широко используют комбинирование вакуумной обработки с аргоно-кислородной продувкой и т.д.

Пример решения по второму пути — создание агрегатов, получивших название ковш-печь. Внепечная обработка проводится в ковше, футерованном основными огнеупорами и накрытым крышкой, через которую опускают электроды (Рис. 3.53.). Процесс включает в себя перемешивание продувкой металла аргоном в ковше, дуговой подогрев и обработку металла синтетическим шлаком в процессе его перемешивания аргоном. Процесс обеспечивает не только получение заданного химического состава и температуры металла, но и снижение количества неметаллических включений в результате удаления серы и кислорода.

Рис. 3.52. Схема последовательной обработки стали вначале на установке с вдуванием кальцийсодержащих материалов, затем на установке циркуляционного вакуумирования

Рис. 3.53. Установка типа ковш—печь: 1 - шиберный затвор; 2 - тележка; 3 - основной шлак; 4 - смотровое окно; 5 - электроды; 6 - бункеры для хранения легирующих добавок; 7 - инертная атмосфера внутри печи; 8 - нагрев погруженной в шлак дугой; 9 - ковш; 10 - жидкая сталь; 11 — пористая пробка для подачи аргона

Рис. 3.53. Установка типа ковш—печь: 1 - шиберный затвор; 2 - тележка; 3 - основной шлак; 4 - смотровое окно; 5 - электроды; 6 - бункеры для хранения легирующих добавок; 7 - инертная атмосфера внутри печи; 8 - нагрев погруженной в шлак дугой; 9 - ковш; 10 - жидкая сталь; 11 — пористая пробка для подачи аргона

На Рис. 3.54 показан вариант установки типа ковш-печь, предусматривающий возможность перемешивания металла аргоном под слоем синтетического шлака, вдувание порошкообразных реагентов и подогрев расплава одновременно.

Рис. 3.54. Схема установки ковш-печь типа АР (Arc-Process): 1 - ковш; 2 - крышка-свод; 3 - бункера для ферросплавов и флюсов; 4 - фурма для подачи в металл аргона или азота; 5 - электроды; 6 - подача аргона; 7 - фурма для вдувания порошка силикокальция в струе аргона; 8 - безокислительная атмосфера; 9 - шлак СаО-SiO2-А12О3

В качестве примера превращения "простого" метода в комплексный можно привести пример трансформации агрегата циркуляционного вакуумирования (RH).

Первым этапом усложнения процесса явилось дополнительное введение кислорода в вакуумную камеру с целью интенсификации обезуглероживания и дополнительного подогрева металла (Рис. 3.55, а). Далее, для подогрева металла в процессе его обработки начали использовать метод подачи в вакуум-камеру алюминия (в виде проволоки или в виде гранул) с последующим окислением его вдуванием кислорода (при протекании реакции 4А1 + ЗО2 = 2А12О3 выделяется большое количество тепла). Дальнейшее усложнение - подача сверху из бункера непосредственно в вакуум-камеру или снизу во всасывающий патрубок (Рис. 3.55, б) шлакообразующих материалов (обычно десульфурирующих смесей на базе СаО— CaF2).

Рис. 3.55. Усовершенствования процесса циркуляционного вакуумирования: а — подача кислорода; б — подача флюсов; в — создание зоны интенсивного барботажа подачей в металл кислорода и аргона

На Рис. 3.55, в показана применяемая схема дополнительной подачи кислорода и аргона непосредственно в камеру вакууматора. Такая схема позволяет эффективно использовать вводимый в камеру алюминий для подогрева собственно металла, позволяет контролировать и регулировать температуру металла (меняя соотношение О2:Ar) и образовывать в камере зоны интенсивного кипения и перемешивания металла. Это дает возможность управлять процессами окисления углерода, кремния, марганца, хрома. Такая технология позволяет получить сталь, содержащую не более (%): S 0,002; Р 0,015; [О] 0,002; [Н] 0,00015.

Выше были отмечены особые трудности при необходимости получения очень низких содержаний углерода. Использование способа, показанного на Рис. 3.55, в, облегчает и эту задачу.

|

из

5.00

|

Обсуждение в статье: Десульфурация стали с использованием синтетических шлаков, твердых и порошкообразных смесей. Влияние обработки на качество готового металла. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы