|

Главная |

Испытание материалов на растяжение и сжатие

|

из

5.00

|

При решении простейших задач на растяжение и сжатие мы уже встретились с необходимостью иметь некоторые исходные экспериментальные данные, на основе которых можно было бы построить теорию. К числу таких исходных экспериментальных данных относится в первую очередь уже знакомый нам закон Гука. Основными характеристиками материалов при этом являются модуль упругости Е и коэффициент Пуассона μ. Понятно, что в зависимости от свойств материала эти величины меняются. В первую очередь Е и μ зависят от типа материала и в некоторой степени от условий термической и механической обработки.

Для решения практических задач необходимо иметь еще числовые характеристики прочностных свойств материалов. При изучении процессов гибки и штамповки нужны числовые показатели, характеризующие способность материала пластически деформироваться. В ряде случаев надо иметь данные о способности материала противостоять действию высоких температур, работать при переменных нагрузках и пр.

В связи с этим создано много различных видов испытаний, но основными и наиболее распространенными являются испытания на растяжение и сжатие. При их помощи удается получить наиболее важные характеристики материала, находящие прямое применение в расчетной практике.

|

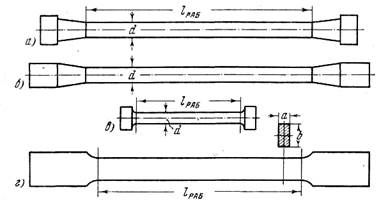

Рис. 5

Для испытания на растяжение используются специально изготовляемые образцы, которые большей частью вытачиваются из прутковых заготовок или вырезаются из листа. Основной особенностью таких образцов является наличие усиленных мест захвата и плавного перехода к сравнительно узкой ослабленной рабочей части. На рис. 5 показано несколько типов таких образцов. Длина рабочей части ℓраб выбирается обычно раз в 15 большей диаметра d . При замерах деформаций используется только часть этой длины, не превышающая десяти диаметров. Существуют, однако, и более короткие образцы, у которых отношение ℓраб /d не превышает 5. В случае прямоугольного поперечного сечения в качестве характеристики, определяющей рабочую длину ℓ, принимается диаметр равновеликого круга d .

При испытании на сжатие используются короткие цилиндрические образцы, высота которых превышает размеры поперечного сечения не более чем в два раза (рис. 6). При большой высоте сжатие образца сопровождается, как правило, его искривлением, искажающим результаты испытаний.

|

Рис. 6

Абсолютные размеры образцов как при испытании на растяжение, так и на сжатие зависят от располагаемой мощности *) испытательных машин и от размеров заготовки, из которых изготовляются образцы.

|

Рис. 7

Испытание на растяжение и сжатие производится на специальных машинах, где усилие создается либо при помощи груза, действующего на образец через систему рычагов, либо при помощи гидравлического давления, передаваемого на поршень. В первом случае машина называется рычажной, во втором — гидравлической.

*) Когда говорят о мощности испытательной машины или пресса, имеют в виду не работу, производимую в единицу времени, а те наибольшие силы, которые способна создать машина.

На рис. 7 показана схема простейшей испытательной машины рычажного типа. От червяка 1 вручную или посредством электропривода поворачивается червячное колесо 2, смещающее вниз силовой винт З. В образце 4 возбуждается, таким образом, усилие, которое через рычаги 5, 6, 7 уравновешивается весом груза Р на плече а.

На рычаге 7 имеется градуировка в единицах силы, приходящейся на образец. Перемещение груза по рычагу может осуществляться не только вручную, но и автоматически.

|

Рис. 8

На рис. 8 показана схема гидравлической испытательной машины универсального типа, т. е. предназначенной для испытаний на растяжение и сжатие. В рабочую полость цилиндра 1 при помощи насоса 2 под давлением подается масло, и плунжер 3 поднимается. На плунжере установлена рама 4, в верхней части которой имеется захват для образца 5, испытываемого на растяжение. В случае испытания на сжатие образец устанавливается на нижнюю часть рамы. На рис. 8 образец для испытания на сжатие показан пунктиром и отмечен цифрой 6. Рама 10 неподвижна. На рис. 8 ее плоскость условно совмещена с плоскостью рисунка и рамы 4. Усилие измеряется манометром 7, проградуированным в единицах силы, приходящейся на образец. По окончании испытания масло под действием веса рамы 4 вытесняется через вентиль 8 обратно в масляную ванну 9.

Мощность испытательных машин колеблется в пределах от нескольких граммов (для испытания волокон и нитей) до сотен тонн (для испытания крупных конструкций). Машины малой мощности (до тонны) выполняются обычно как рычажные. Для больших мощностей более предпочтительным является гидравлический принцип.

|

Рис. 9

При испытании на растяжение образец закрепляется в зажимах разрывной машины либо при помощи самозатягивающихся клиньев (рис. 9, а), либо в разъемных втулках (рис. 9, б). Зажимы на машине проектируются таким образом, чтобы исключить перекос образца и создать по возможности центральную передачу усилий без дополнительного изгиба. При испытании на сжатие цилиндрический образец свободно устанавливается между параллельными плитами.

Основной задачей испытания на растяжение и сжатие является построение диаграмм растяжения или сжатия, т. е. зависимости между силой, действующей на образец, и его удлинением. Сила в рычажной машине определяется либо по углу отклонения маятника, либо по положению уравновешивающего груза. В гидравлической машине величина силы определяется по шкале соответствующим образом проградуированного манометра. Для грубого замера удлинений используются простые приспособления (часто — рычажного типа), фиксирующие смещение зажимов машины друг относительно друга. Это смещение при больших удлинениях может рассматриваться как удлинение образца.

Для точного замера малых удлинений используются специальные приборы, называемые тензометрами. Такой прибор устанавливается непосредственно на образце и фиксирует взаимные смещения двух сечений на рабочей части образца.

Современная испытательная машина обычно снабжена прибором для автоматической записи диаграммы растяжения — сжатия. Это дает возможность сразу после испытаний получить вычерченную в определенном масштабе кривую P = f (∆ℓ).

Диаграмма растяжения

Рассмотрим основные особенности диаграммы растяжения.

На рис. 10 показана типичная для углеродистой стали диаграмма испытания образца в координатах Р, ∆ℓ. Полученная кривая условно может быть разделена на следующие четыре зоны.

|

Рис. 10

Зона О А носит название зоны упругости. Здесь материал подчиняется закону Гука и

На рис. 10 этот участок для большей наглядности показан с отступлением от масштаба. Удлинения ∆ℓ на участке ОА очень малы, и прямая ОА, будучи вычерченной в масштабе, совпадала бы в пределах ширины линии с осью ординат. Величина силы, для которой остается справедливым закон Гука, зависит от размеров образца и физических свойств материала. Для высококачественных сталей эта величина имеет большее значение. Для таких металлов, как медь, алюминий, свинец, она оказывается в несколько раз меньшей.

Зона АВ называется зоной общей текучести, а участок АВ диаграммы — площадкой текучести. Здесь происходит существенное изменение длины образца без заметного увеличения нагрузки. Наличие площадки текучести АВ для металлов не является характерным. В большинстве случаев при испытании на растяжение и сжатие площадка АВ не обнаруживается, и диаграмма растяжения образца имеет вид кривых, показанных на рис. 11. Кривая 1 типична для алюминия и отожженной меди, кривая 2 — для высококачественных легированных сталей.

|

Рис. 11

Зона ВС называется зоной упрочнения. Здесь удлинение образца сопровождается возрастанием нагрузки, но неизмеримо более медленным (в сотни раз), чем на упругом участке. В стадии упрочнения на образце намечается место будущего разрыва и начинает образовываться так называемая шейка — местное сужение образца (рис.12).

По мере растяжения образца утонение шейки прогрессирует. Когда относительное уменьшение площади сечения сравняется с относительным возрастанием напряжения, сила Р достигнет максимума (точка С). В дальнейшем удлинение образца происходит с уменьшением силы, хотя среднее напряжение в поперечном сечении шейки и возрастает. Удлинение образца носит в этом случае местный характер, и поэтому участок кривой CD называется зоной местной текучести. Точка D соответствует разрушению образца. У многих материалов разрушение происходит без заметного образования шейки.

|

Рис. 12

Если испытуемый образец, не доводя до разрушения, разгрузить (точка К рис. 13), то в процессе разгрузки зависимость между силой Р и удлинением ∆ℓ изобразится прямой KL (рис. 13). Опыт показывает, что эта прямая параллельна прямой ОА. При разгрузке удлинение полностью не исчезает. Оно уменьшается на величину упругой части удлинения (отрезок LM ). Отрезок 0 L представляет собой остаточное удлинение. Его называют также пластическим удлинением, а соответствующую ему деформацию — пластической деформацией. Таким образом,

ОМ = ∆ℓупр + ∆ℓост.

Соответственно

|

Рис. 13

Если образец был нагружен в пределах участка ОА и затем разгружен, то удлинение будет чисто упругим, и ∆ℓост = 0.

При повторном нагружении образца диаграмма растяжения принимает вид прямой LК и далее — кривой KCD (рис. 13), как будто промежуточной разгрузки и не было.

Положим теперь, что у нас имеются два одинаковых образца, изготовленных из одного и того же материала. Один из образцов до испытания нагружению не подвергается, а другой — был предварительно нагружен силами, вызвавшими в образце остаточные деформации.

Испытывая первый образец, мы получим диаграмму растяжения OABCD , показанную на рис. 14, а. При испытании второго образца отсчет удлинения будет производиться, естественно, от ненагруженного состояния и остаточное удлинение 0 L учтено не будет. В результате получим укороченную диаграмму LKCD (рис. 14, б). Отрезок МК соответствует силе предварительного нагружения. Таким образом, вид диаграммы для одного и того же материала зависит от степени начального нагружения (вытяжки), а само нагружение выступает теперь уже в роли некоторой предварительной технологической операции. Весьма существенным является то, что отрезок LK (рис. 14, а) оказывается больше отрезка ОА. Следовательно, в результате предварительной вытяжки материал приобретает способность воспринимать без остаточных деформаций большие нагрузки.

Рис. 14

|

Явление повышения упругих свойств материала в результате предварительного пластического деформирования носит название на клепа, или нагартовки, и широко используется в технике.

Например, для придания упругих свойств листовой меди или латуни, ее в холодном состоянии прокатывают на валках. Цепи, тросы, ремни часто подвергают предварительной вытяжке силами, превышающими рабочие, с тем, чтобы избежать остаточных удлинений в дальнейшем. В некоторых случаях явление наклепа оказывается нежелательным, как, например, в процессе штамповки многих тонкостенных деталей. В этом случае для того, чтобы избежать разрыва листа, вытяжку производят в несколько ступеней. Перед очередной операцией вытяжки деталь подвергается отжигу, в результате которого наклеп снимается.

|

из

5.00

|

Обсуждение в статье: Испытание материалов на растяжение и сжатие |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы