|

Главная |

Р асчет опережения запуска-выпуска партии деталей.

|

из

5.00

|

Рассчитаем опережения запуска-выпуска партии деталей. Различают общее и частное опережения запуска-выпуска. Под общим опережением запуска понимается время со дня запуска в производство партии деталей в первом (по ходу технологического процесса) цехе и до момента окончания сборки готовых изделий, комплектующихся из деталей этой партии. Опережение выпуска меньше опережения запуска на величину длительности производственного цикла в данном цехе. Под частным опережением понимается время между запуском-выпуском партии деталей в предыдущем цехе и запуском-выпуском этой же партии в последующем цехе.

Величина опережения состоит из двух элементов — времени технологического опережения и времени резервного опережения. Время технологического опережения определяется продолжительностью производственного цикла обработки партии деталей в данном цехе. Если по ходу технологического процесса величина партии не изменяется или уменьшается в кратное число раз, то время технологического опережения равно суммарной длительности производственного цикла во всех цехах, т. е.

Тто=  ,

,

где Кц — число цехов, в которых обрабатывается данная партия деталей.

Применительно к задаче известна только длительность производственного цикла по всем партиям деталей, обрабатываемым в механическом цехе. Поэтому необходимо выбрать максимальную периодичность запуска-выпуска, по расчетам составляет 7 дней (см. табл. 1). В сборочный цех детали поступают из механического цеха партиями по 336 шт. Из них за 7 дней будет собрано 336 изделий, так как суточная производительность цеха – 48 изделий. Следовательно, длительность производственного цикла сборочного цеха составляет Тц.сб = 7 дней. Для заготовительного цеха длительность производственного цикла примем Тцз=1 день, а для механообрабатывающего цеха— максимальную продолжительность Тц = 8,9 смен, или 4,45 дня.

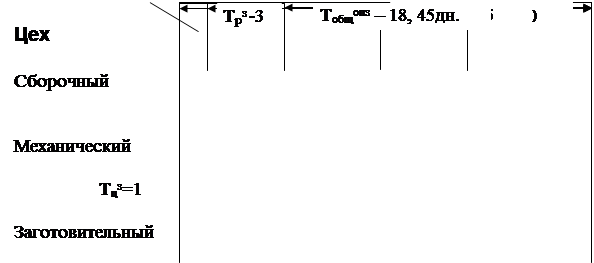

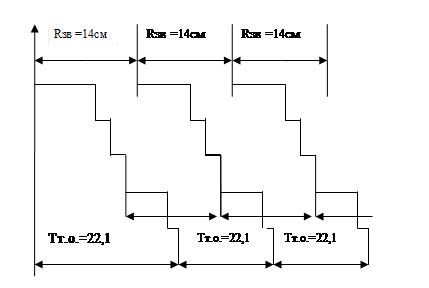

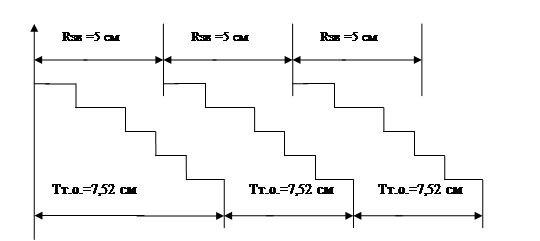

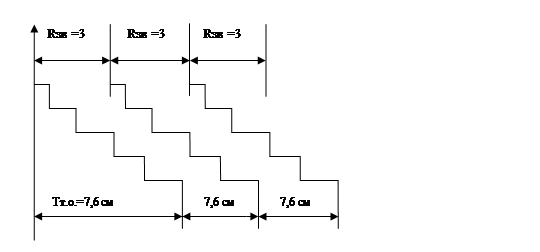

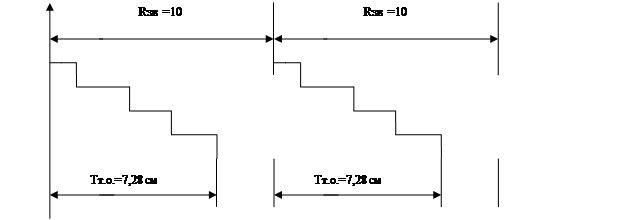

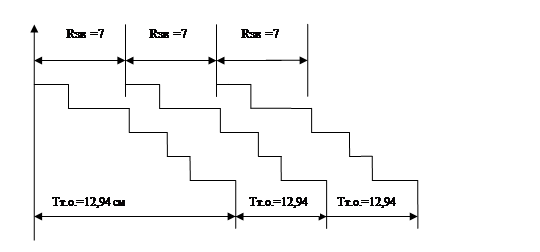

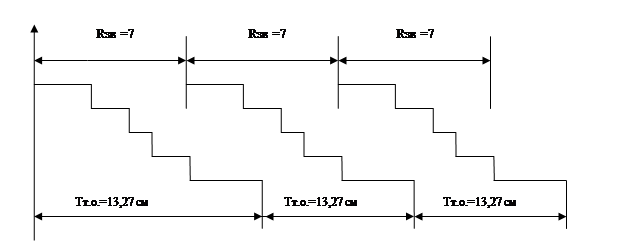

Время резервного опережения предусматривается между смежными цехами на случай возможной задержки выпуска очередной партии в предыдущем цехе. Величина такого опережения устанавливается равной 3—5 календарным дням. Исходя из вышеизложенного строим график производственного процесса по детали а (рис. 1) и определяем опережение запуска-выпуска по этому рисунку.

|

Рис. 1. Производственный процесс и опережения запуска-выпуска партии изделий:

Тцз, Тцмо, Тцсб — длительность циклов заготовительных работ, механо-обработки и сборки соответственно; Трз и Трмо –резервное время между заготовительными и механообрабатывающими и между механообрабатывающими и сборочными работами соответственно; Тзсб и Тзмо — время опережения запуска в сборочный и механический цехи соответственно; Твмо и Твз – время опережения выпуска изделий из механического цеха и выпуска заготовок соответственно; Тобщопз — общая длительность цикла и опережения запуска.

По рисунку видно общую длительность производственного процесса и опережения запуска Тобщопз = 18,45 дней.

Время технологического опережения рассчитывается таким образом: Тто = Тцз + Тцмо + Тцсб= 1 + 4.45 +7=12.45 дн.

Время резервного опережения равно: Тр= Трз + Трмо= 3+ 3=6дн.

Технологическое опережение определяется и пооперационно. Для этого необходимо рассчитать длительность цикла обработки партии деталей по операциям по формуле:

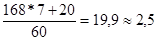

Тцонi = (nн t + tnз)/60

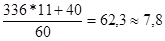

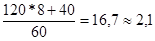

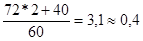

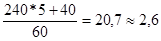

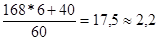

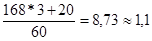

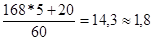

Подставляем в эту формулу соответствующие данные по партии деталей а и получаем

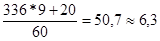

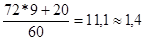

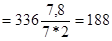

Тцон1а =  смены;

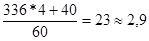

смены;

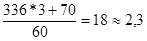

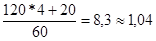

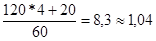

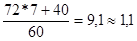

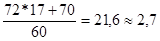

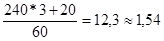

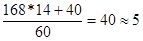

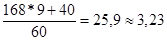

Тцон2а =  смены;

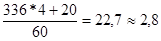

смены;

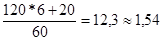

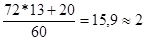

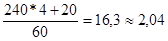

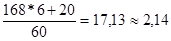

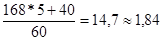

Тцон3а =  смены;

смены;

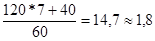

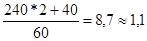

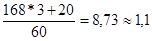

Тцон4а =  смены;

смены;

Тцон5а =  смены;

смены;

Графически это показано на рисунке 2.

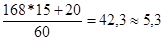

Тцон1б =  смены;

смены;

Тцон2б =  смены;

смены;

Тцон3б =  смены;

смены;

Тцон4б =  смены;

смены;

Тцон6б =  смены;

смены;

Графически это показано на рисунке 3.

Тцон1в =  смены;

смены;

Тцон2в =  смены;

смены;

Тцон3в =  смены;

смены;

Тцон4в =  смены;

смены;

Тцон5в =  смены;

смены;

Графически это показано на рисунке 4.

Тцон1г =  смены;

смены;

Тцон2г =  смены;

смены;

Тцон3г =  смены;

смены;

Тцон6г =  смены;

смены;

Графически это показано на рисунке 5.

Тцон1д =  смены;

смены;

Тцон2д =  смены;

смены;

Тцон3д =  смены;

смены;

Тцон4д =  смены;

смены;

Тцон6д =  смены;

смены;

Графически это показано на рисунке 6.

Тцон1е =  смены;

смены;

Тцон2е =  смены;

смены;

Тцон3е =  смены;

смены;

Тцон4е =  смены;

смены;

Тцон6е =  смены;

смены;

Графически это показано на рисунке 7.

Расчеты длительности цикла обработки партии деталей по операциям и технологического опережения проводим в таблице 3.

Таблица 3.

Расчет длительности цикла обработки партии деталей технологического опережения запуска-выпуска

| Операция | Длительность цикла обработки партии деталей по операциям, смен | |||||

| а | б | в | г | д | е | |

| Фрезерная | 7,8 | 1,8 | 0,4 | 1,1 | 2,2 | 3,23 |

| Сверлильная | 2,9 | 2,1 | 1,1 | 2,6 | 5 | 1,84 |

| Шлифовальная | 2,8 | 1,04 | 2 | 1,54 | 2,14 | 1,1 |

| Строгальная | 6,3 | 1,04 | 1,4 | - | 1,1 | 1,8 |

| Зуборезная | 2,3 | - | 2,7 | - | - | - |

| Токарная | - | 1,54 | - | 2,04 | 2,5 | 5,3 |

| Итого Тто | 22,1 | 7,52 | 7,6 | 7,28 | 12,94 | 13,27 |

8. О пределение нормативной величины цикловых и складских заделов.

Цикловые заделы — это внутрицеховые, в частности технологические, транспортные, оборотные и страховые, а складские — это заделы, создаваемые между цехами. Величина технологического задела в механообрабатывающем цехе определяется по формуле:

Zм = nн Тi цон : Rнзв ,

Где nн — оптимальный размер партии деталей, шт.;

Тiцон — длительность цикла обработки партии деталей i-гонаименования на рабочем месте, смен;

Rнзв — принятая периодичность запуска-выпуска деталей, смен.

Zма  шт.

шт.

выполняем расчеты по всем операциям и деталям и результаты заносим в таблицу 4.

Величина страхового задела в механообрабатывающем цехе рассчитывается по формуле:

Zастр = tмо Nм : Тпл ,

где tмо — время ожидания партии деталей между выпуском ее на предыдущем рабочем месте и запуском на последующем, смен;

Nм — программа выпуска деталей в плановом периоде, шт.;

Тпл — плановый период, смен.

Zстр =  шт,

шт,

Подставив в эту формулу соответствующие данные, получим размер страхового запаса по каждой детали на каждом рабочем месте.

Результаты расчета заносим в таблицу 4.

Таблица 4.

Расчет технологических и страховых заделов

в механообрабатывающем цехе, штук

| Операция | Технологический задел | Страховой задел | ||||||||||

| а | б | в | г | д | е | а | б | в | г | д | е | |

| Фрезерная | 187 | 43 | 10 | 26 | 53 | 78 | 24 | 24 | 24 | 24 | 24 | 24 |

| Сверлильная | 70 | 51 | 26 | 62 | 120 | 44 | 24 | 24 | 24 | 24 | 24 | 24 |

| Шлифовальная | 67 | 25 | 48 | 37 | 51 | 26 | 24 | 24 | 24 | 24 | 24 | 24 |

| Строгальная | 151 | 25 | 34 | - | 26 | 43 | 24 | 24 | 24 | - | 24 | 24 |

| Зуборезная | 55 | - | 65 | - | - | - | 24 | - | 24 | - | - | - |

| Токарная | - | 37 | - | 49 | 60 | 127 | - | 24 | - | 24 | 24 | 24 |

| Итого | 530 | 181 | 183 | 174 | 310 | 318 | 120 | 120 | 120 | 96 | 120 | 120 |

Оборотный межоперационный задел возникает, если детали от одного рабочего места к другому передаются различными по размеру партиями. В нашей задаче детали передаются неизменными партиями, следовательно, оборотный задел не создается. Величина транспортного задела устанавливается в зависимости от вида транспортных средств. Предположим, что изделия перевозятся установленными партиями. Складской задел состоит из страхового и оборотного. По условию задачи величина страхового задела равна суточной потребности сборочного цеха. При этом средняя величина оборотного задела определяется по формуле:

Zоб = (nноб – nнсб ) : 2,

где nноб и nнсб – соответственно оптимальный размер партии деталей в механообрабатывающем цехе и сборочном (потребляющем) цехе, шт.

Подставляя в формулу соответствующие данные, получаем величину складского задела по каждой детали. Zоб а= (336–48 ) : 2 = 144 шт.

Расчет выполняем в табличной форме -таблица 5.

Таблица 5.

Расчет страховых и оборотных заделов, штук

| Деталь | Складской задел | ||

| страховой | оборотный | всего | |

| а | 48 | 144 | 192 |

| б | 48 | 36 | 84 |

| в | 48 | 12 | 60 |

| г | 48 | 96 | 144 |

| д | 48 | 60 | 108 |

| е | 48 | 60 | 108 |

9. П остроение календарного план графика механообрабатывающего участка.

Построим календарный план-график механообрабатывающего участка на основании данных таблицы 3, начиная с детали с наибольшей продолжительностью цикла. График очередности обработки деталей на каждом рабочем месте приведен на рисунке 8.

Заключение

В ходе работы рассчитаны минимальный размер партии деталей, периодичность запуска-выпуска партии деталей, оптимальный размер партии, количество партий деталей в месяц, какова потребность в станках, в последующем исходя из графика выяснилось, что 1 станок простаивает и в нем нет необходимости, а также 1 рабочее место, что позволяет сократить расходы. Максимальная периодичность опережение запуска-выпуска партии деталей составляет 7 дней, определили общую длительность производственного процесса опережения запуска = 18,45 дней (рис.1). Технологическое опережение пооперационно. Нормативную величину цикловых и складских заделов. В целом все то, что позволило нам построить календарный план-график механообрабатывающего участка. На календарном план-графике видно, маршрут прохождения по участку комплектов деталей. Самая продолжительная механическая обработка детали – а = 22,1 дня, а также хорошо видны простои оборудования, и простои работников.

|

из

5.00

|

Обсуждение в статье: Р асчет опережения запуска-выпуска партии деталей. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы