|

Главная |

Разработка и обоснование маршрутного технологического процесса

|

из

5.00

|

Технологический процесс для условий мелкосерийного производства следует разрабатывать по принципу группового метода обработки деталей, дающего возможность эффективно применять на универсальном оборудовании специализированную высокопроизводительную технологическую оснастку, использовать станки с ЧПУ и обрабатывающие центры, позволяющие повысить производительность труда, сократить сроки подготовки производства, использовать рабочих более низкой квалификации и т.д.

Для условий серийного производства следует проектировать технологический процесс, ориентируясь на использование переменно-поточных линий, когда параллельно изготавливаются партии деталей разных наименований.

В условиях массового производства следует стремиться разрабатывать технологический процесс для непрерывной поточной линии с использованием высокопроизводительных станков, специальной технологической оснастки и максимальной автоматизации и механизации производства.

В основу разработки технологических процессов положены два принципа – технический и экономический. В соответствии с техническим принципом проектируемый технологический процесс должен полностью обеспечить выполнение всех требований рабочего чертежа и технических требований на изготовление заданной детали. В соответствии с экономическим принципом изготовление должно вестись с минимальными затратами труда и издержками производства.

Кроме того, разработанный технологический процесс должен соответствовать требованиям техники безопасности и промышленной санитарии, изложенным в системе стандартов безопасности труда (ССБТ), инструкциях и других нормативных документах.

Для разработки технологических процессов необходимо использовать исходную информацию, которая подразделяется на базовую, руководящую и справочную.

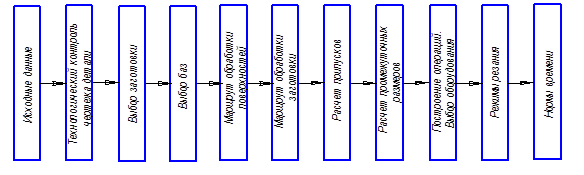

Разработка технологических процессов состоит из взаимосвязанных этапов, для которых определены конкретные задачи, а также основные документы и системы, обеспечивающие решение этих задач. В общем виде можно представить укрупненную схему последовательности выполнения этапов проектирования технологии механообработки заготовки, представленную на рис.4.1.

Рис.4.1. Схема этапов проектирования технологии механообработки

Из этой схемы видна взаимосвязь этапов проектирования технологических процессов. Задачи, связанные с выполнением некоторых этапов были рассмотрены выше, поэтому остановимся на выполнении последующих этапов.

Выбор метода обработки поверхностей заготовки производится на основе обеспечения наиболее рационального процесса обработки, служебного назначения детали, функционального назначения каждой поверхности детали, требований обеспечения размерной и геометрической точности. Каждый метод обработки обеспечивает свою экономически достижимую точность размеров, формы и расположения поверхностей, и для каждого метода обработки характерны оптимальные режимы и величина припуска. Для выбора метода обработки и количества переходов рекомендуется использовать таблицы средней экономически достижимой точности [2, 57, 60].

На первом этапе, в зависимости от требований, предъявляемых к точности размеров, формы, относительного расположения поверхностей, их шероховатости, массы, конфигурации и типа производства выбираются возможные методы окончательной обработки и тип соответствующего оборудования.

На втором этапе производится сопоставление различных методов обработки, позволяющих получить равноценный технический результат, по производительности и себестоимости. При прочих равных условиях предпочтение отдается методу, обеспечивающему максимальную производительность при минимальной себестоимости.

Третий этап позволяет выбрать метод обработки заготовки, исходя из её точностных параметров. При невысокой точности исходной заготовки рекомендуется закладывать в технологический процесс начало обработки поверхности с предварительного (чернового) метода. Если же исходная заготовка имеет повышенную точность, то начало обработки можно начинать с чистового метода. При этом, опять-таки, необходимо сопоставить варианты обработки по производительности и себестоимости.

Зная первый и завершающий методы маршрута обработки поверхностей, четвертый этап позволяет синтезировать промежуточные методы обработки. При этом исходят из того, что каждый последующий метод обработки поверхности должен быть точнее предыдущего. Предыдущий метод обработки можно определить по допуску (квалитету):

ТА i-1 = Zimin / (2…4),

где ТА i-1 - допуск предыдущего метода обработки;

Zimin - минимальный припуск на последующую обработку.

Предыдущая обработка должна обеспечить точность заготовки в 2-4 раза меньше припуска на последующую обработку [41, 62]. При этом точность на каждом последующем переходе (операции) обработки повышается на чистовых переходах (операциях) на 1-2 квалитета, а на черновых – на 2-4 квалитета [62, 65].

По величине ТА i-1, определяется квалитет точности, а по нему – метод обработки (табл. 4, 5 [57], табл. 8, 9, 13 [63], табл. 3.39, 3.40 [2]).

Таким образом, для каждой поверхности определяется число ступеней обработки (переходов, операций), методы выполнения каждой ступени и их последовательность.

При выборе методов обработки необходимо стремиться к их унификации – чтобы одним и тем же методом можно было обрабатывать большее количество поверхностей заготовки. В дальнейшем, при разработке операций, это позволяет совместить максимальное количество переходов во времени, уменьшить число операций и сократить трудоемкость изготовления детали.

Для удобства пользования, полученные таким образом методы обработки поверхностей, можно представить в виде таблицы (табл. 4.1), в которой указываются наименование (номер) поверхности, методы её обработки, квалитет точности, шероховатость, погрешность формы.

Таблица 4.1

Методы обработки поверхностей

| Наименование (номер) поверхности | Метод обработки | Квалитет точности | Шероховатость поверхности | Погрешность формы |

Принятые методы обработки поверхностей заготовки являются исходными данными для разработки маршрута обработки заготовки в целом.

На этом этапе проектирования обосновывается необходимость расчленения технологического процесса на соответствующее число операций и метод их построения (концентрации или дифференциации). Обосновывается последовательность их выполнения.

Обоснование маршрута обработки заготовки выполняется на основании сопоставления различных вариантов последовательности выполнения операций и схем установки заготовки.

Так как практически невозможно (за редким исключением) полностью обработать заготовку на одном станке, то возникает необходимость разделить обработку на ряд операций. Поэтому, при построении маршрута необходимо синтезировать обработку по группам оборудования (токарная, фрезерная, сверлильная, шлифовальная и др.), разделяя обработку на черновую, чистовую и отделочную. Причиной дифференциации технологического процесса являются, также, чередование видов механической обработки и прерывание её другими видами воздействия на заготовку – термообработка, старение, нанесение различных видов покрытия, технический межоперационный контроль и т.д.

При формировании маршрута обработки заготовки необходимо руководствоваться целым рядом технологических принципов.

Соблюдать общую последовательность обработки поверхностей заготовки, разработанную выше.

В первые операции следует объединять энергоёмкие переходы, связанные с удалением наибольшего припуска. В целях уменьшения влияния внутренних напряжений целесообразно на этой стадии произвести обработку всех наружных поверхностей заготовки. В результате этого произойдет перераспределение остаточных напряжений в заготовке, сопровождаемое её деформацией и возникновением соответствующих погрешностей формы и расположения поверхностей заготовки. В наиболее ответственных случаях после предварительных операций в технологическом процессе предусматривают проведение искусственного или естественного старения, во время которого происходит релаксация остаточных напряжений.

При разработке технологического маршрута важно определить местоположение в нем термической обработки. Технологический процесс будет проще и экономичнее, если механическая обработка не прерывается термическими операциями. Это возможно если заготовка подвергается только предварительной термообработке, такой как отжиг, нормализация или улучшение. Если в результате проведения термической обработки (закалка, отпуск) заготовка получила твердость НRС > 40, то для дальнейшей обработки, зачастую, необходимо использовать абразивный инструмент. При наличии в технических требованиях условия повысить твердость отдельных поверхностей до 55…60 НRС посредством их цементации и последующей закалки необходимо эти поверхности насытить углеродом. Все другие поверхности должны быть защищены от цементации различными способами - омеднением, повышенным (на глубину цементации) припуском, удаляемым после цементации, но до закалки, комбинацией этих методов и др. Поверхности подлежащие цементации предохраняют от омеднения, покрывая их диэлектриком, чаще всего лаком.

При формировании операции необходимо учитывать возможность объединения тех переходов, которые могут быть выполнены на одном станке.

Объединение черновых и чистовых переходов в одной операции нежелательно.

Каждая последующая операция, как правило, должна уменьшать погрешности и повышать качество получаемой поверхности.

В первую очередь следует обрабатывать поверхности, которые будут служить технологическими базами при выполнении последующих операций.

Необходимо стремиться к формированию операций одинаковых или кратных по трудоёмкости.

В целях своевременного выявления брака по раковинам и другим подобным дефектам необходимо предусмотреть приоритетную обработку поверхностей, на которых возможно появление этих дефектов и на которых они не допускаются.

Обработку особо сложных или ответственных поверхностей желательно выделить в самостоятельную операцию. Например, обработка фасонных поверхностей по копиру.

Обработку поверхностей с повышенными требованиями к их взаимному расположению (например, соосности), следует производить в одной операции и выполнять с одного установа.

Наиболее ответственные переходы или операции, связанные с достижением большой точности, следует выполнять в конце технологического процесса. Здесь же необходимо производить обработку легкодеформируемых поверхностей, например, наружных резьб.

Для крупногабаритных заготовок и заготовок, имеющих большую массу необходимо стремиться к уменьшению количества операций и концентрации переходов, поскольку транспортировка, складирование, установка на станке таких заготовок затруднена.

Выбор маршрута обработки в существенной мере зависит от типа производства, уровня автоматизации и применяемого оборудования.

В условиях единичного производства, как правило, используют универсальное оборудование и максимальную концентрацию операций.

В мелко- и среднесерийном производствах применяют в основном универсальное оборудование, станки с ЧПУ, обрабатывающие центры, револьверные станки, гибкие модули.

В крупносерийном и массовом производствах широко используются агрегатные станки, специальное и специализированное оборудование, а также автоматические линии.

Приведенная методика и принципы разработки маршрутного технологического процесса позволяют получить несколько вариантов технологического процесса, отличающихся друг от друга числом и содержанием операций, их последовательностью, оборудованием и т.д. Поэтому, в качестве окончательного, принимают тот вариант, который обеспечит более высокие технические и экономические показатели.

Таким образом, при разработке маршрута технологического процесса определяются виды, количество и код операций, тип, модель и код оборудования, единица нормирования, на которую установлена норма расхода материала или времени, норма расхода материала, коэффициент расхода материала, степень механизации, код профессии по классификатору ОКПДТР, разряд работы по классификатору ОКПДТР, код условий труда по классификатору ОКПДТР.

Пример оформления МК см. приложение 2.

|

из

5.00

|

Обсуждение в статье: Разработка и обоснование маршрутного технологического процесса |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы