|

Главная |

Анализ факторов, принятые допущения

|

из

5.00

|

Расчёт трубчатого пастеризатора сводится к определению диаметра трубок, количества трубок в каждом рабочем цилиндре, длины трубок, а также диаметра рабочего цилиндра. Расчёт производится из условия обеспечения температуры пастеризации, а также обеспечения необходимой производительности пастеризатора по сливкам. Причём, конструктивные параметры пастеризатора необходимо рассчитать таким образом, чтобы приведённые затраты были минимальны.

МППЖ 06.17.00 ПЗ

14

При разработке математической модели принимаются следующие допущения.

1) Ввиду незначительного изменения занимаемой площади пола по рассматриваемым вариантам в приведенные затраты можно не включать амортизацию здания.

2) Так как теплоноситель пар, поэтому α2 имеет очень большое значение, и поэтому величиной 1/α2 можно пренебречь, т. е. при расчете коэффициента теплопередачи не учитывается термическое сопротивление между паром и стенкой трубки.

3) Ввиду незначительной стоимости слоя утеплителя пренебрегаем затратами, связанными с наружной теплоизоляцией аппарата.

4) Пренебрегаем изменением стоимости насоса и электродвигателя при изменении потребляемой ими мощности.

3.3Разработка математической модели процесса нагрева сливок

С учетом всех уравнений процесса теплообмена в кожухотрубном теплообменнике математическая модель может быть представлена в виде следующей последовательности расчета.

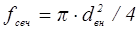

3.3.1 При заданном численном значении внутреннего диаметра трубки dвн определяем площадь ее сечения [3]

. (3.1)

. (3.1)

3.3.2 Определяем объемный и массовый расход сливок

Qсл =2,5/3600=0,0006944 м3/с;

М сл = Qсл ·ρ сл = 0,0006944·960 = 0,6667 кг/с; (3.2)

где Qсл , М сл– объемный массовый расходы сливок;

ρ сл – плотность сливок, равная 960 кг/м3.

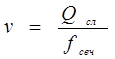

3.3.3 Исходя из уравнения неразрывности потока определим скорость движения сливок по трубкам пастеризатора [2]

. (3.3)

. (3.3)

МППЖ 06.17.00 ПЗ

15

3.3.4 Найдем число Рейнольдса по формуле [2]

, (3.4)

, (3.4)

где l – характерный линейный размер, равный для круглых трубок dвн;

γ сл – кинематическая вязкость сливок, равная 2,59·10-6 м2/с.

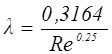

3.3.5 Считая режим движения сливок в трубках турбулентным (Re>2320) определим коэффициент гидравлического сопротивления λ по формуле Блазиуса [2]

. (3.5)

. (3.5)

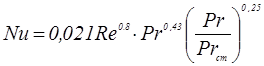

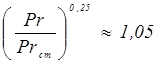

3.3.6 Определим критерий Нуссельта для турбулентного режима движения сливок [2]

, (3.6)

, (3.6)

где Pr – критерий Прандтля, равный для сливок 22,5;

– для процесса нагревания.

– для процесса нагревания.

3.3.7 Коэффициент теплоотдачи от сливок к стенке трубки  определяется по формуле (2.10) с учетом того, что для сливок λсл = 0,395 Вт/(м·°С).

определяется по формуле (2.10) с учетом того, что для сливок λсл = 0,395 Вт/(м·°С).

3.3.8 Коэффициент теплопередачи k определяется по формуле (2.9) при принятых значениях δст = 0,0015 м [3]; λст = 14 Вт/(м·°С).

3.3.9 Температуру пара при его рабочем давлении p п = 0,13 – 0,15 МПа [3]определим по эмпирической формуле

t п = (196,552+4,3826· pп 0.25 +8,514· ln pп) – 273, (3.7)

t п = [196,552+4,3826·(0,13·106)0,25 +8,514· ln (0,13·106)] – 273 = 107,02 °С;

t п = [196,552+4,3826·(0,15·106)0,25 +8,514· ln (0,15·106)] – 273 = 120 °С.

Принимаем среднюю температуру пара tп = 110 °С.

3.3.10 Определим средний температурный напор ∆ tср по формуле (2.6) при начальной температуре сливок t сл.н = 6°С и конечной их температуре t сл.к = 95°С.

МППЖ 06.17.00 ПЗ

16

3.3.11 Из уравнения теплового баланса [3]:

Qw = Ссл·Мсл·( tсл.к– tсл.н) = k· f·∆ tср = D·( iп – iк), (3.8)

где Ссл – теплоёмкость сливок, равная 3580 Дж/(кг °С);

D – массовый расход греющего пара, кг/с;

iп – удельная энтальпия пара, Дж/кг;

iк – удельная энтальпия конденсата, Дж/кг,

определяется тепловой поток

Qw = Ссл·Мсл·( tсл.к– tсл.н) = 3580·0,666·(95 – 6) = 212200,9 Вт

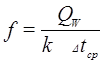

и необходимая площадь теплообмена

. (3.9)

. (3.9)

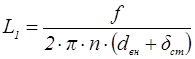

3.3.12 Найдем длину одной трубки по формуле

, (3.10)

, (3.10)

где n – число трубок в одной секции пастеризатора;

δст – толщина стенки трубок, равная 0,0015 м.

3.3.13 Определим общую длину трубок пастеризатора

. (3.11)

. (3.11)

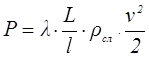

3.3.14 Определим давление в Па, необходимое для транспортирования сливок через пастеризатор, [3]

. (3.12)

. (3.12)

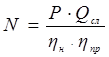

3.3.15 Определим мощность насоса, необходимую для перекачивания сливок по трубкам пастеризатора [3]

, (3.13)

, (3.13)

где η н – КПД насоса, равный 0,9 [2];

η пр – КПД привода, равный 1.

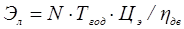

3.3.16 Определим затраты в рублях на электроэнергию для привода насоса

МППЖ 06.17.00 ПЗ

17

, (3.14)

, (3.14)

где Тгод – общее время работы насоса в год, принимаем равным 1186 ч;

Ц э – стоимость электроэнергии, принимаем в расчетах равной 0,001; 0,0015; 0,002; 0,0025; 0,003 руб./(Вт·ч);

– коэффициент полезного действия электродвигателя, принимаемый равным 0,88.

– коэффициент полезного действия электродвигателя, принимаемый равным 0,88.

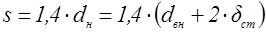

3.3.17 Определим шаг между трубками по формуле [4]

, (3.18)

, (3.18)

где  – наружный диаметр трубки.

– наружный диаметр трубки.

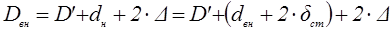

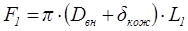

3.3.18 Трубки в трубных решетках располагаем по концентрическим окружностям. Исходя из этого условия, определим внутренний диаметр рабочих цилиндров по формуле [4]

, (3.17)

, (3.17)

где  – диаметр на котором располагаются крайние наружные трубки, м;

– диаметр на котором располагаются крайние наружные трубки, м;

– кольцевой зазор между крайними трубками и рабочим цилиндром, принимается согласно [4] конструктивно равным 6 мм и более. Принимаем

– кольцевой зазор между крайними трубками и рабочим цилиндром, принимается согласно [4] конструктивно равным 6 мм и более. Принимаем  = 0,014 м.

= 0,014 м.

Согласно [4] определим диаметр  , выраженный через шаг s между трубками, в зависимости от числа трубок n в рабочем цилиндре:

, выраженный через шаг s между трубками, в зависимости от числа трубок n в рабочем цилиндре:

| n | 7 | 19 | 37 | 61 | 91 | 127 | 187 |

| 2· s | 4· s | 6· s | 8· s | 10· s | 12· s | 14· s |

3.3.19 Найдем площадь цилиндра одной секции по формуле [4]

, (3.18)

, (3.18)

где δ кож – толщина стенки цилиндров, равная 0,002 м.

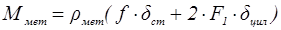

3.3.20 Определим массу трубок и рабочих цилиндров в кг

, (3.19)

, (3.19)

где ρ мет – плотность металла, равная 7850 кг/м3;

F 1 – площадь цилиндра одной секции, м2;

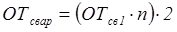

3.1.21 Определим оплату труда сварщика по формуле

МППЖ 06.17.00 ПЗ

18

, (3.20)

, (3.20)

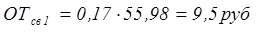

где ОТ св1 – оплата труда сварщика за приварку одной трубки, руб.

Часовая тарифная ставка сварщика 6-го разряда 55,98 руб. Принимаем, что сварщик приваривает одну трубку с двух сторон за 10 минут, т.е. за 0,17 ч, тогда

.

.

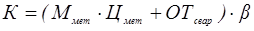

3.3.22 Определим капитальные затраты по формуле

, (3.20)

, (3.20)

где Ц мет – цена металла трубок и цилиндров пастеризатора с учетом их изготовления, принимаем равной 100 руб/кг;

– коэффициент, учитывающий затраты на доставку и монтаж, принимаем равным 1,15.

– коэффициент, учитывающий затраты на доставку и монтаж, принимаем равным 1,15.

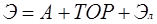

3.3.23 Определим эксплуатационные затраты в рублях

, (3.20)

, (3.20)

где А – амортизационные отчисления для теплообменника, принимаем равными 0,142·К;

ТОР – затраты на техобслуживание и ремонт, принимаем равными 0,12·К.

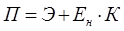

3.3.24 Определим приведенные затраты

, (3.22)

, (3.22)

где Е н – коэффициент нормативной эффективности капитальных вложений, принимаемый равным 0,15.

3.3.25 Вычисляем удельные приведенные затраты, которые принимаются в качестве критерия оптимизации,

, (3.23)

, (3.23)

где Vп – годовой объем пастеризованных сливок, равный

Vп = Тгод· М сл·кт= 1186·0,6667·3,6·0,942 =2682 т,

где кт – коэффициент, учитывающий затраты времени на пуско-наладочные работы и промывку оборудования, принимаем равным 0,942.

Минимизация критерия оптимизации позволит определить конструктивные оптимальные параметры кожухотрубного теплообменника.

МППЖ 06.17.00 ПЗ

19

3.4 Исследование целевой функции и выбор оптимального варианта

Так как необходимо рассчитать пастеризатор таким образом, чтобы при нужном тепловом потоке приведенные затраты были минимальны, необходимо произвести расчет при различных значениях конструктивных параметров пастеризатора, т.е. диаметре трубок d вн и количестве трубок n. Значениями этих параметров поочередно варьируем с постоянным и малым шагом, а затем выбираем оптимальный вариант по определяемому критерию Кр. Так реализуется метод многомерной оптимизации циклического покоординатного спуска. Для такого многократного расчета используем программу Microsoft Excel. Для расчета задаемся начальной температурой сливок t сл н= 6°С, конечной температурой сливок t сл к = 95°С, производительностью пастеризатора Q = 0,000694 м3/с, а также толщиной трубок δ ст= 0,0015 м. На первом этапе при постоянном значении количества трубок n изменяем значение внутреннего диаметра трубок d вн. Затем при постоянном значении d вн, соответствующем минимальным приведенным затратам, варьируем значением n. В результате расчетов определяются конструктивные параметры, соответствующие минимальным приведенным затратам. Результаты расчетов приведены в таблицах приложений А и Б. Согласно данным этих таблиц строим графики зависимости приведенных затрат от варьируемых параметров d вн и n на формате А1 графического материала (лист МППЖ 06.17.01 Г). Анализ полученных кривых позволил установить, что при различном отношении цены металла к цене электроэнергии оптимальные размеры диаметра трубок варьируют не в широких пределах и составляют 16 – 18 мм, а оптимальное число труб равно 19.

По рассчитанным конструктивным параметрам выполняем рабочий чертеж трубчатого пастеризатора на формате А1 графического материала (лист МППЖ 06.17.02 ВО).

МППЖ 06.17.00 ПЗ

20

|

из

5.00

|

Обсуждение в статье: Анализ факторов, принятые допущения |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы