|

Главная |

Подача металлизованной мелочи на установку брикетирования

|

из

5.00

|

Отделяемая на вибрационных грохотах металлизованная мелочь «крупностью 0-3 мм» по раздваивающимся течкам 12.35/1 32 T 56.15 и .16 подается на ленточные конвейеры 12.35/1 35 T 31.01 и .02.

При этом мелочь из обоих грохотов поступает на один из ленточных конвейеров.

На каждом из этих ленточных конвейеров установлены ленточные весы 12.35/1 35 N 57.01 и .02, соответственно, с помощью которых определяется производительность ленточных конвейеров, транспортирующих металлизованную мелочь в направлении установки брикетирования.

Ленточные конвейеры 13.35/1 35 T 31.01 и .02 загружают металлизованную мелочь на ленточные конвейеры 12.35/1 35 T 31.03 и .04, подводящие металлизованную мелочь к установке брикетирования. Эти конвейера снабжены приемной воронкой на конце.

Подача брикетов

Брикеты из металлизованной мелочи, получаемой на установке брикетирования, подаются на ленточный конвейер 12.35/1 32 T 31.05, с которого они по раздваивающейся течке по выбору поступают на ленточный конвейер 12.35/1 35 T 31.11 или .12. Брикеты транспортируются только к бункерам металлизованного продукта перед электросталеплавильным цехом.

Загрузка бункеров металлизованного продукта перед электросталеплавильным цехом

Выбор и управление бункером, из которого надо выгружать металлизованные окатыши для использования в электросталеплавильном цехе, осуществляется с поста управления электросталеплавильным цехом.

Подача металлизованных окатышей на установку отгрузки

Разгрузка промежуточных бункеров происходит при помощи вибропитателей. Ленточные весы 12.39/32 N 57.05, установленные на ленточном конвейере 12.39/32 T 31.01, определяют производительность по разгрузке. Заполнение отгрузочных бункеров установки отгрузки осуществляется транспортированием металлизованного окатыша по реверсивному ленточному конвейеру 12.39/32 T 31.02 в соответствующий бункер.

Установка отгрузки

Окисленные и металлизованные окатыши, предназначенные не для использования на ОЭМК, подаются к установке отгрузки, где они погружаются на железнодорожные вагоны. Для каждого вида материала имеются один подводящий ленточный конвейер и два запасных бункера. Металлизованные окатыши подводятся к бункерам на восточном рельсовом пути, а окисленные окатыши - к бункерам на западном рельсовом пути.

Каждый запасной бункер емкостью 1740 м3 оснащен двумя бункерными весами емкостью 16 м3 каждый и опускаемым колпаком для укрытия вагона.

Под каждым запасным бункером предусмотрены вагонные весы так, что оба материала можно одновременно загружать в два вагона.

С поста управления, расположенного посредине между запасными бункерами и рельсовыми путями, осуществляется управление, контроль и регистрация веса погруженного материала.

Ленточные весы

Ленточные весы предназначены для взвешивания транспортируемого ленточным конвейером количества материала. Производительность т/ч показывается, регистрируется или служит в качестве задающего параметра для других приборов.

Принцип действия изображен на рис. 1. Материал транспортируется через взвешивающий мост, расположенный под лентой и ограничиваемый опорными роликами 1 и 2. Нагрузка на мост приводит в действие рычажную систему, прилагающую силу к тензометрическому датчику WZ . Измерительное перемещение датчика 0,2 мм.

Производительность зависит от скорости ленты V, воспринимаемой датчиком числа оборотов G и преобразуемой в пропорциональное этому напряжение.

Динамометрический датчик состоит из 4 тензометрических резисторов включенных в мост Уитстона. В ненагруженном состоянии величина всех сопротивлений одинаково, Ua равняется нулю. При нагрузке сопротивление заштрихованных тензорезисторов повышается, а сопротивление других уменьшается (Рис. 2).

|

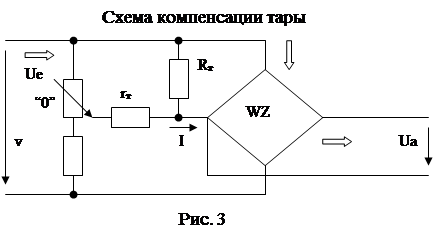

Динамометрический датчик нагружается механической конструкцией взвешивающего моста. Данное влияние тары компенсируется дополнительным током I (Рис. 3). В принципе два тарировочных сопротивлений Rт «постоянная составляющая» и rт «переменная составляющая» рассогласуют мостовую ветвь датчика, сопротивление которого повышается за счет тары. С помощью потенциометра выходное напряжение датчика точно устанавливается в ноль.

Толщина конвейерной ленты не равномерна. Поэтому при отсутствии материала на ленте выходное напряжение Ua усилителя колеблется на величину изменения веса ленты (Рис. 4a). С помощью тарировочного потенциометра выходное напряжение усилителя устанавливается так, чтобы после полного оборота ленты положительные плоскости напряжения в зависимости от времени равнялись отрицательным (Рис 4b).

|

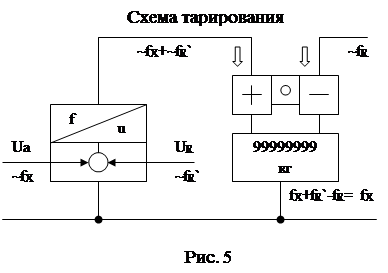

После одного оборота ленты счетчик количества должен устанавливаться на первоначальное значение, то есть в пределах положительной плоскости отсчитывается 4, 5, 6, 7, а в пределах отрицательной плоскости – 7, 6, 5, 4 (Рис. 4c). Это осуществляется дифференциальным счетчиком (Рис. 5), вход которого подключен к постоянной частоте fR . На входное напряжение преобразователя U-R, пропорциональное фактической частоте fX, теперь накладывается такое постоянное напряжение, что после одного оборота ленты счетчик находится в первоначальном положении.

Тахогенератор непосредственно соединен с осью отклоняющего барабана. Выходное напряжение пропорционально скорости вращения барабана. Функциональным диском скорость ленты передается на датчик частоты, выходная частота которого преобразуется в напряжение с помощью преобразователя F-U.

(1)

(1)

где: P – производительность в т/ч;

g – нагрузка на ленте в кг;

v – скорость в м/сек;

3,6 – коэффициент сек ® час и кг ® т.

Усиленный выходной сигнал g*v непосредственно показывается вольтметром или амперметром. Шкала откалибрована на кг/ч или %. Показание количества транспортируемого материала производится следующим образом. Преобразователь напряжения в частоту U-F выдает импульсы частотой, пропорциональной производительности, которые суммируются “интегрируются” с помощью счетчика. Каждый импульс соответствует определенному количеству материала, например 10 кг.

Для умножения не требуется специальный прибор. Оно производится автоматически с помощью динамометрического датчика. Входным напряжением Ue является входное напряжение от датчика числа оборотов, пропорциональное скорости. Таким образом, Ua пропорционально и скорости и прилагаемой силе, то есть пропорционально произведению g*v.

Юстировка производится двумя путями:

a) Юстировка с контрольным грузом. Контрольный груз устанавливается на весовой стол, имитируя определенную производительность. Таким образом, удается установить точность настройки электронной схемы в пределах 1-2 %.

b) Юстировка с материалом. Повышение точности обеспечивается путем контроля весов с материалом и последующей дополнительной юстировкой.

|

из

5.00

|

Обсуждение в статье: Подача металлизованной мелочи на установку брикетирования |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы