|

Главная |

Основные сведения о трении и смазке

|

из

5.00

|

Содержание

Введение………………………………………………………………………...4

1. Основные сведения о трении и смазке……………………………….5

2. Устройство маслосистем………………………………………………20

2.1. Типичные схемы циркуляционных систем………………….….….25

3. Условия работы авиационных масел…………………………….……27

3.1. Общие требования к маслам………………………………………..28

3.2. Основные сведения о производстве масел ……………………......29

3.3. Получение основ нефтяных масел…………………………………29

3.4. Синтетические базовые масла………………………………………35

3.5. Кремнийорганические соединения…………………………………37

4. Присадки к авиационным маслам и механизмы их поведения

в составе товарных продуктов……………………………………………….41

4.1. Вязкостные свойства масел…………………………………….…..41

4.2. Смазывающая способность масел…………………………………46

4.3. Стабильность масел………………………………………………...48

5. Условия работы масел в ТРД…………………………………………51

6. Особенности смазки ТВД………………………………………….....53

7. Масла для вертолетов…………………………………………………54

8. Изменение физико-химических свойств масла во время рабо-

ты в реактивном двигателе…………………………………………..…….54

9. Масла для авиационных поршневых двигателей. Условия работы масла в поршневом двигателе……………………………………………....57

9.1. Изменение свойств масла при работе поршневого двигателя…....58

10. Ассортимент авиационных масел для ГТД отечественного производства……………………………………………………….………..63

10.1. Минеральные масла………………………………………………..63

10.2. Синтетические масла………………………………………………64

11. Зарубежные аналоги отечественных авиамасел, использующиеся

на рынке…………………………………………………………………..66

12. Унификация ассортимента авиационных масел………….………..68

13. Комплекс методов квалификационной оценки масел для ГТД…...70

14. Гидравлические жидкости…………………………………….….....72

14.1. Общие требования и свойства…………………………………….73

Литература……………………………………………................................…81

Введение

Главным назначением смазки любого механизма является уменьшение износа трущихся деталей и уменьшение мощности, которая затрачивается на это. Кроме этого смазывающие материалы отводят тепло от нагретых узлов двигателя, предохраняют детали машин от коррозии, очищают пространство между трущимися поверхностями от продуктов износа, механических примесей и т.д.

Чтобы правильно подобрать и применить масло, необходимо прежде всего знать основные закономерности процессов трения и изнашивания деталей машин, знать условия , в которых работают масла, их качество, состав и возможные изменения качества и состава масел при работе двигателя и других машин и агрегатов.

В начале ХХ века, когда разработка автомобильных и авиационных двигателей носила революционный характер, главной заботой конструкторов двигателей было обеспечить их работоспособность хотя бы на короткое время. Вопрос обеспечения долговечности двигателей в тот период не был первоочередным, так как даже к моменту окончания первой мировой войны, где двигатели прошли апробацию и вполне обеспечили решение боевых задач, ресурс авиационных двигателей составлял всего 18-24 часа, а максимальный у американского двигателя «Либерти» - 100 часов. Ресурс автомобильных двигателей был выше, но не превышал 300 часов. В 1934 г Советское правительство поставило задачу разработать двигатель ГАЗ А ( его прототип Форд А) с межремонтным ресурсом 10 000 км.

Ресурс двигателей того периода ограничивался износом коленчатого вала и гильз цилиндров, а закономерности износа выявлялись с трудом. Так, известный исследователь Х. Риккардо в 1933 г. Говорил о том, что наиболее неприятной и наименее понятной неполадкой является выкрашивание баббита в шатунных подшипниках. Загадочно для автора не само выкрашивание, а массовость и непостоянство этого явления. Трудно объяснимым является не столько выкрашивание подшипников, сколько полное отсутствие подобных неполадок у некоторых фирм, и чем глубже исследовать экспериментальный материал, тем загадочнее и противоречивее представляется вся эта проблема. Теоретическое обоснование процесса всех видов износа тогда отсутствовало, и А.К. Зайцев, поставив задачу обобщить весь известный материал по этому вопросу, писал о том, что если по гидродинамической теории трения и смазки имеется ценный и оригинальный материал, то проблема трения и износа машин и механизмов еще совершенно не объединены; имеются лишь отдельные разрозненные работы и статьи в периодической литературе и в сборниках трудов специальных конференций.

«Загадочность» проблемы износа двигателей во многом объясняется тем, что она выходит за рамки звена конструктор двигателя – производитель масел. Большое, а в рассматриваемый период, возможно, решающее значение имели особенности эксплуатации техники. Недостаточная квалификация специалистов в области эксплуатации, их слабые знания в вопросах смазки деталей и механизмов, недостаточное техническое обслуживание двигателей и т.п. – один из потенциальных источников возникновения проблемы. Не обобщая опыт эксплуатации, конструктор двигателя не имел обратной связи и не мог учесть при разработке его эксплуатационные особенности. Сколь велики «накладки», обусловленные некачественной эксплуатацией двигателей, можно судить по некоторым публикациям рассматриваемого периода. Файнгар М. заместитель редактора научно-технического бюллетеня Органефти отмечал, что не всегда получается удовлетворительный результат эксплуатации. Здесь главная причина кроется в малоквалифицированном обращении с машинами, подчас в безобразной эксплуатации этих машин и в большей степени – в неумении правильно хранить и применять нефтепродукты. Мы имеем многочисленные факты того, как аварии тракторов, автомашин и другой автомобильной техники с легкостью объясняются только низким качеством нефтепродуктов.

Главная беда не в том, что технические нормы (на нефтепродукты) у нас недостаточно жестки, главная беда в другом, - что как керосин, так и автолы заправляются в плохо отремонтированные трактора, в подшипники которых залиты суррогатным баббитом, в трактора, картеры которых даже после ремонта остаются грязными, т.е содержат большое количество грязи, песка, волокон от обтирочных материалов и т.п.

Беда в том, что автолы перед заправкой не фильтруются и вместе с ними в мотор попадает грязь, вода, солома, кусочки тряпок, бумаги и т.п. Сетки для масла для ускорения фильтрации пробиваются гвоздями.

В 1937 г. А.Г. Попич рекомендовал перед заливом автола в картер двигателя масло обязательно профильтровывать через сетку во избежание попадания в двигатель механических примесей, могущих привести к прекращению подачи масла к подшипникам и ускоренному износу как подшипников, так и поршневой группы.

Интересный случай описал К.К. Папок, ссылаясь на конструктора А.С. Яковлева. Он пишет, что известный конструктор Ильюшин на яковлевском самолете потерпел аварию. При свидании с конструктором он сказал: «Саша, к тебе претензий нет. Самолет замечательный, но, оказывается, мотор без масла не работает. Авария произошла по вине техника, который забыл заправить самолет маслом.

Основные сведения о трении и смазке

По мере накопления опыта эксплуатации двигателей и совершенствования их конструкций появились более четкие критерии оценки качества авиационных масел, которые были призваны обеспечить увеличение рабочего ресурса двигателя и его работы в форсированных, более напряженных условиях, которые были необходимы для создания современных летательных аппаратов как с использованием турбовинтовых, так и турбореактивных двигателей.

Для решения всего комплекса задач, стоящих перед конструкторами и эксплуатационниками двигателей летательных аппаратов (ЛА) следует как можно точнее знать условия работы масла в двигателе и агрегатах ЛА, режимы, характерные для условий их трения, поведение масел в условиях взаимодействия с конструкционными материалами в широком интервале рабочих параметров.

Одним из основополагающих направлений изучения работы масел в двигателях является определение основных закономерностей процессов их трения и износа.

При работе деталей машин различают три принципиально отличные друг от друга вида трения: жидкостное, граничное и сухое трение.

Когда две движущиеся друг по другу поверхности разделены слоем масла, возникает жидкостное трение, т.е. трение между слоями и молекулами масла. Коэффициент жидкостного трения лежит в пределах 0,001-0,010. К пленке масла, разделяющей движущиеся детали, могут быть применимы законы гидродинамики, причем вязкость масла является в данном случае основным фактором.

Петров Н.П, основываясь на законе И.Ньютона (для трения жидких тел) и на своих многочисленных опытах, впервые математически описал закон жидкостного трения и предложил для практического пользования упрощенную формулу:

η S v где: F – сила жидкостного трения, Н;

(1) F= --------- η – абсолютная вязкость масла, Н•сек/м2;

h v - скорость перемещения трущихся

поверхностей, м/сек;

S – площадь соприкасающихся трущихся

тел, м2 ;

h –толщина смазочного слоя, м.

Из приведенной формулы видно, что при жидкостной смазке (гидродинамический режим смазки), трение в подшипнике зависит, в основном, от вязкости масла и не зависит ни от материала деталей подшипника, ни от состояния трущихся поверхностей.

При жидкостном трении надежность смазки возрастает с увеличением скорости вращения трущихся поверхностей и с увеличением вязкости масла, что можно видеть, подставив в уравнение 1 величину силы трения, выраженную через коэффициент трения и приложенную нагрузку:

(2) F=Nf, где: N- приложенная сила, нормальная к поверхности тре-

ния Н;

f – коэффициент трения.

Тогда выражение (1) примет следующий вид:

η S v

N = ---------.

hf

С другой стороны, с увеличением скорости движения трущихся поверхностей и вязкости масла увеличивается и сила трения [уравнение (1)], т.е. возрастают потери мощности на трение. Это противоречие разрешается путем подбора масла надлежащей вязкости: для быстро вращающегося вала в подшипнике берут масло меньшей вязкости, для медленно вращающегося – большей вязкости. Гидродинамический режим смазки является наиболее приемлемым для трущихся деталей, т.к. он обеспечивает малый износ деталей и малые потери мощности на трение.

При повышении нагрузки на масляную пленку при понижении вязкости масла или снижении скорости движения поверхностей уменьшается толщина пленки.

С уменьшением толщины масляной пленки наступает момент, когда через пленку начнут проступать отдельные неровности, имеющиеся на поверхности, приводящие к контакту трущихся поверхностей. Наступает граничный режим смазки. С увеличением числа контактируемых точек область граничной смазки будет постепенно расширяться за счет уменьшения жидкостной смазки. Такое состояние, когда наряду с жидкостной смазкой имеет место и граничная смазка, принято называть полужидкостной или смешанной смазкой.

В условиях граничной смазки основные характеристики трения износа определяются состоянием тонкой, адсорбированной на поверхностях трения масляной пленки. Устойчивость таких граничных слоев масла при трении зависит от свойства, называемого маслянистостью, природа которого еще недостаточно изучена. Это тончайшие слои смазки очень прочно связаны с металлическими поверхностями адсорбционными силами.

Исследование тонких смазочных слоев показали, что масло в этих слоях коренным образом отличается от масла в объемных условиях. Эти пленки ведут себя как пластичные тела, имеющие определенную величину напряжения сдвига. Они обладают способностью расклинивающего действия. Эффект расклинивания состоит в том, что в тонких граничных слоях развивается давление не только препятствующее сближению поверхностей, на которые нанесена пленка, но и стремящееся его раздвинуть. Давление это растет с уменьшением зазора. Расклинивающее действие увеличивается со скоростью, т.е. имеет не только статический, но и динамический характер, что особенно важно, так как смазке подвергаются поверхности, имеющие относительное перемещение. Формирование граничных смазочных слоев рассматривается как одно из явлений кристаллизации. Они представляют собой моно или поликристаллические тела, возникающие за счет зародышевой функции первичного слоя.

В очень тонких слоях масляные пленки под двусторонним воздействием трущихся поверхностей обнаруживают исключительный антифрикционный эффект. Молекулы смазочных веществ в граничных слоях, обеспечивают достаточно большую прочность на сжатие и легкость сдвигов в горизонтальном направлении. Этим и объясняются небольшие коэффициенты трения при скольжении смазанных поверхностей. Причем, как показали исследования П.А. Рибиндера, во многих случаях смазка, достаточно интенсивно снижающая трение, может значительно увеличить износ.

Необходимо помнить о двойственной роли смазки. Выяснилось, что эта двойственная роль находит достаточно определенное теоретическое объяснение в том, что смазочное действие всегда проявляется как на наружной поверхности металла, на границе металла с окружающей средой, так и внутри металла в его наружном слое. Активные полярные компоненты смазки, т.е. высшие жирные кислоты, органические соединения, содержащие галогены и серу, способствуют резкому повышению возможности для масел проникать в металл, на чем основан механизм действия противоизносных и противозадирных присадок, использующихся в композициях масел. Дело в том, что в пластически деформированном поверхностном слое металла появляются микро- и ультрамикрощели между кристалликами и в отдельных кристалликах по плоскостям скольжения. По этим микротрещинам смазка проникает тем активнее, чем выше ее маслянистость.

При трении металлов поверхностные слои разогреваются до значительных температур. Количество тепла, выделяющегося при трении, зависит от скорости скольжения, нагрузки на трущиеся поверхности, свойств металлов, из которых изготовлены детали и свойств смазки. При увеличении скорости скольжения или нагрузки увеличивается количество тепла, выделяемого в процессе трения, - повышается температура граничной пленки масла. При достижении критической температуры, характерной для каждого сорта смазки, граничная пленка теряет смазывающую способность. Происходит разрыв граничной пленки и резко увеличивается износ металла. При постоянных значениях нагрузки и скорости скольжения аналогичная закономерность проявляется при повышении температуры окружающей среды.

Исследования Б.И. Костецкого показали, что возникновение и характер протекания процессов схватывания металлов зависит от природы масел. Большое влияние на процесс граничного трения оказывают окислительные процессы, т.к. продукты окисления углеводородных масел и поверхностных слоев металлов существенно изменяют интенсивность износа и величину коэффициента трения. Окисные слои играют важнейшую защитную роль, предотвращая интенсивное схватывание металлов. Однако при легких режимах трения интенсивное протекание процессов окисления ведет к усилению износа – развивается химический окислительный износ.

Предотвращение схватывания металлов при трении может быть достигнуто, если на их поверхности образуются защитные слои химических соединений, отличные по своей природе от окисных. Это могут быть слои сульфидов, хлоридов, фосфидов металлов, слои металлических мыл и других веществ, присутствующих в составе противоизносных присадок к маслам.

Существенное влияние на процессы, происходящие в пленках масел, оказывает и состав газовой среды зоны трения. В газовой среде, не содержащей кислород, происходит схватывание и заедание металлических поверхностей, а там, где кислород присутствует, изнашивание при граничной смазке происходит без схватывания и заедания.

Как было отмечено выше, при эксплуатации двигателей и механизмов наблюдается износ деталей и узлов трения агрегатов топливно-масляной системы, обусловленный процессами трения, абразивным воздействием топливной, масляной среды и кавитацией.

Трение (внешнее) представляет собой сопротивление относительно к перемещению, возникающее между телами в зонах их соприкосновения по касательной к ним. Различают трение движения, т.е трение твердых тел, находящихся в движении друг относительно друга, и трение покоя, под которым понимается сопротивление относительному перемещению двух тел в процессе микросмещения, но без макросмещения (т.е. до начала перемещения одного тела относительно другого). Трение в значительной степени определяет энергетические потери при работе машин и механизмов, поглощая до 30-40% всей вырабатываемой в мире энергии. В то же время работа ряда агрегатов современной техники основана на использовании явления трения (механические тормоза, фрикционные устройства, движители ряда мобильных машин и т.д.), так же как и некоторые технологические процессы, например, сварка трением и т.д.

Сила трения – это сила сопротивления относительному перемещению одного тела по поверхности другого под действием внешней силы, тангенциально направленная относительно по отношению общей границы между этими телами. Сила трения покоя, как правило, выше чем трение движения.

В силу неизбежно возникающих в процессе обработки волнистости и шероховатости поверхностей контактирующих деталей их механический контакт представляет собой совокупность точек (пятен) контакта, через которые передаётся давление, прижимающее эти тела друг к другу. Иначе говоря, механический контакт реальных твердых тел дискретен и осуществляется в результате деформирования вершин поверхностей и волн. Различают номинальную площадь контакта , т.е. геометрическую площадь со-прикосновения деталей, контурную площадь контакта , т.е площадь контакта, образовавшаяся при деформации обычно упругих вершин волн, фактическую площадь контакта , которую составляют деформированные приложенной нагрузкой сопряженные вершины микронеровностей, расположенных в пределах контурной площади контакта, т.е. на вершинах волн (рис. 1).

Рис. 1. Схема контакта рабочих поверхностей твердых тел:

1- Номинальная площадь контакта; 2- контурная площадь контакта; 3- фактическая площадь контакта; А- граничное трение; Б – жидкостное трение

Фактическая площадь контакта составляет незначительную долю ( от сотых и тысячных долей до 20-40%) от номинальной.

Взаимодействие трущихся тел осуществляется по изолированным друг от друга пятнам фактического контакта, и сила трения является равнодействующей элементарных сил трения, возникающих на пятнах фактического контакта. Сила трения направлена противоположно относительному движению тел.

По кинематическому признаку внешнее трение подразделяют на трение скольжения и трение качения.

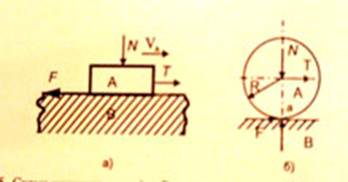

Трение скольжения – это трение движения, при котором скорости тел в точке касания различны по значению или направлению. На рис. 2 скорость подвижного тела А (Va) отлична от скорости неподвижного тела В (Vb=0).

Трение качения - это трение движения, при котором скорости соприкасающихся тел одинаковы по значению и по направлению, по крайней мере, в одной точке контакта. Так, на рис. 2 приведена схема сил, действующих на цилиндр А, катящийся по поверхности В (например, колесо по дороге). В зоне контакта (в точке а) Va = Vв . Если при той же схеме контакта Va не равна Vв , то имеет место трение качения со скольжением (как в зубчатой передаче, кроме трения в зоне зацепления).

При рассмотрении процесса трения скольжения в первом приближении используют экспериментально установленные закономерности, известные в литературе как законы Амонтона:

1. Сила трения F пропорциональна усилию N, сжимающему трущиеся тела в направлении нормальном по отношению к поверхности трения (номинальной поверхности, по которой осуществляется взаимодействие твердых тел при внешнем трении), т.е F=f · N, где коэффициент пропорциональности f называется коэффициентом трения. Этот коэффициент является важнейшей сравнительной характеристикой, позволяющей сопоставить трение различных тел в различных условиях безотносительно к нагрузке на узел трения.

Рис.2. Схема контакта тел А и В при трении:

а – скольжения и б – качения: N – нормальная нагрузка; Т – тангенциальное усилие;

F – сила трения; R – радиус цилиндра

2. Сила трения не зависит от номинальной площади контакта. Этот закон является следствием того, что трение осуществляется по фактической площади контакта, слабо зависящей от номинальной.

В настоящее время установлено, что сила трения F складывается из двух составляющих: механической Fмех и молекулярной Fмол . Механическая составляющая силы обуславливается деформированием контактирующих тел на узлах фактического контакта в процессе трения. Молекулярная составляющая, обусловленная межмолекулярными и межатомными взаимодействиями, в свою очередь делится на адгезионную (силу прилипания между поверхностными слоями двух разнородных тел, приведенных в соприкосновение) и когезионную (сцеплению одного и того же тела, обусловленное действием сил межмолекулярного взаимодействия) составляющие. Адгезионная составляющая силы трения – это сила сопротивления перемещению твердых тел, обусловленная адгезией между ними на участках фактического контакта. По мере относительного перемещения трущихся тел, происходит образование и разрушение адгезионных связей между контактирующими телами на участках фактического контакта.

Когезионная составляющая силы трения проявляется в тех случаях, когда адгезия контактирующих твердых тел выше,чем когезионные силы, обеспечивающие целостность менее прочного из контактирующих тел. В таких случаях по мере относительного движения происходит не разрушение адгезионных связей, а разрыв когезионных связей в менее прочном материале, в результате чего имеют место вырывы и перенос частиц одного тела на поверхность другого, т.е. внешнее трение твердых тел переходит во внутреннее трение в менее прочном теле. Согласно И. В. Крагельскому, внешнее трение твердых тел осуществляется в том случае, когда имеет место положительный градиент механических свойств материалов контактирующих свойств по глубине. В этом случае деформации сосредотачиваются в тонком поверхностном слое. Практически все методы снижения трения сводятся к обеспечению существования положительного градиента механических свойств.

Процессы, обусловленные трением. Трение твердых тел неизбежно сопровождается рядом явлений – изнашиванием сопряженных тел, их нагревом (и нагревом окружающей среды), структурными превращениями в поверхностных слоях контактирующих тел, активацией поверхностных слоев контактирующих тел и рядом других явлений (электрических, акустических и т.д.). Наибольший интерес представляют для нас процессы изнашивания, нагрева и активирования контактирующих поверхностей.

Изнашивание. Это процесс отделение материала с поверхности твердого тела при трении и увеличения его остаточной деформации. Результатом изнашивания, определяемым в установленных единицах (длины, массы, объема и др.), является износ. Износ является причиной выхода из строя более 80% деталей машин и механизмов. Порой, даже незначительный износ является причиной потери работоспособности машин. Так, при потере одного килограмма массы вследствие износа автомобиля весом 1000 кг, он уже подлежит ремонту. Процесс изнашивания характеризуется интенсивностью изнашивания, т.е. отношением значения износа к интервалу времени, в который он изработан.

В зависимости от материалов трущихся тел, их геометрии, различных технологических факторов, геометрии контакта трущихся тел, режимов нагружения, окружающей среды и т.д., могут осуществляться различные типы изнашивания, классифицируемые по характеру воздействия на поверхности трения и протекающих в ней процессов при эксплуатации деталей машин. Различают три группы видов изнашивания: механическое, коррозионно-механическое (механо-химическое) и молекулярно- механическое. Рассмотрим подробнее некоторые виды изнашивания.

1. Абразивное изнашивание – это механическое изнашивание, которое происходит вследствие режущего или царапающего действия твердых тел или твердых частиц, находящихся в закрепленном или свободном состоянии. Абразивное действие осуществляют абразивные частицы, более твердые, чем изнашиваемый материал (пыль, проникающая в трущиеся сопряжения из окружающей среды, выкрашивающиеся твердые частицы оксидов и карбидов металлов и т.д.), микровыступы более твердой сопряженной поверхности и т.д. Если абразивное действие осуществляется в результате действия твердых частиц, увлекаемых потоком жидкости или газа, то такой вид изнашивания называется гидроабразивным (газоабразивным). Характер абразивного действия зависит от твердости абразивных частиц и изнашиваемого материала, от формы этих частиц и меняется от микрорезания, т.е. определения продуктов износа в виде стружки за один проход, до отделения этих продуктов в виде крупинок или чешуек, вследствие многократного упруго-пластического деформирования поверхностей притупленными абразивными частицами.

2. Усталостное изнашивание – это механическое изнашивание, возни-кающее в результате усталостного разрушения после многократного повторного деформирования микрообъемов материала поверхностного слоя трущихся тел. Встречается как при трении скольжения, так и при трении качения, а также может быть составляющим других видов изнашивания (например, абразивного). Процесс имеет скрытый (латентный) период, в течение которого происходит накопление повреждений внутри материала, а только затем наступает отделение частиц износа различной формы (например, чешуек). Типичный пример этого износа – питтинг (выкрашивание), возникающий при трении качения в подшипниках качения, опорно-поворотных кругах, катках и т.д.

3. Изнашивание при схватывании (заедании) – это молекулярно-механическое изнашивание, возникающее в результате схватывания, т.е. локального соединения двух твердых тел вследствие действия молекулярных сил, последующего глубинного вырывания материала с одной детали и переноса его на другую. Имеет место при разрыве смазывающей пленки, разделяющей трущиеся тела, при сухом трении и т.д. При скольжении на локальных участках контакта может распространяться на всю площадь контакта (лавинное распространение заедания), вызывающее глубинное вырывание материала, задиры и заедание узла трения вплоть до сваривания контактирующих тел. В зарубежной литературе этот вид изнашивания называют тяжелым видом адгезионного изнашивания (в отличие от мягкого адгезионного изнашивания).

4. Координационно-механическое изнашивание - это группа видов изнашивания, протекающих в той или иной активной среде, которая в результате химического или электрохимического взаимодействия с поверхностными слоями трущихся поверхностей образует на них слои продуктов этого взаимодействия, механически разрушаемые в процессе трения и вновь возобновляемые при контакте со средой. Может быть достаточно интенсивным, например, в присутствии сероводорода, и оказывать значительное влияние на долговечность деталей машин. В том случае, когда химически активным компонентом среды является кислород (например кислород, растворенный в смазочной среде), то такой вид изнашивания называется окислительным.

5. Изнашивание при фреттинг- коррозии – это такой вид коррозионно-механического изнашивания соприкасающихся тел при вибрации в коррозионной среде. В результате имеет место усталостное изнашивание поверхностных слоев материала, их окисление, абразивное изнашивание твердыми продуктами окисления (поскольку продукты изнашивания узлов трения, подверженных этому виду изнашивания, не удаляются из контакта) при взаимном интенсифицировании этих (и других) видов изнашивания.

6. Водородное изнашивание – это явление разрушения поверхностного слоя контактирующих тел водородом, выделяющимся из смазочных материалов, топлив и неметаллических материалов вследствие разложения в процессе трибохимических реакций, который диффундирует в поверхностный слой материала и вызывает охрупчивание. Наблюдается в насосах, перекачивающих нефтепродукты, водородсодержащие продукты, при трении по полимерсодержащим тормозным колодкам и т.д. Изнашивание в зависимости от режима процесса трения, вида изнашивания, окружающей среды может быть нормальным (установившимся) и патологическим (интенсивным). Переход от нормального к патологическому процессу характеризуется резким повышением коэффициента трения, ростом интенсивности изнашивания (табл. 1) и заметным огрублением поверхнсти (ростом размеров поверхностных микронеровностей).

Поэтому путем оптимизации конструкции узла трения, рациональным выбором материалов трущихся деталей и технологии их изготовления, а также правильным назначением смазочных материалов, следует не допустить перехода к патологическим видам изнашивания (например, к интенсивному абразивному или коррозионно-механическому изнашиванию и тем более – к изнашиванию при схватывании).

Таблица 1.

|

из

5.00

|

Обсуждение в статье: Основные сведения о трении и смазке |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы