|

Главная |

ТРЕБОВАНИЯ К ФИЗИКО-МЕХАНИЧЕСКИМ ХАРАКТЕРИСТИКАМ НАБРЫЗГБЕТОНА В ЗАВИСИМОСТИ ОТ ХАРАКТЕРИСТИК ГРУНТОВ

|

из

5.00

|

| № пп | Характеристики грунтов | Возможная продолжительность обнажения грунта выработки без крепления | Требуемая прочность набрызгбетона на сжатие, МПа | Требуемые сроки схватывания вяжущего для набрыэгбетона технологической крепя, мин. | ||||||

| технологической крепя в возрасте | обделки | |||||||||

| 1 ч | 6 ч | 1 сут | 7 сут | 28 сут | 1 сут | 28 сут | ||||

| 1 | Устойчивые, монолитные, крепкие или очень крепкие, не оказывающие горного давления | Практически постоянно | — | — | — | — | — | 6—10 | 30 | — |

| 2 | Крепкие, слаботрещиноватые, выветривающиеся, склонные к вывалообразованию | Несколько месяцев | — | — | — | — | — | 8—12 | 30 | — |

| 3 | Средней крепости, слаботрещиноватые, склонные к вывалообразованию | Несколько суток | — | 2 | 10—15 | — | 30 | — | 30 | Начало схватывания—30; конец схватывания—60 |

| 4 | Средней крепости, слаботрещиноватые, оказывающие небольшое давление | Несколько часов | 0,5—1 | 5—8 | 10—15 | 20 | 30 | — | 30 | Начало схватывания—10; конец схватывания—30 |

| 5 | Средней крепости, сильнотрещиноватые, оказывающие значительное горное давление | Несколько минут | 1—2 | 5—8 | 15—20 | — | 30—40 | 8—10 | 30 | Начало схватывания—10; конец схватывания— 80 с |

| 6 | Мерзлые устойчивые грунты | Несколько месяцев | — | — | 5—6 | — | 20—30 | — | 30 | — |

| 7 | Мерзлые грунты средней крепости | От нескольких суток до нескольких мес. | — | — | 6—10 | 20 | 30 | — | 30 | — |

| 8 | Водоприток 1—3 л/(мин×м) | — | 0,7-1 | — | 10 | — | 30 | — | 30 | Начало схватывания—1; конец схватывания—2 |

| 9 | Водоприток более 3 л/(мин×м) | — | 0,7-1 | — | 10 | — | 30 | — | 30 | Начало схватывания—15 с; конец схватывания—40 с |

Примечание. Способ нанесения набрызгбетона и требования к вяжущему определяются в зависимости от характера обводнённой поверхности по рекомендуемому приложению 13. Вид вяжущего выбирается по рекомендуемому приложению 4.

Приложение 7

Рекомендуемое

МЕТОДИКА ПОДБОРА СОСТАВА СУХОЙ СМЕСИ, ОПРЕДЕЛЕНИЯ РЕЖИМА НАНЕСЕНИЯ, РАСХОДА МАТЕРИАЛОВ ДЛЯ ПОЛУЧЕНИЯ 1 м3 НАБРЫЗГБЕТОНА

1. Определение характеристик материалов:

цемента-активность цемента Ац и нормальная густота цементного теста (н.г.ц.т) (в соответствии с ГОСТ 310.4-81 и ГОСТ 310.3-76);

песка - плотность rп; насыпная плотность rнас.п ; модуль крупности Мк ГОСТ 8735-75) и содержание пыли, глины и ила;

щебня - плотность rщ; насыпная плотность rнас,щ; содержание пыли, глины и ила, т.е. фракции, проходящей через сито № 014; гранулометрический состав щебня должен отвечать составу, представленному в п. 3.13 настоящих Норм.

Максимальную крупность заполнителя следует назначать в соответствии с требованием п. 3.13.

2. Определение производственного коэффициента К в зависимости от производственных условий (табл. 1).

Таблица 1

| № пп | Уровень производства | Коэффициент вариации Vп, % | Производственный коэффициент К. |

| 1 | Высокий | 12—8 | 0,96—1 |

| 2 | Средний | 13 | 0,95 |

| 3 | Низкий | 17—14 | 0,90—0,94 |

3. Уточнение производительности набрызгбетом-машины Пнб, м3/ч; длина материального шланга Lш, м; диаметр шланга dш, мм.

4. Определение требований к набрызгбетону; класс по прочности на сжатие В, марка по морозостойкости F, марка по водонепроницаемости W.

5. Предварительное определение водоцементного отношения по формуле

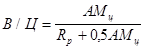

, (1)

, (1)

где А - коэффициент, учитывающий качество заполнителей (табл. 2);

(2)

(2)

Здесь  - марочная требуемая прочность; К - производственный коэффициент (см. табл. 1); Rp - расчетная прочность набрызгбетона.

- марочная требуемая прочность; К - производственный коэффициент (см. табл. 1); Rp - расчетная прочность набрызгбетона.

Таблица 2

| Суммарное содержание пыли и ила, % (в навеске щебня 2 кг, песка 2 кг) | Значение коэффициента А для бетона на | ||

| щебне | гравии горном | гравии речном и морском | |

| 0 | 0,64 | 0,60 | 0,57 |

| 0,75 | 0,61 | 0,56 | 0,54 |

| 1,5 | 0,58 | 0,53 | 0,51 |

| 2,25 | 0,55 | 0,5 | 0,48 |

| 3 | 0,52 | 0,47 | 0,45 |

Таблица 3

| Марка по водонепроницаемости | Марка по морозостойкости | Предельное максимальное В/Ц |

| W2 | — | 0,7 |

| W4 | F 100 | 0,6 |

| W6 | F 200 F 300 | 0,55 0,5 |

| W8 | F 400 | 0,45 |

| W12 | F 500 | 0,4 |

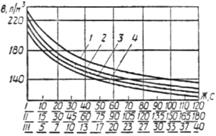

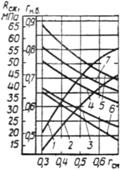

Рис. 1. График расхода воды на 1 м3 бетонной смеси в зависимости от жесткости бетонной смеси:

I, II, III—определение жесткости соответственно по техническому вискозиметру; по упрощенному способу, по ГОСТ 10181-76; 1 - для песка; 2 – 4 - для щебня соответственно HK1O, НK15, НК20

6. Уточнение водоцементного отношения, исходя из условий службы бетона марки по морозостойкости и водонепроницаемости (табл. 3).

7. Определение расхода воды  в зависимости от крупности заполнителя и жесткости набрызгбетонной смеси по рис. 1.

в зависимости от крупности заполнителя и жесткости набрызгбетонной смеси по рис. 1.

8. Уточнение расхода воды  в зависимости от вида применяемых материалов (табл. 4).

в зависимости от вида применяемых материалов (табл. 4).

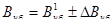

(3)

(3)

Таблица 4

| Материал | Изменение расхода воды | Дополнительные указания | |

| увеличение | уменьшение | ||

| Щебень из метаморфических осадочных пород | 4—13 | — | 4 л/м3 при прочности камня 80 МПа, 13 л/м3— при прочности 40 МПа (для нужной прочности поправки определяются по интерполяции) |

| Гравий: горный морской и речной | — — | 5—10 9—15 | Меньшие значения — при средней окатанности зерен, большие — при хорошо скатанной поверхности зерен |

| Щебень из пород камня с гладкой поверхностью излома (диабаз, базальт, кварцитовый песчаник и др.) | — | 3 | — |

| Промытый щебень | — | 6 | — |

| Щебень при увеличении содержания в щебне ила, пыли (сверх 1%) и частиц меньше 5 мм (сверх 5%) на каждый процент сверх нормы | 1—2 | — | 1 л—при содержании частиц меньше 5 мм; 2 л—при содержании только ила и пыли |

| Песок с гладкой, хорошо скатанной поверхностью типа Вольского | — | 4 | — |

| Песок с модулем крупности, отличным от 3: в меньшую сторону в большую сторону | 3; 4; 5 — | — 3; 4; 5 | Изменения расхода воды, равные 3, 4 и 5 л/м3, соответствуют содержанию пыли, ила и глины 1, 3 и 5% |

| Промытый песок при увеличении содержания в песке ила, пыли (но не глины) на каждый процент сверх 3% | 2 | — | — |

| Цемент с нормальной густотой цементного теста НГЦТ, отличной от 28%: в большую сторону | 4 | — | — |

| в меньшую сторону | — | 4 | — |

| Бетонная смесь при температуре, "С: 5 | — | 5 | — |

| 10 | — | 4 | — |

| 15 | — | 2 | — |

| 20 | — | — | Эталон |

| 25 | 3 | — | — |

| 30 | 7 | — | — |

| 35 | 11 | — | — |

9. Определение расхода цемента на 1 м3 набрызгбетона:

. (4)

. (4)

10. Определение расхода цемента на 1 м3 сухой смеси по формуле:

, (5)

, (5)

где Купл= 1,2 - коэффициент уплотнения при набрызгбетонировании.

11. Определение соотношения между песком и щебнем (доля песка в смеси заполнителей r) в зависимости от марки цемента, модуля крупности песка Мк и необходимой прочности набрызгбетона (с учетом коэффициента производственных условий К) по рис. 2.

Рис. 2. Зависимости предела прочности набрызгбетона на сжатие Rсж и доли песка в заполнителях уложенного набрызгбетона от доли песка в заполнителях исходной смеси:

1 - rнб без химических добавок; 2 - rнб с химическими ускорителями схватывания; 3 - Rсж для Мц 300 и Мк =3; 4 - Rсждля Мц 400 и Мк=3; 5 - Rсж для Мц 500 и Мк=3; 6 - Rсж для Мц 400 и Мк=2; 7 - Rсж для Мц 400 и Мк=3,4. Мк - модуль крупности песка

12. Определение расхода песка на 1м3 сухой смеси по формуле

Псм = (rсм — Цсм)r см, (6)

где rcм - насыпная плотность смеси, равная 1440 - 1520 кг/м3 (для смеси на гранитном щебне и кварцевом песке) в зависимости от rм (1440 кг/м3 для rсм = 0,7; 1520 кг/м3 - для rсм = 0,3; остальные значения определяются интерполяцией).

13. Определение расхода щебня в 1 м3 сухой смеси но формуле:

Щсм = rсм — Цсм — Псм, (7)

14. Определение оптимального режима нанесения набрызгбетона (давление в набрызгбетон-машине и расстояние от сопла до бетонируемой поверхности) по п. 3.55.

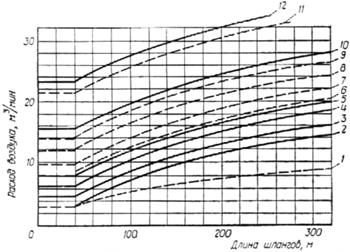

Расход воздуха для разных типов набрызгбетон-машин при влажности смеси до 10% определяют по рис. 3 и табл. 5.

Рис. 3. График зависимости расхода воздуха от длины и диаметра шлангов набрызгбетон-машины (см. табл. 5 приложения 7)

15. Назначение расхода поды при подаче насосом в зависимости от водоцементного отношения В/Ц, расхода цемента Цсм , производительности набрызгбетон-машины.

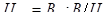

Определение производительности набрызгбетон-машины по цементу  , кг/мин:

, кг/мин:

(8)

(8)

Расход воды Всм, л/мин,

(9)

(9)

Таблица 5

| Производительность, м3ч | Диаметр материального шланга, мм | Плотность кг/дм3 | Номер кривой на рис. 3 | Двигатель |

| 2 | 32 | 0,6 | 1 | Э |

| 2 | 32 | 1,6 | 2 | Э |

| 2 | 38 | 1,6 | 3 | Э |

| 4 | 50 | 1,6 | 4 | Э |

| 5 | 38 | 1,6 | 5 | Э |

| 8 | 38 | 0,6 | 6 | П |

| 4 | 50 | 1,6 | 7 | П |

| 8 | 50 | 1,6 | 8 | П |

| 5 | 50 | 1,6 | 9 | П |

| 8 | 90 | 1,6 | 10 | Э |

| 8 | 90 | 1,6 | 11 | П |

| 12 | 110 | 1,6 | 12 | Э |

Э - электродвигатель; П - пневмодвигатель.

16. Определение количества материалов для получения 1 м3 набрызгбетона по коэффициенту выхода для оценочного расчета стоимости набрызгбетона:

Квых = Купл + Ко, (10)

где Купл=1.2; Ко - коэффициент отскока материала (табл. 6).

Таблица 6

| Материал | Ко при доле песка r в заполнителе | ||

| 0,3 | 0,5 | 0,7 | |

| Цемент | 0,04 | 0,07 | 0,08 |

| Песок | 0,2 | 0,4 | 0,5 |

| Щебень | 0,8 | 0,5 | 0,4 |

Количество материалов в килограммах для получения 1 м3 набрызг-бетона равно:

(11)

(11)

(12)

(12)

(13)

(13)

17. Состав нанесенного набрызгбетона отличается от состава исходной смеси, так как смесь в процессе набрызга уплотняется и частично теряется из за отскока материала.

Для определения ориентировочного состава набрызгбетона по рис. 2 находят rнб - долю песка в заполнителях набрызгбетона. Для этого от заданного значения rсм проводят прямую до r и от точки пересечения опускают перпендикуляр на ординату rнб.

Значение точки на оси rнб соответствует значению доли песка в заполнителях в уложенном набрызгбетоне.

С учетом полученного значения rнб определяют количество составляющих, кг/м3, в набрызгбетоне:

цемента ............. Цнб = Цсм × 1,7; (14)

воды ............... Внб = Цнб (  ); (15)

); (15)

песка ............... Пнб = (rнб — Цнб — Внб)rнб; (16)

щебня .............. Щнб = rнб — Цнб — Внб — Пнб. (17)

r нб определяют опытным путем: делают выломку куска из свежеуложенного набрызгбетона, кусок укладывают в полиэтиленовый пакет, который завязывают и взвешивают, определяют Qнб. Затем опускают в сосуд, до верха наполненный водой, и определяют объем вытесненной воды V нб. Тогда  .

.

18. Определение сроков схватывания цементного раствора с добавкой для нахождения оптимального количества добавки выполняют на приборе Вика.

Навеска цемента принимается равной 100 г. Цемент тщательно перемешивается с порошкообразной добавкой, количество которой принимается в начале опыта минимальным. В раствор заливается вода в количестве, соответствующем нормальной густоте данного цемента.

Примечания: 1. Нормальная густота цементного теста определяется по стандартной методике.

2. Жидкая добавка - ускорителя схватывания - вводится в смесь вместе с водой.

Минимальное количество добавки в начале опыта принимается равным 2 %-й массы цемента. После затворения смесь быстро перемешивается и укладывается в кольца прибора Вика.

Игла доводится до соприкосновения с поверхностью теста, после чего стержень иглы массой 100 г освобождается, и игла свободно погружается. За начало схватывания принимается время от начала затворения до того момента, когда игла не доходит до дна на 1 мм. За конец схватывания принимается время, прошедшее от начала затворения до момента, когда игла проникает в раствор не более 1 мм.

Оптимальное количество добавки должно соответствовать времени окончания схватывания не более 3 мин.

После определения оптимального количества добавки производится проверка прочности цементно-песчаного раствора. Прочность определяется на образцах-кубиках размерами 3 х 3x 3 см, приготовленных из цементно-песчаного раствора состава 1 : 3 (цемент: песок по массе). Ввиду того, что цементно-песчаный раствор с добавкой быстро схватывается, образцы должны приготовляться из небольших порций смеси. Навески (цемента 50 г, песок 160 г) и добавка перемешиваются в металлической или фарфоровой чаше. Затем в смесь вводится вода в количестве 20 - 25 см3, что соответствует водоцементному отношению 0,4 - 0,5.

После перемешивания раствор быстро (до начала схватывания) укладывается в формы на один час, после чего образцы распалубливаются.

Количество образцов назначается из расчета на проведение 5 серий испытаний в возрасте 3 ч, 1, 3, 7 и 28 суток. Одновременно изготавливаются и испытываются контрольные образцы из цементно-песчаного раствора аналогичного состава без добавки.

Прочность образцов с добавкой в возрасте 1, 3, 7 и 28 суток не должна быть ниже прочности контрольных образцов того же состава

Пример. Расчет состава сухой смеси, определение режима нанесения и ориентировочного состава набрызгбетона

Исходные данные. 1. Характеристики материалов: цемента - портландцемент марки 400, ПГЦТ = 28%; песка кварцевого - gп= 2,65; gнас×п = 1,56;  = 3,27; содержание пыли 3%, глины и ила 2%; содержание органических примесей - в пределах нормы; щебня gщ =2,66 gнас×щ = 1,38; НКЩ = 15 мм. Гранулометрические составы песка и щебня представлены в табл. 7 и 8.

= 3,27; содержание пыли 3%, глины и ила 2%; содержание органических примесей - в пределах нормы; щебня gщ =2,66 gнас×щ = 1,38; НКЩ = 15 мм. Гранулометрические составы песка и щебня представлены в табл. 7 и 8.

Таблица 7

| Наименование остатков на ситах, % от массы | Гранулометрический состав песка, мм, для сит размерами, мм | |||||

| 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | Поддон | |

| Частные | 25 | 26 | 19 | 16 | 9 | 5 |

| Полные | 25 | 51 | 70 | 86 | 95 | 100 |

Таблица 8

| Наименование остатков на ситах, % от массы | Гранулометрический состав щебня, мм для сит размерами, мм | |||

| 15 | 10 | 5 | Поддон | |

| Частные | 5 | 57 | 37 | 1 |

| Полные | 5 | 62 | 99 | 100 |

2. Производственные условия: дозировка материалов - по массе; общая культура производства - низкая; коэффициент вариации Vп=16%;производственный коэффициент К=0,91.

3. Применяемое оборудование: набрызгбетон-машина СБ-67 производительностью 4 M3/4; длина материального шланга 40 м; диаметр шланга 50 мм; камера смешения отнесена от сопла на 4 м; вода подается водяным насосом.

Задание. Подобрать состав набрызгбетона со следующими свойствами: В 22,5 (средняя прочность при коэффициенте вариации Vп=13,5%,  =30,4 МПа); F 300; W6 (для вторичной обделки), расчетная толщина d= 15 см.

=30,4 МПа); F 300; W6 (для вторичной обделки), расчетная толщина d= 15 см.

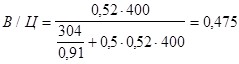

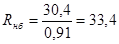

Решение. 1. Определяем водоцементное отношение по формуле (9), а значение А - по табл. 2.

2. Уточняем водоцементное отношение.

Из условий службы бетона по водонепроницаемости В/Ц < 0,55. В зависимости от марки бетона по морозостойкости для F 300 В/Ц < 0,5. Принято наименьшее значение В/Ц = 0,475.

3. Определяем расход воды в зависимости от крупности заполнителя и жесткости набрызгбетонной смеси по рис. 1.

Исходя из того, что оптимальная жесткость набрызгбетонной смеси равна 20 с, крупность щебня 5 - 15 мм, расход воды равен 175 л/м3.

Уточняем расход воды в зависимости от вида применяемых материалов по табл. 4.

л.

л.

Принят расход поды В = 178 л/м3.

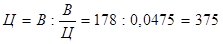

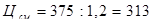

4. Определяем расход цемента на 1 м3 набрызгбетона.

кг/м3.

кг/м3.

Тогда количество на 1 м3 сухой смеси определяем по формуле (5).

.

.

5. Определяем соотношение между песком и щебнем (долю песка в смеси заполнителей rсм) в зависимости от марки цемента, модуля крупности песка Мк и необходимой прочности набрызгбетона, а также с учетом коэффициента производственных условий К по рис. 2.

Для  МПа, Мц = 400, Мк = 3,27 r = 0,7.

МПа, Мц = 400, Мк = 3,27 r = 0,7.

6. Расход песка определяем из условия

Псм = (gcм — Цcм)rсм = (1440—313) × 0,7=789 кг/м3

7. Количество щебня в смеси будет

Щсм = gсм — Цсм — Псм = 338 кг/м3

Исходный состав на 1 м3 сухой смеси, кг/м3:

Цсм = 313; Псм = 789; Щсм = 338.

8. Выбор оптимального режима нанесения набрызгбетона: для материального шланга длиной 40 м и диаметром 50 мм давление в набрызгбетон-машине определяется согласно п. 3.55:

Рмм = 0,1+0,0022 × 40 + 0,007 × 2 + 0,04 × 2 = 0,28 МПа.

Расстояние от сопла до набрызгиваемой поверхности определяется в соответствии с п. 3.56:

(Ц + П) : Щ = (313 + 789) : 338 = 3,26.

Оптимальное расстояние нанесения 0,7 м.

9. Расход воды при подаче насосом при набрызгбетонированин назначается в зависимости от водоцементного отношения, расхода цемента и производительности набрызгбетон-машины. При производительности набрызгбетон-машины П = 4 м3 смеси/ч или 0,067 м3/мин при расходе цемента Цсм = 313 кг/м3 производительность по цементу равна

П  = 0,067 × 313 = 21 кг/мин.

= 0,067 × 313 = 21 кг/мин.

Необходимый расход воды будет

Всм = П  = 21 × 0,475 = 10 л/мин.

= 21 × 0,475 = 10 л/мин.

10. Определяем расход материалов для получения на 1 м3 набрызг-бетона в килограммах:

= 313 · 1,28 = 401;

= 313 · 1,28 = 401;

= 789 · 1,7 = 1341;

= 789 · 1,7 = 1341;

= 338 · 1,4 = 473.

= 338 · 1,4 = 473.

11. Определение ориентировочного состава набрызгбетона:

по рис. 2 определяем изменение состава в процессе набрызгбетонирования: rисх = 0,7; rнб = 0,81.

В набрызгбетоне:

цемента ............... Цнб = 401 · 1,7=532 кг/м3;

воды ................. Внб = 532 (0,475 — 0,01) = 247 л/м3;

песка ................. Пнб = (2272 — 532 — 247) · 0,81 = 1209;

щебня ................ Шнб = 2272 — 532 — 247 — 1209 = 284 кг/м3.

Приложение 8

Рекомендуемое

|

из

5.00

|

Обсуждение в статье: ТРЕБОВАНИЯ К ФИЗИКО-МЕХАНИЧЕСКИМ ХАРАКТЕРИСТИКАМ НАБРЫЗГБЕТОНА В ЗАВИСИМОСТИ ОТ ХАРАКТЕРИСТИК ГРУНТОВ |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы

, л/м3

, л/м3