|

Главная |

ЛИТЕЙНАЯ СВАРКА ДАВЛЕНИЕМ (ТЕРМИТНО-ПРЕССОВАЯ СВАРКА)

|

из

5.00

|

Заформованный участок сварки нагревается при заливке специально расплавленным теплоносителем (например, термитным способом), а соединение осуществляется под давлением. Способ применяется редко. При сварке тепло непосредственно переносится жидким теплоносителем. Оно образуется при химическом взаимодействии алюминиевого порошка и оксида металла с образованием оксида алюминия (шлака) и металла. Шлак или специальный флюс с высокой температурой плавления сливают из тигля раньше теплоносителя, что предотвращает непосредственный контакт между теплоносителем и свариваемым металлом. Нагревающиеся до температуры сварки детали соединяются под давлением (рис. 17).

Границы применимости. Размеры; трубные профили и стыки рельсов любого сечения. Группы материалов: стали с эквивалентом по углероду С < 1,2 %.

Рис. 17. Принцип сварки:

1 — шлак; 2 — жидкий расплав; 3 — свариваемое изделие; 4 — наклонный тигель; 5 — форма.

Область использования: монтаж труб, сварка рельсов верхнего строения пути железнодорожного транспорта. Параметры: температура реакции 2730 С, температура термитной сварки 2000—2400 °С (шлак), 1300 °С (расплавленное железо), скорость плавления при термитно-прессовой сварке (стыковой) 12—15 кг/ч. Скорость сварки соответствует скорости разливки расплавов для сварки. Продолжительность сварки рельсового стыка (включая предварительные и окончательные работы) 40 мин. Разделка кромок при стыковом соединении без скоса кромок, гладкий срез, торцовые поверхности зачищены до металлического блеска.

КАМЕРНАЯ СВАРКА

Камерная сварка применяется преимущественно для ремонта кабелей. Концы обеих жил нагревают в камере до расплавления в течение 1,2—4 с мощным импульсом проходящего тока плотностью 300—400 А/мм2, а затем слегка сдавливают. Камерой может служить трубчатая керамическая втулка с отверстием, диаметр которого равен 1,1 диаметра проводника. Она удерживает сварочную ванну и защищает ее от доступа воздуха. В результате образуется короткий, однородный беспористый цилиндрический литой блок (длина 0,5—0,8 dпр.).

КУЗНЕЧНАЯ СВАРКА

Место соединения нагревают пламенем до температуры сварки, а затем проковывают, прокатывают или прессуют.

СВАРКА ТРЕНИЕМ

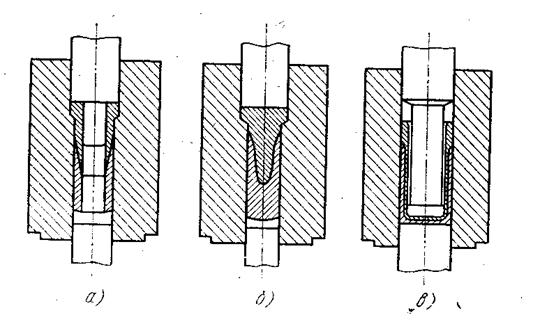

При относительном вращении осесимметричных сжатых деталей тонкий слой металла на их торцах нагревается до температуры, близкой к температуре плавления (не допуская оплавления), а после прекращения вращения и при приложении высокого давления образуется соединение без введения присадочного металла. Возможны различные схемы процесса, отличающиеся числом вращающихся деталей, направлением вращения и способом приложения усилия (рис. 18).

Рис. 18. Направление вращения деталей и способ приложения усилия при сварке трением.

В процессе трения контактирующие поверхности нагреваются. Поскольку они не совсем ровные, контакт сначала происходит в отдельных точках. Температура на этих участках повышается, однако быстро падает в результате интенсивного теплоотвода. Средняя температура в зоне соединения растет, окисные пленки разрушаются и образуются местные очаги схватывания. Они мгновенно разрушаются, а затем образуются новые такие же быстроразрушающиеся очаги. С увеличением количества очагов схватывания растет момент трения, необходимый для их разрушения, одновременно температура трущихся поверхностей повышается. После достижения максимума момент трения опять уменьшается, что свидетельствует о снижении среднего коэффициента трения вследствие сглаживания торцов и об уменьшении прочности металла с повышением температуры. Соединение образуется на последнем этапе процесса при осадке.

Различают два варианта способа: обычную сварку трением и инерционную сварку трением.

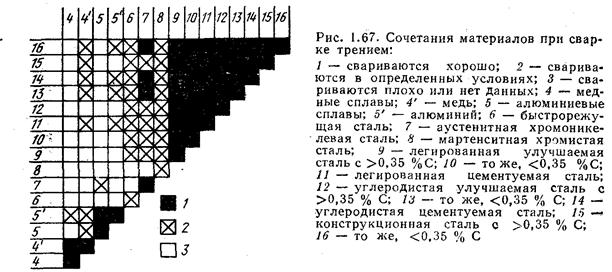

Границы применимости. Размеры: диаметр сплошных изделий 6-100 мм, диаметр труб до 400 мм. Группы материалов: см. рис. 19(1.67). Область использования: производство валов, инструментов, фланцев, винтов, колец, ступиц, осей, болтов.

Параметры: сварка обычным методом: давление при нагреве 10-200 МПа, давление при сварке 20-400 МПа, скорость вращения 300-3000 об/мин, продолжительность нагрева 1-100 с, продолжительность сварки 1—10 с. Наплавка: давление 3-8 МПа, скорость вращения 1000— 2500 об/мин.

Сварка трением маховиков: 20—300 МПа, 900—5400 об/мин, продолжительность нагрева 0,125—2 с.

При использовании наружных кольцевых индукторов не наблюдается износа в отличие от случаев применения контактных электродов. Параметры тока определяются силой тока в индукторе, числом витков и частотой. При сварке присадочные материалы не используют, при наплавке применяют стеллит, сормайт. Режим термообработки выбирают в соответствии с требованиями, предъявляемыми к свариваемым материалам (аналогично стыковой сварке оплавлением).

Техника сварки. При сварке трением материалов с большой разницей в пластических свойствах следует уменьшить пластическую деформацию более мягкого материала за счет обжимной обоймы. Тонкостенные трубы и детали специальной формы обрабатываются с использованием специального зажимного устройства.

Обычная сварка трением. Одна деталь зажата неподвижно, а вторая вращается со скоростью 1800—5400 об/мин. При трении детали сжаты давлением 20—100 МПа. При достижении температуры сварки (примерно через 1—100 с) вращающаяся деталь останавливается в течение 0,1—0,5 с и происходит сварка под давлением осадки 40—280 МПа. Остановка осуществляется выключением электромотора и его торможением противотоком либо с помощью дискового или колодочного тормоза после выключения муфты.

Инерционная сварка трением. Вращающаяся деталь связана с маховиком, который приводится во вращение электродвигателем со скоростью 900—5400 об/мин. Когда накопленная энергия достигает заданной величины, маховик отличается от привода. Неподвижно зажатую и вращающуюся деталь сжимают давлением 40-280 МПа. Вследствие сопротивления трения относительная скорость вращения деталей быстро падает, и через 0,1—2 с вращающаяся деталь останавливается.

УЛЬТРАЗВУКОВАЯ СВАРКА

Ультразвуковая сварка по своей физической сущности занимает промежуточное положение между сваркой трением и холодной сваркой. В качестве инструмента служит неподвижная опора, жестко связанная с корпусом сварочной машины (рис. 20).

Верхний инструмент или наконечник, называемый зонотродом, совершает колебания с частотой 15—60 кГц, параллельными плоскости соединения. Амплитуда колебаний 3—50 мкм, мощность, затрачиваемая на сварку составляет 0,1—8 кВт, а время сварки 0,1—1 с. Скорость трения примерно l м/с при ускорёниях до 105 м/с2. Усилие сжатия составляет 10 мН при коммутации полупроводниковых элементов и 103—104 Н при сварке относительно толстых листов.

Рис. 20. Принцип ультразвуковой сварки металлов:

1 — магнитострикционный преобразователь; 2 — наконечник; 3 — опора

Процесс сварки аналогичен сварке трением, но температура в зоне соединения ниже. В процессе сварки поверхности свариваемых деталей пластически деформируются. Поверхностные пленки разрушаются и образуются локальные физические контакты между свариваемыми металлами. Следствием является образование и многократно повторяющееся разрушение очагов схватывания. Сварное соединение образуется в момент прекращения ввода ультразвуковых колебаний. Как и при сварке трением, при ультразвуковой сварке происходит относительное перемещение свариваемых деталей. Наблюдаются процессы рекристаллизации. Влияние поверхностных пленок на прочность соединений, выполненных ультразвуковой сваркой, невелико. Масло, пыль и краску следует удалять, так как они существенно снижают прочность.

На рис. 21. приведены сочетания материалов, успешно соединяемых ультразвуковой сваркой. Хорошо свариваются алюминий и его сплавы между собой, с медью, титаном, сталью и серебром. Возможно соединение алюминия со стеклом. Свариваемость ухудшается с увеличением твердости металла и зависит от его кристаллической структуры. Последнее связано со способностью металла проводить ультразвуковые колебания. Эта способность, а следовательно, и свариваемость для металлов с кубической гранецентрированной, объемно-центрированной и гексагональной решетками ухудшается в. пропорции 24:8:6. Качество сварного соединения определяется параметрами режима, размерами свариваемых деталей, местом введения колебаний, формой наконечника и опоры. Сварку разнородных металлов целесообразно вести через промежуточные прокладки. Применение прокладок рекомендуют, например, при сварке нелегированной стали с высоколегированной, с цирконием. Можно соединять термопласты между собой и с пористыми или волокнистыми материалами, например с картоном и тканями.

Ультразвуковую сварку применяют для соединения относительно тонких фольг, листов, проволок и других деталей. Хотя бы одна из свариваемых деталей должна быть относительно тонкой для подведения энергии непосредственно к месту сварки. Форма деталей должна обеспечивать возможность приложения усилия перпендикулярно к свариваемым поверхностям. Особые преимущества этот способ сварки имеет при соединении разнородных и термочувствительных материалов.

Рис. 21. Возможные сочетания материалов при ультразвуковой сварке.

Важной областью применения ультразвуковой сварки является производство полупроводниковых элементов. Этим способом можно, например, приваривать проволоки диаметром 10 мкм к кремниевым кристаллам или к золотым покрытиям, нанесенным конденсацией из паровой фазы. Другой важной областью применения этого способа является сварка пластмасс.

ХОЛОДНАЯ СВАРКА

Однородные и разнородные металлы можно сваривать при комнатной температуре. Для этого их тщательно очищенные поверхности должны деформироваться под давлением так, чтобы разрушались находящиеся на них посторонние пленки. Обнажающиеся при этом участки чистого металла, не соприкасавшиеся с атмосферой, сближаются до тех пор, пока не начнется атомное взаимодействие с образованием металлических связей. Перед сваркой поверхности обезжиривают, а находящиеся на них пленки (например, оксидные) удаляют. Образующиеся в течение короткого времени после обработки новые окисные пленки разрушаются при деформации, дробятся и распределяются по увеличивающимся контактным поверхностям. Влияние слоя поверхностных окислов на процесс образования соединения уменьшается. Первые фундаментальные исследования холодной сварки проводились еще в начале XVIII столетия. Поскольку сварка осуществляется при комнатной температуре, хрупкие промежуточные слои при соединении разнородных металлов не могут образовываться. Такие слои образуются при повышенных температурах, например при сварке плавлением меди и алюминия. Инструменты, применяемые для сварки, должны соответствовать технологическому варианту способа и изготовляться с учетом размеров свариваемых деталей. Поэтому применение холодной сварки в индивидуальном и мелкосерийном производстве экономически нецелесообразно.

Рис. 21. Разновидности холодной сварки: а — сварка внахлестку; б — сварка встык; 1 — разъемные зажимные губки; О — направление осадки.

Сварка внахлестку. При сварке внахлестку (рис. 21, а) листовые детали, собранные с перекрытием, деформируют пуансонами. При этом образуются точечные или линейные соединения. Этим способом можно осуществлять и плакирование холодной прокаткой.

Сварка встык. После соответствующей очистки детали зажимают в специальном приспособлении (рис. 21, б), сближают их торцы и деформируют осадкой с образованием утолщения в стыке. При этом образуется сварное соединение, прочность которого в результате холодного упрочнения превышает исходную прочность свариваемого металла. Холодной сваркой можно соединять и металлы с разной пластичностью. Для этого или уменьшают сечение детали из более твердого металла, облегчая ее пластическую деформацию, например обтачивая со стороны свариваемого торца, или устанавливают вылеты деталей соответственно твердостям свариваемых металлов. Особенно хорошо очищаются торцы при многократной осадке. Экономичность процесса повышается автоматизацией операций.

Холодная сварка в процессе волочения. Деформированием в процессе волочения можно изготавливать композиционные трубчатые и стержневые детали. Данные о прочности на срез плакирующих слоев, нанесенных холодной сваркой волочением, для комбинации меди с алюминием приведены на рис. 22.

Холодная сварка в процессе экструзии. Различают три технологических варианта холодной сварки экструзией (рис. 23): сварка деталей полого сечения с прямой экструзией (а), сварка деталей сплошного сечения с прямой экструзией (б) и сварка гильзовых соединений с обратной экструзией (в).

Рис. 22. Холодная сварка в процессе волочения (а): 1 — волочильные клещи; 2 - конец трубы; 3 — головка волочильного станка; 4 — матрица; 5 — хвостовик оправки; 6 — оправка ( труба с трубой, труба со стержнем, труба с трубой и труба со стержнем).

Рис. 23. Разновидности холодной экструзионной сварки.

Преимущество этого способа сварки заключается в том, что в месте сварки сечение не ослабляется и не увеличивается. Операции сварки и формообразования изготовляемых деталей совмещены и осуществляются в течение одного рабочего хода. Прочность соединения не ограничивается прочностью на растяжение более мягкого металла, так как металл наклепывается не только вблизи места сварки, но и во всем объеме детали. Достигается большая размерная точность, что позволяет исключить операции последующей обработки. При сварке металлов с различной пластичностью значительно изменяется форма заготовки из более твердого металла, так как деформация, в отличие от свободной деформации при сварке встык, стеснена. Первые исследования холодной сварки экструзией проводились на соединениях меди и алюминия. Позже они были распространены на соединения стали с медью, никеля со сталью и др. При сварке разнородных металлов достигается более высокие прочности соединений, так как более твердый металл деформируется первым.

До настоящего времени холодную сварку применяли преимущественно в электротехнической промышленности, например, при изготовлении биметаллических контактов, алюминиевых оболочек кабелей, сверхпроводников и для соединения медных и алюминиевых проводов, в том числе и очень тонких. Для сварки проволок разработаны ручные сварочные клещи. С их помощью в настоящее время сваривают встык медную проволоку диаметром 0,2 мм. Применяют холодную сварку и для соединения медных контактных проводов электрифицированных железных дорог.

ДИФФУЗИОННАЯ СВАРКА

Диффузионная сварка в отличие от холодной ведется при меньших давлениях и деформациях с нагревом до температуры выше температуры рекристаллизации. В связи с тем, что деформации, развивающиеся в процессе сварки, относительно невелики, очистки свариваемых поверхностей за счет выдавливания поверхностных пленок не происходит. Поэтому к качеству подготовки поверхности к сварке предъявляются высокие требования. Они должны быть металлически чистыми с шероховатостью не болеет 1 мкм.

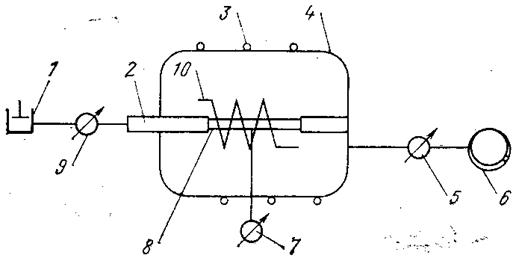

Рис. 24. Схема диффузионной сварочной установки: 1 — гидравлический насос; 2 — нажимной шток; 3 — охлаждающие трубки; 4 — вакуумная камера; 5 — вакуумметр; 6 — вакуумный насос; 7 — прибор для регистрации температуры; 8 — свариваемый образец; 9 — манометр; 10 — индуктор

Предпочтительна обработка полированием или притиркой. Сдавливая детали перед сваркой, сглаживают микровыступы, благодаря чему точечное контактирование переходит в плоское. Этот процесс существенно ускоряется при температуре сварки, которая обычно несколько выше 0,7Ts (в 0К), где Ts- температура плавления или температура солидуса более легкоплавкого металла в соединении. Для предотвращения окисления свариваемых поверхностей при этих температурах сварку ведут в вакууме, защитных газах (рис. 24), а в последнее время и в соляных ваннах. Время сварки относительно велико и составляет от нескольких минут до нескольких часов. В течение этого времени протекают процессы диффузии и рекристаллизации, ведущие к образованию сварного соединения в твердом состоянии. Качество такого соединения однородных материалов может быть настолько высоким, что на микрошлифе нельзя обнаружить зоны раздела. Сварку некоторых металлов целесообразно вести через промежуточные слои из таких же или других материалов. Слои наносят из паровой фазы, гальваностегией или используют для этой цели фольгу. При введении мягкой фольги из того же материала, что и свариваемый, возможна сварка деталей с относительно шероховатыми поверхностями.

Промежуточные слои, применяемые при сварке разнородных материалов и отличающиеся от них, предотвращают образование хрупких интерметаллических фаз и в ряде случаев снижают требуемую температуру сварки. Кроме того, при их применении уменьшаются остаточные напряжения, развивающиеся при охлаждении вследствие различных коэффициентов термического расширения свариваемых материалов. Материалы можно сваривать во многих сочетаниях (рис. 25).

Рис. 25. Сочетания материалов в соединениях, выполняемых диффузионной сваркой.

До недавнего времени этот способ сварки применяли в особых случаях, когда использование других способов было ограничено или невозможно. Несмотря на высокое качество сварных соединений, внедрение ограничивалось необходимостью трудоемкой обработки свариваемых поверхностей и большим временем сварки (включая длительность вакуумирования). Последний недостаток устраняется при сварке в автоматических машинах с несколькими камерами. Производительность таких машин достигает 1000 сварок в смену.

Диффузионную сварку применяют главным образом в космической и ядерной технике. Кроме того, без последующей обработки сваривают, например, режущие части инструментов со стальными хвостовиками, бронзовые буксы с чугунными колесами, молибденовые нагревательные проводники или детали сложной формы,

Диффузионная пайка. При сварке разнородных металлов в месте соединения может образовываться жидкая фаза. Это имеет место, например в том случае, когда диаграмма состояния свариваемых материалов характеризуется наличием эвтектики, а выбранная температура сварки выше температуры плавления эвтектики. Такой процесс, соответствующий в остальном протеканию диффузионной сварки, называют диффузионной пайкой (например, при соединении меди с серебром).

Диффузионную сварку через жидкую фазу называют также сваркой растворением. Ее можно использовать и для нанесения износостойких материалов. На этом же эффекте основан способ соединения TLP—Bonding. Это сокращенное название (англ.) расшифровывается следующим образом:

соединение с образованием нестабильной жидкой фазы (Transient Liquid Phase). Метод был разработан для соединения сплавов на никелевой основе. Применяют соответствующие промежуточные прокладки, например фольгу толщиной 75 мкм из сплава, содержащего 15 % Сг, 15 % Со, 5 % Мо, 2,5 % В, остальное Ni с температурой плавления 1120°С (сварку ведут в вакууме или аргоне при давлении 0,07 МПа). Повышенное содержание бора обеспечивает низкую температуру плавления, и фольга в процессе сварки плавится. Поскольку время сварки велико, происходит полное выравнивание концентраций. Механические свойства соединения такие же, как и у основного металла. Применяется для приварки турбинных лопаток.

СВАРКА ВЗРЫВОМ

Сварка взрывом, в частности, листов внахлестку осуществляется под действием ударных волн, образующихся при детонации взрывчатого вещества. Соединяемые детали располагают под углом 1—15° друг к другу, который выбирают в зависимости от свариваемого материала и выбранной технологии, а с наружной стороны укладывают взрывчатое вещество. В результате взрыва соединяемые поверхности сближаются с большой скоростью. Соединение образуется последовательно с местной пластической деформацией в точках соединения. Взрывчатое вещество, как правило, в виде фольги, укладывают непосредственно или через защитный буферный слой на одну или обе свариваемые пластины. Давление, необходимое для образования соединения, может действовать одновременно по всей поверхности или распространяться в виде линейных сжимающих волн. Некоторые варианты относительного расположения деталей при плакировании взрывом показаны на рис. 26.

Рис. 26. Расположение деталей при плакировании взрывом;1 — плакирующая пластина со взрывчатым веществом; 2 — плакируемая пластина (подложка); 3 — основание; 4 — буферный слой; 5 — взрывчатое вещество.

Детонация распространяется со сверхзвуковой скоростью (3500—7200 м/с). Она является ударным гидродинамическим процессом, связанным с химическим превращением. Образующиеся продукты превращения, расширяясь, распространяются в зону детонации, сообщая находящейся под ними пластине импульс, ускоряющий ее по направлению к нижней пластине. В данном случае точка встречи пластин перемещается со скоростью слева направо. Скорость перемещения точки встречи, или скорость плакирования, зависит от количества и вида взрывчатого вещества и установочного угла a. Достигают скорости плакирования 500—6500 м/с.

При определенных условиях в зоне встречи может образоваться струя горячего материала (рис. 27). Считают, что под действием струи поверхности свариваемых металлов оплавляются, а расплавленные зоны механически перемешиваются. В результате образуется плоская или волнистая граничная поверхность.

По аналогии с поведением жидких слоев волнообразный граничный слой можно рассматривать как вихревую дорожку. При встрече двух жидких потоков образуются регулярные вихревые конфигурации из периодически следующих встречно или одинаково закрученных вихрей. Они стабильны, если соответствуют вихревой дорожке Кармана (Karman) при соотношении высоты волны к ее длине a = 0,283. Такое соотношение обнаружено и у волнистых граничных поверхностей при сварке взрывом. При этом высота и длина волны увеличиваются с увеличением длины соединения, образующегося в направлении перемещения точки встречи.

Рис. 27. Плакирование взрывом: 1— приваренная часть плакирующей пластины; 2 —метаемая часть плакирующей пластины; 3 — неподвижная часть плакирующей пластины; 4 — фронт детонации взрывчатого вещества; 5 — взрывчатое вещество; 6 — плакирующая пластина; 7 — плакируемая пластина; 8 — движущийся ударный фронт воздуха; 9 — кумулятивная струя; 10 — точка встречи (напряжение 103-104 МПа); 11 — турбулентное или ламинарное течение граничных слоев металла под высоким давлением; 12— волнистая зона соединения.

Критическая скорость плакирования. За исключением установочного угла a и угла встречи g строение граничной поверхности зависит в первую очередь от скорости плакирования. Можно определить критическую скоростьVК1, при которой по всей длине сваренных образцов образуется ровная граничная поверхность, среднюю критическую скорость Vк2, при которой эта граница имеет волнистую форму, и критическую скорость Vк3, выше которой происходит неупорядоченное вихреобразование. Соединения, сваренные взрывом, имеют, как правило, наибольшую прочность при критической скорости плакирования, соответствующей переходу от плоской к волнистой граничной поверхности.

Сварку взрывом применяют в основном для плакирования. В химическом аппаратостроении широко используют стальные листы, плакированные титаном. Этим же способом сталь можно плакировать танталом и молибденом. Другие возможные сочетания материалов: алюминий/сталь, медь/алюминий, никель/титан, алюминий/цирконий, алюминий/инконель.

|

из

5.00

|

Обсуждение в статье: ЛИТЕЙНАЯ СВАРКА ДАВЛЕНИЕМ (ТЕРМИТНО-ПРЕССОВАЯ СВАРКА) |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы